- •Федеральное агентство по образованию

- •Содержание

- •1. Общая часть

- •1.1. Введение

- •1.2. Номенклатура выпускаемой продукции

- •1.3. Требования к изделиям

- •2. Технологическая часть

- •2.1. Технико-экономическое обоснование и выбор способа производства изделий

- •2.2. Разработка схемы технологического процесса

- •2.3. Режим работы

- •Производственная программа цеха

- •2.4. Выбор сырья основных материалов и полуфабрикатов, их технические характеристики, нормативы, госТы

- •2.5. Подбор состава бетона и расчет потребности бетонной смеси и материалов на год, сутки, смену, час

- •2.6. Проектирование бетоносмесительного цеха

- •2.7. Проектирование формовочного цеха

- •2.7.1. Выбор типа и расчет потребности формовочного оборудования

- •2.7.2. Выбор режимов работы и расчет потребности тепловых установок

- •2.7.3. Расчет потребности форм

- •2.7.4. Расчет грузоподъемности и

- •2.8. Проектирование складов материалов и готовой продукции

- •3. Расчёт потребности в энергоресурсах

- •4. Технико-экономическая часть

- •4.1. Штатная ведомость

- •4.2 Технико-экономические показатели работы цеха

- •5. Контроль качества продукции

- •6. Охрана труда и техника безопасности

- •Заключение

- •Библиографический список

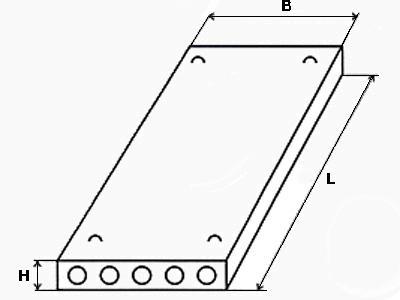

1.2. Номенклатура выпускаемой продукции

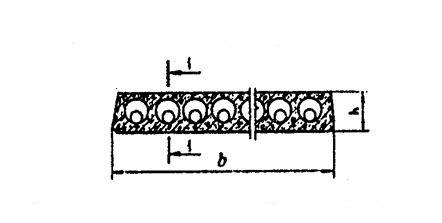

В проектируемом цехе я планирую выпускать железобетонные многопустотные плиты перекрытий 1ПК60.15 длиной 6000 мм, шириной 1490 мм, толщиной 220 мм с круглыми пустотами диаметром 159 мм, плита предназначена для опирания по двум сторонам;

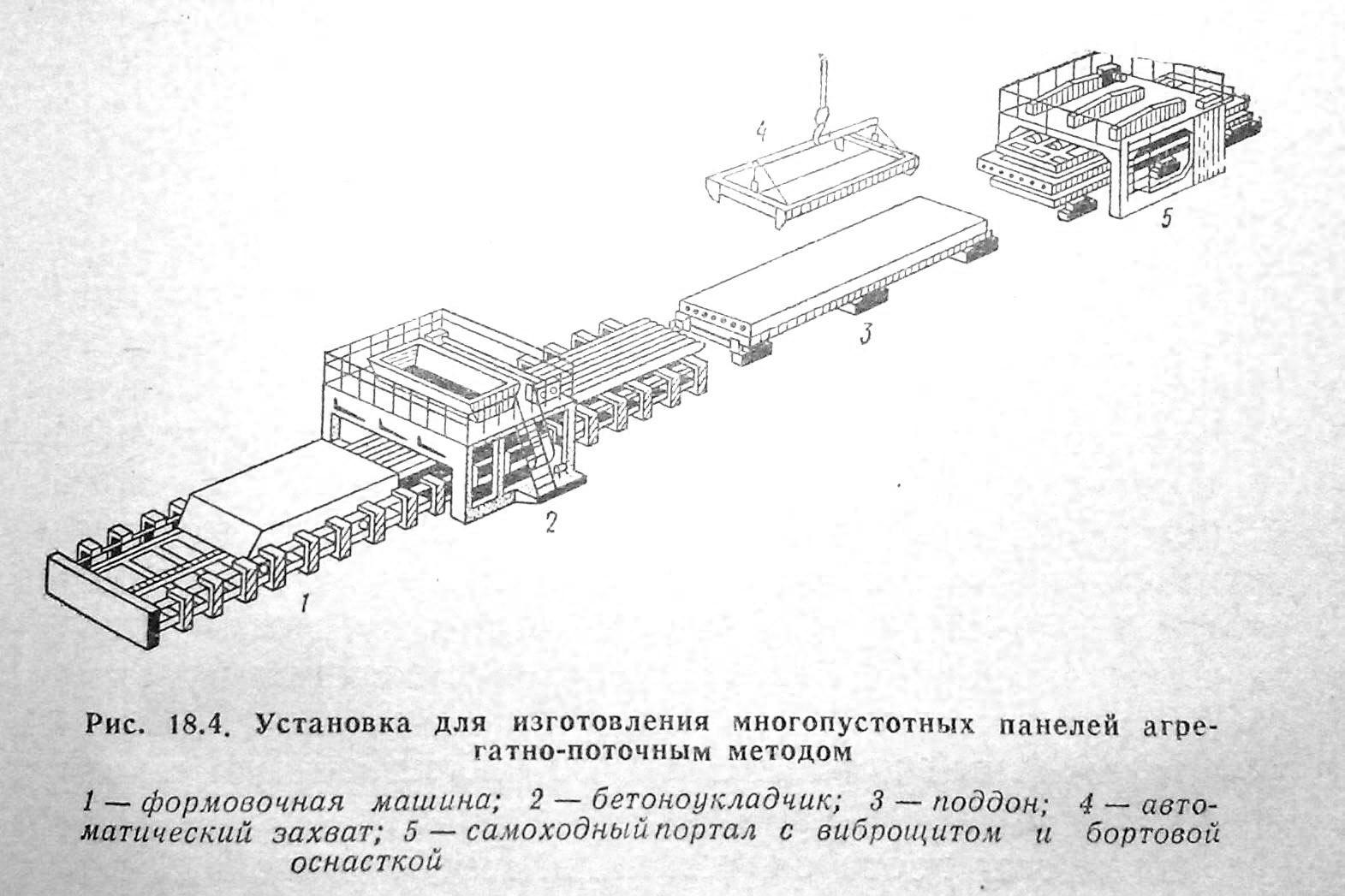

Рис. 1. Опалубочный чертеж изделия.

Рис. 2. Поперечное сечение плиты

1.3. Требования к изделиям

1. Плиты должны удовлетворять требованиям ГОСТ 13015.0 по прочности, жесткости и трещиностойкости; по показателям фактической прочности бетона (в проектном возрасте и отпускной); по толщине защитного слоя бетона до арматуры; к маркам сталей для арматурных и закладных изделий, в том числе для монтажных петель.

2. Плиты следует изготовлять из тяжелого бетона по ГОСТ 26633 классов или марок по прочности на сжатие, указанных в рабочих чертежах конструкций.

3. Нормируемую отпускную прочность бетона принимают равной 70 % класса или марки бетона по прочности на сжатие.

Указанная нормируемая отпускная прочность бетона может быть уменьшена или увеличена в соответствии с требованиями ГОСТ 13015.0.

4. Для армирования конструкций применяют арматурную сталь следующих видов и классов:

стержневую горячекатанную классов А-I, А-II, А-III, А-IV и А-V по ГОСТ 5781;

арматурную проволоку класса Вр-I по ГОСТ 6727.

5. Форма и размеры арматурных и закладных изделий и их положение в конструкциях должны соответствовать указанным в рабочих чертежах.

6. Сварные арматурные и закладные изделия должны удовлетворять требованиям ГОСТ 10922.

7. Требования к качеству поверхностей и внешнему виду конструкций - по ГОСТ 13015.0. При этом качество поверхности плиты (за исключением стыковых поверхностей) должно удовлетворять требованиям, установленным для категории А6. К поверхностям, образующим стык конструкций, который замоноличивается, предъявляют требования, установленные для категории А7.

2. Технологическая часть

2.1. Технико-экономическое обоснование и выбор способа производства изделий

Существуют несколько способов изготовления изделий на заводах сборного железобетона:

Агрегатно-поточный

способ производства

является наиболее распространенным.

Подготовленная форма с помощью мостового

крана подается на пост формования, где

в нее укладывается бетонная смесь с

помощью бетоноукладчиков,

затем на этом же посту производится

уплотнение бетонной

смеси на виброплощадках, заглаживание

и отделка поверхности бетона.

После этого формы с изделиями поступают

в камеры тепловлажностной

обработки. Формы и изделия двигаются

от поста к посту с произвольным

интервалом.

Технологические посты не зависят один

от другого,ритм

работы одного и того же поста может

изменяться: 10 ...

16 мин -

на посту укладки бетонной смеси и 6 ...

12 ч — на посту тепловой обработки.

интервалом.

Технологические посты не зависят один

от другого,ритм

работы одного и того же поста может

изменяться: 10 ...

16 мин -

на посту укладки бетонной смеси и 6 ...

12 ч — на посту тепловой обработки.

В данной курсовой работе будет целесообразно применить агрегатно-поточный способ производства, так как этот способ позволяет использовать различное технологическое оборудование, различные по размерам формы, изготовлять широкую номенклатуру изделий. Агрегатно-поточный способ для мелкосерийного производства является наиболее выгодным. При несложном технологическом оборудовании, небольших производственных площадях и затратах на строительство этот способ дает высокий съем продукции с 1 м2 производственной площади цеха. Здесь сочетаются небольшие затраты труда со сравнительно низкими удельными капитальными вложениями. Этот способ позволяет разделить технологические операции по специализированным постам, создать условия для организации четкого пооперационного контроля качества изделий, обеспечивает высокий коэффициент использования оборудования и оборачиваемость форм. Годовая производительность агрегатно-поточной технологической линии определяется номенклатурой выпускаемой продукции, режимом формования изделий и продолжительностью работы формовочного поста.

Технологический процесс осуществляется по следующей схеме.

Поддон с напряженной арматурой, установленный автоматическим захватом на тележку с подъемной платформой, перемещается к формовочному посту и устанавливается между упорами формовочной платформы. Каретка с вибровкладышами и продольными бортами надвигается на поддон, одновременно на него опускаются поперечные борта. В форму укладывают верхнюю арматурную сетку с приваренными к ней вертикальными каркасами и петлями.

Бетоноукладчик

перемещается вдоль поста и в форму

подает примерно половину объема бетонной

смеси с одновременным уплотнением ее

вибровкладышами;

повторным проходом укладывается

остальная часть бетонной смеси,

одновременно опускают вибропригрузочный

щит и снова включают вибровкладыши.

Затем извлекают вибровкладыши,

удаляют продольные и поперечные борта

формы и поднимают виброщит. Краном с

вибровкладышами;

повторным проходом укладывается

остальная часть бетонной смеси,

одновременно опускают вибропригрузочный

щит и снова включают вибровкладыши.

Затем извлекают вибровкладыши,

удаляют продольные и поперечные борта

формы и поднимают виброщит. Краном с автоматическим

захватом снимают поддон с изделием и

направляют в камеру тепловой обработки.

Продолжительность выполнения операций

на каждом посту примерно одинакова

и она позволяет организовать поточное

производство с ритмом 15 мин.

автоматическим

захватом снимают поддон с изделием и

направляют в камеру тепловой обработки.

Продолжительность выполнения операций

на каждом посту примерно одинакова

и она позволяет организовать поточное

производство с ритмом 15 мин.