- •Лабораторная работа № 6 тема: Выполнение точечной сварки низкоуглеродистой стали на машине общего применения, определение влияния параметров режима на качество сварки

- •1. Цели работы

- •2. Дидактическое и методическое обеспечение

- •3. Последовательность выполнения работы

- •4. Правила по технике безопасности и пожарной безопасности:

- •5. Основные теоретические положения

- •6. Контрольные вопросы

- •7. Содержание отчета

- •2. Цели работы;

- •8. Требования к отчету

Лабораторная работа № 6 тема: Выполнение точечной сварки низкоуглеродистой стали на машине общего применения, определение влияния параметров режима на качество сварки

1. Цели работы

1. Ознакомиться с методикой выбора режимов точечной сварки низкоуглеродистых сталей

2. Исследовать влияние параметров режима на качество сварки

3. Пробудить чувства ответственности;

4. Развивать интерес к самостоятельной деятельности на уроке.

Время выполнения: 2 часа

2. Дидактическое и методическое обеспечение

1. Методические указания по выполнению лабораторной работы;

2. Материальное обеспечение: контактная точечная машина МТ-2202; свариваемые образцы (пластины);

3. Справочная литература.

3. Последовательность выполнения работы

1. Изучить правила по технике безопасности и пожарной безопасности при выполнении работы;

2. Изучить и кратко законспектировать теоретические положения по данной работе;

3. Подобрать режимы сварки для имеющихся пластин (не менее 4 шт.) из малоуглеродистой стали;

4. Произвести их сварку на точечной машине;

5. Определить качество сварки внешним осмотром. При наличии дефектов установить их причину;

6. Увеличить силу тока на 50-100 А и произвести сварку образцов;

7. Произвести внешним осмотром оценку качества сварки;

8. Проанализировать влияние параметров режима на качество сварки;

9. Ответить на контрольные вопросы;

10. Составить отчёт.

4. Правила по технике безопасности и пожарной безопасности:

1 .Не включать машину без разрешения преподавателя;

2. Не прикасаться к токоведущим частям оборудования;

3. Не выполнять иных действий, не предусмотренных данной лабораторной работой.

5. Основные теоретические положения

Точечной (и рельефной) сваркой соединяют листовые металлы, толщиной от нескольких мм до 25-30 мм. Выбор способа сварки определяется конструкцией изделия, металлом и требованиями к сварным соединениям, масштабом производства.

Технологический процесс изготовления узлов с применением точечной сварки состоит из последовательно выполняемых операций: подготовка поверхности, сборка, прихватка, сварка, правка конструкции и отделочные операции.

Подготовка поверхности стабилизирует контактное сопротивление, что способствует получению сварного соединения без дефектов и повышению стойкости электродов. Чем выше электропроводность металла и жёстче режимы сварки, тем тщательнее должна быть обработана поверхность. Качество подготовки поверхности проверяют визуально, сравнивая с эталонными образцами.

К основным параметрам режима точечной сварки относят силу сварочного тока Iсв, усилие сжатия Fсв и время импульса tсв. Для точечной сварки важное значение имеют размеры рабочей поверхности электрода. К дополнительным параметрам точечной сварки относят цикл сварки, который выбирается в зависимости от материала, его толщины, применяемого оборудования.

Для сварки металлов небольшой толщины (до 3 мм) не требуется повышенное усилие проковки. Для металлов меньших толщин, но с особой склонностью к трещинам, проковку применяют. Время приложения усилия проковки Fk должно быть с небольшим запаздыванием (tic= 0,02-0,18с). При запаздывании проковки на большее время металл успевает закристаллизоваться с образованием трещин. При ранней проковке увеличиваются пластические деформации.

Проковка, кроме предотвращения образования трещин, устраняет усадочные дефекты в литом ядре, снижает общую деформацию изделия и существенно повышает усталостную прочность соединения.

Для получения хорошего качества сварки важно правильно выбрать оптимальные параметры режима сварки, исходными данными для выбора режима являются свойства и толщина металла, подготовка его поверхности, возможности сварочного оборудования и требования к качеству. Параметры режима выбирают по таблицам, номограммам, рассчитывают или устанавливают опытным путём. Выбранные или расчетные режимы проверят и уточняют для конкретных условий.

Применяемые режимы условно разделяют на несколько групп по их жёсткости. В основе такого деления лежит плотность тока на контактной поверхности и продолжительность импульса. Большое значение плотности тока и малая продолжительность импульса соответствуют i более жёстким режимам. Такое условное определение жёсткости режима по принятым значениям плотности тока возможно для деталей, изготовленных из одного материала и одной толщины.

Самый распространённый металл для изготовления сварных конструкций -низкоуглеродистая тонколистовая качественная сталь марки 08кп и другие с содержанием углерода до 0,15%. Плотность тока на контактной поверхности электродов колеблется в пределах 80-600 А/мм2, а давление - 50-120 МПа. На практике для сварки этих металлов используют режимы с плотностью тока 200 А/мм2.

Основными параметрами режима точечной сварки являются: сварочный ток (Iсв, A), время сварки (tсв, c), сварочное усилие (Fсв, H), усилие проковки (Fx, H), время проковки (tx,c), а также размеры и форма рабочей поверхности электродов.

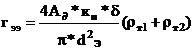

Сварочный ток рассчитывают по следующему выражению:

Iсв = ![]()

где Qээ – общее количество теплоты, затрачиваемое на образование соединения, Дж;

mr – коэффициент, учитывающий изменение rээ в процессе сварки;

rээ – электрическое сопротивление металла в зоне сварки, Ом.

Таблица 1

Свойства конструкционных материалов

Для низкоуглеродистых сталей mr ≈ 1,0; для алюминиевых и магниевых сплавов – 1,15; коррозионно-стойких сталей – 1,2; сплавов титана – 1,4.

Qээ определяют по уравнению теплового баланса, в котором потерями на излучение (ввиду кратковременности нагрева) пренебрегают:

Qээ = Q1 + Q2+ Q3,

где Q1 – теплота, расходуемая на нагрев и плавление металла в литом ядре, Дж;

Q2 и Q3 – теплота, расходуемая на нагрев металла, окружающего литое ядро, и электродов соответственно, Дж.

Расчётный объём литого ядра существенно больше действительного, т. к. принимаются, что металл расплавляется в объёме цилиндра с основанием равным рабочей поверхности электрода и высотой, равной толщине свариваемых деталей. Это компенсирует неточность принятой схемы, в которой при расчёте Q1 не учитываются затраты тепла перегрев металла (выше Тпл) и скрытая теплота его плавления:

Q1 =![]() ,

,

где См и γм - теплоемкость и плотность свариваемого металла.

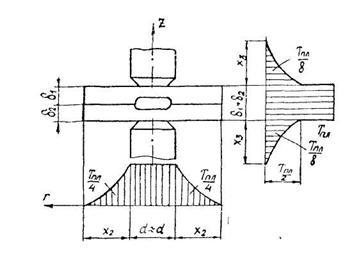

При расчете Q2 принимают, что заметный нагрев деталей наблюдается на расстоянии Х2 от границы ядра (рис.2). Значение Х2 определяется временем сварки и температуропроводностью металла ам, м2/с:

Х 2 =4

2 =4![]() ам

* tсв

ам

* tсв

ам=![]()

![]()

где ![]() -

теплопроводность свариваемого металла.

-

теплопроводность свариваемого металла.

Рисунок 1 – Схема нагрева деталей и электродов при точечной сварке

Если объем нагретого металла

вокруг литого ядра - ![]() *

х2 (d2 +

х2 )(

*

х2 (d2 +

х2 )( ![]() +

+![]() ),

а средняя его температура

),

а средняя его температура ![]() ,

то

,

то

Q2 =

К1*![]() *Х2(dэ +

х2)(

*Х2(dэ +

х2)(![]() +

+![]() )См *

)См * ![]() *

* ![]() ,

,

где к1 – коэффициент, учитывающий нелинейность распределения температуры металла вокруг литого ядра, принимается 0,8.

Потери теплоты в электроды

Q3,

учитываются из условия, что глубина нагрева

электродов – х3,

а средняя температура на

этом участке - ![]()

![]()

![]() ,

,

где к2 – коэффициент, учитывающий влияние формы электрода (для цилиндрических электродов с плоским РП к2=1,0; для конических электродов с плоской РП к2=1,5; для электродов со сферической РП к2=2,0); с3 и 3 – теплоемкость и плотность материала электродов.

![]()

где аэ – температуропроводность материала электродов, м2/с,

![]()

где э – теплопроводность материала электродов.

Диаметр электрода выбирается, исходя из толщины свариваемых деталей. При точечной сварке деталей неравной толщины принимается толщина более тонкой детали.

Для -3м dэ=2+3*10-3

Для >1,5*10-3м dэ=1,5+5*10-3

Время сварки определяют следующим образом:

![]()

где табл. – толщина материала, для которого взято время сварки; - толщина свариваемого материала; tсвтабл. – время сварки из табл: 24.

Таблица 2

Ориентировочные режимы сварки низкоуглеродистых сталей на однофазных машинах переменного тока

|

Толщина *10-3, м |

Точечная сварка |

||||

|

Iсв, кА |

tсв, с |

Fсв, кН |

Fк, кН |

tк, с |

|

|

0,5 1,5 3,0 |

6-8 11-12 14-15 |

0,08-0,1 0,16-0,24 0,3-0,48 |

1,2-1,8 4-5 9-10 |

- - 18-20 |

- - 0,36-0,54 |

|

*10-3, м |

Шовная сварка |

||||

|

Iсв, кА |

tсв, с |

tп, с |

Fсв, кН |

Vсв, м/мин |

|

|

0,5 1,5 3,0 |

7-8 13-14,5 18-20 |

0,02-0,04 0,12-0,14 0,24-0,32 |

0,04-0,06 0,12-0,18 0,28-0,36 |

1,5-2 5-6 9-10 |

1-1,2 0,6-0,7

|

Электрическое сопротивление зоны сварки рассчитывают по формуле [1]

где

А - коэффициент, учитывающий отличие площади контакта деталь-деталь от рабочей площади поверхности электродов, принимается равным 0,850,9;

кп – коэффициент, учитывающий неравномерность нагрева пластин, принимается равным 0,85;

- толщина одной детали, когда детали равной толщины, или полусумма толщин, когда детали разной толщины, м;

т1, т2 – удельные электрические сопротивления свариваемого металла при температуре равной 0,8 Тпл и Тпл соответственно:

![]()

Сварочное усилие Fсв при сварке изделий из низкоуглеродистой стали зависит от толщины свариваемого металла:

![]()

Для определения сварочного усилия Fсв, усилия и времени проковки Fк и tк рекомендуется использовать следующие формулы:

![]()

![]()

![]()

где табл – толщина материала, для которого из табл. 24 взяты значения сварочного усилия, усилия и времени проковки; - толщина свариваемого металла;

Fсвтабл., Fсвтабл., tктабл. – сварочное усилие, усилие и время проковки.