Инженерная графика

.pdf

81

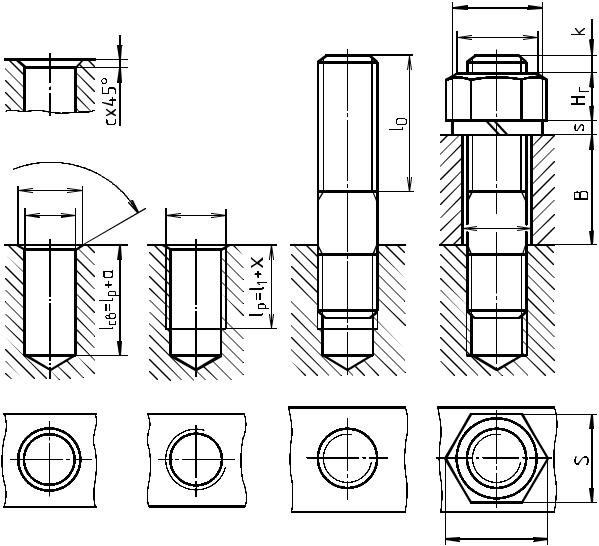

Обычно при выполнении учебного чертежа шпилечного соединения заданными являются номинальный диаметр d резьбы шпильки, сведения о шагах резьбы P на ввинчиваемом и гаечном концах, материал детали, в которую ввинчивается шпилька, толщина присоединяемой детали B, стандарты, по которым следует подобрать гайку и шайбу для шпилечного соединения (на рис. 11.4 это шестигранная гайка нормальной точности по ГОСТ 5915-70* исполнения 2 и шайба пружинная нормальная по ГОСТ 6402-70*).

Перед вычерчиванием чертежа соединения (рис. 11.4г), используя данные стандартов, находят параметры гайки (см. раздел 10.3) и шайбы (см. раздел 10.4). Затем определяют в зависимости от материала детали, в которую вворачивают шпильку, длину её ввинчиваемого конца l1 и ищут расчетную длину шпильки lðàñ÷: lðàñ÷ =B+HÃ +s+k, где B - толщина присоединяемой детали, HÃ - высота гайки, s - толщина шайбы, k=(0,3...0,4)d - запас резьбы (длины шпильки). В качестве длины шпильки из табл. 10.4 выбирают значение l, ближайшее большее по отношению к значению lðàñ÷ . Из этой же таблицы находят длину нарезки резьбы lÎ на гаечном конце шпильки.

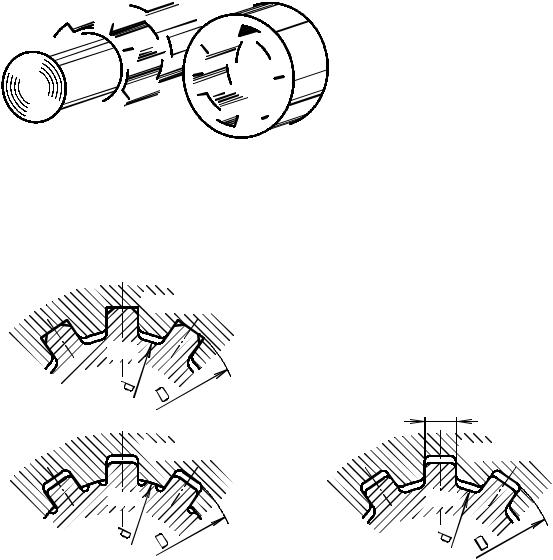

Шпилечное соединение выполняют в такой последовательности: 1. В корпусной детали изготавливают глухое отверстие (гнездо)

диаметром dñâ и глубиной lñâ (рис. 11.4а). Иногда это отверстие выполняют сквозным.

Диаметр dñâ - диаметр отверстия под определенную резьбу, зависящий от материала детали и берущийся из табл. 11.2, в которой dñâ - диаметр сверла для чугуна, бронзы и латуни, dñâ - для стали, алюминия и его сплавов. Для указанных материалов режущий конец сверла имеет форму конуса с углом при вершине, близким к 120 . Конус, которым заканчивается отверстие, на чертеже размером не задается.

. Конус, которым заканчивается отверстие, на чертеже размером не задается.

Таблица 11.2

Резьба

d, мм 6 8 10 12 14 16 18 20 22 24 27 30 36 42 48

Диаметр

dñâ, мм 4,9 6,6 8,3 10,011,7 13,7 15,1 17,1 19,1 20,5 23,5 25,9 31,3 36,8 42,3

Диаметр

dñâ, мм 5,0 6,7 8,4 10,111,9 13,9 15,3 17,3 19,3 21,7 23,7 26,2 31,6 37,2 42,7

|

|

82 |

|

|

à) |

á) |

â) |

ã) |

DØ |

|

|

|

|

D1 |

120 dô

dô

dñâ |

d |

|

dîòâ |

D

Рис. 11.4

Глубина сверления lñâ =lð +a, где lð - глубина нарезки резьбы в гнезде, a - величина недореза резьбы в гнезде, обусловленного тем, что заборная часть инструмента, нарезающего резьбу, не позволяет получить её полный профиль на всю глубину отверстия.

Глубину нарезки резьбы lð находят из выражения lð=l1 +h, где h - величина запаса резьбы, с гарантией обеспечивающего вворачивание в гнездо ввинчиваемого конца шпильки на всю его длину l1 . Обычно принимают, что h=x, где x - сбег резьбы в гнезде.

Значения величин a и x в зависимости от шага P резьбы в гнезде, равного шагу резьбы на ввинчиваемом конце шпильки, берут из табл. 8.4 или приближенно принимают равным: x=2P; a=0,5d.

2. На входе гнезда изготавливают коническую направляющую фаску, возможные варианты которой приведены на рис. 11.4а.

83

Диаметр фаски dô ищут из условия: dô =(1...1,05)d, а высоту фаски c находят из табл. 8.4 или приближенно принимают равной:

c~P.

3.В гнезде на глубину lð нарезается резьба с номинальным диа-

метром d и шагом P, как на ввинчиваемом конце шпильки (рис. 11.4б). В особых случаях для обеспечения тугой посадки шпильки в гнезде по диаметру резьбы, диаметр резьбы в отверстии выполняют несколько меньше диаметра резьбы на шпильке.

4. В гнездо вворачивается ввинчиваемый конец шпильки (рис. 11.4в).

Шпилька, ввернутая в гнездо, не должна выворачиваться из него вместе с гайкой при разборке соединения. Для этого шпилька ввинчивается в отверстие до заклинивания резьбы на сбеге на стержне, реже в отверстии, или используется тугая посадка шпильки в отверстии (см. пункт 3).

Внимание: на продольном разрезе шпилечного соединения

(рис. 11.4в и г) границу резьбы на ввинчиваемом конце шпильки показывают ниже границы детали, не изображают в отверстии фаску и обычно показывают резьбу в гнезде, нарезанной до конца,

как на рис. 11.4г, а не на рис. 11.4в.

5. Присоединяемую деталь надевают на шпильку, пропуская последнюю через сквозное отверстие диаметром dîòâ в этой детали (рис. 11.4г). Чтобы шпилька свободно проходила через сквозное отверстие, диаметр dîòâ определяют из зависимости: dîòâ=(1,05...1,1)d. На шпильку надевают шайбу и навинчивают гайку, стягивая соединяемые детали.

Внимание: на продольном разрезе шпилечного соединения

гайку и шайбу показывают нерассеченными.

Размеры на рис. 11.4г проставлены для его пояснения и на чертеже шпилечного соединения не наносятся. На учебном чертеже соединения можно указывать три размера: номинальный диаметр резьбы на шпильке d, её длину l и диаметр отверстия dîòâ в присоединяемой детали.

Допускается несколько упрощенное выполнение изображения гайки, как на рис. 11.2.

На сборочных чертежах и чертежах общих видов изображения крепежных деталей в соединениях в зависимости от масштаба чертежа рекомендуется выполнять упрощенно или условно в соответствии с ГОСТ 2.315-68*.

84

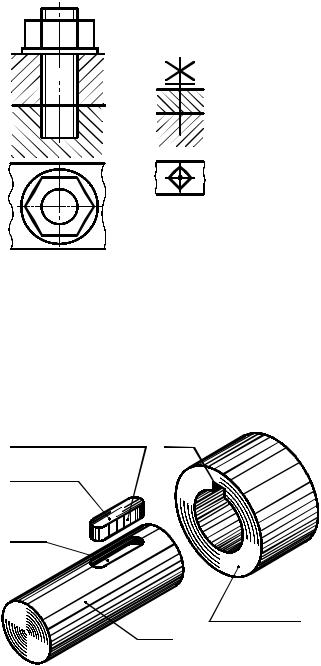

Упрощенное изображение шпилечного соединения обычно строят по относительным размерам в долях от номинального диаметра резьбы d шпильки, которые округляют до целых чисел. Зависимости для определения относительных размеров крепежных деталей, входящих в соединение, даны в разделе 11.1.

На рис. 11.5а приведено упрощенное изображение шпилечного соединения с шайбой по ГОСТ 11371-68*. В упрощенном изображении шпильку показывают без фасок с резьбой по всей длине стержня. Часть гнезда, не заполненную шпилькой, а также

à) |

зазоры между стержнем шпильки и |

|

|

сквозным отверстием в одной из деталей |

|

á) |

не показывают. Границу резьбы показы- |

|

вают только на ввинчиваемом конце |

||

|

||

|

шпильки. Она должна совпадать с |

|

|

линией раздела скрепляемых деталей. |

|

|

Гайку вычерчивают без фасок с упро- |

|

|

щенным расположением ребер. На виде |

|

|

по направлению оси шпильки резьбу на |

|

|

ней изображают одной окружностью, |

|

|

соответствующей наружному диаметру |

|

|

резьбы, а шайбу допускается не пока- |

|

Рис. 11.5 |

зывать вообще. |

Условное изображение шпилечного соединения (рис. 11.5б) по аналогии с болтовым приводят в случаях, когда диаметр изображения стержней крепежных деталей на чертеже равен 2 мм и менее.

|

11.3. Соединения шпоночные |

|

||

Рабочие грани |

Ïàç |

|

Шпоночное соединение - |

|

Шпонка |

|

разъемное соединение, служа- |

||

|

щее для передачи крутящего |

|||

|

|

|||

|

|

момента или для |

фиксации |

|

Ïàç |

|

деталей в определенном угло- |

||

|

|

вом |

положении. Шпоночное |

|

|

|

соединение состоит из вала, |

||

|

Ступица |

охватывающей его |

ступицы |

|

|

(втулки) и шпонки |

- детали, |

||

Âàë

устанавливаемой в пазах вала

ивтулки(рис.11.6).

Рис. 11.6

85

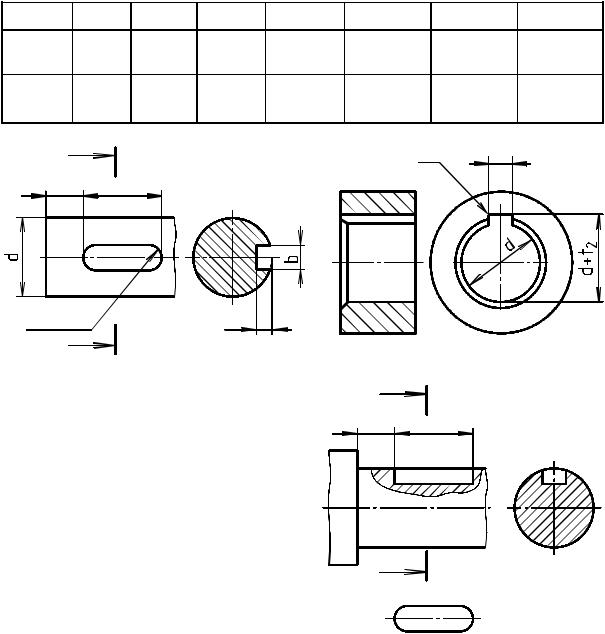

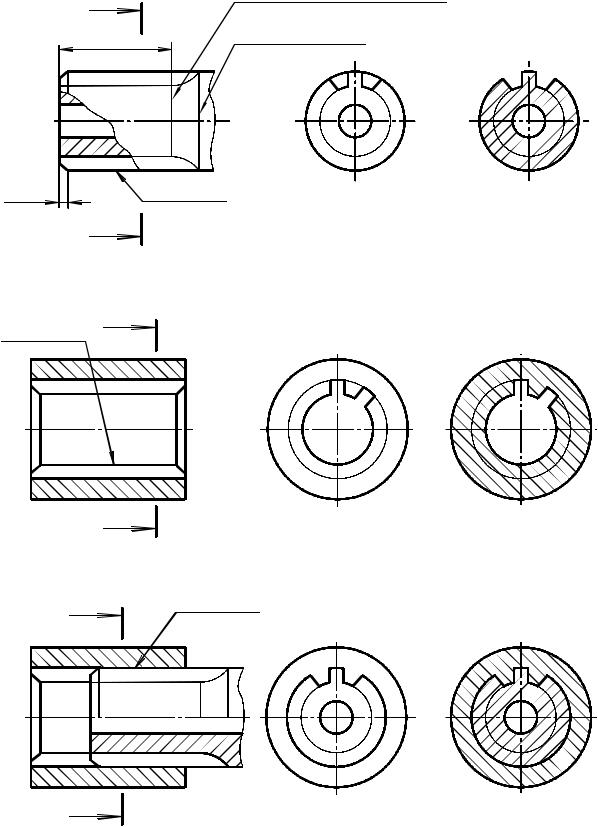

Наиболее распространены обыкновенные призматические шпонкипоГОСТ23360-78*,применяющиесявсоединениях,укоторых отсутствует относительное осевое смещение деталей. Эти шпонки имеют форму удлиненного параллелепипеда с небольшими фасками или скруглениями, выполненными на ребрах контуров верхней и нижнейгранейшпонки,имогутбытьтрехисполнений: соскруглением двух концов, без скругления концов и со скруглением с одного конца. Форму этих шпонок передают три вида, приведенные в табл. 11.3, причем различные исполнения шпонки отличаются только видом сверху.

Шпоночное соединение на чертеже изображается в продольном

ипоперечном разрезах (табл. 11.3). В продольном разрезе ступицу показывают разрезанной, на валу выполняют местный разрез, а шпонку изображают неразрезанной. Шпонка примерно на половину своей высоты входит в паз вала, длина которого равна длине шпонки,

инаполовину-впазступицы,приэтоммеждуверхнейграньюшпонки

идном паза ступицы должен быть зазор. Боковые (рабочие) грани шпонки передают вращение от вала к ступице и обратно. Фаски и скруглениянашпонкеипазахначертежесоединениянапоказывают.

Втабл. 11.3 и 11.4 приведены основные размеры призматических шпонок и пазов для них по ГОСТ 23360-78*. Определяющим

размером шпоночного соединения является диаметр вала d. В зависимости от диапазонов его изменения в таблицах приведены значения следующих параметров: b - ширина шпонки и шпоночных пазов; h - высоташпонки; t1 -глубинапазаввалу;t2 -глубинапазав ступице; ñ и r -фаска и радиус закругления ребер шпонки;ñ1 и r1 - фаска и радиус закругления пазов; l - длина шпонки, которую выбираютизследующегоряда,мм:6;...;22(через2);25;28;32;36;40; 45;50;56;63;70;80;90;100;110;125;140;160;180;200;220;250;280; 320;360;400;450;500.

На рис. 11.7а,б показаны фрагменты учебных чертежей вала и ступицы со шпоночными пазами соответственно под шпонку исполнения 1, на которых приведены по два изображения вала и ступицы и нанесены относящиеся к пазам размеры. При этом l 1 - размер положения паза на валу, радиус R*=b/2 допускается не наносить, а радиус закругления R1 , равный значению радиуса r1 из табл.11.4,допускаетсяненаноситьнаучебныхчертежах.

86

Таблица 11.3

Основные размеры шпонок призматических и шпоночных пазов по ГОСТ 23360-78*

Шпонки призматические ñõ45 èëè r

èëè r

|

|

Соединение шпонками |

|

Варианты видов сверху |

|

призматическими |

|

À |

À-A |

|

|

Исполнение 1 |

ñ1 õ45 |

||

|

|

b |

èëè r1 |

l

Исполнение 2

l

Исполнение 3

À

Диаметр |

|

Шпонка |

|

Паз |

Диаметр |

Шпонка |

|

Паз |

||||

вала |

b |

h |

l |

|

|

|

вала |

b h |

l |

|

|

|

d |

|

|

|

d |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||

[6,8] |

2 |

2 |

6... |

20 |

1,2 |

1,0 |

(85,95] 25 14 70... |

280 |

9 |

5,4 |

||

(8,10] |

3 |

3 |

6... |

36 |

1,8 |

1,4 |

(95,110] 28 16 |

80... |

320 |

10 |

6,4 |

|

(10,12] |

4 |

4 |

8... |

45 |

2,5 |

1,8 |

(110,130] 32 18 |

90... |

360 |

11 |

7,4 |

|

(12,17] |

5 |

5 |

10... |

56 |

3 |

2,3 |

(130,150] 36 20 100... |

400 |

12 |

8,4 |

||

(17,22] |

6 |

6 |

14... |

70 |

3,5 |

2,8 |

(150,170] 40 22 100... |

400 |

13 |

9,4 |

||

(22,30] |

8 |

7 |

18... |

90 |

4 |

3,3 |

(170,200] 45 25 110... |

450 |

15 |

10,4 |

||

(30,38] |

10 |

8 |

22... |

110 |

5 |

3,3 |

(200,230] 50 28 125... |

500 |

17 |

11,4 |

||

(38,44] |

12 |

8 |

28... |

140 |

5 |

3,3 |

(230,260] 56 32 140... |

500 |

20 |

12,4 |

||

(44,50] |

14 |

9 |

32... |

160 |

5,5 |

3,8 |

(260,290] 63 32 160... |

500 |

20 |

12,4 |

||

(50,58] |

16 10 |

45... |

180 |

6 |

4,3 |

(290,330] 70 36 180... |

500 |

22 |

14,4 |

|||

(58,65] |

18 |

11 |

50... |

200 |

7 |

4,4 |

(330,380] 80 40 200... |

500 |

25 |

15,4 |

||

(65,75] |

20 12 |

56... |

220 |

7,5 |

4,9 |

(380,440] 90 45 220... |

500 |

28 |

17,4 |

|||

(75,85] |

22 14 |

63... |

250 |

9 |

5,4 |

(440,500]100 50 250... |

500 |

31 |

19,4 |

|||

|

|

|

|

|

87 |

|

|

|

|

|

|

|

|

|

|

Таблица 11.4 |

|

|

Размеры фасок и радиусов закруглений призматических |

|||||||

|

|

шпонок и шпоночных пазов по ГОСТ 23360-78*, мм |

|

|||||

|

d |

[6,12] (12,30] |

(30,65] |

(65,130] (130,230] (230,330] (330,500] |

||||

ñ или r |

0,16- |

0,25- |

0,4- |

0,6- |

1,0- |

1,6- |

2,5- |

|

|

|

-0,25 |

-0,4 |

-0,6 |

-0,8 |

-1,2 |

-2,0 |

-3,0 |

ñ |

или r |

0,08- |

0,16- |

0,25- |

0,4- |

0,7- |

1,2- |

2,0- |

1 |

1 |

-0,16 |

-0,25 |

-0,4 |

-0,6 |

-1,0 |

-1,6 |

-2,5 |

à) |

À |

á) |

R1 |

b |

|

||||

l1 |

l |

À-A |

|

|

|

|

|

R*=b/2 |

t1 |

|

|

|

|

À |

Рис. 11.7 |

À |

|

|

|

Часто из-за наличия на валу |

|

À-A |

|||

l1 |

l |

||||

различных |

конструктивных эле- |

|

|||

ментов его приходится распола- |

|

|

|

||

гать на главном изображении, как |

|

|

|

||

показано на рис. 11.8. В этом |

|

|

|

||

случае шпоночный паз на главном |

|

|

|

||

изображении показывают упро- |

|

|

|

||

щенно на |

продольном местном |

À |

|

|

|

разрезе, дают поперечный разрез |

|

|

|||

(сечение) À-À вала с пазом, а |

|

|

Рис. 11.8 |

||

такжеместныйвиднаконтурпаза. |

|

|

|||

В условном обозначении призматической шпонки указывают её наименование, исполнение (кроме исполнения 1), размер сечения и длину шпонки (bxhxl) и номер стандарта на размеры. Так призматическую шпонку исполнения 2 шириной b=10ìì, высотой h=8ìì и длиной l=40ìì обозначают:

Шпонка 2-10х8х40 ГОСТ23360-78*.

Та же шпонка исполнения 1:

Шпонка 10х8х40 ГОСТ23360-78*.

88

11.4. Соединения шлицевые

Шлицевые или зубчатые соединения вала со ступицей (втулкой) осуществляются посредством нескольких выступов (шлицев), выполненных как одно целое с валом, и соответствующих им пазов, прорезанныхвотверстииступицы(рис.11.9).

Шлицевые соединения,

как и шпоночные, используют

как и шпоночные, используют

для передачи крутящего

для передачи крутящего

момента, а также перемеще-

момента, а также перемеще-

ния деталей вдоль оси вала.

ния деталей вдоль оси вала.

Наличие нескольких шлицев

Наличие нескольких шлицев  (зубьев) на валу, играющих

(зубьев) на валу, играющих

Рис. 11.9 рольшпонок,позволяет передавать большие крутящие моменты по сравнению со шпоночными соединениями, улучшает центровку вала и ступицы и увеличиваетпрочностьидолговечностьсоединения.

Наибольшеераспространениеполучилистандартные

à) |

шлицевые соединения с прямобоч- |

|

ным профилем, характеризующимся |

||

Ступица |

||

|

числом зубьев z, внутренним d и |

|

Âàë |

наружным D диаметрами и шириной |

|

|

зубаb (рис.11.10). |

|

á) |

b |

|

â) |

||

Ступица |

Ступица |

|

Âàë |

Âàë |

Рис. 11.10

Центрирование ступицы на шлицевом валу может осуществляться:

-по наружному диаметру D с образованием радиального зазора по внутреннемудиаметруd(рис.11.10а);

-по внутреннему диаметру d с образованием радиального зазора

понаружномудиаметруD(рис.11.10б);

- по боковым сторонам шлицев b с образованием радиальных зазоровпообоимдиаметрамDиd(рис.11.10в).

89

Центрирование по диаметрам D или d обеспечивает высокую соосностьвалаиступицыииспользуетсявмеханизмах,гдетребуется большая кинематическая точность (самолеты, автомобили, станки). Центрирование по диаметру D при этом более технологично и экономично. Центрирование по боковым сторонам используют в случаях, когда строгая соосность не имеет значения, а необходимо обеспечитьдостаточнуюпрочностьсоединения.

В зависимости от рабочих нагрузок прямобочные шлицевые соединенияподразделяютналегкую,среднююитяжелуюсерии.

На чертежах используют условные изображения шлицевых валов, отверстий и их соединений (соответственно а, б и в на рис. 11.11)

поГОСТ2.409-74*.

На виде вала на плоскость, параллельную его оси, линии выступов и фаску на конце вала показывают сплошными основными линиями, а линии впадин - сплошными тонкими линиями, пересекающими границы фаски. На этом виде тонкой сплошной линией между линиями впадин проводят границу зубьев полного профиля, а такжеграницушлицев(рис.11.11а).

На разрезе вала и отверстия плоскостью, проходящей через их оси, линии выступов и впадин проводят сплошными основными линиями (левые изображения на рис. 11.11а и б соответственно). При этом зубья вала совмещают с секущей плоскостью и показывают нерассеченными, а в отверстиях с секущей плоскостью совмещают впадины. На разрезах шлицевых соединений показывают только ту частьвыступовотверстий,котораянезакрыта валом(рис.11.11в).

На видах вала и отверстия на плоскость, перпендикулярную их оси,илинасеченияханалогичнойплоскостьюсплошнымиосновными линиями изображают профиль одного выступа и двух смежных с ним впадин. Остальные выступы условно изображают окружностью, проводимой основной линией, а впадины - окружностью, вычерчиваемой сплошной тонкой линией. Причем на этих видах вала и отверстия фаску не вычерчивают.

Радиальный зазор между зубьями и впадинами отверстия и вала при изображении соединения не показывают (рис. 11.11в).

На учебных чертежах шлицевых валов, отверстий и их соединений на полке линии-выноски или в технических требованиях указывают условное обозначение шлицев по ГОСТ 1139-80*, в котором для шлицев прямобочного профиля одной из букв d, D или b указывают поверхность центрирования ( по внутреннему,

|

|

90 |

à) |

À |

Граница между зубьями |

|

|

полного профиля и сбегом |

|

l1 |

Граница шлицев |

ñõ45 6õ18õ22õ5

6õ18õ22õ5

À

á) À

6õ18õ22õ5

À

À6õ18õ22õ5

â)

À

À-À

À-À

À-À

Рис. 11.11