3. Разработка теоретического баланса помола

При составлении теоретического баланса помола руководствуются рекомендациями, изложенными в Правилах организации и ведения технологического процесса на мукомольных заводах, где указаны режимы измельчения на драных, шлифовочных и размольных системах, извлечение крупок, дунстов и муки.

Особенностью методики составления теоретического баланса является то, что количество поступающего на I драную систему зерна принимают за 100%, хотя 2,9% при сортовых помолах пшеницы и 3,4% при сортовых помолах ржи и тритикале остается в подготовительном отделении в виде отходов и потерь. При расчете исходят из базисных показателей качества зерна.

Указанная особенность определяет необходимость пересчета запланированных выходов муки и отрубей так, чтобы их сумма была равна 100%, то есть количеству зерна, поступившему на I др. систему.

Потерями в размольном отделении в результате усушки пренебрегают.

Например, при трехсортном помоле 40+20+18 (по отношению к зерну, поступившему в зерноочистительное отделение) количество муки высшего, первого и второго сорта при заданном выходе составит по балансу:

40 × 100

высшего сорта ------------ = 41,2%;

97,1

20 × 100

первого сорта -------------- = 20,6%;

97,1

18 × 100

второго сорта -------------- = 18,5%;

97,1

19.1 × 100

отрубей -------------- = 19,7%.

97,1

Общий выход муки по балансу: 41.2 + 20.6 + 18,5=80,3%,

а муки и отрубей: 80,3+19,7=100%/

Расчет баланса отдельных систем ведут согласно технологической схеме. Очень важно учесть наличие заворотов т.е. продуктов, возвращаемых с последующих систем на предыдущие. Например, сход с ситовеечных машин, получаемый при обогащении крупной крупки, поступает на III драную систему. Количество его должно быть учтено при определении нагрузки на эту систему.

Если производственный баланс начинают снимать с конца технологической схемы, то составление теоретического баланса с драного процесса.

Вначале задаются извлечениями (% по отношению к массе зерна, поступающего на I драную систему) по отдельным системам, например, I драная 25 - 35%, II драная 35 – 45%, III драная 10 – 13%, IV драная 5 – 7%, V драная 2 – 3%. В указанные величины извлечений входят крупки, дунсты и мука, ориентировочный выход которых приведен в таблице.4.

Таблица 4 Ориентировочный выход круподунстовых продуктов и муки в драном процессе хлебопекарного помола пшеницы в % к I драной системе

(При расчетных показателях качества зерна)

|

Наименование системы |

Выход круподунстовых продуктов |

Выход муки |

Общее извлечение |

|||

|

крупная крупка |

средняя крупка |

мелкая крупка |

дунсты |

|||

|

I драная |

7-9 |

8-10 |

3-5 |

3-5 |

4-6 |

25-30 |

|

II драная |

10-12 |

12-14 |

6-8 |

6-7 |

6-8 |

40-45 |

|

III драная |

- |

2-4 |

3-4 |

3-5 |

3-5 |

10-13 |

|

Итого по I-III драным системам |

18-20

|

22-24

|

13-15

|

12-14

|

13-15

|

78-80

|

|

IV драная |

- |

- |

1-2 |

2-3 |

3-4 |

5-7 |

|

V драная |

- |

- |

- |

1-2 |

1-2 |

2-3 |

|

Всего |

18-20 |

22-24 |

14-16 |

15-17 |

18-20 |

85-87 |

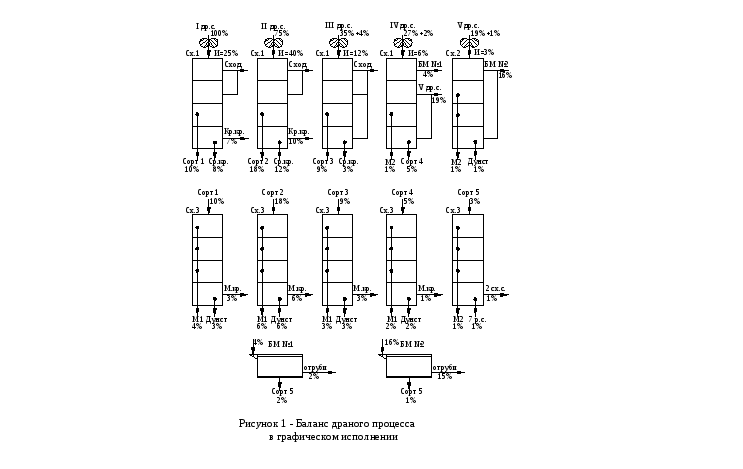

Для примера рассмотрим баланс драного процесса в графическом исполнении. С ситовеечных машин (рис.1) на III и IV драные системы поступают 4%. и 2 % условно сходовых продуктов. Из баланса следует, что на I драную систему поступило 100% зерна и на III, IV драные системы дополнительно 6% сходов с ситовеечных машин. Таким образом, всего на драные системы поступило 100+6=106%. В результате размола зерна в драном процессе получено крупных, средних и мелких крупок 17+23+13=53%; дунстов 15,0%, муки 18,0%, отрубей 18,0%. Кроме того, с сортировочной системы №5 направлено в размольный процесс 1% дунста на 2-ю сходовую 1% дунста на 7 размольную систему. Всего получено продуктов 53+15+18+18+1+1=106%.

Рис.1 – Баланс драного процесса в графическом исполнении

Таким образом, сохраняется равенство величин: количество зерна, поступившего на I др.с., и полученных продуктов в драном процессе.

Следующий этап – это составление баланса процесса обогащения крупок и дунстов. При этом используются данные о количестве крупок, поступающих в ситовеечные машины с драных систем (по отношению к I др.с.), и продуктов, полученных с ситовеечных машин (по отношению к данной системе).

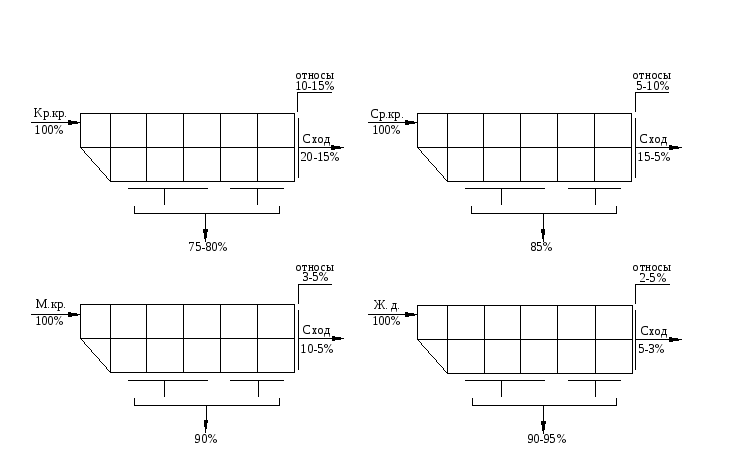

Ориентировочные данные о распределении продуктов с ситовеечных машин при обогащении крупок различных фракций по отношению к массе продукта, поступившего в ситовеечную машину и принимаемого за 100%, приведено на рисунке 2..

Для подсчета продуктов, полученных с ситовеечных машин по отношению к I др.с., проводят соответствующий пересчет.

Например, в ситовеечную машину поступило 7% крупных крупок с I др.с. Принимаем, что с нее получено обогащенных крупок 80%, сходов 15 и относов 5 (по отношению к нагрузке на данную машину, принимаемой за 100%).

Рис.2– Ориентировочные данные о распределении продуктов с ситовеечных систем

Тогда по отношению к массе продуктa, поступившего на I др.с., получим

обогащенных

крупок

![]()

сходов

![]()

относов

![]()

в сумме 5,6+1,05+0,35=7%

Такой же расчет проводят по другим ситовеечным машинам, затем проверяется равенство количества продукта, поступающего в ситовеечные машины и полученного с них (табл.5).

Таблица 5 Примерный количественный баланс процесса обогащения крупок

|

Продукты |

Поступ. на с. в. машину % к I др. с. |

Поступает с ситовеечной машины, % |

|||||||

|

крупок |

сходов на |

относов в рассев, 6 р. с. |

|||||||

|

на шлифовочную систему |

1 разм. система |

драные системы |

сорт. системы |

||||||

|

1-ю |

2-ю |

3-ю |

4-ю |

||||||

|

Крупная кр. I др. с.. |

7 |

5,6 |

- |

- |

- |

- |

1,05 |

- |

0,35 |

|

Крупная кр. II др. с |

10 |

8,0 |

- |

- |

- |

- |

1,5 |

- |

0,5 |

|

Средняя кр. I др. с. |

8 |

- |

6,8 |

- |

- |

- |

- |

0,8 |

0,4 |

|

Средняя кр. II др. с. |

12 |

- |

10,2 |

- |

- |

- |

- |

1,2 |

0,6 |

|

Средняя кр. III др.с. |

3 |

- |

2,55 |

- |

- |

- |

- |

0,3 |

0,15 |

|

Мелкая кр. 1, 3 сорт. с. |

6 |

- |

- |

5,4 |

- |

- |

- |

0,36 |

0,24 |

|

Мелкая кр. 2 сорт. с. |

6 |

- |

- |

5,4 |

- |

|

- |

0,36 |

0,24 |

|

Ж. дунст. 1, 3 сорт.с. |

6 |

- |

- |

- |

- |

5,58 |

- |

0,36 |

0,06 |

|

Ж. дунст. 2 сорт. с. |

6 |

- |

- |

- |

- |

5,58 |

- |

0,36 |

0,06 |

|

Итого

|

64 |

13,6 |

19,55 |

10,8 |

- |

11,16 |

2,55 |

3,74 |

2,60 |

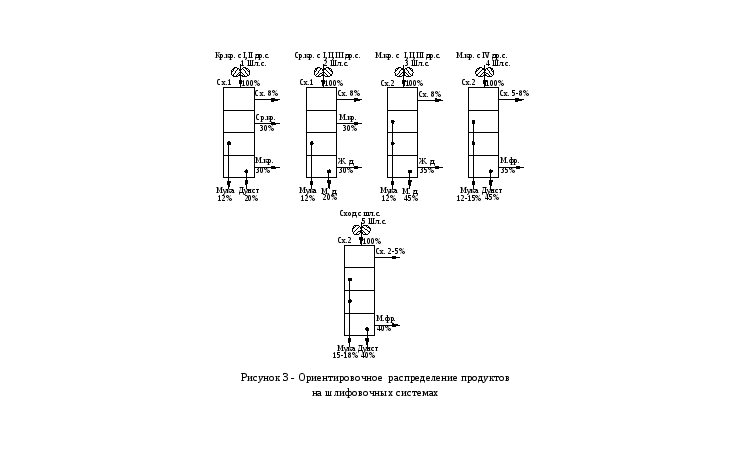

Рис.3 – Ориентировочное распределение продуктов на шлифовочных системах

Рис.4 – Ориентировочное распределение продуктов на размольных системах

Следующий этап – это составление баланса шлифовочного процесса.

Используют при этом данные о количестве крупок, поступающих с ситовеечных машин (по отношению к I др. с.) и о распределении продуктов на шлифовочных системах в процентах по отношению к массе продукта, поступающего на данную систему и принимаемого за 100%.

Ориентировочное распределение продуктов на шлифовочных системах приведено на рисунке 3.

Далее составляют баланс для ситовеечных машин, обслуживающих шлифовочные системы, сортировочных систем и сходовых продуктов с ситовеечных машин. Пользуясь при этом ориентировочным распределением продуктов с ситовеечных машин, приведенным выше.

Последним этапом является составление баланса размольного процесса. Для этого используют данные о количестве продуктов, поступающих на размольные системы с драных и шлифовочных систем, а также с ситовеечных машин, обслуживающих эти системы (по отношению к массе продукта поступившего на I др.с.), и распределении продуктов на размольных системах по отношению к массе продукта, поступающего на данную систему. После соответствующего пересчета данные заносят в баланс процесса.

Ориентировочное распределение продуктов на размольных системах приведено на рисунке 4.

Затем проверяют равенство количества продуктов, поступивших на размольные системы и полученных с них, если оно соблюдается, то можно приступить к проверке количества готовой продукции, полученной с контрольных рассевов – муки с драных и размольных систем, – отрубей и все это в сумме должно быть равно количеству зерна, поступившего на I др. систему.

Следует иметь в виду, что суммарное извлечение муки с систем должно быть выше расчетных величин, т.к. при контрольном просеивании отбирают 2-3% сходового продукта.

На этом составление теоретического баланса размольного отделения мукомольных заводов, оснащенных серийным оборудованием, можно считать законченным. Результаты расчета взносят в таблицу «шахматку» (табл.6).

Расчет теоретического баланса на мукомольных заводах, оснащенных комплектным высокопроизводительным оборудованием, ведется таким же образом. Его начинают составлять с драного процесса, с учетом ориентировочного выхода круподунстовых продуктов и муки (табл.7).

Рассмотрим баланс драного процесса в графическом исполнении для мукомольных заводов, оснащенных комплектным высокопроизводительным оборудованием (рис. 5).

Из баланса следует, что на I др. систему поступило 100% зерна и 9,8% сходовых продуктов с ситовеечных и 4 и 7 размольных систем. Таким образом, всего на драные системы поступило 109,8%. В результате размола получили крупных крупок 15,6%, средних крупок 16,7%, мелких крупок 15,9%, дунста 23,45%, муки 22,42% и отрубей 15,7%, что в сумме составило 109,8%.

Таблица. 6 Баланс сложного помола пшеницы

|

Системы |

Наг-рузка |

II др. с. |

III др. с. |

IV др. с. |

1 сорт. с |

2 сорт. с |

3 сорт. с |

4 сорт. с |

БМ 1 |

БМ 2 |

БМ 3 |

1 сорт. с |

|

Контроль муки |

Мука 3 п. |

Заро-дыш |

От-руби |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 п. |

2 п. |

|||||

|

I др. с. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II др. с. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

III др. с. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

IV др. с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 сорт. с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 сорт. с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 сорт. с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 сорт. с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БМ 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БМ 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БМ 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итого по др. пр. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 шл.с. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 р. с. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К. муки 1 п. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к. муки 2 п. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.5 – Баланс драного процесса в графическом исполнении при сложных помолах пшеницы для мукомольных заводов, оснащенных КВО

Таким образом, сохраняется равенство величин: количества зерна, поступившего на I драную систему, и полученных продуктов в драном процессе.

Таблица 7 Ориентировочные показатели извлечения крупок, дунстов и муки на мукомольных заводах, оснащенных КВО (% к I др. с.)

|

Система |

Крупки |

Дунст |

Итого крупок и дунстов |

Мука |

Общее извлечение |

|||

|

кр. к. |

ср. к. |

м. к. |

итого круп. |

|||||

|

I др. с. |

7,5 |

5,4 |

5,9 |

18,8 |

3,7 |

22,5 |

5,0 |

27,5 |

|

II др. с. |

8,1 |

8,7 |

7,8 |

24,6 |

5,8 |

30,4 |

5,9 |

36,3 |

|

III др. с. |

- |

2,6 |

2,2 |

4,8 |

4,4 |

9,2 |

5,7 |

14,9 |

|

Всего на I - III др. с. |

15,6 |

16,7 |

15,9 |

48,2 |

13,9 |

62,1 |

16,6 |

78,7 |

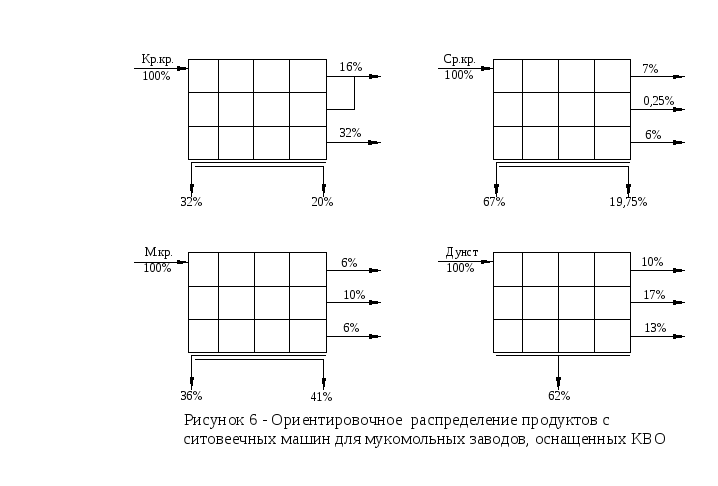

Следующий этап – это составление баланса процесса обогащения крупок и дунстов. При этом используются данные о количестве крупок, поступающих в ситовеечные машины с драных систем (по отношению к I др.с.), и продуктов, полученных с ситовеечных машин (по отношению к данной системе).

Ориентировочные данные о распределении продуктов с ситовеечных машин при обогащении крупок различных фракций по отношению к массе продукта, поступившего в ситовеечную машину, приведено на рисунке 6.

Следующий этап – это составление баланса шлифовочного процесса.

Используют при этом данные о количестве крупок, поступающих с ситовеечных машин (по отношению к I др. с.) и о распределении продуктов на шлифовочных системах в процентах по отношению к массе продукта, поступающего на данную систему и принимаемого за 100%.

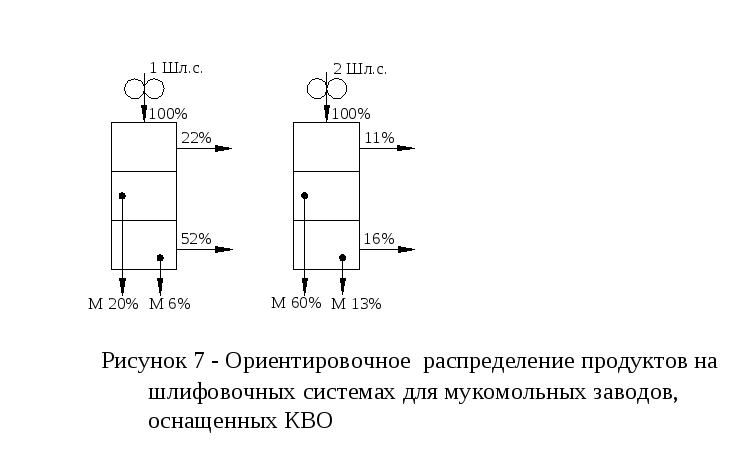

Ориентировочное распределение продуктов на шлифовочных системах приведено на рисунке 7.

Последним этапом является составление баланса размольного процесса. Для этого используют данные о количестве продуктов, поступающих на размольные системы с драных и шлифовочных систем, а также с ситовеечных машин, обслуживающих эти системы (по отношению к массе продукта поступившего на I др.с.), и распределении продуктов на размольных системах по отношению к массе продукта, поступающего на данную систему. После соответствующего пересчета данные заносят в баланс процесса.

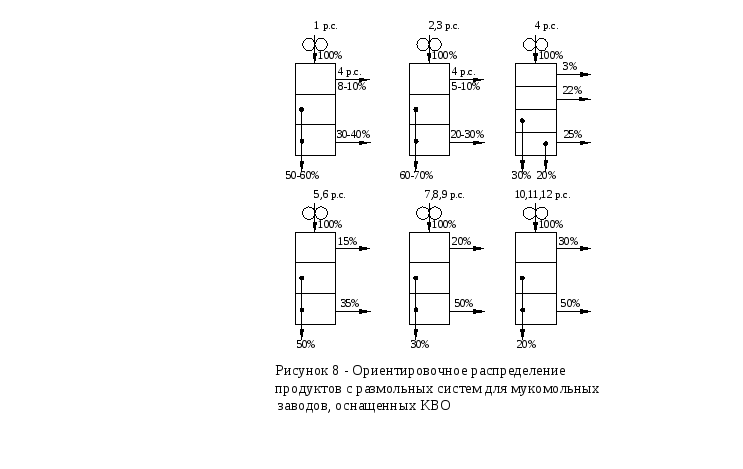

Ориентировочное распределение продуктов на размольных системах приведено на рисунке 8.

В таблице 8 приведен примерный баланс готовой продукции на мукомольном заводе, оснащенном комплектным высокопроизводительным оборудованием.

Затем проверяют равенство количества продуктов, поступивших на размольные системы и полученных с них, если оно соблюдается, то можно приступить к проверке количества готовой продукции, полученной с контрольных рассевов – муки с драных и размольных систем, – отрубей и все это в сумме должно быть равно количеству зерна, поступившего на I др. систему.

Рис.6 – Ориентировочное распределение продуктов с ситовеечных систем для мукомольных заводов, оснащенных КВО

Рис.7 – Ориентировочное распределение продуктов на шлифовочных системах для мукомольных заводов, оснащенных КВО

Рис.8 – Ориентировочное распределение продуктов на размольных системах для мукомольных заводов, оснащенных КВО

Таблица 8 – Примерный баланс готовой продукции на мукомольных заводах, оснащенных КВО

|

Системы |

Выход к I др. системе, % |

|

1 |

2 |

|

I драная Сортировочная 1 III драная крупная III драная мелкая Сортировочная 2 IV драная крупная IV драная мелкая Центрофугал Сортировочная 3 Сортировочная 4 1 шлифовочная, 1 проход 1 шлифовочная, 2 проход 2 шлифовочная, 1 проход 2 шлифовочная, 2 проход 1 размольная крупная 1 размольная мелкая 2 размольная крупная, 1 проход 2 размольная крупная, 2 проход 2 размольная мелкая, 1 проход 2 размольная мелкая, 2 проход 3 размольная, 1 проход 3 размольная, 2 проход 4 размольная 5 размольная, 1 проход 5 размольная, 2 проход 6 размольная, 1 проход 6 размольная, 2 проход 7 размольная 8 размольная, 1 проход 8 размольная, 2 проход 9 размольная, 1 проход 9 размольная, 2 проход 10 размольная, 1 проход 10 размольная, 2 проход 11 размольная, 1 проход 11 размольная, 2 проход 12 размольная, 1 проход 12 размольная, 2 проход

ИТОГО: Отруби: Сход Б 2 Сход Б 3 Сход сорт. 4 Сход 4 разм. Сход 11 разм. 1 сход 12 разм. 2 сход 12 разм.

ИТОГО:

ВСЕГО: Мука 1 потока Мука 3 потока Итого муки Отруби

ИТОГО готовой продукции:

|

2,77 7,32 2,37 1,94 2,72 0,63 0,94 1,25 0,59 1,85 1,20 0,30 3,75 0,76 6,44 8,45 6,00 1,81 4,40 0,95 2,76 2,51 2,12 4,55 1,01 31,17 0,18 1,74 0,40 1,52 0,31 0,95 0,27 0,76 2,33 0,62 0,26 0,75

80,68

7,30 6,76 0,56 0,27 1,61 1,28 1,54

19,32

77,60 3,08 80,68 19,32

100

|

Результаты расчета взносят в таблицу «шахматку» (табл.6).

Составление теоретического баланса сортовых помолов ржи и тритикале проводится аналогично, расчет ведут согласно технологическим схемам.

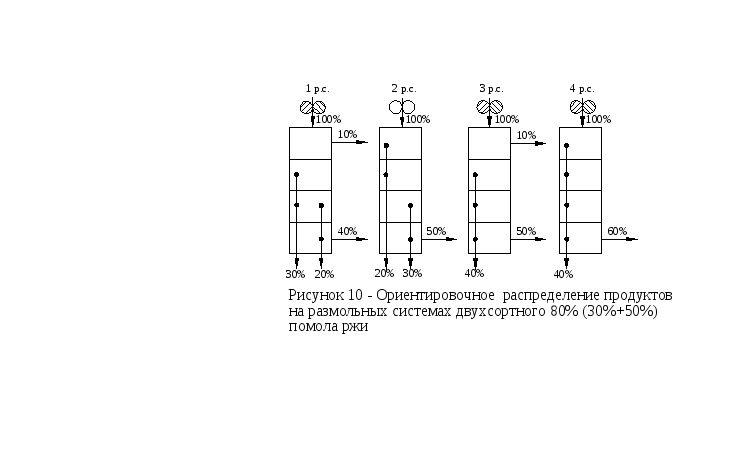

Ориентировочное распределение продуктов на драных и размольных системах двухсортного 80% (30 + 50) помола ржи приведено на рисунках 9,10.

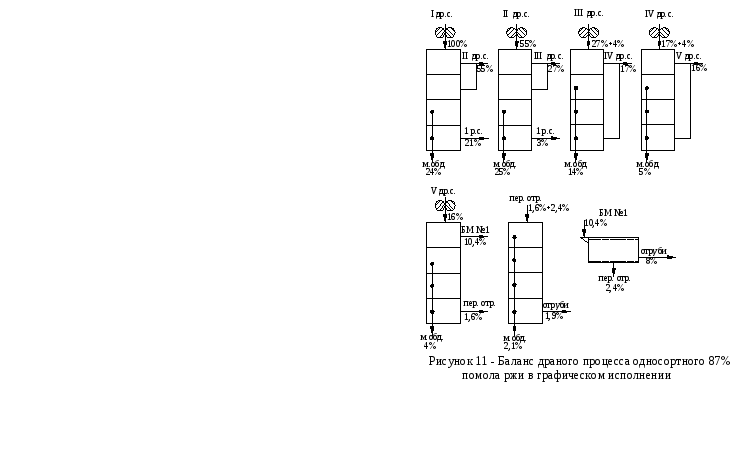

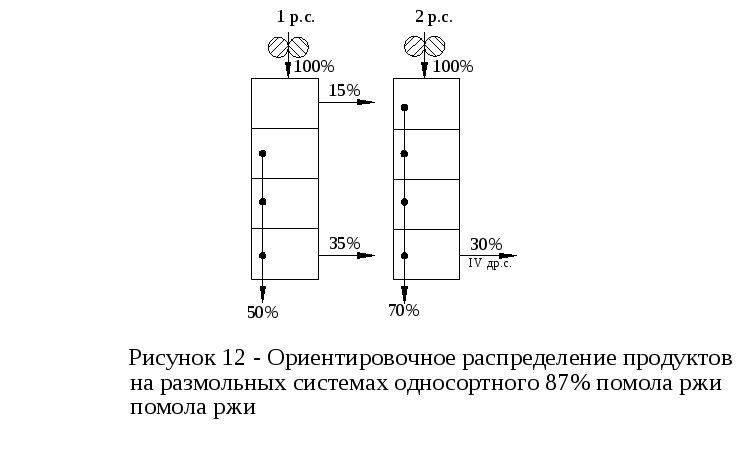

Ориентировочное распределение продуктов на драных и размольных системах односортного 87% помола ржи приведено на рисунках 11,12.

В таблице 9 представлены ориентировочные показатели извлечения муки по системам технологического процесса размола зерна ржи.

Таблица 9 – Ориентировочные показатели извлечения муки по системам при сортовых помолах ржи ( % к I др. с.).

|

Система |

Односортный помол ржи с выходом 63% сеяной муки |

Двухсортный помол ржи |

Односортный помол ржи с выходом 87% обдирной муки |

|||

|

с выходом 15%+65% |

с выходом 30%+50 |

|||||

|

сеяная |

обдирная |

сеяная |

обдирная |

|||

|

I др. с. |

7,7 |

2,0 |

4,5 |

8,0 |

4,5 |

21,2 |

|

II др. с. |

11,5 |

7,5 |

5,0 |

9,5 |

5,0 |

22,8 |

|

III др. с. |

7,1 |

- |

12,5 |

- |

9,0 |

15,5 |

|

IV др. с. |

4,4 |

- |

9,5 |

- |

5,5 |

8,5 |

|

V др. с. |

2,8 |

- |

4,5 |

- |

4,5 |

5,0 |

|

Пересеивание |

1,0 |

- |

3,5 |

- |

3,5 |

3,0 |

|

Итого |

34,5 |

9,5 |

39,5 |

17,5 |

32,0 |

76,0 |

|

1-я р. с. |

9,9 |

5,5 |

9,0 |

7,5 |

6,0 |

9,5 |

|

2-я р. с. |

8,8 |

2,0 |

10,0 |

7,0 |

4,0 |

6,5 |

|

3-я р. с. |

5,6 |

- |

5,0 |

- |

5,0 |

- |

|

4-я р. с. |

4,4 |

- |

4,5 |

- |

4,5 |

- |

|

5-я р. с. |

2,7 |

- |

- |

- |

- |

- |

|

6-я р. с. |

2,1 |

- |

- |

- |

- |

- |

|

Итого |

33,5 |

7,5 |

28,5 |

14,5 |

19,5 |

16,0 |

|

Всего на контроль |

68,0

|

17,0

|

68,0

|

32,0

|

53,0

|

92,0

|

|

Сход с контроля не более |

5,0

|

2,0

|

3,0

|

2,0

|

3,0 |

5,0

|

|

Мука после контроля |

63,0 |

15,0 |

65,0 |

30,0 |

50,0

|

87,0

|

Количественная и качественная характеристика продуктов, извлеченных на I-III драных системах при сортовых помолах тритикале, представлена в таблице 10.

Таблица 9 Количественная и качественная характеристика продуктов, извлеченных на I-III драных системах при сортовых помолах тритикале

|

Продукты |

I драная |

II драная |

III драная |

|||

|

выход, % |

зольность,% |

выход, % |

зольность,% |

выход, % |

зольность,% |

|

|

Крупная крупка |

6,8 |

1,27 |

8,4 |

1,26 |

- |

- |

|

Средняя крупка |

7,5 |

0,97 |

5,8 |

0,88 |

4,7 |

1,64 |

|

Мелкая крупка |

7,2 |

0,78 |

3,4 |

0,75 |

1,8 |

1,08 |

|

Дунст |

6,8 |

0,61 |

5,0 |

0,65 |

1,8 |

0,92 |

|

Мука |

9,2 |

0,50 |

6,8 |

0,58 |

3,2 |

0,83 |

|

И т о г о |

37,5 |

0,81 |

29,4 |

0,86 |

11,5 |

1,21 |

Рис.9 – Баланс драного процесса двухсортного 80% (30+50) помола ржи в графическом исполнении

Рис.10 – Ориентировочное распределение продуктов на размольных системах двухсортного 80% (30+50) помола ржи

Рис.11 – Баланс драного процесса односортного 87% помола ржи в графическом исполнении

Рис.12 – Ориентировочное распределение продуктов на размольных системах односортного 87% помола ржи

Литература

-

Бутковский В.А., Технология зерноперерабатывающих производств / Бутковский В.А, Мерко А.И., Мельников Е.М. - М.: Колос, 1999.

-

Чеботарев О.Н. Технология муки, крупы и комбикормов / Чеботарев О.Н., Шаззо А.Ю., Мартыненко Я.Ф. - М.: ИКЦ «МарТ», Ростов-н/Д: Издательский центр «МарТ»,2004. – 688с.

-

Временная инструкция по организации и ведению технологического процесса на мельницах, оснащенных высокопроизводительным оборудованием. –М.: ЦНИИТЭИ Минвага СССР, 1984г. – 44 с.

-

Мартыненко Я.Ф., Чеботарев О.Н. Проектирование мукомольных и крупяных заводов с основами САПР. - М .: Агропромиздат, 1992.

-

Мерко И.Т., Погирной Н.Е., Касьянов Б.В., Чакар А.П. Проектирование зерноперерабатывающих предприятий с основами САПР. - М.: Агропромиздат, 1989.

-

Егоров Г.А. Технология муки. Технология крупы. – 4-е изд., перераб. и доп. – М.: Колос, 2005. –296с.

-

Бутковский В.А. Технология мукомольного, крупяного и комбикормового производства (с основами экологии) / Бутковский В.А., Мельников Е.М. - М.: Агропромиздат, 1989. -464с.

-

Правила организации и ведения технологического процесса на мукомольных заводах (часть 1, часть 2).-М.: ВНПО Зернопродукт, 1991.

-

Мерко И.Т. Технология мукомольного и крупяного производства. –М.:Агропромиздат, 1985.-288 с.

-

Кулак В.Г. Мукомольные заводы на комплектном оборудовании / Кулак В.Г., Максимчук В.М., Чакар А.П. - М.: Колос, 1984.

ТЕХНОЛОГИЯ МУКОМОЛЬНОГО ПРОИЗВОДСТВА

Разработка технологического баланса помолов зерна пшеницы,

ржи и тритикале

Методические указания

для студентов специальности 1-49 01 01 “Технология хранения и переработки пищевого растительного сырья”

специализации 1-49 01 01 01 “Технология хранения и переработки зерна”

Составители Касьянова Лидия Алексеевна

Косцова Ирина Сергеевна

Редактор Бажанова Татьяна Леонидовна

Технический редактор Анна Аполлинариевна Щербакова

дписано в печать____________ Формат 60× 84 1/16

Печать офсетная. Усл. печ. л. ___ Уч.- изд. л. ____

Тираж_____экз. Заказ_____

ЛП № 226 от 12.02.2003 г. Бесплатно

ЛИ № 604 от 03.06.2003 г.

Отпечатано на ризографе УО МГУП

212027, Могилев, пр-т Шмидта, 3