- •1.Расчёт количества оборудования и производственных помещений.

- •1.2. Расчёт основных параметров поточной линии.

- •1.3. Построение календарного плана-графика ремонта узлов «а» и «б».

- •1.4 Установление технически обоснованной нормы времени.

- •2. Построение сетевого графика, расчёт основных параметров и его оптимизации.

- •3. Расчёт показателей плана по труду и заработной плате.

- •4. Планирование издержек производства и калькулирование себестоимости ремонта тяговых двигателей.

- •5. Определение объёма нормативной чистой продукции ремонта тяговых

- •6. Расчёт показателей экономической эффективности реконструкции цеха.

- •7. Заключение об экономической эффективности реконструкции электромашинного цеха и улучшение организации труда.

- •Л и т е р а т у р а

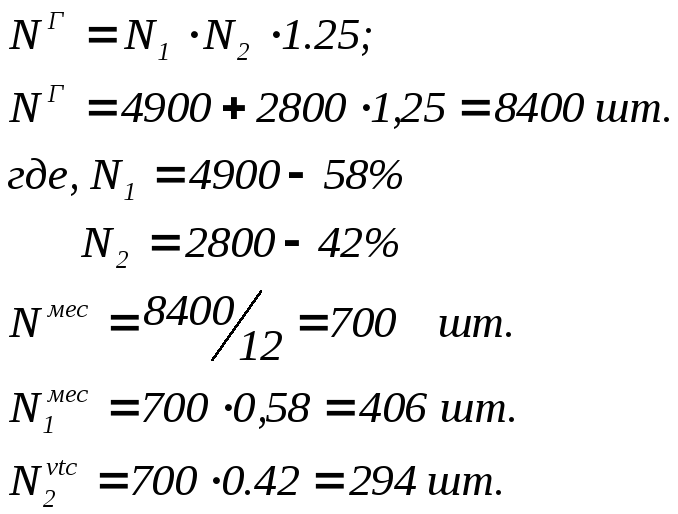

1.3. Построение календарного плана-графика ремонта узлов «а» и «б».

ТЭД-1 и ТЭД-2.

Периодом для построения плана-графика обычно принимается месяц, согласно заданию число рабочих дней принято равным 22, которое и составит эффективный фонд работы поточной линии.

В курсовом проекте организовываем ремонт узлов не менее чем четырьмя партиями,

|

|

|

|

|

Построение календарного плана-графика ремонта узлов «а» и «б». ТЭД-1 и ТЭД-2 |

Лист | |

|

|

|

|

|

11 | ||

|

|

|

|

|

| ||

700-22

406-х х=13 дней

294-у у=9 дней.

Таблица №9

Календарный план-график ремонта ТЭД-1 и ТЭД-2.

|

Тип двиг. |

колич шт. |

Дни месяца | |||||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 | ||

|

ТЭД1 |

406 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТЭД2 |

294 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.4 Установление технически обоснованной нормы времени.

В работе необходимо установить технически обоснованную норму времени на одну из работ по обеспечению поточной линии. Для этой цели требуется обработать хронометражный ряд наблюдений.

Под хронометражём в нормировании труда понимают измерения затрат рабочего времени на выполнение отдельных её элементов, повторяющихся при ремонте или выполнении какой-либо работы. В данном случае хронометражный ряд задан продолжительностью работы, мин:

20,25,30,35,29,30,31,39,28,27;

Обработка и анализ хронометражных наблюдений состоят из следующих этапов:

- исключение из хронометражных рядов ошибочных замеров, которые были отмечены наблюдателем;

- проверка качества хронометражных рядов путём вычисления коэффициентов устойчивости;

- расчёт средней величины продолжительности выполнения операции.

Под коэффициентом устойчивости хронометражного ряда понимают отношение максимальной продолжительности выполнения данной операции к минимальной. Хронометражный ряд считается устойчивым, если фактический коэффициент устойчивости меньше или равен заданному.

Проанализировав заданный хронометражный ряд исключаем ошибочные замеры 20,39 т.к.

![]() больше номинального коэффициента

устойчивости

больше номинального коэффициента

устойчивости

![]()

Проверяем качество хронометражных рядов по коэффициенту устойчивости:

![]()

Средняя продолжительность выполнения операции, выведенная из устойчивого хронометражного ряда, определяется по формуле:

где,

![]() средняя

продолжительность выполнения данной

операции, мин;

средняя

продолжительность выполнения данной

операции, мин;

![]() сумма

всех величин продолжительности

устойчивого хронометражного ряда, мин.

сумма

всех величин продолжительности

устойчивого хронометражного ряда, мин.

![]() число

наблюдений.

число

наблюдений.

![]()

Полученное среднее время выполнения операции округляем до целого значения и принимается как продолжительность одной из работ сетевого графика.

![]()

|

|

|

|

|

Установление технически обоснованной нормы времени. |

лист | |

|

|

|

|

|

12 | ||

|

|

|

|

|

| ||