- •Введение

- •1.Токарно-винторезный станок 1к62

- •1.1.Общие характеристики станка

- •Общий вид токарно-винторезного станка 1к62

- •Спецификация составных частей токарного станка 1к62

- •Перечень органов управления токарного станка 1к62

- •1.2.Кинематическая схема токарно-винторезного станка 1к62

- •1.3. Узлы и приспособления токарно-винторезного станка модели 1к62

- •2.Вертикально-сверлильный станок модели 2а150

- •2.1 Общая характеристика станка модели 2а150

- •2.2 Кинематическая схема

- •2.3 Узлы станка модели 2а150

- •3.Фрезерный станок модели 6652 Фрезерные станки

- •3.1.Модификации продольно-фрезерных станков

- •3.2.Технические параметры продольно-фрезерных станков

- •Станок модели 6652 фрезерный

- •3.3.Кинематическая схема станка 6652

- •4.Режущий инструмент прошивка

4.Режущий инструмент прошивка

Прошивка –это вид протяжки, разновидность протяженного инструмента, применяемые для обработки отверстий, пазов и других поверхностей. В отличие от протяжки, работающей на растяжение, прошивка работает на сжатие и продольный изгиб. Для прошивания отверстий применяют механические и гидравлические прессы.

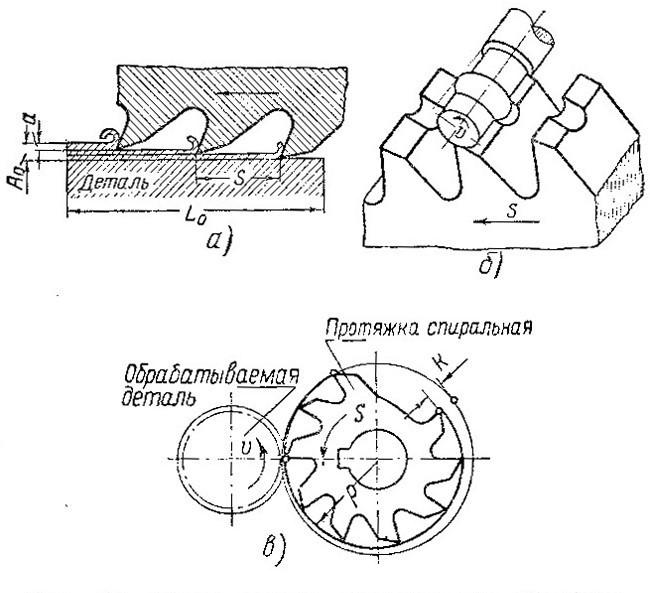

Протяжки и прошивки предназначаются для обработки внутренних сквозных отверстий и наружных поверхностей различного профиля, в том числе тел вращения. Кинематика процесса протягивания. В основу метода протягивания плоских поверхностей положена кинематическая схема, выражающая лишь одно равномерное прямолинейное движение, сообщаемое инструменту. В этом случае работу протяжки можно сравнить с работой большого числа последовательно расположенных строгальных резцов, смещенных друг относительно друга на толщину снимаемого слоя α (рис.4.1,а).При обработке протягиванием тел вращения плоскими протяжками кинематическая схема характеризуется поступательным перемещением инструмента и вращательным движением детали, сообщаемыми механизмом станка (рис.4.1,б).

Рис.4.1.Схема работы протяжки при обработке

Прямолинейный возвратно-поступательный характер движения плоских протяжек обусловливает непроизводительные обратные движения протяжек, а также, значительно увеличивает длину рабочего хода. Стремление уменьшить непроизводительные потери времени, затрачиваемые на холостые движения, совершаемые инструментом и механизмом станка при обработке тел вращения, находит свое разрешение в переходе от плоских протяжек к новому типу спиральных вращающихся протяжек (рис.4.1,в).

Способ приложения силы. В зависимости от способа приложения силы различают протяжки, работающие протягиванием и испытывающие деформацию растяжения (рис.4.2,а), и прошивки, работающие проталкиванием и испытывающие деформацию сжатия (рис.4.2,г).

Конструкция и область применения. Протяжки и прошивки независимо от их конструкции снабжаются поперечными режущими зубьями, расположенными в продольном направлении или по винтовой линии, последовательно увеличиваясь на толщину снимаемого слоя.

В приборостроении получили распространение протяжки и прошивки для обработки отверстий диаметром от 6 до 30 мм и деталей специального профиля.

При обработке отверстий диаметром до 10 мм значительно снижается прочность инструмента в отношении продольного изгиба, особенно прошивок. Для обеспечения достаточной прочности прошивок малого диаметра при продольном изгибе необходимо, чтобы длина рабочей части была равна не больше 10 - 12 диаметрам прошивки.

Протяжки применяются преимущественно в крупносерийном и массовом производстве при работе на универсально-протяжных станках для внутреннего и наружного протягивания. Прошивки нашли применение в приборостроении даже в мелкосерийном производстве и могут быть использованы, не прибегая к применению специальных станков.

Сочетание в протяжках и прошивках режущих и калибрующих зубьев обеспечивает наряду с высокой производительностью высокую точность обработки (2-й класс) и высокую чистоту обработанной поверхности. С помощью протяжек и прошивок обрабатываются все виды металлов, а также пластмассы. По конструкции и назначению протяжки и прошивки разделяются на цилиндрические, многогранные, шпоночные и специальные.

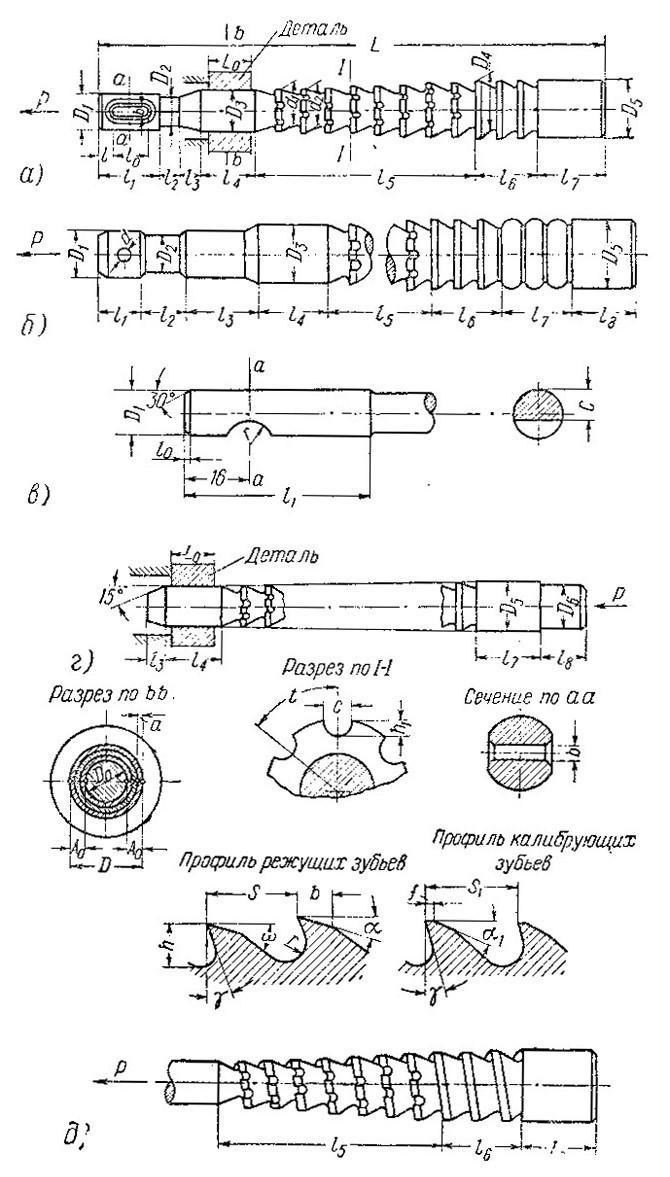

Рис.4.2.Протяжка и прошивка цилиндрическая

По характеру выполняемой работы протяжки и прошивки делятся на три группы:

режущие – работающие со снятием стружки;

калибрующие – для исправления отверстий, деформированных при термической обработке (после улучшения, нормализации, цементации);

уплотняющие – сглаживающие риски, повышающие шероховатость обрабатываемой поверхности.

Протяжки могут быть обдирочными, чистовыми, цельными, составными, комбинированными и т.п. По сложности формы, термической обработке и заточке протяжки являются дорогостоящим инструментом. Однако стоимость ее эксплуатации низкая вследствие высокой производительности.

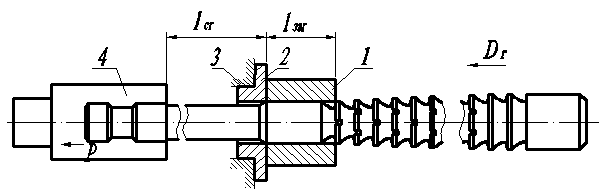

Процессы протягивания и прошивания используют в основном при обработке цилиндрических, многогранных и шлицевых отверстий, а также шпоночных или иных пазов. При обработке заготовки цилиндрической протяжкой 2 (рис.4.2,а) заготовку 3 устанавливают на сферическую опору 1 или на плоскую. При установке на сферическую опору заготовка самоустанавливается по оси протяжки, но торец может получиться неперпендикулярным оси отверстия. Такую установку применяют, если торец заготовки обрабатывается после протягивания. Протяжки и прошивки используют после операций сверления, растачивания, зенкерования, а также для обработки отверстий, полученных на стадии заготовительных операций. Многогранные отверстия протягивают многогранными протяжками (4.2,б). Предварительно в заготовке сверлят круглое отверстие, а затем протягивают, применяя ту или иную схему срезания припуска в зависимости от его величины. Шлицевые отверстия получают шлицевыми протяжками. Нарезание прямых шлицов ведут при прямолинейном главном движении (рис.4.2,в), при нарезании винтовых шлицов (рис.4.2,г) инструменту придают дополнительное движение для получения винтового движения резания. Для протягивания шпоночных пазов применяют шпоночные протяжки (рис.4.2,д) с установкой заготовки на плоскую опору. Направление протяжки 2 осуществляется по направляющей втулке 4.

Протягивание и прошивание - процессы прерывистые. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход — рабочее движение, обратный ход — холостой. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания, обычно скорость резания принимают 8… 15 м/мин.В отличие от протяжки прошивка 3 проталкивается в отверстие заготовки 4 поршнем 2 пресса. Так как прошивка работает на сжатие, ее длина ограничена 15 диаметрами. Поэтому прошивки обычно применяются для получистовой правки цилиндрических отверстий.

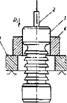

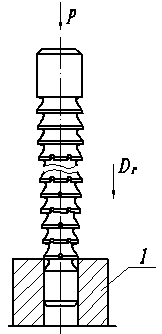

Рис.4.3. Схема прошивания: I — стол; 2 — поршень; 3 — прошивка; 4 — заготовка; Ь, — движение резания. Движение подачи в протяжках и прошивках заложено в конструкции режущего инструмента в виде так называемого подъема на зуб, представляющего собой превышение по высоте или ширине размера режущей части зуба по отношению к предыдущему зубу.

Протягивание — высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев, поэтому протяжки — узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданной формой и размерами. По характеру обработанной поверхности различают внутренние и наружные протяжки. Промышленностью выпускаются стандартные внутренние протяжки: для протягивания круглых отверстий переменного резания диаметром от 10 до 90 мм; для протягивания квадратных отверстий со стороной квадрата 10…60 мм, обрабатываются отверстия по 11 — 12-му квалитетам, Rа < 20 мкм; шлицевые для отверстий с прямобочным профилем с центрированием по наружному диаметру 20… 88 мм; комбинированные переменного резания для обработки шлицов с числом шлицов 6; 8; 10; шлицевые для отверстий с треугольным профилем; шлицевые для отверстий с прямобочным профилем с центрированием по внутреннему диаметру 20… 88 мм; шлицевые для отверстий с эвольвентным профилем с центрированием по наружному диаметру 12…90 мм, модулем 1…5 мм. Наружные протяжки не стандартизированы, так как являются специальным видом инструмента и применяются для обработки наружных поверхностей, зубчатых секторов, пазов, уступов. Протягивание используется вместо строгания, фрезерования, шлифования. При наружном протягивании за одну операцию обрабатывают как можно больше сопряженных поверхностей, для чего протяжки соединяют в блоки. Протягивание гладких цилиндрических отверстий обеспечивает точность 6 —9-го квалитетов и шероховатость поверхности Rа 2,5…0,63 мкм. При чистовом протягивании отверстий подъем на зуб не превышает 0,02…0,04 мм. Протягивание наружных поверхностей обеспечивает точность 11-го квалитета, его выполняют на станках горизонтальных и вертикальных, универсальных и специальных автоматах и полуавтоматах.

Прошивание как окончательный вид обработки отверстий любой формы обеспечивает 6-й квалитет точности и шероховатость поверхности Rа 1,25…0,63 мкм. Принципиальное отличие прошивки от протяжки в месте приложения силы: у протяжек сила от протяжного станка приложена к её передней части, и тянет протяжку (рис.4.4) – в теле инструмента напряжения растяжения; у прошивок сила приложена к задней части прошивки и толкает прошивку (рис.4.5) – в теле инструмента напряжение сжатия. Поэтому прошивку из условия обеспечения устойчивости делают короче протяжки: L прошивки 15 dотв, а L протяжки 40 dотв . Длина протяжки должна быть не более 2 метров, т.к. она проходит термообработку в закалочной печи высотой от пола до потолка примерно равной 2 метрам. Также длина протяжки ограничивается максимально возможной длиной обрабатываемых деталей на токарном станке.

Рис.4.4.Протяжка инструмента

Рис.4.5.Прошивка инструмента

Протягивание один из самых высокопроизводительных условий резанья, за счёт одновременного участия в резании нескольких зубьев с большей суммарной длиной режущих кромок. При этом обеспечивается высокая точность формы и размеров, низкая шероховатость благодаря последовательной обработке за один проход черновыми, чистовыми и калибрующими зубьями и высокой стойкости инструмента: 7 – 9 квалитет точности и Ra 2,5…0,32 мкм. Высокая стойкость протяжек обеспечивается сравнительно низкой скоростью резания 6 – 10 м/мин.

Заключение

В процессе изучения и работы были рассмотрены технологические возможности, технические характеристики, способы крепления заготовки и инструмента, устройство и принцип действия станка. А так же была рассмотрена кинематическая схема, где показаны главное движение, движение подачи, радиальное перемещение суппорта, продольное перемещение стола и другие. Создание управляющих машин позволяет перейти от автоматизации отдельных станков и агрегатов к комплексной автоматизации конвейеров, цехов, целых заводов. В этом не малую роль будут играть токарные автоматы и полуавтоматы. Токарные автоматы и полуавтоматы могут быть универсальные и специализированные, горизонтальные и вертикальные, одно и многошпиндельные. Одношпиндельные прутковые токарные автоматы подразделяют на револьверные, фасонно-отрезные и фасонно-продольные. В универсальном исполнении одношпиндельные токарно-револьверные автоматы имеют шестипозиционную револьверную головку и поперечные суппорты.

Список использованной литературы

1. Ачеркан Н.С. Гаврюшин А.А. и др. Металлорежущие станки. 2-хтомник Машиностроение, 1965г.

2. Кучер А.А. Киватицкий М.М. Покровский А.А, Металорежущие станки Машиностроение, 1972 - 308с

3. Локтева С.Е. Станки с программным управлением и промышленные

Работы. Машиностроение, 1986г

4. Металлорежущие станки / Колев Н.С., Красниченко Л.В., Никулин Н.С.и др. - М.: Машиностроение, 1980. - 500 с

машиностроения, металлорежущие станки и инструменты» - М.: Машиностроение 1986. - 288 с.