- •Министерство образования и науки Российской Федерации

- •Основные требования, предъявляемые к конструкции деталей машин.

- •Основные критерии работоспособности и расчёта деталей машин.

- •1. Контактная прочность.

- •2. Передачи.

- •3.Механические передачи.

- •4. Зубчатые передачи.

- •5. Геометрические параметры прямозубых цилиндрических передач.

- •5. Расчетная нагрузка.

- •6. Условия работы зубьев. Критерии работоспособности и расчёта зубчатых передач.

- •7. Силы в прямозубом цилиндрическом

- •10. Косозубые цилиндрические зубчатые передачи.

- •10.1 Особенности геометрии и кинематики косозубых и шевронных цилиндрических зубчатых передач.

- •10.2. Силы в косозубом цилиндрическом зацеплении.

- •10.3. Эквивалентные колёса.

- •10.4. Расчёт зубьев косозубых цилиндрических передач по контактным напряжениям.

- •10.5. Расчёт зубьев косозубых цилиндрических передач на изгиб.

- •10.6. Выбор модуля и числа зубьев.

- •10.7. Расчёт зубчатых передач при перегрузках.

- •10.8. Порядок расчёта цилиндрических зубчатых передач.

- •11. Конические зубчатые передачи.

- •11.1. Геометрические параметры и кинематика прямозубой конической передачи.

- •11.2. Силы в зацеплении прямозубой конической передаче.

- •11.3. Эквивалентные зубчатые колёса.

- •11.4. Расчёт зубьев прямозубой конической передачи по напряжениям изгиба.

- •11.5. Расчёт зубьев прямозубых конических передач на контактную прочность.

- •11.6. Порядок расчёта конических зубчатых передач.

- •12. Материалы и термообработка.

- •13. Допускаемые напряжениря.

- •14. Передаточное отношение зубчатых передач.

- •15. Червячные передачи.

- •15.1. Принцип действия.

- •15.2. Геометрические параметры и способы изготовления чп.

- •15.3. Кинематические параметры чп.

- •15.4. Кпд червячной передачи.

- •15.5. Силы в зацеплении.

- •15.6 Оценка и применение

- •16.7. Основные критерии работоспособности и расчёта чп.

- •15.8. Расчёт червячных передач по контактным напряжения.

- •15.9. Расчёт червячных передач на изгиб.

- •15.10. Расчётная нагрузка для чп.

- •15.11. Материалы и допускаемые напряжения.

- •15.12. Тепловой расчёт, охлаждение и смазка передачи.

- •16. Валы и оси.

- •16.1. Общие сведения.

- •16.2. Расчёт валов на прочность.

- •16.2.1. Проектный (приближённый) расчёт.

- •16.2.2. Проверочный (уточнённый) расчёт.

- •16.2.3. Расчёт на жёсткость.

- •16.2.4. Расчёт на колебания.

- •17. Подшинники.

- •17.1. Подшипники скольжения.

- •17.3. Трение и смазка в подшипниках скольжения.

- •17.4. Практический расчёт подшипников скольжения при полужидкостном трении.

- •17.5. Материал вкладыша

- •17.6. Подшипники качения.

- •17.7. Практический расчёт (подбор) подшипников качения.

- •18. Муфты.

- •18.1. Общие сведения, назначение и классификация.

- •89.2. Муфты глухие.

- •18.3. Муфты компенсирующие жёсткие.

- •18.4. Муфты упругие.

18. Муфты.

18.1. Общие сведения, назначение и классификация.

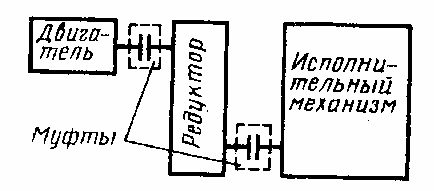

Муфтами в технике называют устройства, которые служат для соединения концов валов, стержней, труб, электрических проводов и т.д. Курс «Детали машин» рассматривает только муфты для соединения валов (рис.18.1).

Рис.18.1

Соединение валов является общим, но не единственным назначением муфт. Так, например, муфты используют для включения и выключения исполнительного механизма при непрерывно работающем двигателе (управляемые муфты); предохранения машины от перегрузки (предохранительные муфты); компенсации вредного влияния несоосности валов (компенсирующие муфты); уменьшения динамических нагрузок (упругие муфты) и т.д.

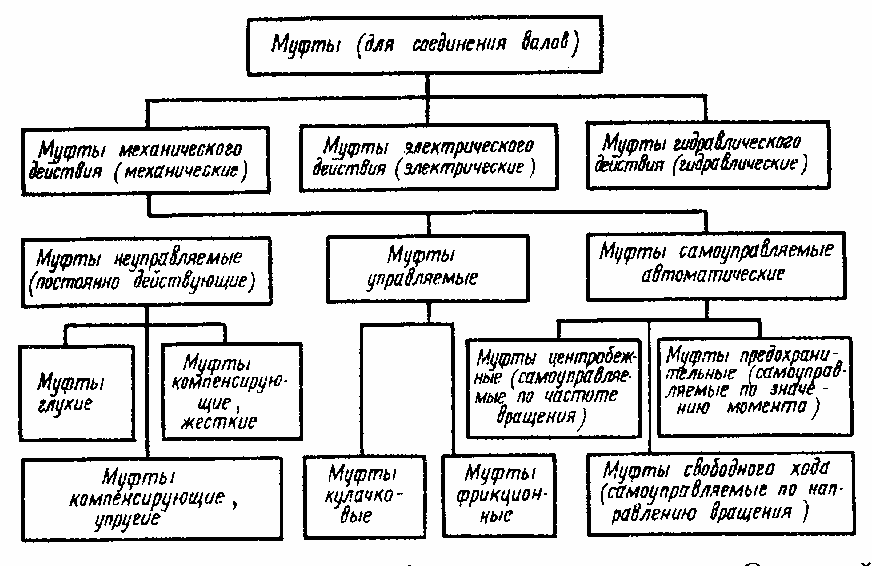

Рис.18.2

В современном машиностроении применяют большое количество муфт, различающихся по принципу действия и управлению, назначению и конструкции. Классификация муфт по этим признакам представлена на рис. 18.2. В курсе «Детали машин» изучают только механические муфты. Электрические и гидравлические муфты, указанные на рис. 18.2, изучают в специальных курсах.

Широко применяемые муфты стандартизованы. Основной паспортной характеристикой муфты является значение вращающего момента, на передачу которого она рассчитана.

89.2. Муфты глухие.

Глухие муфты образуют жёсткое и неподвижное соединение валов (глухое соединение). Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов.

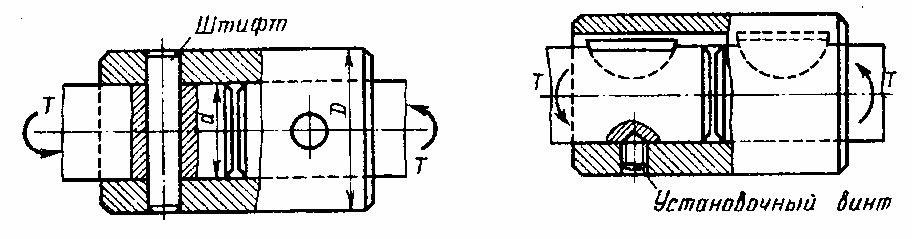

Муфта втулочная - простейший представитель глухих муфт. Скрепление втулки с валами выполняют с помощью штифтов, шпонок или шлиц (рис. 18.3).

Рис.18.3

Втулочные муфты применяют в лёгких машинах при диаметрах валов до 60 – 70 мм. Они отличаются простотой конструкции и малыми габаритами. Применение втулочных муфт в тяжёлых машинах затруднено тем, что при монтаже и демонтаже требуется смещать валы (агрегаты) в осевом направлении.

Прочность муфты определяется прочностью штифтового, шпоночного или шлицевого соединения, а также прочностью втулки.

Муфта фланцевая.

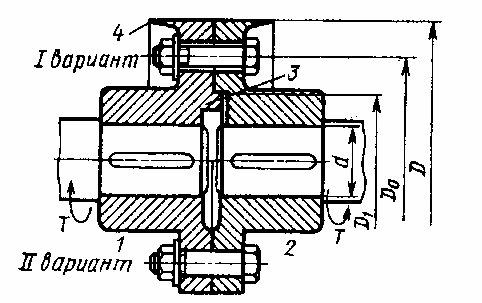

На рис.18.4 сверху и снизу от осевой линии изображены различные варианты конструкции фланцевой муфты; полумуфты 1, 2 соединяют болтами, поставленными с зазором (I вариант) или без зазора (II вариант).

Рис. 18.4

В первом случае крутящий момент передаётся силами трения, во втором случае – непосредственно болтами. Болты, поставленные без зазора, могут одновременно выполнять функцию центровки валов. При постановке болтов с зазором центровка производится выступом 3, который воспринимает также все поперечные нагрузки.

Расчёт на прочность выполняют для шпоночных или шлицевых соединений и болтов.

Установка болтов без зазора позволяет получить муфты меньших габаритов и поэтому более распространены.

Фланцевые муфты широко распространены в машиностроении. Их применяют для соединения валов диаметром до 200 мм и более.

18.3. Муфты компенсирующие жёсткие.

Виды несоосности валов.

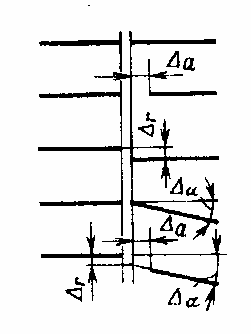

Вследствие погрешностей и изготовления и монтажа имеется некоторая неточность взаимного расположения геометрических осей соединяемых валов. Различают три вида отклонений от нормального расположения валов (рис. 18.5):

Рис. 18.5

продольное

смещение

![]() ∆а

(может быть вызвано также температурным

удлинением валов); радиальное

смещение ∆r

, или эксцентриситет; угловое

смещение ∆α

, или перекос.

∆а

(может быть вызвано также температурным

удлинением валов); радиальное

смещение ∆r

, или эксцентриситет; угловое

смещение ∆α

, или перекос.

На практике чаще всего встречается комбинация указанных отклонений, которую в дальнейшем будем называть общим термином «несоосность валов».

При соединении глухими муфтами несоосные валы в месте установки муфты приходят к одной общей оси путём деформации валов и опор. Опоры и валы дополнительно нагружаются. Поэтому при соединении глухими муфтами требуется высокая точность расположения валов. Для понижения этих требований и уменьшения вредных нагрузок на валы и опоры применяют компенсирующие муфты.

Наибольшее распространение из групп компенсирующих жёстких муфт получили кулачково-дисковая и зубчатая

Муфта кулачково-дисковая.

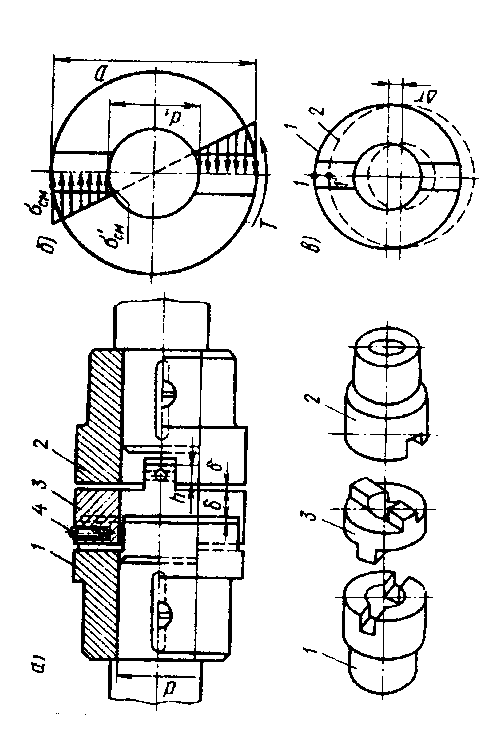

Кулачково-дисковая муфта (рис. 18.6) состоит из двух полумуфт 1 и 2, и промежуточного диска 3. Перпендикулярное расположение выступов

Рис. 18.6

на промежуточном диске позволяет муфте компенсировать эксцентриситет. При этом выступы скользят в пазах, а центр диска описывает окружность радиусом ∆r . Эти муфты рекомендуют применять для компенсации эксцентриситета: ∆r до 0,04d; ∆α до 00 30/.

Муфта зубчатая.

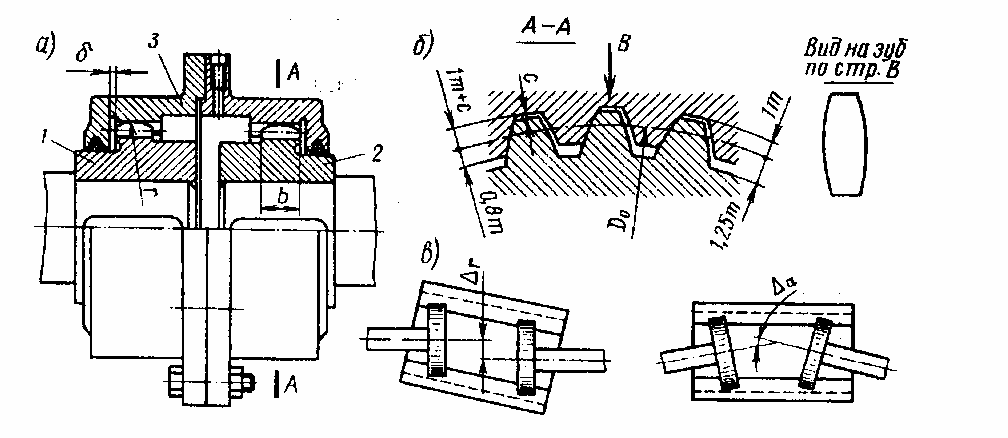

Состоит из полумуфт 1 и 2 с наружными зубьями и разъёмной

Рис. 18.7

обоймы 3 с двумя

рядами внутренних зубьев (рис.18.7).

Наиболее распространён эвольвентный

профиль зубьев с α = 200,

![]() .

Муфта компенсирует все виды несоосности

валов (∆α

до 00

30/).

КПД муфты

.

Муфта компенсирует все виды несоосности

валов (∆α

до 00

30/).

КПД муфты

![]()

![]() .

Зубчатые муфты применяют для передачи

больших крутящих моментов.

.

Зубчатые муфты применяют для передачи

больших крутящих моментов.