ОГЛАВЛЕНИЕ

Введение

. Принцип работы системы пневмоуправления

. Основные узлы и агрегаты системы пневмоуправления

.1 Компрессорные установки

.2 Масловлагоотделитель

.3 Обратный клапан

.4 Клапан разгрузочный

.5 Предохранительный клапан

.6 Переключательный клапан

.7 Вертлюжок-разрядник

.8 Сервомеханизм

.9 Клапанные краны

.10 Пневматические кнопки

.11 Пульты управления

.12 Шинно-пневматические муфты (ШПМ)

.13 Конечный выключатель (противозатаскиватель)

. Расчетная часть

.1 Расчет диаметра пневмоцилиндра

. Эксплуатация и ремонт системы пневмоуправления

. Монтаж системы пневмоуправления

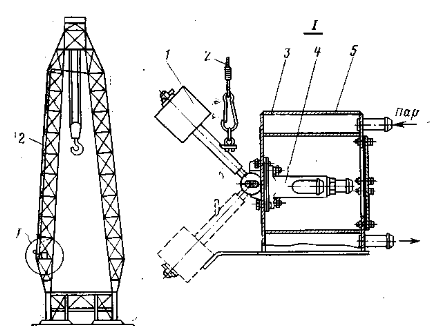

. Монтаж буровой установки

.1 Агрегатный метод монтажа

.2 Мелкоблочный метод монтажа

.3 Крупноблочный метод монтажа

Заключение

Список использованных источников

ВВЕДЕНИЕ

В буровых установках применяются различные схемы управления: механические, пневматические, гидравлические, электрические или комбинации этих систем. Преобладающее применение в системе управления буровыми установками является пневматическое управление, которое имеет ряд преимуществ: создаются условия для плавного и быстрого включения механизмов, для использования дистанционных и автоматических систем управления, легкость управления, незначительные физические усилия при работе на пульте, простота конструкции, пожарная безопасность.

Пневматическая система управления состоит из следующих основных групп узлов и агрегатов:

Системы снабжения воздухом: компрессорные станции, воздухосборник, устройства для очистки и осушки воздуха, предохранительный клапан, устройства для автоматического управления компрессорными станциями.

Управляющих пневматических устройств, кранов различных конструкций, с помощью которых обслуживающий персонал осуществляет управление механизмами.

Исполнительных механизмов (шинно-пневматических муфт и цилиндров), осуществляющих соединение и разобщение валов, торможение и т. д.

Контрольно-измерительные приборы.

1. ПРИНЦИП РАБОТЫ СИСТЕМЫ ПНЕВМОУПРАВЛЕНИЯ

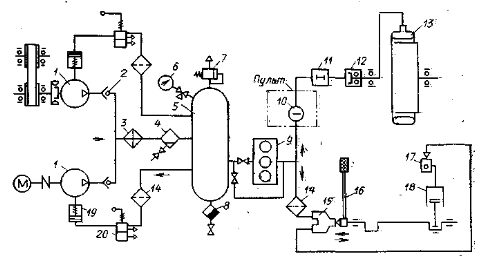

Современные буровые установки насыщены всеми необходимыми для бурения скважин основными и вспомогательными механизмами, приспособлениями, блокировочными и предохранительными устройствами с довольно сложными схемами пневматического управления. Одна из них представлена на рисунке 1.

1- компрессор; 2 - обратные клапаны; 3 - охладитель; 4 - масло-влагоотделитель; 5 - воздухосборник; 6 - манометр; 7 - предохранительный клапан; 8 - влагосборник; 9 - воздохоосушитель; 10 - краны; 11 - клапан-разрядник; 12 - вертлюжок; 13 - шинно-пневматическая муфта; 14 - фильтр тонкой очистки; 15 - кран машиниста; 16 - рычаг тормоза; 17 - переключательный клапан; 18 - пневмоцилиндр

Рисунок 1 - Схема пневмоуправления управления исполнительными механизмами буровой установки

Агрегаты пневматического управления соединены между собой воздухопроводами, включающими стальные трубы, резинотканевые шланги, обратные клапаны, вертлюжки, клапаны-разрядники, переключательные клапаны и прочее.

Питание пневмосистемы сжатым воздухом осуществляется компрессором, имеющим привод от трансмиссии одношкивного силового агрегата трехдизельного блока и компрессором, имеющим привод от электродвигателя.

Воздух от компрессоров через обратные клапаны и масловлагоотделитель поступает в воздухосборник и дальше через распределительные устройства к пневматическим муфтам силовых агрегатов, лебедки, насосов.

Непосредственное управление пневматическими муфтами осуществляется двухклапанными и четырехклапанными кранами, установленными на пульте бурильщика и у силовых агрегатов на пульте дизелиста.

Двухклапанными кранами включаются пневматические муфты одношкивных силовых агрегатов, соединяющих понижающие редукторы с трансмиссионными валами.

Двушкивные силовые агрегаты, имеющие по две пневматические муфты управляются своими двухклапанными кранами.

Электропневматический вентиль при необходимости перекрывает доступ воздуха от двухклапанного крана к пневматической муфте, что позволяет бурильщику быстро отключать буровой насос, не переключая двухклапанного крана.

Управление пневматическими муфтами подъёмного барабана лебёдки осуществляется четырехклапанным краном установленным на пульте бурильщика. Воздух к четырёхклапанному крану предварительно проходит через двухклапанный кран, принадлежащий установке противозатаскивателя. В положении «тихий» кран питает муфту, осуществляя подъём груза на четырёх «тихих» скоростях лебёдки. В положении «быстрый» кран подаёт воздух в пневмомуфту, при включении которой валу барабана лебёдки сообщается пятая независимая («быстрая») скорость.

2. ОСНОВНЫЕ УЗЛЫ И АГРЕГАТЫ СИСТЕМЫ ПНЕВМОУПРАВЛЕНИЯ

1 Компрессорные установки

Для снабжения сжатым воздухом пневмосистем буровой установки применяют компрессорные установки с механическим приводом (контрприводом) от трансмиссий силовых агрегатов или с индивидуальным электроприводом.

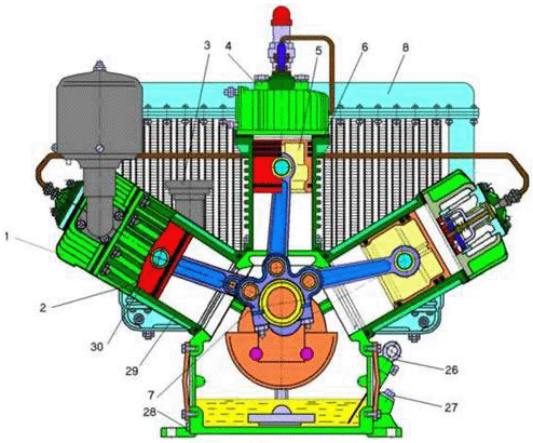

Установки с электроприводом называются компрессорными станциями. В компрессорных установках используют двухступенчатые компрессоры типа КС-3М, КС-5М, КСР-5М, КТ-6 с подачей 3-5 м/мин при рабочем давлении 0,8-0,9 МПа. Шифр компрессорной установки соответствует типу компрессора. Компрессорная установка КТ-6 с механическим приводом приведена на рисунке 2.

В компрессорных установках с механическим приводом приводной шкив соединён с валом компрессора через шинно-пневматическую муфту ШПМ-300. В компрессорных установках с электроприводом вал компрессора соединён с электродвигателем через упругую муфту.

Компрессорная установка КТ-6 с механическим приводом состоит из компрессора, опор привода, приводного шкива, смонтированного на раме. Привод с компрессором соединён муфтой ШПМ-300. Наружный воздух засасывается через воздухофильтр в цилиндры первой ступени сжатия, а затем по трубопроводу подаётся через холодильник в цилиндры второй ступени сжатия, откуда сжатый воздух поступает в воздухозаборники.

Компрессорные установки работают в авторежиме, включаясь при потере давления в пневмосистеме до 0,7-0,75 МПа и выключаясь при 0,8-0,85 МПа. Работу компрессора в автоматическом режиме обеспечивают разгрузные клапаны, которые при достижении максимального давления в пневмосистеме срабатывают и подают воздух в разгрузочные устройства компрессоров, которые сжимают всасывающие клапаны обеих ступеней сжатия, в результате чего компрессоры при постоянном вращении коленвалов переходят на холостой ход.

1- клапанная коробка цилиндра низкого давления ЦНД (первой ступени); 2 - поршень ЦНД; 3 - сапун; 4 - клапанная коробка цилиндра высокого давления ЦВД (второй ступени); 5 - поршень ЦВД; 6 - цилиндр высокого давления ЦВД; 7 - узел шатунов; 8 - холодильник; 9 - всасывающий воздушный фильтр; 10 - предохранительный клапан; 11 - рым-болт; 12 - кронштейн вентилятора; 13 - болт регулировки натяжения ремня вентилятора; 14 - вентилятор; 15 - тройник для присоединения трубопровода от регулятора давления; 16 - манометр давления масла; 17 - бачок для гашения пульсаций стрелки манометра; 18 - корпус (картер); 19 - коленчатый вал; 20 - масляный насос; 21 - редукционный клапан; 22 - дополнительный балансир; 23 - винт крепления дополнительного балансира; 24 - шплинт; 25 - масляный фильтр; 26 - указатель уровня масла (щуп); 27 - пробка для залива масла; 28 - пробка для слива масла; 29 - цилиндр низкого давления ЦНД; 30 - поршневой палец

Рисунок 2 - Компрессорная установка КТ-6

При снижении давления в пневмосистеме до нижнего предела разгрузочные клапаны перекрывают доступ воздуха в разгрузочные устройства и соединяют их с атмосферой, в результате чего всасывающие клапаны возвращаются в рабочее положение и компрессоры начинают подавать сжатый воздух в пневмосистему.

Компрессорные установки с механическим приводом допускают работу без автоматики, для чего должна включаться и выключаться шинно-пневматическая муфта с пульта краном управления компрессора.

2 Масловлагоотделитель

Масловлагоотделитель предназначен для сбора масла, поступающего из поршней компрессора и конденсата, а также сброса их из пневмосистемы буровой установки.

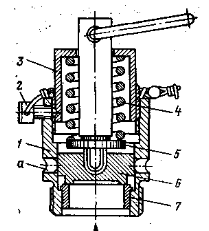

Масловлагоотделитель, изображенный на рисунке 3, состоит из корпуса, верхняя часть которого представляет собой полый шар с подводящими и отводящими патрубками.

1- диафрагма; 2 - пружина; 3 - клапан; 4 - сосуд-накопитель; 5 - корпус; 6 - циклон; 7 - кран; 8 - шток; 9, 10 - штуцеры

Рисунок 3 - Масловлагоотделитель

К корпусу внизу приварен сосуд-накопитель с устройством для сброса конденсата и пароподогревателем для работы зимой. На корпусе нанесена стрелка, указывающая направление движения через него воздуха. В подводящем клапане установлен циклон, проходя через который воздух закручивается и взвешенные частицы влаги и масло отбрасываются к стенке корпуса. Со стенок шары масла и влаги стекают в сосуд накопителя, из которого выводятся наружу через сбрасывающее устройство. Сброс влаги и масла производится открытием сбрасывающего крана.

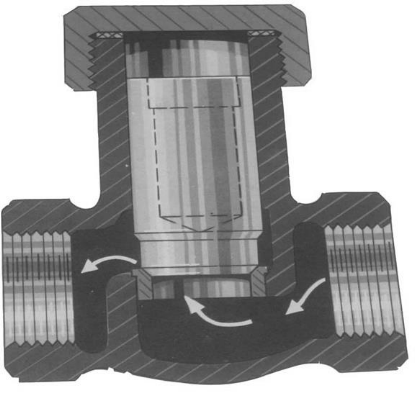

3 Обратный клапан

Обратный клапан предназначен для разгрузки компрессора от давления сжатого воздуха из воздухосборника во время его остановки.

Обратный клапан, изображенный на рисунке 4, состоит из корпуса с фланцами, при помощи которых он крепится к корпусу и воздухопроводу. Стрелка на корпусе показывает направление движения воздуха. Внутри корпуса установлен клапан в направляющей втулке, которая запрессована в крышку. Воздух от компрессора поступает в корпус клапана, поднимает его и выходит через отверстие в пневмосистеме. При прекращении подачи воздуха от компрессора клапан опускается и перекрывает подачу воздуха к компрессору.

Рисунок 4 - Обратный клапан

2.4 Клапан разгрузочный

Клапан разгрузочный, изображенный на рисунке 5, предназначен для автоматического регулирования давления в пневмосистеме.

1- крышка; 2 - штуцер; 3 - уплотнительные кольца; 4 - втулка; 5 - корпус; 6 - винт; 7 - нажимная втулка; 8 - резиновый кожух; 9 - головка; 10 - пружина; 11 - шток

Рисунок 5 - Клапан разгрузочный

При максимальном давлении в воздухосборнике сжатый воздух поступает в разгрузочное устройство компрессора и открывает всасывающие клапаны на холостую работу.

При падении давления в воздухосборнике разгрузочное устройство отключается и компрессор начинает работать под нагрузкой.

5 Предохранительный клапан

Предохранительный клапан, изображенный на рисунке 6, служит для предотвращения создания давления в воздушной системе свыше рабочего.

Он состоит из корпуса с выхлопными отверстиями, в которые помещены седло и клапан. В верхней части в корпус ввинчивается нажимная втулка с пружиной и нажимной шайбой.

1- корпус; 2 - стопорный болт; 3 - нажимная втулка; 4 - пружина; 5 - нажимная шайба; 6 - клапан; 7 - седло

Рисунок 6 - Предохранительный клапан

Положение нажимной втулки фиксируется в корпусе стопорным болтом. Пружина верхним концом опирается на зажимную втулку, а нижним - на нажимную шайбу, которая соединена с клапаном. После регулировки клапана на давление (0,9 МПа) ввинчивается стопорный болт и пломбируется. При создании в пневмосистеме давления выше рабочего, клапан, сжимая пружину, поднимается и открывает выходные отверстия, по которым сжатый воздух выходит в атмосферу. Предохранительный клапан устанавливается на воздухосборнике (ресивере).

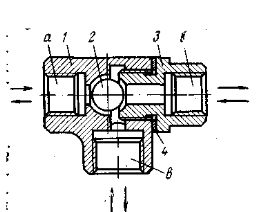

6 Переключательный клапан

Переключательный клапан, представленный на рисунке 7, устанавливают перед исполнительными механизмами, которые получают питание от 2-х воздухопроводов, для поочередного их открытия. Например, у цилиндра тормозной системы буровой лебедки. Он получает питание от крана машиниста или от крана противозатаскивателя.

1- корпус; 2 - клапан; 3 - крышки; 4 - прокладки

Рисунок 7 - Переключательный клапан

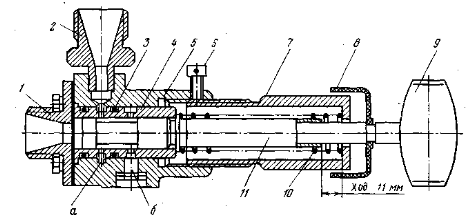

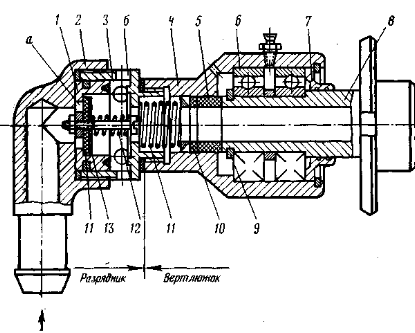

7 Вертлюжок-разрядник

Вертлюжок-разрядник, изображенный на рисунке 8, скомплектован из вертлюжка и разрядника, объединённых резьбовым соединением.

1- подвижный клапан; 2 - крышка; 3 - корпус разрядника 4 - корпус вертлюжка; 5 - втулка; 6 - шарикоподшипники; 7 - крышка; 8 - шпиндель;9 - пружинное кольцо; 10 - прокладка; 11, 12 - пружины; 13 - шайба

Рисунок 8 - Вертлюжок-разрядник

Вертлюжок предназначен для подвода сжатого воздуха к пневматическим муфтам через торцы вращающихся валов, а разрядник - для отключения муфт и быстрого выпуска из них воздуха.

Вертлюжок состоит из корпуса, крышки и шпинделя, который посажен в корпусе на двух шарикоподшипниках. На одном конце шпинделя имеется фланец для крепления его болтами к валу, а на втором конце - кольцевая проточка для пружинного кольца. В корпусе вертлюжка помещена втулка, которая одним торцом прилегает к шпинделю, а вторым - к прокладке. К торцу вала втулка прижимается пружиной и давлением воздуха.

Разрядник состоит из корпуса, крышки и подвижного клапана, внутри клапана на болту установлены шайбы, прокладка и пружина. Под давлением сжатого воздуха, поступающего через ниппель крышки, подвижной клапан перемещается до упора в торец выступа корпуса и перекрывает отверстия. Воздух, обжимая прокладку, через отверстие проходит в канал шпинделя. При выключении подачи сжатого воздуха давление в полости корпуса разрядника падает и подвижной клапан возвращается в исходное положение. Через отверстие, открытое в исходном положении клапана, воздух уходит в атмосферу.

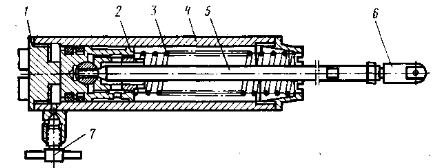

8 Сервомеханизм

Сервомеханизм, изображенный на рисунке 9, является исполнительным элементом системы дистанционного управления дизелей буровой установки и монтируется на силовом агрегате.

Он состоит из цилиндра с крышкой, поршня, штока и пружины. Работа его заключается в следующем. Под действием предварительно поджатой пружины поршень со штоком постоянно находятся в крайнем левом положении. При подаче воздуха под поршень, он под давлением перемещается вправо, сжимая пружину. Перемещение поршня зависит от давления в полости цилиндра сервомеханизма. Давление изменяется краном машиниста с пульта бурильщика.

1- крышка; 2 - поршень; 3 - пружина; 4 - цилиндр; 5 - шток; 6 - серьга; 7 - запорная игла

Рисунок 9 - Сервомеханизм

Шток сервомеханизма связан серьгой с рейкой топливного насоса дизеля, поэтому перемещение штока будет вызывать перемещение рейки топливного насоса дизеля, и связано с увеличением или уменьшением оборотов дизеля.

9 Клапанные краны

Клапанные краны применяют в системе пневмоуправления буровой установки. Они являются воздухораспределительными устройствами и служат для оперативного управления шинно-пневматическими муфтами (ШПМ) и пневмоцилиндрами. В буровых установках применяют проходные двух и четырёх клапанные краны.

Двухклапанный служит для оперативного управления ШПМ и цилиндрами. При повороте рукоятки эксцентрик давит на шток, который перемещается вниз и отжимает клапан от седла. Воздух из коллектора пульта управления через соединённое отверстие поступает к исполнительному механизму, при повороте рукоятки в исходное положение, шток и клапан пружинами возвращается обратно. Клапан прижимается к седлу, разъединяет отверстия, а шток, отходя от клапана, соединяет отверстия; воздух от исполнительного отверстия уходит в атмосферу.

Четырёхклапанный кран предназначен для управления двумя ШПМ лебёдки и блокировки одновременного их включения. Четырёхклапанный кран состоит из двух двухклапанных кранов, объединённых в одном корпусе и управляющихся одной рукояткой. Среднее положение рукоятки - нейтральное положение, при котором оба клапана закрыты.

При переводе рукоятки в одно из крайних положений включается одна из секций крана, работа секций аналогичная работе двухклапанного крана. На рисунке 10 изображен проходной одноклапанный кран.

1- корпус; 2 - головка; 3 - эксцентрик; 4 - рукоятка; 5 - клапан; 6 - винты; 7 - шток; 8 - втулка; 9 - пружина; 10 - штуцер

Рисунок 10 - Проходной одноклапанный кран

10 Пневматические кнопки

Пневматические кнопки предназначены для сброса влаги из масловлагоотделителя и сброса давления из тормозного цилиндра лебедки.

Воздух поступает в корпус через отверстие А. При нажатии на кнопку шток перемещается вниз, отверстие А соединяется с отверстием Б, и воздух поступает в устройство для сброса конденсата масловлагоотделителя. В исходное положение шток возвращается пружиной. На рисунке 11 представлена пневматическая кнопка.

1- кнопка; 2 - шток; 3 - корпус; 4 - крышка; 5 - пружина

Рисунок 11 - Пневматическая кнопка

11 Пульты управления

Пульт бурильщика

Пульт бурильщика устанавливается на вышечном блоке около рукоятки тормоза. На оперативной панели расположены краны управления муфтами барабанного вала лебедки, электромагнитного и аварийного тормоза, силовыми агрегатами. На неоперативной панели установлены краны переключения скоростей лебедки, управления вспомогательного привода, ротора, компрессора с механическим приводом, пневмораскрепителя. Внизу корпуса установлен педальный кран клиньев ротора. На панели вспомогательных устройств расположены кнопки для сброса конденсата из масловлагоотделителя, для выпуска воздуха из цилиндра тормоза лебедки. На панели показывающих приборов установлены манометры общей сети пневмосистемы, тормозной системы, термометр охладителя вспомогательного тормоза и др.

Пульт насосов

Пульт насосов устанавливают на насосном блоке. На пульте размещены краны управления муфтами насосов, посты управления подпорными насосами и системы смазки, кран управления дроссельно-запорным устройством, сигнальные лампы.

Пульт компрессоров

Пульт компрессоров предназначен для управления компрессорами, влагоотделителем, охладителем. Имеется также переключатель для подогрева масла в картерах компрессоров перед запуском. Пульт устанавливается на компрессорном блоке, вблизи компрессоров. Пульты управления подключаются к исполнительным механизмам и к общей пневматической системе буровых установок трубопроводами при помощи быстроразъемных соединений.

12 Шинно-пневматические муфты (ШПМ)

Шинно-пневматические муфты предназначены для соединения и разобщения, как на ходу, так и во время остановок вращающихся валов трансмиссий буровых установок. На рисунке 12 изображена шинно-пневматическая муфта.

1- обод; 2 - гайка; 3 - ниппель; 4 - резиновый баллон; 5 - шпильки; 6 - колодки; 7 - фрикционные накладки; 8 - наружный слой резины; 9 - обкладка из корда; 10 - внутренняя резиновая камера; 11 - металлические планки; 12 - винты

Рисунок 12 - Шинно-пневматическая муфта

Муфты обеспечивают возможность дистанционного включения механизма, смягчения ударов при включении и при работе и компенсируют небольшие перекосы и несоосности соединяемых валов, допущенных при монтаже.

ШПМ являются гибкими сцепными фрикционными муфтами обжимного типа со съемными резиновыми баллонами.

При поступлении воздуха в баллон он расширяется и прижимает фрикционные накладки к шкиву. Происходит сцепление ведущего вала с ведомым.

13 Конечный выключатель (противозатаскиватель)

Конечный выключатель, изображенный на рисунке 13, предназначен для автоматического ограничения подъема талевого блока при достижении им допустимой высоты.

1- груз; 2 - трос; 3 - паровая рубашка; 4 - клапанный кран; 5 - корпус

Рисунок 13 - Конечный выключатель

3. РАСЧЕТНАЯ ЧАСТЬ

пневмоуправление буровая установка

3.1 Расчет диаметра пневмоцилиндра

Исходные данные:

![]() 2300

кН наибольшая нагрузка на крюке от веса

наиболее тяжелой бурильной колонны

(вес бурильной колонны в воздухе);

2300

кН наибольшая нагрузка на крюке от веса

наиболее тяжелой бурильной колонны

(вес бурильной колонны в воздухе);

![]() 0,9

м (расчетный диаметр барабана лебедки);

0,9

м (расчетный диаметр барабана лебедки);

![]() 120

кН (вес подвижных частей талевой системы);

120

кН (вес подвижных частей талевой системы);

![]() 0,825

(КПД талевой системы);

0,825

(КПД талевой системы);

![]() 12

(число подвижных струн талевой системы);

12

(число подвижных струн талевой системы);

![]() 1м/с

(максимальная скорость спуска колонны

в момент начала торможения);

1м/с

(максимальная скорость спуска колонны

в момент начала торможения);

![]() 3

с (время торможения спускаемой колонны);

3

с (время торможения спускаемой колонны);

![]() 1,85

кН·м (приведенный к расчетному диаметру

барабана момент инерции вращающихся

масс подъемного вала и элементов талевой

системы при спуске колонны);

1,85

кН·м (приведенный к расчетному диаметру

барабана момент инерции вращающихся

масс подъемного вала и элементов талевой

системы при спуске колонны);

![]() 1,45

м (диаметр тормозного шкива);

1,45

м (диаметр тормозного шкива);

![]() 600

кН/

600

кН/![]()

![]() (давление в пневмосистеме);

(давление в пневмосистеме);

![]() 0,3

м/

0,3

м/![]()

![]() (замедление колонны при спуске);

(замедление колонны при спуске);

![]() 310°

(угол обхвата шкива лентой);

310°

(угол обхвата шкива лентой);

![]() 5,09;

5,09;

![]() 1,2

(коэффициент запаса торможения);

1,2

(коэффициент запаса торможения);

![]() 0,6;

0,6;

![]() 23°

(угол между направлением усилия в шатуне

и усилием в сбегающем конце ленты);

23°

(угол между направлением усилия в шатуне

и усилием в сбегающем конце ленты);

![]() 0,04

м (длина шатуна);

0,04

м (длина шатуна);

![]() 0,128

м (длина рычага, соединяющего шток

пневмоцилиндра с тормозным валом).

0,128

м (длина рычага, соединяющего шток

пневмоцилиндра с тормозным валом).

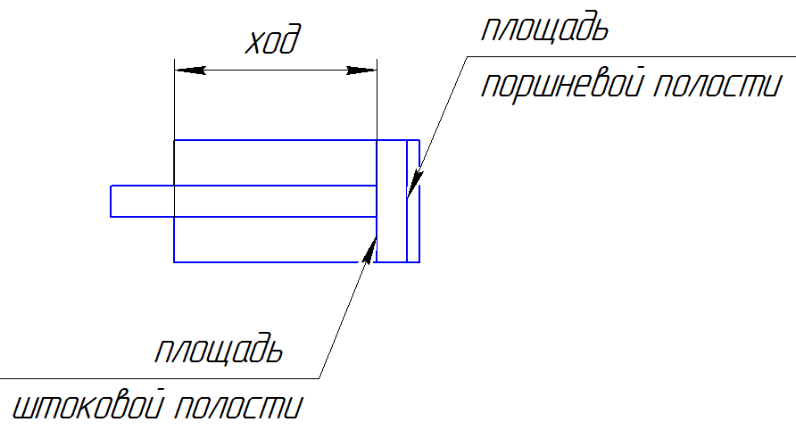

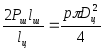

Схема пневмоцилиндра представлена на рисунке 14.

Рисунок 14 - Схема пневмоцилиндра

Диаметр пневмоцилиндра можно определить, исходя из условия формулы:

![]() ,

(1)

,

(1)

где

![]() - необходимое усилие на штоке пневмоцилиндра,

кН;

- необходимое усилие на штоке пневмоцилиндра,

кН;

![]() -

усилие на штоке, которое может развить

пневмоцилиндр, кН.

-

усилие на штоке, которое может развить

пневмоцилиндр, кН.

Расписав формулу (1), получим:

.

(2)

.

(2)

Из

формулы (2) выразим

![]() :

:

,

(3)

,

(3)

где

![]() - усилие в шатуне, кН;

- усилие в шатуне, кН;

![]() -

длина шатуна, м;

-

длина шатуна, м;

![]() -

давление в пневмосистеме, кН/

-

давление в пневмосистеме, кН/![]()

![]() ;

;

![]() -

длина рычага, соединяющего шток

пневмоцилиндра с тормозным валом, м.

-

длина рычага, соединяющего шток

пневмоцилиндра с тормозным валом, м.

Натяжение ходового конца каната определяется по формуле:

![]() ,

(4)

,

(4)

где

![]() -

наибольшая нагрузка на крюке от веса

наиболее тяжелой бурильной колонны

(вес бурильной колонны в воздухе), кН;

-

наибольшая нагрузка на крюке от веса

наиболее тяжелой бурильной колонны

(вес бурильной колонны в воздухе), кН;

![]() -

вес подвижных частей талевой системы,

кН;

-

вес подвижных частей талевой системы,

кН;

![]() -

КПД талевой системы;

-

КПД талевой системы;

![]() -

число подвижных струн талевой системы.

-

число подвижных струн талевой системы.

![]() кН.

кН.

Натяжение ходового конца каната при спуске колонны определяется по формуле:

![]() .

(5)

.

(5)

![]() кН.

кН.

Статический момент на барабане лебёдки определяется по формуле:

![]() ,

(6)

,

(6)

где

![]() - расчетный диаметр барабана лебедки,

м.

- расчетный диаметр барабана лебедки,

м.

![]() кН·м.

кН·м.

Динамические моменты определяются по формулам:

![]() ,

(7)

,

(7)

где

![]() - динамический момент на барабане лебедки

от натяжения ходового конца каната при

торможении вращающихся масс подъемного

вала и талевой системы;

- динамический момент на барабане лебедки

от натяжения ходового конца каната при

торможении вращающихся масс подъемного

вала и талевой системы;

![]() -

максимальная скорость спуска колонны

в момент начала торможения, м/с;

-

максимальная скорость спуска колонны

в момент начала торможения, м/с;

![]() -

время торможения спускаемой колонны,

с;

-

время торможения спускаемой колонны,

с;

![]() -

ускорение свободного падения, м/

-

ускорение свободного падения, м/![]()

![]() .

.

![]() кН·м.

кН·м.

![]() ,

(8)

,

(8)

где

![]() - динамический момент на барабане лебедки

от дополнительного натяжения ходового

конца каната при торможении поступательно

движущихся масс колонны и талевой

системы;

- динамический момент на барабане лебедки

от дополнительного натяжения ходового

конца каната при торможении поступательно

движущихся масс колонны и талевой

системы;

![]() -

приведенный к расчетному диаметру

барабана момент инерции вращающихся

масс подъемного вала и элементов талевой

системы при спуске колонны, кН·м;

-

приведенный к расчетному диаметру

барабана момент инерции вращающихся

масс подъемного вала и элементов талевой

системы при спуске колонны, кН·м;

![]() -

замедление колонны при спуске, м/

-

замедление колонны при спуске, м/![]()

![]() .

.

![]() кН·м.

кН·м.

Момент, необходимый для остановки колонны определяется по формуле:

![]() ,

(8)

,

(8)

где

![]() - коэффициент запаса торможения.

- коэффициент запаса торможения.

![]() кН·м.

кН·м.

Окружное усилие на каждом из двух тормозных шкивов определяется по формуле:

![]() ,

(9)

,

(9)

где

![]() - диаметр тормозного шкива, м.

- диаметр тормозного шкива, м.

![]() кН.

кН.

Натяжение сбегающего конца ленты определяется по формуле:

![]() ,

(10)

,

(10)

где

![]() -

основание натурального логарифма, е =

2,718;

-

основание натурального логарифма, е =

2,718;

![]() -

коэффициент трения пары «колодка -

тормозной шкив» (ретинакс ФК-24А - сталь),

-

коэффициент трения пары «колодка -

тормозной шкив» (ретинакс ФК-24А - сталь),

![]() = 0,3...0,5. Чем больше

= 0,3...0,5. Чем больше

![]() ,

тем лучше условия работы, меньше все

усилия;

,

тем лучше условия работы, меньше все

усилия;

![]() -

угол обхвата шкива лентой, рад,

-

угол обхвата шкива лентой, рад,

![]() =

290° - 330°.

=

290° - 330°.

![]() кН.

кН.

Усилие в шатуне определяется по формуле:

![]() ,

(11)

,

(11)

где

![]() - угол между направлением усилия в шатуне

и усилием в сбегающем конце ленты,

градусов, (

- угол между направлением усилия в шатуне

и усилием в сбегающем конце ленты,

градусов, (![]() =

23...25°).

=

23...25°).

![]() кН.

кН.

Диаметр пневмоцилиндра определяется по формуле (3):

![]() м.

м.

Исходя

из расчетных данных, принимаем стандартное

значение диаметра пневмоцилиндра

![]() м.

м.