- •Федеральное государственное образовательное учреждение

- •Введение

- •Раскепы коленчатых валов судовых дизелей

- •Центровка «движения» крейцкопфных двигателей

- •Восстановление работоспособности распылителей форсунок дизелей в судовых условиях

- •Проверка работоспособности защитных устройств судовых дизеЛеЙ

- •Усилитель (пребразователь)

- •Исполнительный орган

- •Техническое обслуживание

- •690059, Владивосток, ул. Верхнепортовая, 50а

Центровка «движения» крейцкопфных двигателей

При отклонении шатуна тронкового двигателя от вертикали появляется нормальная сила (Nнорм.), прижимающая поршень к цилиндровой втулке. Нормальная сила переменна по направлению и величине. Она всегда направлена в сторону, противоположную отклонению шатуна. Величина нормальной силы зависит от переменного давления газов или переменного давления сжимаемого воздуха и угла отклонения шатуна от вертикали. Максимальный угол отклонения шатуна определяется отношениемR/L(радиуса мотыля к длине шатуна) и для построенного двигателя остается величиной постоянной.

Так как давление газов всегда больше давления воздуха, то в двухтактном двигателе Nнорм. при нисходящем движении поршня всегда больше, чем при обратном его движении.

Плотный контакт поршня со втулкой во время его возвратно-поступательного движения создает дополнительные силы трения, которые снижают мощность, экономичность двигателя и приводят к увеличенному неравномерному износу тронка и втулки. Для уменьшения удельного давления поршня на втулку, что равносильно уменьшению износа обеих деталей, увеличивают длину тронка.

Изменение направления действия нормальной силы вызывает перекладку поршня в районах мертвых точек, что приводит к ударам тронка о втулку, создавая тем самым условия для эрозийного разъедания втулки со стороны охлаждения.

Все силы, действующие в цилиндре, в первом приближении определяются его диаметром. При диаметре более 300 мм негативное воздействие нормальной силы становится столь значительным, что вынуждает отказаться от простой тронковой конструкции двигателя и перейти на более сложную крейцкопфную.

Основным положительным качеством крейцкопфного двигателя является вынос в нем нормальной силы за пределы цилиндра, что в принципе позволяет поршню во всем диапазоне его движения не касаться втулки. Оправдывает усложнение крейцкопфного двигателя и то, что в нем полости цилиндров отделены от картера [1].

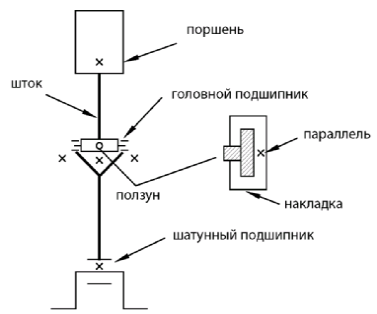

Под термином «движение» понимают совокупность деталей двигателя, участвующих в преобразовании возвратно-поступательного движения поршня во вращательное движение коленвала. Применительно к крейцкопфному дизелю «движение» будет состоять из поршня, штока, крейцкопфа, ползуна, шатуна и шатунной шейки коленвала. Все эти детали связаны между собой частью гибко, а частью – жестко. Поршень со штоком, крейцкопф с ползуном, шток с крейцкопфом соединены друг с другом жестко, неподвижно, а крейцкопф с шатуном и шатун с коленвалом – гибко, подвижно, посредством головных и шатунного подшипников. Составной частью «движения», хотя и косвенной, можно считать параллели (или одну параллель с накладками), которые являются опорами скользящего по ним ползуна.

Поршень сам не может при возвратно-поступательном движении сохранять соосность со втулкой цилиндра. Эту роль выполняют за него другие детали «движения». Чтобы поршень не касался втулки, все детали «движения» должны быть изготовлены и соединены между собой с необходимой точностью. Точность изготовления и правильность сборки выявляются при выполнении так называемой центровки. Центровка – это комплекс работ, связанных с проверкой и устранением погрешностей в относительном положении деталей механизма «движения». При неудовлетворительной центровке, при наличии перекосов деталей нарушается правильность их взаимного положения, что отрицательно влияет на положение поршня во втулке.

Центровка в широком понимании этого слова представляет собой комплекс работ, выполняемых в три этапа. Первые два этапа – проверка на плите или станке каждой детали отдельно и проверка теми же способами спаренных деталей на соосность, параллельность, плоскостность, перпендикулярность, прямолинейность – могут быть выполнены и выполняются только в заводских условиях. Третий этап – проверка механизма «движения» в собранном виде всегда производится не в цехе, а на судне, на двигателе. В эксплуатации крейцкопфных дизелей чаще всего возникает необходимость именно в проверке собранного, уже работающего механизма «движения». А так как никакими нормативными документами четко не определяется понятие «центровка», то чаще всего под ней понимают именно этот последний этап работ. Иногда вместо слова «центровка» применяют другой термин – «привалка» поршня. И этот термин имеет право на существование, так как он достаточно точно отражает сущность выполняемых работ. В дальнейших рассуждениях мы будем применять понятие «центровка» как комплекс работ по проверке относительного положения деталей смонтированного механизма «движения».

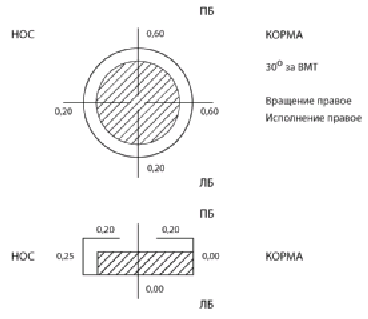

Центровка – сложный, трудоемкий процесс, занимающий много времени. По классическим канонам при центровке положение поршня определяется расчетом на основании 96 замеров зазоров в каждом цилиндре. Замеры должны производиться в шести положениях поршня. Для восьмицилиндрового двигателя количество замеров составит 768. У большинства эксплуатируемых двигателей в силу их конструктивных особенностей произвести примерно половину рекомендованных замеров (в первую очередь из подпоршневых полостей) вообще не представляется возможным. Но самое главное, в проведении такого большого количества замеров нет никакой производственной необходимости. Поэтому на судоремонтных заводах и судах наибольшее распространение получил упрощенный способ центровки механизма «движения». Суть его заключается в следующем. Вместо расчетов на основе большого количества замеров производится визуальный анализ положения поршня во втулке путем сравнения зазоров между поршнем и втулкой и соответствующих зазоров между ползунами и параллелями. (Для простоты и наглядности в дальнейшем будем рассматривать только односторонний ползун и соответствующую ему одну параллель с накладками). Для такого анализа достаточно произвести замеры зазоров (и только в доступных местах) в одном, максимум в двух положениях поршня по ходу двигателя. Количество замеров при этом будет минимальным, а погрешность в определении центровки – вполне приемлемой для нормальной работы двигателя. Для этого способа нужна наглядность, и она обеспечивается изображением двух эскизов одного над другим – положения поршня во втулке и положение ползуна между параллелью и накладками (см. рис.3).

Наилучшей можно считать такую центровку, при которой теоретическая ось поршня в любом его положении будет совпадать с теоретической осью втулки. А это значит, что все зазоры между поршнем и втулкой, как по высоте, так и по окружности будут одинаковы. Наихудшей, неприемлемой центровка станет тогда, когда зазор между втулкой и поршнем в каком-либо месте по окружности достигнет нулевого значения. А потому любой минимальный зазор, отличный от нуля (0,05 мм), можно считать достаточным для удовлетворительной центровки. Но при работе двигателя поршень с таким зазором в ряде случаев все-таки будет касаться втулки. Поэтому для страховки зазор выбирается большей величины. На практике удовлетворительной считают такую центровку, когда минимальный зазор составляет 0,1 мм.

Ранее упоминалось, что поршень может сохранять примерную соосность с втулкой только при помощи других деталей механизма «движения», прежде всего ползуна. Положение поршня во втулке процентов на 80 зависит от ползуна. Ползун, жестко соединенный с поршнем через крейцкопф и шток, удерживает его от соприкосновения со втулкой. Сам же ползун имеет полную свободу движения только по вертикали. В горизонтальной плоскости эта свобода ограничена параллелью и накладками. Любое отклонение ползуна в пределах его ограниченной свободы в горизонтальной плоскости вызовет практически такое же отклонение поршня во втулке. Если зазор между ползуном и параллелью окажется больше зазора между поршнем и втулкой (зазоры рассматриваются в соответственных местах по окружности как лежащие на одной вертикали), то поршень при работе двигателя начнет касаться втулки, чего в эксплуатации допускать нельзя. Отсюда следует, что зазоры (лежащие на одной вертикали) между ползуном и параллелью (накладками) всегда должны быть меньше зазоров между поршнем и втулкой.

Проверка центровки производится в одном-двух положениях поршня. За первое положение обычно принимается 30за ВМТ по ходу двигателя. Замер зазоров между поршнем и втулкой выполняется сверху в четырех точках по окружности – нос, корма, ЛБ, ПБ. Снизу зазоры не замеряются, так как выполнить это почти всегда невозможно (особенно при коротком тронке). При наличии четырех параллелей зазоры замеряются снизу между всеми ползунами и параллелями и их носовыми и кормовыми накладками. При наличии одной параллели замеры выполняются тоже только снизу с обеих сторон и торцов ползуна. Так как ползун всегда имеет какие-то незначительные перекосы в разных направлениях по отношению к параллели и накладкам, то средние величины зазоров сверху и снизу ползуна получаются примерно одинаковыми, а, следовательно, зазоры сверху можно принимать равными зазорам снизу.

Любое современное судно как в балласте, так и в грузу имеет хоть небольшой, но дифферент на корму. Поршень, имеющий вес в сотни, а то и тысячи килоньютонов и жестко связанный с ползуном, прижимает последний к кормовой накладке параллели. Это значит, что при замерах зазор между торцом ползуна и кормовой накладкой будет равен нулю. При положении в ВМТ (или НМТ) сила веса деталей «движения» направлена вниз по вертикали. При движении поршня от ВМТ к НМТ появляется нормальная сила, воспринимаемая параллелью через ползун. В положении поршня 30за ВМТ эта сила, зависящая от веса поршня, жестко связанных с ним деталей и угла отклонения шатуна от вертикали, достигает такого значения, при котором ползун уже плотно прилегает к параллели. Плотное прилегание ползуна будет продолжаться до 30до НМТ. При движении поршня снизу вверх ползун в том же диапазоне (30после НМТ – 30до ВМТ) будет прижиматься уже к накладкам, т. к. нормальная сила будет действовать в противоположном направлении [6].

Принимая во внимание вышеизложенное, прижимать ползун домкратом, как это рекомендуется в некоторых литературных источниках, нет никакой необходимости. В диапазоне 30после ВМТ – 30до НМТ при замерах зазор между ползуном и параллелью (накладками) всегда будет равен нулю.

Результаты замеров изображаются двумя эскизами в таком виде:

Рис. 3. Места замера зазоров

Приемлемость или неприемлемость центровки определяется путем сопоставления попарно соответствующих зазоров верхнего эскиза и нижнего – нос–нос; корма – корма; ЛБ–ЛБ; ПБ–ПБ.

Из эскизов следует:

Замеры с кормы.

Зазор между поршнем и втулкой – 0,6 мм. Зазор между ползуном и накладкой равен нулю. Это значит, что прижатый к накладке ползун не позволит поршню больше отклониться в сторону кормы и зазор между поршнем и втулкой меньшим 0,6 мм уже не будет. Центровка в этом месте хорошая.

Замеры с левого борта.

Ползун прижат к параллели (зазор равен нулю). При правом вращении двигателя правого исполнения зазор между поршнем и втулкой, равный 0,20 мм, меньшим уже не будет. Центровка в этом месте замеров удовлетворительная.

Замеры с носа.

В эксплуатации при изменении дифферента судна с кормы на нос (штормовые условия плавания) ползун, увлекаемый весом комплекса поршень – шток – крейцкопф должен выбрать зазор 0,25 мм и прижаться к носовой накладке.

На такую же величину переместится в нос и жестко связанный с ним поршень. А так как зазор между поршнем и втулкой составляет всего 0,20 мм, то поршень плотно ляжет на втулку. Центровка в этом месте неудовлетворительная.

Замеры с правого борта.

При движении поршня от НМТ к ВМТ нормальная сила будет стремиться отжать ползун от параллели и прижать его к накладкам. При крене судна на ПБ, что может иметь место как при нормальной погоде, так и в штормовых условиях, ползун обязательно ляжет на накладки, выбрав зазор 0,20 мм. На такую же величину отклонится и поршень. При этом между ним и втулкой с ПБ останется зазор, равный 0,40 мм (0,60–0,20). Центровка в этом месте хорошая.

Общая центровка данного поршня оказалась неудовлетворительной – в одном месте по окружности поршень в работе будет касаться поверхности втулки.

Если возникает сомнение в правильности замеров и позволяет время для выполнения дополнительной работы, желательно произвести замеры еще в одном положении поршня – 30за НМТ по ходу двигателя.

Замеров в этих двух положениях поршня, как показывает опыт проведения данного вида работ, вполне достаточно для точного определения приемлемости или неприемлемости центровки.

Ведущие двигателестроительные фирмы также не настаивают на проведении большого количества замеров. Исключение составляет рекомендация фирмы Б и В для двигателей постройки 50–70 годов 20 столетия, имевших нежесткую конструкцию остова, из-за чего постоянно происходило искажение положения параллелей и блоков цилиндров, нарушавшее нормальную центровку «движения». Для этих двигателей фирма рекомендовала выполнять все замеры в шести положениях поршня, но для расчетов принимать замеры только четырех положений.

Фирма МАН для двигателей типа KZиKSZтребует производить замеры только в двух положениях поршня – 30за ВМТ и 30до НМТ. При этом минимальные рекомендуемые зазоры должны составлять между поршнем и втулкой: нос – 0,15 мм, корма – 0,30 мм, ЛБ (сторона распределения) – 0,20 мм, ПБ (сторона выхлопа) – 0,45 мм, т.е. зазоры с кормы и стороны выхлопа должны быть в два раза больше, чем с противоположных сторон, и это с точки зрения конструктивного исполнения двигателей вполне объяснимо. Соответствующий суммарный зазор между ползуном и торцевыми накладками (нос–корма) должен быть равен 0,20–0,25 мм, а суммарный между ползуном и ходовыми накладками – 0,13–0,18 мм.

Двигатели более поздней постройки типов LMC,LMC/MCE,SMCфирмы МАН–Б и В являются прямоточными длинноходовыми и для лучшей центровки поршня имеют по два двухсторонних самоустанавливающихся (плавающих) ползуна. Фактически у них на каждый цилиндр имеется по 4 ползуна, опирающихся на 4 параллели. Перемещение крейцкопфа (а вместе с ним и поршня) в направлении нос–корма ограничивается торцовыми накладками.

Проверку зазоров фирма рекомендует проводить только в одном положении поршня – 45после НМТ. При этом зазоры между поршнем и втулкой должны замеряться длинным щупом из подпоршневой полости. Положение поршня для замеров выбрано не случайно. Если при 30до или после мертвых точек ползун только начинает плотно прилегать к параллели, то при 45он уже обязательно будет прижат к ней весом деталей. В то же время поршень будет находиться на незначительном удалении от своего самого нижнего положения, что позволяет произвести замеры снизу, из подпоршневой полости. А это в свою очередь упрощает центровку, так как отпадает необходимость в демонтаже цилиндровой крышки и связанных с ним сопутствующих работ.

Плавающая конструкция ползунов позволяет поршню при движении в определенной мере самоустанавливаться в плоскости вращения, а при доводке соосности поршня со втулкой на неработающем двигателе намного упрощает работу. Однако, такая конструкция усложняет устройство крейцкопфного узла и требует проведения работ по замерам зазоров при нулевом дифференте судна.

При положительных результатах процесс центровки на том и заканчивается. При неудовлетворительном положении поршня необходимо, естественно, выяснить причину ненормальности и устранить ее. Для выяснения причины необходимо рассмотреть взаимодействие между собой всех деталей, входящих в комплекс «движения». Схематически «движение» одного цилиндра при положении поршня в ВМТ выглядит следующим образом:

Рис. 4. Схема соединений деталей «движения»

Как уже указывалось выше, все эти детали связаны между собой жестко или гибко. И каждая деталь может оказывать определенное влияние на положение поршня во втулке. Места соединений деталей между собой помечены на эскизе крестиками. При идеальном сочленении всех деталей линия, соединяющая центр днища поршня и центр мотылевой шейки коленвала, будет представлять собой идеальную, непрерывную прямую. При ненормальном соединении деталей в местах, отмеченных крестиками, прямая линия получит изломы, что приведет к отклонению поршня от нормального положения. Следовательно, причину ненормального положения поршня надо искать в местах соединения деталей, в местах вероятного излома общей оси.

В процессе ремонта судна на СРЗ центровка «движения» производится поэтапно в следующем порядке. В цехе производится сборка поршня со штоком и крейцкопфа с ползуном. Точность сборки поршня со штоком проверяется на станке путем замера биения их боковых и торцовых поверхностей. Тем самым проверяется и при необходимости доводится до допустимых величин соосность поршня и штока. На поверочной плите проверяется соосность шеек головных подшипников между собой и рабочей поверхностью ползуна, соосность рабочей поверхности ползуна с отверстием под шток и перпендикулярность оси отверстия под шток с осью шеек головных подшипников. При необходимости, естественно, соосности доводятся до допустимых величин. На плите же проверяется соосность расточки головных и шатунного подшипников. Нижние вкладыши головных подшипников растачиваются или подбираются строго одной и той же толщины. После этого указанные узлы доставляются на судно и монтируются на двигателе [6].

При монтаже обязательно производят точные замеры зазоров в головных и шатунного подшипниках. При столь тщательной сборке узлов «движения» положение поршня во втулке обычно оказывается если не хорошим, то во всяком случае удовлетворительным. Соосность цилиндровой втулки и блока в ремонте проверяется в тех редких случаях, когда в этом возникает серьезное подозрение. Обычно оси вновь устанавливаемых втулок не совпадают с осями блоков на величину, меньше допустимой. Редко в ремонте подвергаются проверке и параллели. При качественном построечном монтаже они многие годы работают безупречно.

При обнаружении недопустимой центровки в эксплуатации (по истечении некоторого времени работы двигателя после ремонта) порядок поиска причины должен быть таким. Сначала проверяются зазоры в головных и шатунном подшипниках. При не изменившихся после ремонта зазорах и отсутствии признаков повреждения вкладышей подшипников можно считать, что в этих местах излома общей оси «движения» нет, что эти соединения не влияют на расцентровку. Затем демонтируется поршень в сборе со штоком. Нормальное состояние деталей крепления (шплинтов, болтов, гаек) штока к поршню является показателем того, что и это соединение не является причиной ненормальной центровки (при условии, конечно, что после ремонта шток не отсоединяли от поршня). Следующая ступень поиска – проверка крепления ползуна к крейцкопфу и прилегание ползуна к параллели и накладкам.

Наиболее вероятными местами нарушения центровки являются посадочное место штока в крейцкопф и узел ползун – параллель (с накладками). Забоина на посадочной поверхности штока или попадание грязи на эту поверхность могут привести к отклонению поршня в ту или иную сторону. Износ параллели или баббитовой заливки ползуна, ненормальности накладок являются причиной наибольших изменений положения поршня во втулке.

Способ устранения недопустимой центровки зависит от нескольких факторов (места соединения деталей, характера и причины излома общей оси «движения», конструктивных особенностей двигателя), и в каждом конкретном случае принимается свой, наиболее оптимальный вариант ремонта.

Подавляющее большинство малооборотных крейцкопфных двигателей имеют жесткую конструкцию остова (за исключением двигателей фирмы Б и В постройки 50–70 годов 20 века), что является предпосылкой надежной работы всей цилиндропоршневой группы и «движения».

Если при постройке или ремонте все этапы центровки выполнены качественно, то вероятность появления внезапной расцентровки в эксплуатации очень мала. Она может возникнуть при повреждении головных или шатунного подшипников (подплавление или выплавление соответственно нижнего и верхних вкладышей), при небрежном монтаже штока в крейцкопф (о чем уже упоминалось раньше), при замене поршня в судовых условиях. Опыт показыва-ет, что каждый третий поршень, замененный в судовых условиях, сочленяется со старым штоком несоосно. Несоосность эта, конечно, ухудшает центровку поршня, но обычно зазоры остаются в допустимых пределах.

И в заключение необходимо обратить внимание на сальник поршневого штока. При обнаружении расцентровки, близкой к предельно допустимой величине, следует проверить зазоры между штоком и сальником и принять соответствующие меры, предупреждающие задир штока.