- •Содержание

- •Введение

- •1 Краткие сведения о производственной деятельности рфяц-внииэф

- •2 Основные сведения о технологическом процессе заточки режущего инструмента

- •3 Описание технологического процесса

- •4 Основное производственное оборудование на участке заточки

- •5 Анализ вредных и опасных производственных факторов

- •6 Результаты аттестации рабочих мест по условиям труда

- •7 Средства защиты от механического травмирования

- •7.1 Осмотр и испытания шлифовальных кругов

- •7.2 Защитные устройства

- •7.3 Средства индивидуальной защиты от механического травмирования

- •8 Производственная санитария

- •8.1 Микроклимат

- •8.3 Вибрация

- •8.3 Освещение

- •8.3.1 Расчет искусственного освещения

- •8.4 Производственный шум

- •8.4.1 Расчет шума

- •8.5 Вентиляция

- •8.5.1 Расчет концентрации пыли на участке заточки режущего инструмента

- •9 Электробезопасность

- •10 Пожарная безопасность

- •11 Экология

- •12 Технико-экономическое обоснование

- •12.1. Экономический эффект замены люминесцентных светильников на светодиодные

- •13 Перспективы развития абразивной заточки режущего инструмента

- •Заключение

- •Список литературы

2 Основные сведения о технологическом процессе заточки режущего инструмента

Обработка металла резанием является одним из основных способов изготовления деталей любых форм и размеров. Для разных видов резания применяются свои типы режущего инструмента: точение и строгание – резцы, сверление – сверла, фрезерование – фрезы. Каким бы ни был инструмент, со временем под действием деформаций и трения он изнашивается, т.е. теряет технологические свойства, падает производительность и качество обработки, возрастает нагрузка на узлы станка и расход инструмента. Одним из самых распространенных видов износа является абразивный, при котором материал царапается и срезается твердыми частицами. Наименее выраженными являются адгезионный (сваривание частиц материалов) и диффузионный (проникание атомов одного тела в другое, находящееся с ним в контакте) износы. Кроме того, участки инструмента, на которые действуют более высокие нагрузки и температуры изнашиваются быстрее по сравнению с менее напряженными. Заточка позволяет вернуть свойства режущего инструмента. Ее выполняют на специальных шлифовальных станках с помощью абразивных кругов.

Основное назначение процесса заточки режущего инструмента [2]:

- обеспечить заданные оптимальные геометрические параметры режущей части инструмента, способствующие повышению его стойкости, точности и производительности обработки;

- обеспечить шероховатость заточенных поверхностей на инструменте в заданных пределах, обеспечивающих качество обработанной поверхности и уменьшение износа инструмента;

- сохранить режущие свойства, присущие инструментальному материалу, обеспечив минимально допустимые изменения в поверхностных слоях инструмента, связанные со структурными превращениями, появлением внутренних напряжений и трещин;

- способствовать экономичной эксплуатации инструмента.

Согласно требованиям ПОТ Р М-006-97 в опытном цехе 1805 КБ-2 имеется отдельный участок для заточки режущего инструмента.

3 Описание технологического процесса

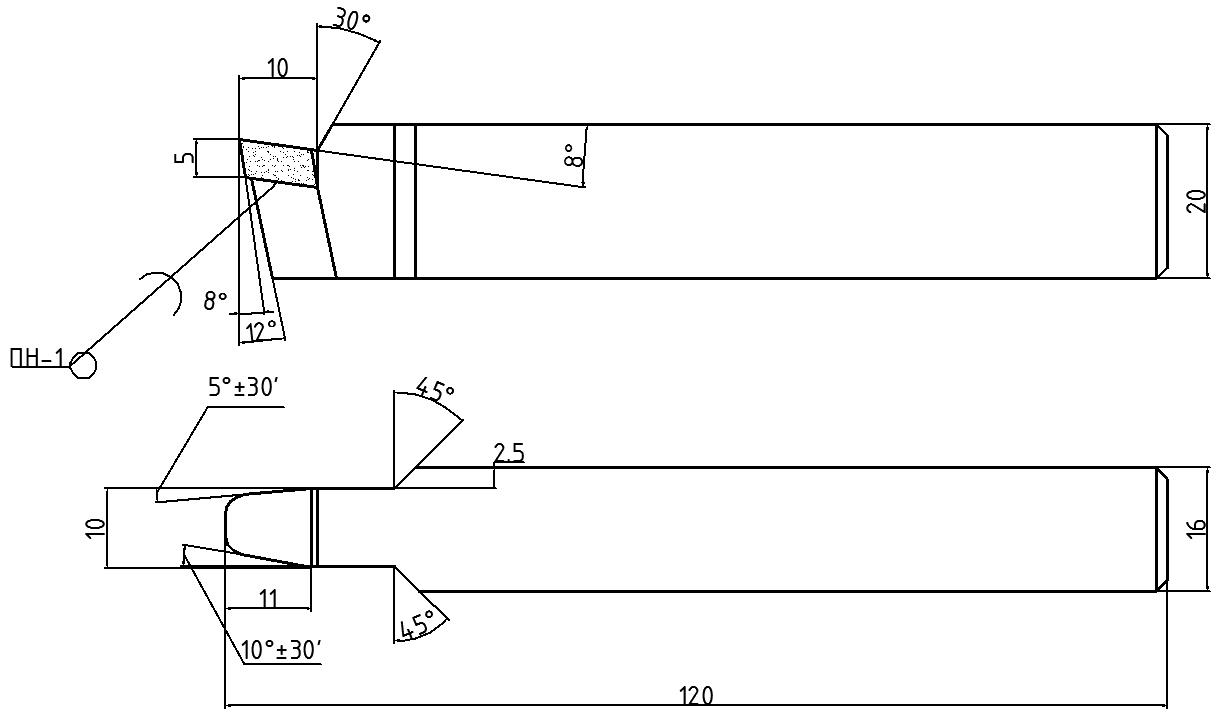

В качестве примера рассмотрим процесс заточки твердосплавного резца, изображенного на рисунке 3.1.

Рисунок 3.1 – Общий вид твердосплавного резца

Типовой технологический процесс заточки и доводки твердосплавного резца показан в таблице 3.1 [2].

Таблица 3.1 – Технологический процесс заточки и доводки резца.

|

Операция |

Содержание операции |

Абразивный и алмазный инструмент (материал – зернистость – твердость – связка) |

Параметр шероховатости заточенной поверхности Ra, мкм |

|

Абразивная заточка (при припуске 0,4 мм и более) |

Заточить главную и вспомогательную задние поверхности по державке |

24А – (40, 25) – (СМ2, С1) – К5 |

5 – 1,25 |

|

Заточить переднюю поверхность под углом γ + (1 – 2)º |

63С – (40, 25) – (СМ2, С1, С2) – К5 |

2,5 – 0,63 | |

|

Заточить главную и вспомогательную задние поверхности под углами α + (2 – 3)º, α1 + (2 – 3)º |

63С – (50, 40, 25) – (СМ2, С1, С2) – К5 | ||

|

|

|

|

|

|

|

|

|

|

|

Продолжение таблицы 3.1 | |||

|

Алмазная заточка (при припуске 0,1 – 0,3 мм) |

Заточить переднюю поверхность под углом γ |

АС4, АС6 – (125/100; 100/80; 80/63) – М1, МВ1, Б156, Б1 |

0,63 – 0,1 |

|

Заточить главную и вспомогательную задние поверхности под углами α и α1 |

АС4, АС6 – (125/100; 100/80; 80/63) – М1, МВ1, Б156, Б1 | ||

|

Алмазная заточка лунок и порожков |

Заточить стружколомающий порожек или лунку |

АС4, АС6 – (125/100; 100/80; 80/63) – М1, МВ1, Б156, Б1 |

0,63 – 0,32 |

|

Алмазная доводка (при припуске 0,05 – 0,1 мм) |

Довести переднюю поверхность по фаске с углом γф |

АС2, АС4 – (63/50; 50/40; 40/28) – Б1, КБ, БП2 |

0,32 – 0,08 |

|

Довести главную заднюю поверхность по фаске с углом α | |||

|

Довести вершину резца по радиусу или дополнительной режущей кромке | |||

В общем виде заточка резцов состоит из 4 основных стадий: обработка державки по задним поверхностям, черновая заточка, чистовая заточка и доводка. Черновая заточка осуществляется кругами из карбида кремния или электрокорунда на керамической связке средней и среднемягкой твердости. Она необходима для снятия большего припуска с меньшим засаливанием круга и меньшей потерей абразивного материала. Чистовая заточка и доводка производятся кругами из синтетических алмазов с мелкой зернистостью. Причем на стадии чистовой заточки в основном используется металлическая связка, т.к. снижается стоимость обработки, а на стадии доводки – бакелитовая, которая обеспечивает более высокий класс чистоты поверхности [3]. Они необходимы для придания инструменту определенных геометрических параметров и величины шероховатости поверхности.

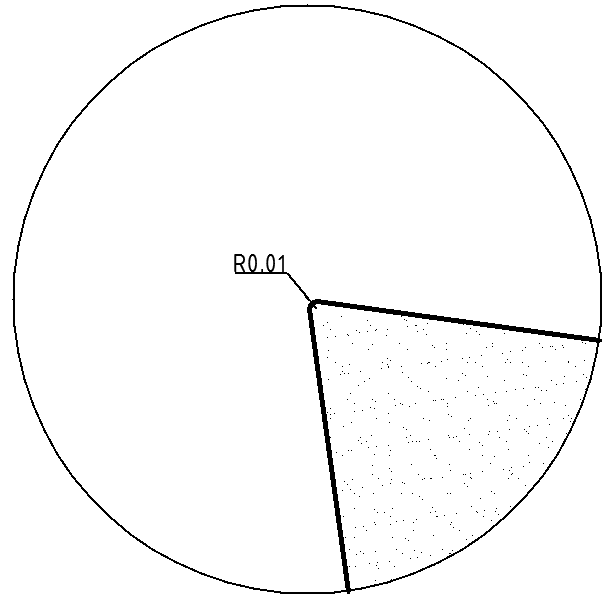

Целью заточки является доводка режущей кромки инструмента до определенного радиуса. Он варьируется от долей до нескольких сот микрометров. Для данного твердосплавного резца радиус режущей кромки равняется 10 мкм (рисунок 3.2).

Рисунок 3.2 – Радиус режущей кромки твердосплавного резца