- •Изучение процесса кристаллизации

- •Теоретические сведения

- •Приборы, материалы, инструмент

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Определение твердости металлов и сплавов

- •Теоретические сведения

- •Приборы, материалы, инструмент

- •Определение твердости по Бринеллю

- •Определение твердости по Роквеллу

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Выявление микроструктуры металлов и сплавов

- •Теоретические сведения

- •Приборы, материалы, инструмент

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Анализ микроструктуры углеродистых сталей

- •Теоретические сведения

- •100 % Перлита - 0,8 % с

- •40 % Перлита - х % с

- •Приборы, материалы и инструменты

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Анализ микроструктуры чугунов

- •Теоретические сведения

- •Приборы, материалы и инструмент

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Параметры испытания при определении твердости методом Бринелля

- •Определение чисел твердости по Бринеллю

- •Выбор нагрузки и индентора для испытаний методом Роквелла

- •Соотношение чисел твердости по Бринеллю и Роквеллу

Приборы, материалы, инструмент

Для проведения работы необходимо иметь приборы типа Бринелля и Роквелла, образцы стали и сплавов цветных металлов, лупу для измерения диаметра отпечатка, напильник, шлифовальные шкурки.

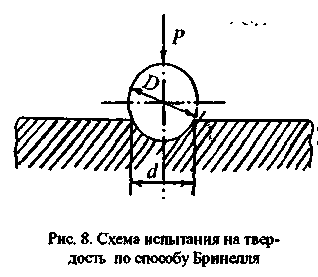

Определение твердости по Бринеллю

Твердость металла по Бринеллю определяют вдавливанием в образец закаленного стального шарика (рис. 8) диаметром 10; 5 или 2,5 мм и выражают числом твердости НВ, полученным делением приложенной нагрузки Р в Н или кгс (1Н = 0,1 кгс) на площадь поверхности образовавшегося на образце отпечатка F в мм2 :

НВ = Р/F Н/мм2 (1Н/мм2 = 1 МПа 0,1 кгс/мм2), F = D h,

где D - диаметр шарика, мм; h - глубина отпечатка, мм.

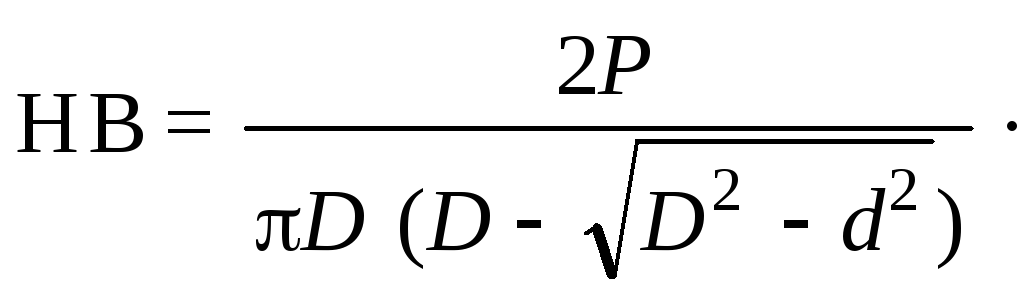

Глубину отпечатка h измерить трудно, гораздо проще определить диаметр d. Тогда

![]()

а число твердости по Бринеллю находится по формуле

(1)

(1)

|

|

|

При определении твердости по Бринеллю шариками различных диаметров нагрузку выбирают исходя из соотношения Р = К · D2, где К - постоянная величина, равная 30, 10, 5 или 2,5, которая выбирается в зависимости от испытуемого материала, толщины испытуемого образца (прил. 1). Часто на практике величину твердости по Бринеллю не высчитывают, пользуются специально составленной |

таблицей (прил. 2). Зная нагрузку, диаметры шарика и отпечатка, по этой таблице можно определить число твердости НВ. Между числами твердости по Бринеллю и пределом прочности при растяжении b металлов существует приближенная зависимость

b к НВ кгс/мм2,

где к - коэффициент, определяемый опытным путем. Коэффициент к имеет следующие значения:

-

Сталь, НВ 175 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Сталь, НВ 175 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Алюминий отожженный . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Дюралюминий . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Медь холоднокатанная . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Медь отожженная . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Сплавы меди (бронзы, латуни). . . . . . . . . . . . . . . . . . . . . . . . . . . . .

0,34

0,36

0,40

0,37

0,35

0,48

0,40

Наличие указанных зависимостей позволяет в ряде случаев использовать метод Бринелля для приближенного определения предела прочности металлов b , не прибегая к сложным испытаниям на растяжение.

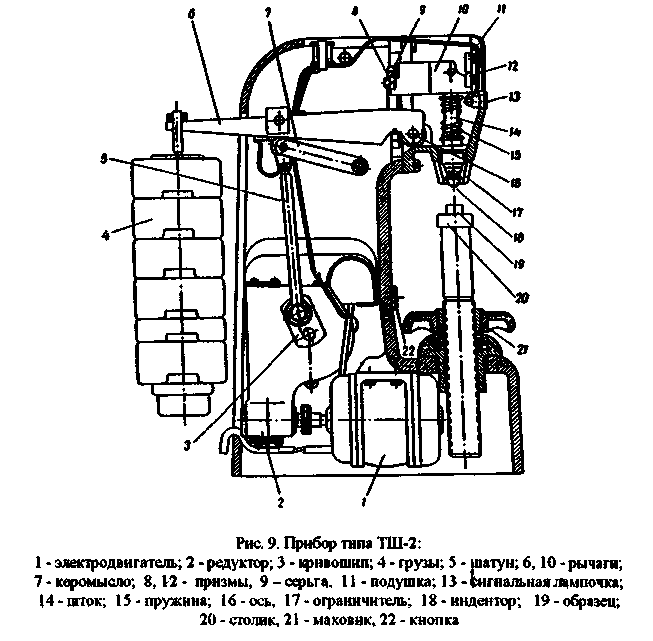

Прибором для определения твердости металлов по Бринеллю является рычажно-механический прибор ТШ-2 (рис. 9).

Порядок выполнения испытаний :

1. В зависимости от материала и толщины образца (прил. 1) определяют диаметр необходимого для испытания шарика, нагрузку и длительность выдержки под нагрузкой. Выбранный шарик закрепляют в штоке 14 (рис. 9), нагрузку устанавливают в виде грузов 4 на подвеске рычажной системы.

2. Подготовленный образец 19 устанавливают на столике 20. При вращении маховика 21 по часовой стрелке образец 19 поджимают к шарику 18 до тех пор, пока ограничитель 17 не остановит его поднятие.

3. Нажатием на кнопку 22 включают электродвигатель 1. К концу установленной длительности приложения нагрузки электродвигатель автоматически выключается. После остановки электродвигателя вращением маховика 21 опускают столик 20 и освобождают образец 19.

4. С помощью специальной лупы измеряют диаметр отпечатка с точностью до 0,05 мм. За расчетный диаметр принимают среднее арифметическое результатов измерения в двух взаимно перпендикулярных направлениях.

5. Измерив отпечаток, числа твердости НВ вычисляют по формуле (1) или находят по таблице (прил. 2).