Лабораторная работа №5

Изучение влияния внешних примесей и времени эксплуатации на

параметры коррозионных процессов стали.

а. Общие сведения

Большое влияние на коррозионную стойкость оказывает способ её производства вследствие различия в химическом составе, обусловленном особенностями этих способов и назначается получаемой стали.

Состав железоуглеродистых сплавов может по–разному сказывается на их коррозионной стойкости.

Из трёх основных структурных составляющих железоуглеродистых сплавов (феррита, цементита и графита); феррит обладает наименьшей коррозионной стойкостью, а графит – наибольшей. Цементит и графит обычно имеют в электролитах более положительные потенциалы, чем феррит, и является по отношению к нему катодами.

В процессе выплавки в железоуглеродистые сплавы попадают сера, фосфор, кремний, марганец, а иногда медь, хром и никель.

Повышение содержания в железоуглеродистых сплавов катодного компонента – углерода, увеличивает скорость их коррозии в непассивирующих растворах кислот за счёт снижения перенапряжения водорода меньше влияет на скорости коррозии в неподвижных нейтральных средах и уменьшает скорость коррозии, способствуя пассивированию сплавов в определённых условиях (преобладание анодного контроля).

Сера заметно снижает коррозионную стойкость железоуглеродистых сплавов в кислотах и атмосфере: участки защитной плёнки около сернистых включений FeS и MnS защищает сплав хуже, чем нормальная окисленная плёнка. Кроме того, сульфиды, разрушаясь в электролите, образуют сероводород, который заметно повышает скорость коррозии.

Фосфор несколько повышает стойкость железоуглеродистых сплавов против атмосферной коррозии, особенно при наличии в них меди и хрома.

Кремний при наличии его в стали в количестве 0.1… 0.1% и в чугунных 1…2% не оказывает влияния на коррозионную стойкость, а при содержании свыше 1% в стали и 3% в чугуне несколько понижает стойкость в связи с ухудшением по отношении к щелочам защитных свойств плёнки, содержащей окись кремния.

Коррозионная стойкость железоуглеродистых сплавов повышается только при высоком содержании кремния (порядка 14%), что соответствует второй границе устойчивости твёрдых растворов, т. е. 2/8 атомной доли.

Марганец практически мало влияет на коррозионную стойкость.

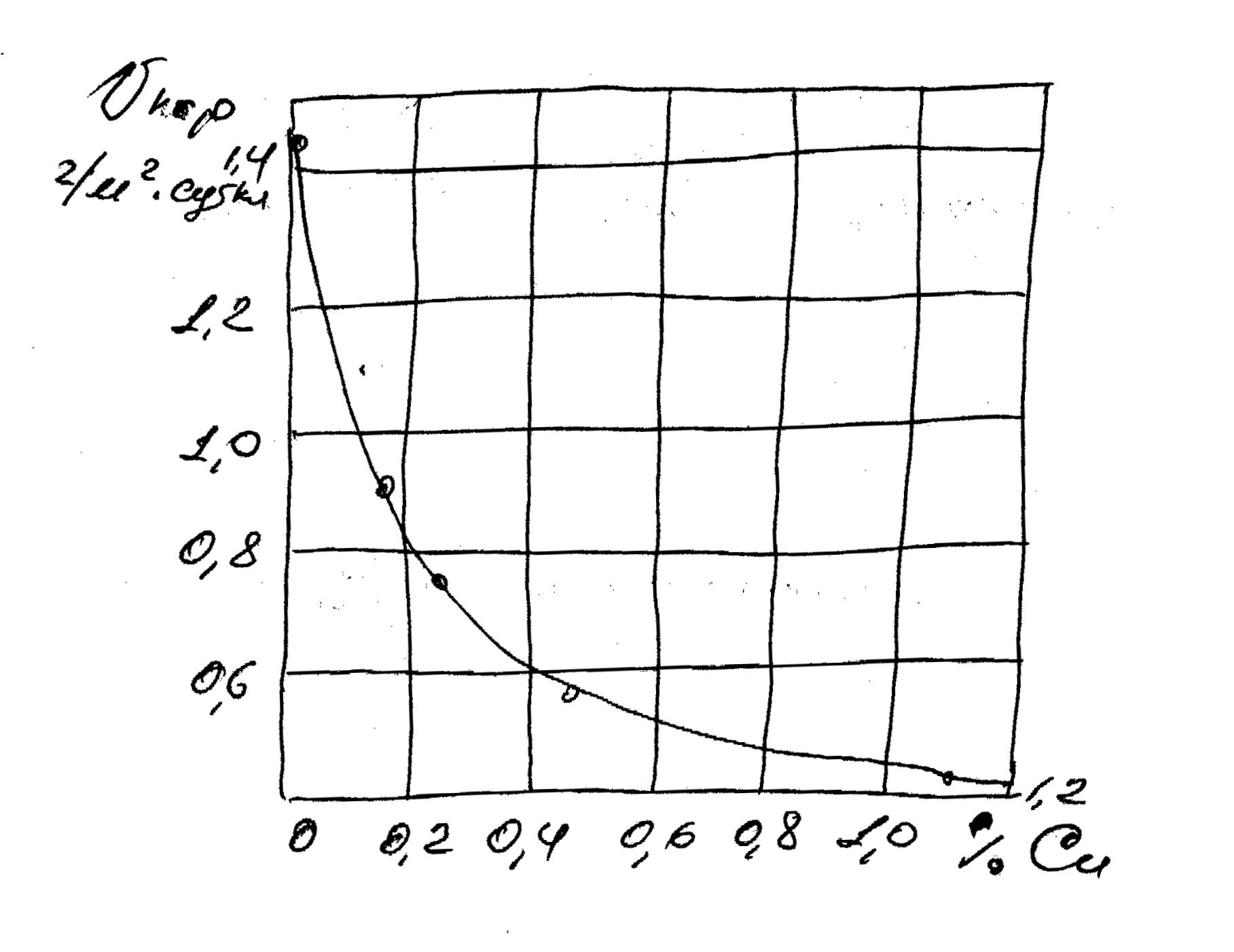

Медь заметно повышает коррозионную стойкость в атмосфере и в воде, не содержащую депассивирующих ионов (например, Сℓ), даже при незначительном её содержании (рис.1)

Рис.1 Влияние содержания меди на скорость атмосферной коррозии стали.

Хром как элемент легкопассивирующийся несколько увеличивает коррозионную стойкость, а при одновременном легировании их медью этот эффект ещё значительнее. С повышением содержания хрома коррозионная стойкость сплавов в различных средах растёт. При достаточно высоком легировании хромом (>13%), получают коррозионностойкие стали.

Никель в небольшом количестве почти не влияет на коррозионную стойкость. С увеличением содержания никеля возрастает стойкость сплавов в щелочных средах.

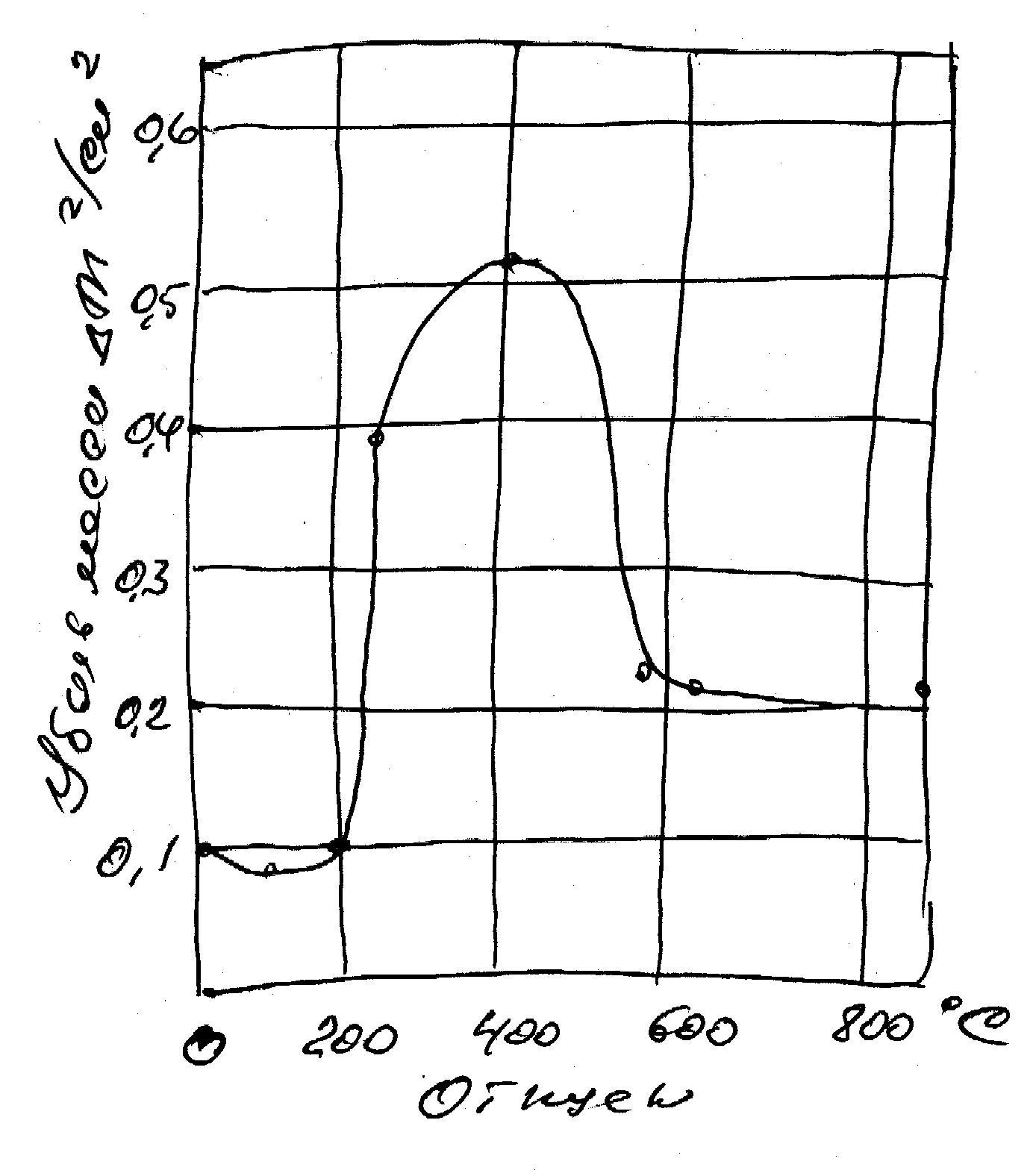

Термообработка железоуглеродистых сплавов почти не влияет на их коррозионную стойкость в атмосферных условиях, заметно изменяет её в нейтральных водных растворах (коррозия с кислородной деполяризацией) и очень сильно – в кислых растворах (коррозия с водородной деполяризацией) (Рис.2)

Изотермическая обработка повышает коррозионную стойкость железоуглеродистых сталей в кислых растворах по сравнению с обычной закалкой и последующим отпуском, что связано с образованием пластинчатых или игольчатых структур (перлит, бейнит), соответствующих коррозионную стойкость, близкую к таковой у сплавов, закалённых на мартене.

|

Вид термообработки |

Потери массы за 1100г, г/м2 | |

|

Сталь Ст2 |

Сталь 15ХСНД | |

|

Отжим при 680 0С на зернистый перлит. Закалка в воду с 640 0С Закалка в воду с 1100 0С |

58.6

25.2 26.3 |

27.7

- 12.4 |

Хорошие результаты достигаются при одновременном легировании углеродистой стали медью и хромом, а также медью, хромом и никелем.

Небольшие добавки к стали 15 ХСНД титана (0.02 – 0.05%) повышают её прочность и свариваемость, а присадка фосфора (0.13 – 0.15%) заметно увеличивает её коррозионную стойкость.

В связи с малой коррозионной стойкостью железоуглеродистых сплавов их сравнительно редко применяют незащищёнными в растворах кислот и щелочей.

б. Проведение работы

Суть работы в том, что на основании литературных опытных данных строят зависимости влияния химического состава стали и длительность эксплуатации на скорость коррозии.

Установить содержания углерода на скорость коррозии железоуглеродистых сплавов:

а. Данные к работе

|

Материал |

% С |

Vкор. г/м2 • ч |

|

Железо Сталь 20 Сталь 45 Сталь 98 Серый чугун |

0.024 0.20 0.47 0.87 3.2 |

0.46 0.68 1.41 2.82 43.7 |

б. Построить график зависимости скорости коррозии от содержания углерода в сплаве.

в. Объяснить характер изменений скорости коррозии, увязав его со структурными составляющими и положительным потенциалом фаз (феррит, цементит, графит)

г. Практические выводы и рекомендации.

2. Установить влияние основных примесей (S, P, Si) на скорость коррозии углеродистой стали.

а. Данные к работе

|

% S |

Vк, г/ь2 сут. |

% P |

Vк, г/м2 сут. |

% Si |

Vк, г/м2 сут. |

|

0.05 0.1 0.12 0.15 |

600 900 1000 1250 |

0.05 0.08 0.1

|

300 500 550 |

0.05 0.1 0.15 |

50 50 50 |

б. Построить общий график зависимости скорости коррозии от содержания в S,P и Si в сплаве.

в. Объяснить силу влияния каждой примеси на коррозионную стойкость сплава и характер хода кривых.

г. Практические выводы и рекомендации.

3. Установить влияние химического состава стали и длительности эксплуатации на скорость коррозии.

а. Данные к работе:

I – низколегированная сталь

II – 3.2 % Ni; 0.02% Р

III – 0.2 % Cu; 0.11% Р

IV – 0.2 % Cu 0.006% Р

|

Годы |

Потери массы кг/м2 год | |||

|

I |

II |

III |

IV | |

|

1 |

0,25 |

0,3 |

0,5 |

0,55 |

|

2 |

0,32 |

0,38 |

0,6 |

0,7 |

|

3 |

0,35 |

0,4 |

0,63 |

0,8 |

|

4 |

0,37 |

0,42 |

0,65 |

0,83 |

|

5 |

0,38 |

0,45 |

0,7 |

0,9 |

|

6 |

0,40 |

0,5 |

0,75 |

0,92 |

|

7 |

0,42 |

0,52 |

0,77 |

1,0 |

|

8 |

0,43 |

0,55 |

0,79 |

1,05 |

б. Построить обобщённый график зависимости скорости коррозии от времени эксплуатации для каждой стали (I, II, III и IV)

в. Объяснить характер хода кривых на графике, обратив внимание на возрастание скорости коррозии в начальный период эксплуатации и её замедление в последующий период. Связать это явление с характером и свойствами окисленных плёнок.

г. Практические выводы и рекомендации.

Форма отчёта

КФ СП ,,ИЭНТ’’ Студент……………………

Кафедра металловедения Группа…………………….

Лабораторная работа №5

Изучение влияния примесей и время эксплуатации на параметры коррозионных процессов стали.

1. Общие сведения о теории.

2. Методика выполнения работы.

3. Опытные данные к работе по каждой примеси (С, Р, S, Si)

4. Графики зависимости скорости коррозии от количества каждой примеси.

Анализ графических зависимостей и выводы.

Опытные данные по влиянию длительной эксплуатации на коррозию сталей (I, II, III и IV)

Обобщённый график зависимостей влияния длительности эксплуатации на величину коррозии.

Анализ полученных зависимостей и выводы.

Принял______________