- •Курс “ технология конструкционных материалов и материаловедение”

- •§ 2. История развития науки.

- •§ 3. Классификация металлических и

- •§ 4. Методы исследования металлов и сплавов.

- •§ 5. Типы связей в металлических телах.

- •§ 6. Атомно-кристаллическое строение металлов.

- •§ 7. Анизотропия свойств металлов.

- •§ 8. Особенности кристаллического строения реальных кристаллов.

- •§ 8. Диффузия.

- •§ 9. Кристаллизация металлов.

- •§ 10 Механизм процесса кристаллизации.

- •§ 11. Число центров кристаллизации и скорость

- •§ 12. Несамопроизвольная кристаллизация.

- •§ 13. Строение металлического слитка.

- •§ 14. Аллотропия.

- •§ 15. Полиморфные превращения.

- •Глава II

- •§ 1. Сплав, система, компонент, фаза.

- •§ 2. Фазы в металлических сплавах.

- •§ 3. Механические смеси.

- •§ 4. Правило фаз.

- •§ 5. Диаграммы состояния двойных сплавов.

- •§ 6. Методика построения диаграмм состояния.

- •§ 7. Правило отрезков.

- •§8. Диаграмма состояния второго типа

- •§ 9. Диаграмма состояния III типа (для случая ограниченной растворимости компонентов в твёрдом состоянии)

- •§10. Диаграмма состояния VI типа для сплавов,

- •§11. Диаграмма состояния V типа для сплавов, компоненты

- •§12. Связь между диаграммами состояния,

- •§13. Понятие о диаграммах состояния

- •Глава III Железо и его сплавы

- •§ 1. Компоненты и фазы в системе железо-углерод.

- •§ 2. Диаграмма состояния железо-цементит

- •§ 3. Первичная кристаллизация сплавов.

- •§ 4 . Вторичная кристаллизация железоуглеродистых сплавов.

- •§ 5. Диаграмма состояния железо-графит

- •§ 6. Классификация чугунов.

- •§ 7 . Классификация углеродистых сталей

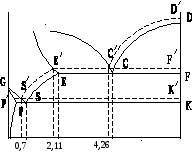

§ 5. Диаграмма состояния железо-графит

(стабильная)

Образование стабильной фазы графита в чугуне может происходить в результате непосредственного выделения его из жидкого или твердого раствора или вследствие распада предварительно образовавшегося цементита.

Процесс образования в чугуне графита, наз. графитизацией.

В стабильной

системе при температуре линии

![]() из жидкости кристаллизуется графит.

При температуре 1153ºС образуетсяграфитная

эвтектика А + Г.

из жидкости кристаллизуется графит.

При температуре 1153ºС образуетсяграфитная

эвтектика А + Г.

По линии

![]() выделяется вторичный графит, а при 738ºС

(

выделяется вторичный графит, а при 738ºС

(![]() )

образуется эвтектоид, состоящий из

феррита и графита.

)

образуется эвтектоид, состоящий из

феррита и графита.

1153

738

Если при эвтектической кристаллизациивыделяется толькографит, то чугун наз.серым, еслиграфит и цементит, тополовинчатым, а еслитолько цементит, тобелым.

Образование в жидкой фазе цементита более вероятно, чем образование графита. Графит образуется при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика.

Ускоренное охлаждение частично или полностью прекращает кристаллизацию графита и способствует образованию цементита.

В жидком чугуне всегда присутствуют различные включения (SiO2,Al3O3, и др.). Эти частицы облегчают образование и рост графитных зародышей. Часто для ускорения процесса графитизации в жидкий чугун вводят графитизаторы (Si,Ni), которые являются дополнительными центрами кристаллизации графита. Графит, образующийся из жидкости, растет из одного центра, разветвляется в разные стороны и приобретает форму сильно искривленных лепестков. Под микроскопом графит выглядит в виде прямолинейных или завихренных пластинок, которые представляют собой сечения графитных лепестков.

Если в процессе кристаллизации образуется цементит (первичный или эвтектический), то при определенных условиях возможен его распад с образованием А + Г. При последующем медленном охлаждении возможно выделение графита из аустенита и образование эвтектического графита в интервале температур 738…727ºС.

Основная масса графита в серых чугунах образуется при кристаллизации из жидкой фазы. Графит, возникающий при распаде аустенит, не образует самостоятельных выделений, а наслаиваетсяна имеющиеся графитные включения, увеличивая их размеры. Если аустенит переохлажден ниже 727ºС, то распад происходит с образованием феррито-цементитной структуры.

§ 6. Классификация чугунов.

Углерод может в чугуне находится как в связанном состоянии в виде цементита, так и в свободном - в виде графита.

Чугун, в котором весь углерод находится в связанном состоянии в виде цементита,называется белым. Его излом имеет специфический светлый блеск из-за наличия цементита.

Чугун, в котором весь или часть углерода находится в свободном состоянии в виде графита,называется серым. Графит придает излому такого чугуна серый цвет.

В зависимости от формы графита и условий его образования различают чугун: серый, высокопрочный и ковкий.

Серый чугун.

Наиболее широкое применение нашли серые чугуны, содержащие 2,4…3,8% С. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства. В связи с этим содержание углерода не превышает 3,8% С. В то же время для обеспечения хороших литейных свойств углерода должно быть не менее 2,4% С.

На свойства чугунов оказывают влияние постоянные примеси.

Кремний, содержание которого в серых чугунах находится в пределах 1,2…3,5% оказывает большое влияние на свойства чугуна.

Охлаждение чугуна в реальных условиях отличается от равновесных. Структура чугуна при этом зависит от химического состава (содержания С и Si) и скорости кристаллизации.

Кремний способствуетпроцессу графитизации. Путем изменения содержания в чугуне углерода и кремния с одной стороны и, с другой стороны, скорости охлаждения, можно получить различную структуру металлической основы чугуна.

Количество марганцав чугуне не превышает 1,25…1,4%. Марганец препятствует процессу графитизации и повышает способность чугуна к отбеливанию (появлению структуры белого или половинчатого чугуна, особенно в поверхностных слоях).

Сера является вредной примесью, ухудшает механические и литейные свойства чугуна, поэтому её содержание ограничивают до 0,1…0,2%.

Содержание фосфорав сером чугуне около 0,2%, но иногда допускается до 0,5% (художественное литьё). При повышении содержания фосфора в структуре образуется фосфористая эвтектика, которая улучшает литейные свойства, увеличивая при этом хрупкость.

Чугуны классифицируются по структуре металлической основы, от которой зависит количество связанного углерода, что определяет и количество свободного углерода в виде графита.

Различают следующие виды чугуна:

перлитный серый чугун – имеет структуру перлит и пластинчатый графит. В этом чугуне связанный углерод в количестве 0,7…0,8% находится в виде цементита, входящего в состав перлита;

феррито-перлитный серый чугун – имеет структуру феррит, перлит и пластинчатый графит. В этом чугуне в зависимости от степени распада эвтектоидного цементита в связанном состоянии находится от 0,7 до 0,1% С;

ферритный серый чугун – имеет структуру феррит и пластинчатый графит. В этом случае почти весь углерод находится в виде графита;

половинчатый чугун – большая часть углерода (свыше 0,8%) находится в виде цементита. Структура – перлит, ледебурит и пластинчатый графит или перлит, цементит и пластинчатый графит.

Процесс графитизации протекает тем полнее, чем медленнее охлаждение. В производственных условиях скорость охлаждения характеризуется толщиной стенки отливки. Чем тоньше отливка, тем быстрее охлаждение и в меньшей степени протекает процесс графитизации, тем больше нужно углерода и кремния.

Механические свойства чугуна обусловлены его структурой, главным образом, графитной составляющей. Графит играет роль надрезов в металлической основе чугуна, поэтому механические свойства чугуна будут зависеть от количества, величины и характера распределения графитных включений.

Чем меньше графитных включений и чем они мельче, тем выше прочность чугуна. Пластинки графита уменьшают сопротивление отрыву, предел прочности и особенно пластичность чугуна. Относительное удлинение при растяжении серого чугуна практически равно 0 (0,5%). Графитные включения мало влияют на снижение предела прочности при сжатии и твердости, поэтому чугун рекомендуется использоватьпреимущественно для изделий работающих насжатие.

Менее значительно графит снижает прочность при изгибе. Твердость чугуна НВ 140…255.

Графит повышаетизносостойкость и антифрикционные свойства чугуна вследствие собственного “смазывающего” действия и повышения прочности плёнки смазки.

Графит улучшаетобрабатываемость резанием, увеличивая ломкость стружки.

Металлическая основачугуна в сером чугуне обеспечивает наибольшую прочность и износостойкость, если она имеет перлитную структуру. Присутствие в структуре феррита, не увеличивая пластичности и вязкости, снижает прочность и износостойкость. Самыми низкими механическими свойствами обладает ферритный серый чугун.

Серый чугун маркируют буквами С – серый Ч – чугун, после букв следуют цифры, которые указывают среднюю величину предела прочности при растяжении.

Серые чугуныпо свойствам и применению можно разделить наследующие группы:

Ферритные и феррито-перлитные серые чугуны (СЧ 00, СЧ 12, СЧ 15, СЧ 18).Структура чугунов перлит, феррит и графит грубой или средней величины. Эти чугуны применяют для изготовления малоответственных деталей, испытывающих небольшие нагрузки при работе (малонагруженные детали сельхозмашин, станков, автомобилей, фундаментные плиты и др.).

Перлитные чугуны (СЧ 21, СЧ 24, СЧ 28, СЧ 32, СЧ 36, СЧ 40) применяют для отливки станин мощных станков и механизмов, поршней, цилиндров, деталей работающих на износ в условиях больших давлений: блоки двигателей, компрессорное, турбинное литьё. Структура таких чугунов – мелкопластинчатый перлит с мелкими завихренными включениями графита.

К перлитным чугунамотносятся так называемыесталистыеимодифицированныечугуны.

Сталистые чугуны(СЧ 24, СЧ 28) получают выплавкой с добавлением в шихту 20…30% стального лома. Чугуны имеют пониженное содержания углерода, что обеспечивает получение более дисперсной перлитной основы с меньшим количеством графитных включений.

Модифицированные чугуны(СЧ 32, СЧ 36, СЧ 40, СЧ 44) получают при добавлении в жидкий чугун перед разливкой специальных добавок – модификаторов (ферросилиций, силикокальций). Модифицирование применяют для получения в чугунных отливках с различной толщиной стенок перлитной металлической основы с вкраплением небольшого количества изолированных пластинок графита средней величины. Модифицированию подвергают низкоуглеродистый чугун, содержащий небольшое количество кремния и повышенное содержание марганца и имеющий без введения модификатора структуру половинчатого чугуна, т. е. П + Л + Г.

Антифрикционные чугуныприменяют для изготовления подшипников скольжения, втулок и др. деталей, работающих при трении о металл, чаще в присутствии смазки. Эти чугуны должны обеспечивать антифрикционность, т. е. малый коэффициент трения. Эти свойства чугуна определяются соотношением перлита и феррита в основе, а также количеством и формой графита. Бывают следующие марки такого чугуна: АЧС-1, АЧС-2, АЧС-3. Детали, работающие в паре с закаленными или нормализованными стальными валами, изготавливают из перлитных чугунов АЧС-1, АЧС-2, для работы в паре с термически необработанными валами - АЧС-3.

Белый и отбеленный чугун.

Белый чугун вследствие присутствия в нем цементита обладает высокой твердостью, хрупок и практически не применяется для изготовления деталей. Основное его количество идет на переработку в сталь.

Отбеленныминазываются чугунные отливки, в которых поверхностные слои имеют структуру белого (или половинчатого) чугуна, а сердцевина – серого чугуна. Между этими зонами может быть переходной слой. Отбел на некоторую глубину (12…30 мм) является следствием быстрого охлаждения поверхности, возникающего в результате отливки чугуна в кокиль или в песчаную форму.

Высокая твердость поверхности (НВ 400…500) обуславливает хорошую сопротивляемость против износа, особенно абразивного, поэтому из отбеленного чугуна изготовляют прокатные валки для листовых станов, колеса, шары для мельниц. Его состав: 2,8…3,6% С; 0,5…0,8% Si; 0,4…0,6% Мn.

Высокопрочный чугун.

Получают присадкой в жидкий чугун небольших добавок магния (0,03…0,07% от массы металла ). По содержанию остальных элементов этот чугун не отличается от обычного серого.

Под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму. Шаровидный графит, имеющий минимальную поверхность, значительно меньше ослабляет металлическую основу чугуна, чем пластинчатый графит. Чугуны с шаровиднымграфитом имеют более высокие механические свойства, не уступающие литой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасить вибрации, высокую износостойкость.

Маркируют высокопрочные чугуны буквами ВЧ и цифрами, которые указывают значение предела прочности на растяжение и относительное удлинение: ВЧ 50-2, ВЧ 60-2, ВЧ 45-5 и тд.

По структуре металлической основы они могут быть такими же, как и обычные серые чугуны.

Отливки из высокопрочного чугуна широко используют в народном хозяйстве: коленчатые валы, крышки цилиндров, детали прокатных станов, корпуса насосов и т.д.

Ковкий чугун

Получают длительным нагревом при высоких температурах (отжигом) отливок из белого чугуна. В результате отжига образуется графит хлопьевидной формы. Такой графит по сравнению с пластинчатым меньше снижает прочность и пластичность металлической основы, которая может быть и ферритнойи реже –перлитной. Наибольшей пластичностью обладает ферритный ковкий чугун, который и применяют в машиностроении.

Чугун имеет пониженное содержание углерода и кремния. Отжиг проводят в две стадии. Первоначально отливки, упакованные в ящики с песком, выдерживают при 950…970ºС. В этот период протекает Iстадия графитизации, т. е. распад цементита, входящего в состав ледебурита и установление стабильного равновесия А + Г. В результатераспада цементитадиффузионным путем образуетсяхлопьевидный графит(углерод отжига). Затем отливки охлаждают до температур, соответствующих интервалу эвтектоидного превращения. При охлаждении происходит выделение из аустенита ЦII, его распад и в итоге рост графитных включений. При достижении эвтектоидного интервала температур охлаждение резко замедляют или дают длительную выдержку при температуре несколько ниже этого интервала. В этот период протекаетIIстадия графитизации: распад аустенита с образованием ферритографитной структуры или распад цементита, входящего в состав структуры перлит, с образованием Ф + Г ( в процессе выдержки ниже эвтектоидной температуры). После окончанияIIстадии графитизации структура чугуна Ф + хлопьевидный графит. Излом его бархатисто-чёрный вследствие большого количества графита. Если не проводить выдержку ниже эвтектоидной температуры, то образуется перлитный ковкий чугун (П + Г), имеющий светлый сталистый излом.

Ковкий чугун маркируют буквами КЧ и цифрами, которые указывают предел прочности на растяжение и относительное удлинение. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Ферритные ковкие чугуны КЧ 37-12, КЧ 35-10 используют для деталей, эксплуатируемых при высоких динамических и статических нагрузках (картеры редукторов, ступицы, скобы). Твёрдость ферритного чугуна НВ 165.

Перлитный

ковкий чугун КЧ 50-4, КЧ 56-4, КЧ 60-3 обладает

высокой прочностью и умеренной

пластичностью и хорошими антифрикционными

свойствами. Твердость его НВ241…269. Из

него изготавливают вилки карданных

валов, звенья и ролики цепей конвейера,

втулки, муфты, тормозные колодки и т. д.

Перлитный

ковкий чугун КЧ 50-4, КЧ 56-4, КЧ 60-3 обладает

высокой прочностью и умеренной

пластичностью и хорошими антифрикционными

свойствами. Твердость его НВ241…269. Из

него изготавливают вилки карданных

валов, звенья и ролики цепей конвейера,

втулки, муфты, тормозные колодки и т. д.