- •Содержание:

- •1. Введение

- •2. Станок мод. 6р13ф3

- •2.1. Техническая характеристика станка

- •2.2. Устройство чпу

- •2.3. Компоновка, основные узлы и движения в станке

- •2.4. Кинематика станка

- •3. Напольный промышленный робот

- •3.1. Техническая характеристика робота

- •3.2. Основные механизмы робота

- •3.3. Захватное устройство робота

- •4. Транспортно-накопительная система

- •4.1. Описание тактового стола

- •5. Заготовка и деталь

- •7.2. Расчет подшипников шпинделя на долговечность

- •7.3. Расчет упругой муфты привода главного движения

- •8. Список литературы

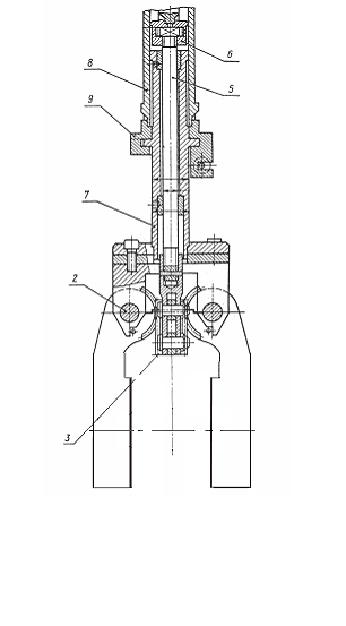

3.3. Захватное устройство робота

Преимуществом исполнительных механизмов с переменным передаточным отношением является возможность достижения больших усилий зажима. Однако наибольшие усилия достигаются обычно лишь в узком диапазоне рабочих перемещений.

В связи с этим для обеспечения надежного удержания объектов манипулирования при широком диапазоне их размеров необходимо использовать в ЗУ исполнительные механизмы с постоянным передаточным механизмом (например, зубчато-реечные, винтовые, некоторые рычажные и др.) или предусматривать переналадку исполнительных механизмов с переменным передаточным отношением (например, рычажного типа).

Н а

рисунке 4 показан вариант конструкции

однопозиционного схвата для деталей

типа дисков и фланцев, имеющих широкий

диапазон диаметров. Рассматриваемая

конструкция обеспечивает центрирование

детали независимо от диаметра. Высокая

стабильность установки (0,05 – 0,07мм)

достигается за счет профилирования

губок схвата.

а

рисунке 4 показан вариант конструкции

однопозиционного схвата для деталей

типа дисков и фланцев, имеющих широкий

диапазон диаметров. Рассматриваемая

конструкция обеспечивает центрирование

детали независимо от диаметра. Высокая

стабильность установки (0,05 – 0,07мм)

достигается за счет профилирования

губок схвата.

Д

Рис. 4. Захватное

устройство робота

4. Транспортно-накопительная система

Для накопления заготовок и позиционирования их пол захват роботом с учетом достаточно большой длительности цикла обработки заготовок выбираем тактовый стол. Тактовый стол является одной из разновидностей тележечных грузонесущих конвейеров. Широкое разнообразие их использования обусловило большое число их конструктивных разновидностей.

4.1. Описание тактового стола

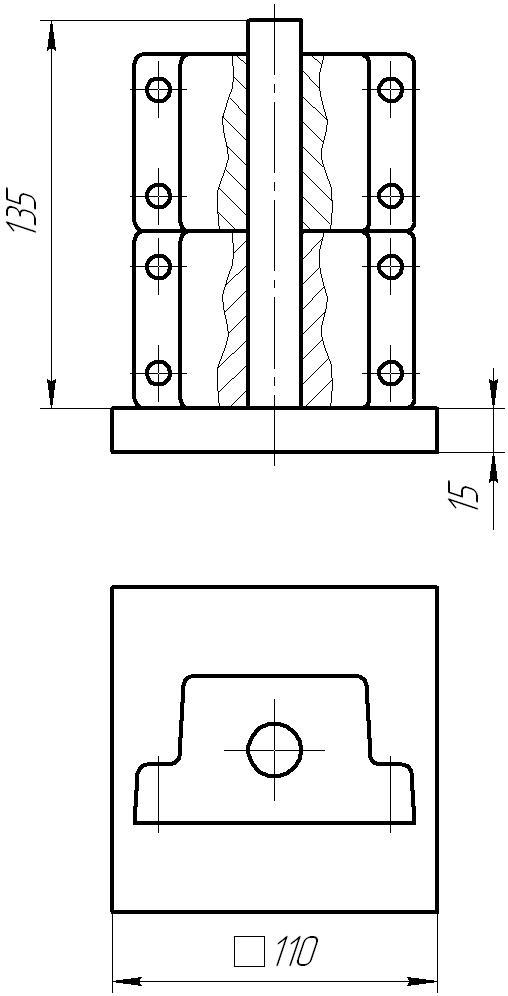

Т

Рис. 5. Схема

расположения заготовок на паллете

тактового стола

![]() ширина

ширина![]() высота):

2050

высота):

2050![]() 1000

1000![]() 1200мм.

Разгрузка платформ осуществляется в

автоматическом цикле с использованием

промышленного робота. На каждой платформе

установлена паллета с приспособлением,

позволяющим расположить на ней 2 детали

на специальном штыре (рис. 5). Учитывая,

что среднее время обработки одной детали

составляет приблизительно 2 минуты, а

количество платформ с паллетами 24

(23 – с

деталями и заготовками, 1 – свободная

для перегрузки готовых деталей),

обеспечивается бесперебойная работа

РТК в течение около 4 часов (выпуск 46

деталей).

1200мм.

Разгрузка платформ осуществляется в

автоматическом цикле с использованием

промышленного робота. На каждой платформе

установлена паллета с приспособлением,

позволяющим расположить на ней 2 детали

на специальном штыре (рис. 5). Учитывая,

что среднее время обработки одной детали

составляет приблизительно 2 минуты, а

количество платформ с паллетами 24

(23 – с

деталями и заготовками, 1 – свободная

для перегрузки готовых деталей),

обеспечивается бесперебойная работа

РТК в течение около 4 часов (выпуск 46

деталей).