капланова

.pdfМинистерство образования и науки, молодежи и спорта Украины ГВУЗ «Приазовский государственный технический университет» Металлургический факультет

А.Г. Присяжный, Е. В. Капланова

Конспект лекций по учебной дисциплине

«Технологические особенности прокатки биметаллов, цветных металлов, порошков и композиционных материалов»

для студентов специальности 7.050401 «Обработка металлов давлением»

со специализацией

«Прокатное и волочильное производство»

Мариуполь 2011 г.

2

ГВУЗ «Приазовский государственный технический университет» Металлургический факультет

Кафедра «Обработка металлов давлением»

А.Г. Присяжный, Е.В. Капланова

Конспект лекций по учебной дисциплине

«Технологические особенности прокатки биметаллов, цветных металлов, порошков и композиционных материалов»

для студентов специальности 7.050401 «Обработка металлов давлением»

со специализацией

«Прокатное и волочильное производство»

Мариуполь 2011 г.

3

1.ВВЕДЕНИЕ К КУРСУ. КРАТКАЯ ХАРАКТЕРИСТИКА БИМЕТАЛЛОВ, ЦВЕТНЫХ МЕТАЛЛОВ, МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И КОМПОЗИТОВ

Курс «Технологические особенности прокатки биметаллов, цветных металлов, металлических порошков и композитов» является одним из основных при подготовке специалистов в области обработки металлов давлением. Сказанное обусловлено тем, что интенсивное развитие современной техники требует создания и широкого применения новых экономичных конструкционных материалов, обладающих комплексом специфических свойств, в частности, повышенными коррозионной и износостойкостью, а также определенными физическими и электрическими свойствами. В качестве указанных материалов все большее распространение получает прокат из цветных металлов и сплавов, порошков и композитов, а также биметаллический сортовой и листовой прокат.

Основными показателями целесообразности производства биметаллического проката являются, прежде всего, его экономичность, а также возможность получения необходимого сочетания свойств прокатываемых изделий. Так для производства 1 т однослойного толстолистового проката из довольно дорогостоящей в настоящее время нержавеющей стали требуется 1,4-1,6 т металла, а для производства 1 т корозионностойкого толстолистового биметалла – не более 0,5 т металла, что дает около 70% экономии нержавеющей стали на 1 т готового листа, а также снижение себестоимости последнего на 30-60%, а, следовательно, существенное улучшение техникоэкономических показателей производства. По данным С.А. Голованенко мировое производство биметаллического проката, в основном толстолистового и проволоки, еще в 1990-1991 году уже составляло не менее 1 млн. т в год. В настоящее время продолжает наблюдаться постоянная тенденция к увеличению мирового объема производства биметаллического проката.

В мировой практике производство цветных металлов опережает по темпам прироста производство черных металлов. При этом в Украине также имеется потенциал для производства некоторых цветных металлов (титана, алюминия, меди и ее сплавов), поэтому рассмотрение

4

технологического процесса прокатки и основных его особенностей является достаточно актуальным.

Порошковая металлургия, характеризующаяся, прежде всего, минимальными затратами (иногда до 10 раз) материалов при производстве изделий и возможностью обеспечения уникальных свойств последних (например, получение проката с определенной пористостью), развивается все более интенсивнее. По данным на 2002 год мировое производство металлических порошков (Fe, Cu, Ni, Co и др.) уже превышало 1 млн. т в год, из которых 500-600 тыс. т. приходилось на готовую продукцию. При этом продолжает наблюдаться постоянный прирост порошковой металлургии в среднем 6…8%, а иногда 15…20%.

Всоответствии с опубликованными в литературе данными прочность некоторых композиционных материалов, в частности полимерных, может достигать примерно 2000 МПа, что существенно превышает прочность, например, конструкционных сталей. В связи с этим по данным некоторых экспертов уже к 2010 году можно будет вполне ожидать того, что конкурентоспособность конструкций, основанных на использовании однородных материалов, по отношению к конструкциям из композитов начнет резко падать.

Кратко охарактеризуем названные выше материалы.

Биметалл – это двухслойный (значительно реже многослойный) металлический материал, состоящий из двух различных металлов, сталей или сплавов, прочно соединенных между собой по всей поверхности соприкосновения, и представляющий собой единое монолитное целое.

Вбиметаллах слои имеют различные функции и соответственно этому обозначаются разными терминами – основной и плакирующий слои или компоненты. Основной слой биметаллов выполняет функцию несущей основные механические нагрузки составляющей, и чаще всего имеет большее, чем у плакирующего слоя, сечение и изготавливается из сравнительно более дешевого металла, стали или сплава (для большинства биметаллов используется низкоуглеродистая сталь). Плакирующий слой чаще всего имеет меньшее сечение (2-50% от общей толщины биметалла), изготавливается из более дорогих металлов или сплавов (алюминия, меди, никеля, титана и др.) и выполняет следующие основные функции:

5

придает поверхности биметаллов специфические свойства (высокая коррозионная стойкость, износостойкость и др.);

или является декоративной поверхностью.

Следует также отметить, что в биметаллах в виде прутков и проволоки для основного слоя используют термин сердечник, а для плакирующего слоя замкнутой формы – оболочка.

Общая усредненная прочность биметалла рассчитывается по известной формуле С.А. Голованенко и Л.В. Меандрова:

вбм восн hосн тпл hпл |

осн впл тпл hпл , |

(1.1) |

||

Н |

Н |

пл |

Н |

|

где σвпл и σвосн – временное сопротивление разрыву соответственно плакирующего и основного слоев, Н/мм2;

σтпл – предел текучести плакирующего слоя, Н/мм2;

Н, hпл и hосн – соответственно толщины: общая, плакирующего и основного слоев, мм;

δпл и δосн – удлинение при растяжении десятикратного образца из материала соответственно плакирующего и основного слоев.

Сортамент биметаллического проката весьма разнообразен и включает в себя листы, полосы, ленты, прутки, проволоку, фасонные профили, а также трубы.

Среди всего многообразия цветных металлов, применяемых в настоящее время для производства проката, наибольший практический интерес представляют алюминий и его сплавы, титан, а также медь и ее сплавы (в частности латуни).

Чистый алюминий (А995, А99, А97, А95) – серебристо-белый легкий металл (плотность 2,7 г/см3) с температурой плавления 660 оС, имеющий низкую механическую прочность (предел прочности 80…100 МПа), высокую пластичность (относительное удлинение 35-40%) и высокие коррозионную стойкость, а также электро- и теплопроводность, поэтому его широко применяют в химической и электротехнической промышленности.

Сплавы алюминия с различными металлами (АМц, АМг, Д1, Д16, АК2 и др.) обладают высокой прочностью (предел прочности до 500-600 МПа) и легкостью. Важно отметить, что удельная прочность алюминиевых сплавов (т. е. прочность, отнесенная к плотности) в

6

несколько раз превышает удельную прочность конструкционной легированной стали, в связи с чем применение рассматриваемых сплавов в качестве конструкционных материалов является достаточно эффективным.

Технически чистый титан выплавляют двух марок: ВТ1-00 (99,53 % Ti) и ВТ1-0 (99,46 % Ti). Титан отличается более высокой, чем алюминий, механической прочностью (σв=300…500 МПа) и имеет небольшую плотность (около 4,5 г/см3), а, следовательно, значительную удельную прочность, что определяет широкое его применение в качестве конструкционного материала (например, в судостроении, самолетостроении, химической промышленности и др.). Кроме того, другими ценными свойствами титана и его сплавов являются жаропрочность (сплавы титана могут эксплуатироваться длительное время при температуре до 550 0С), а также высокая коррозионная стойкость.

Чистая медь (М00, М0, М1, М2, М3) – металл красноватого цвета плотностью 8,9 г/см3 и температурой плавления 1083 оС, обладающий достаточно высокой пластичностью (δ=45%), тепло- и электропроводностью. Как конструкционный материал чистая медь в машиностроении используется редко; основная область ее применения

– электротехническая промышленность. Чаще всего медь применяется для создания сплавов, в частности, латуней (сплавов меди с цинком), наиболее распространенных в технике и отличающихся повышенными механическими свойствами и устойчивостью против коррозии. Для обработки давлением используются так называемые однофазные или α- латуни (цинк в количестве до 39% образует с медью твердый раствор α), обозначаемые марками Л63, Л68, Л80, Л90.

Методом прокатки из цветных металлов получают тонкие и толстые листы, гнутые профили, катанку, мелкие сортовые профили и проволоку. Также цветные металлы используются в качестве защитных покрытий (например, оцинкованные листы).

Металлический порошок (МП) – совокупность находящихся во

взаимном контакте, разнообразных по форме частиц металла или сплава с размерами в пределах 0,001-1 мм. К наиболее характерным свойствам МП можно отнести:

сыпучесть (способность деформироваться без приложения внешних сил);

7

связность (способность не растекаться при свободной насыпке на горизонтальную поверхность);

а также пористость.

Изделия из МП производят методами порошковой металлургии, технологический процесс которой включает следующие основные операции:

получение МП в вихревых или шаровых мельницах, а также распылением струи расплавленного металла;

подготовка шихты (отжиг для снятия наклепа; сортировка по размерам частиц МП при помощи сит или воздушной сепарацией; смешивание);

формование из МП заготовок прессованием (в горячих или холодных пресс-формах, а также в эластичных оболочках под давлением, создаваемым жидкостью), выдавливанием (или экструзией), прокаткой и так называемым шликерным литьем;

спекание заготовок в печах сопротивления или индукционных с защитной атмосферой с целью увеличения их прочности;

дополнительная обработка изделий (например, калибровка с

целью обеспечения требуемой точности размеров).

Формование заготовок из МП и последующее получение готовых изделий методом прокатки имеют сравнительно небольшую историю, и практическое применение их началось в 50-х годах ХХ столетия. В настоящее время прокатывают ленты, полосы и листы толщиной в пределах 0,02-3,00 мм и шириной до 300 мм из порошков железа, никеля, титана и др. металлов, обладающие рядом ценнейших эксплуатационных свойств, таких как жаростойкость, стойкость против коррозии, пористость, что очень важно при изготовлении фильтров, и т.п.

Композиционные материалы (КМ; композиты), впервые полученные вначале 70-х годов ХХ столетия для авиационных и космических конструкций, представляют собой искусственно созданные материалы, образованные объемным сочетанием двух (или более) химически разнородных компонентов с четкой границей раздела между ними и обладающие комплексом новых заранее запроектированных свойств. В общем случае, прочность КМ (т.е. величина разрушающего напряжения), которая в основном зависит от характера взаимодействия

8

его компонентов (или фаз), может быть численно определена из следующего выражения:

σк=σв*Vв+σм*Vм, (1.2)

где V – объемная доля фаз в композите; σ – прочность соответствующей фазы.

Компонент, непрерывный во всем объеме КМ, называется матрицей, которая бывает металлической, полимерной или смешанной (например, при изготовлении подшипников используется комбинация фторопласта и бронзы) и выполняет следующие основные функции:

придает требуемую форму изделиям;

влияет на создание свойств КМ;

защищает арматуру КМ от различных воздействий внешней среды (например, механических повреждений).

Взависимости от материала матрицы различают металлические и полимерные КМ (кратко МКМ И ПКМ).

Арматура КМ (или наполнитель) представляет собой прерывистый, разъединенный в объеме композиции компонент, повышающий прочность матрицы. В качестве арматуры могут применяться весьма разнообразные материалы, некоторыми из которых являются:

нитевидные монокристаллы (или так называемые «усы» или «вискерс») с минимальным сечением порядка 1 мкм, имеющие совершенное строение и, следовательно, достаточно высокую прочность;

металлическая проволока (например, стальная проволока диаметром 20…1500 мкм, изготавливаемая из углеродистой или нержавеющей стали);

волокна (например, волокна бора, карбида кремния или

углеродистые волокна, имеющие предел прочности σв=2,5…3,5 ГПа и удельный вес γ=(1,6-1,8)*103 кг/м3);

тонкодисперсные частицы с размером менее 0,1 мкм, т.е. порошки

(в этом случае упрочнение создается за счет торможения движущихся дислокаций этими частицами).

В зависимости от типа наполнителя КМ подразделяются на следующие основные виды:

9

волокнистые (например, пластик, армированный борными, углеродными и стекловолокнами);

слоистые (двухили трехслойные листы);

дисперсно-упрочненные или кратко ДКМ (например, никель,

упрочненный дисперсными частицами диоксида тория).

КМ получают методами порошковой металлургии, прессованием, литьем под давлением, пневматическим деформированием, экструзией, напылением, а также пропиткой расплавленными металлами пористых каркасов.

Чаще всего обработке давлением, в частности прокатке, подвергают волокнистые КМ с металлической матрицей.

Контрольные вопросы:

Экономическая целесообразность прокатки биметаллов, цветных металлов, порошков и композитов.

Определение биметаллов. Назначение основного и плакирующего компонентов биметаллов.

Расчетное определение общей усредненной прочности биметаллов.

Краткая характеристика основных свойств и областей применения алюминия и его сплавов, титана, меди и ее сплавов.

Дайте определение МП и назовите характерные их свойства.

Перечислите основные операции технологического процесса порошковой металлургии.

Назовите способы формования заготовок из МП.

Определение и классификация КМ.

Численное определение прочности КМ.

Функциональное назначение матрицы и арматуры КМ.

Приведите примеры материалов, применяемых в качестве матрицы и арматуры КМ.

10

2.КЛАССИФИКАЦИЯ БИМЕТАЛЛОВ ПО СОЧЕТАНИЮ СОСТАВЛЯЮЩИХ И ПО ПРИМЕНЕНИЮ

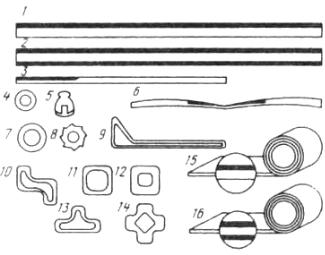

Все известные в настоящее время биметаллы (смотрите рисунок 2.1) можно условно разделить на следующие основные группы:

коррозионностойкие;

антифрикционные;

инструментальные и износостойкие;

проводниковые;

термобиметаллы.

Рисунок 2.1 – Сечение различных биметаллических профилей:

1 – толстолистовой коррозионностойкий биметалл; 2 – толстолистовой 3х-слойный износостойкий прокат; 3–листовой биметаллический прокат для режущего инструмента с местной плакировкой; 4–биметаллическая круглая проволока; 5–фасонный сталеалюминиевый провод для контактных троллейбусных проводов; 6 – сдвоенный биметаллический профиль для самозатачивающихся плужных лемехов; 7–круглый биметаллический профиль; 8– фасонный биметаллический профиль для металлорежущего инструмента; 9 – полособульбовый биметаллический профиль для судостроения; 10-14–фасонный коррозионностойкий биметаллический прокат; 15–двухслойная лента железо+никель; 16–трехслойная лента Al – Fe – Ni

Кратко охарактеризуем каждую из названных выше групп.

К группе коррозионностойких биметаллов, получаемых методами ОМД, относят листовые биметаллы, биметаллические трубы, а также биметаллические сортовые профили и прутки. Рассмотрим более детально коррозионностойкий биметаллический листовой прокат.