- •1. Общетехническая часть

- •2. Специальная часть

- •2.1 Описание изделия

- •2.1.1 Назначение и условия работы изделия

- •2.1.2 Технические условия на наплавку

- •2.2 Характеристика материала конструкции

- •2.3 Характеристика наплавочных материалов

- •2.4 Технология наплавки

- •2.5 Организация контроля качества

- •2.6 Охрана труда и окружающей среды, техника безопасности и пожарная безопасность

Введение.

1. Общетехническая часть.

2. Специальная часть.

2.1 Описание изделия.

2.1.1 Назначение и условия работы изделия.

2.1.2 Технические условия на наплавку (или изготовление).

2.2 Характеристика материала конструкции.

2.3 Характеристика наплавочных (или сварочных) материалов.

2.4 Технология наплавки (или изготовления).

2.5 Организация контроля качества.

2.6 Охрана труда и окружающей среды, техника безопасности и пожарная безопасность.

Выводы

Перечень ссылок.

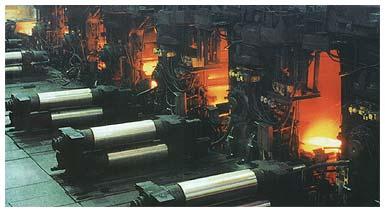

Введение

Фундамент ЛПЦ-1700 закладывался в далеком 1959 году. Работа предстояла масштабная. Проектирование и сооружение первой очереди стана "1700" было проведено в рекордные сроки - за 18 месяцев. Стан был и остается уникальным и гигантским сооружением. По мощности и степени технической оснащенности он не имел себе равных в Союзе и за рубежом. Пуск стана состоялся 25 декабря 1960 года.

Предназначение стана “1700” — изготовление стального листа путем прокатки слябов. Сам сляб представляет собой толстую стальную плиту длиной шесть метров. Слябинговый цех входит в технологический цикл прокатного производства. В сложной производственной цепи комбината этот цех является звеном, предшествующим листопрокатному цеху “1700”. До последнего времени в ЛПЦ-1700 работали нагревательные печи традиционного типа. Доставленные в цех слябы сгружали с железнодорожных платформ, затем помещали в нагревательные печи, где подвергали термообработке, перемещая по печной клети к прокатному “конвейеру”, с помощью специальных толкательных устройств. Слабым местом такой технологии было то, 'что в процессе толкания слябы деформировались, что неизбежно сказывалось на качестве катаного листа. В конечном счете несовершенство технологии оборачивалось для комбината экономическими потерями.

1. Общетехническая часть

Схема организации технологического процесса

Наплавочные материалы со стороны

газ природный

элетроэнергия

наплавки прокатных валков на наплавочном участке

ЛПЦ-1700

Производство и поставка керамического флюса И-КФ 45-60

Результаты совместно проводимых опытных наплавок

Готовая продукция

Цех холодной прокатки

Производство и поставка ленты 8КП

НИРовские работы

Статистические данные по наплавке

Планирование, заказ производство флюса И-КФ 45-65

Технологические

инструкции

Технология наплавки

Нормы расхода материалов-план-факт

Технический отдел

ОНИЛ наплавки ПГТУ

ЛПЦ-1700

Химико-металлургическая фабрика

Наплавочный участок

ЛПЦ-1700

ЦЛМК

Группа валков

Прокатка — процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками (часть валков может быть неприводными). Слова "приводными валками" означают, что энергия, необходимая для осуществления деформации, передается через валки, соединённые с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств.

2. Специальная часть

2.1 Описание изделия

Прокатный валок является рабочей частью прокатного стана. Проходя между прокатными валками, металл обжимается (уменьшается высота поперечного сечения проката) и вытягивается (увеличивается длина проката), приобретая при этом требуемую форму и размеры.

Рисунок 1. Общий вид детали

Прокатный валок состоит из:

бочки — рабочая часть, непосредственно касается металла и производит его деформацию;

шеек — опорная часть, устанавливается на подшипники;

приводных концов — служат для соединения с приводом через муфту или шпиндель.

В зависимости от типа используемых подшипников бывают конусными (под подшипники жидкостного трения) или цилиндрическими (под подшипники качения).

2.1.1 Назначение и условия работы изделия

Поверхность валка работает в очень сложных условиях. Рабочая поверхность подвергается сильным механическим нагрузкам, а так же подвергается высоким термонапряжениям, в связи с чем, процессу восстановления предъявляются жесткие критерии.

2.1.2 Технические условия на наплавку

Наплавке подвергаются шейки и бочки рабочих и опорных валков из марки стали 90ХФ, бочки вертикальных валков из сталей 60ХН и 55, шейки наплавленных композитных валков с осями из стали 60ХН.

При наплавке валков могут наплавляться отдельно бочки, отдельно шейки, а также совместно бочки и шейки. Схема наплавки выбирается исходя из технического состояния валков, подлежащих наплавке.

Наплавка предназначена для восстановления геометрических размеров бочки и шеек валков и упрочнения поверхности рабочей части бочки износостойким слоем. В зависимости от требований к свойствам наплавленного слоя выбирается схема наплавки и применяются соответствующие наплавочные материалы.

Параметры технологического процесса наплавки для каждого типа валков приводятся в Технологической карте наплавки, образец формы которой приведен в Приложении А. Типовые схемы наплавки приведены в приложении Б.

Перед наплавкой изношенные валки подвергаются механической обработке до полного удаления поверхностных дефектов типа трещин, раковин, вмятин, выкрашиваний, сетки разгара, неравномерного износа. После проточки осуществляются замеры восстанавливаемых поверхностей, а результаты замеров заносятся в журнал учета наплавляемых валков (приложение В). Диаметр бочки валка, проточенной под наплавку, не должен быть меньше минимального рабочего диаметра бочки валка минус 15 мм. Технические характеристики валков, предназначенных к наплавке, указаны в таблице 1.

Таблица 1 Характеристики валков, подлежащих наплавке

|

Валок (тип – клеть) |

Номер чертежа |

Диаметр бочки, мм |

Диаметр шейки, мм |

Длина, мм |

Масса, кг |

Марка стали | ||||||

|

макс. |

мин. |

бочки |

общая | |||||||||

|

РВ-01 |

1-34067Б |

900 |

810 |

620 |

1750 |

4340 |

13800 |

9ХФ | ||||

|

РВ-1, 2 |

213с-368 |

1020 |

900 |

620 |

1800 |

4340 |

16110 |

9ХФ | ||||

|

ОВ-2 |

135с-963СБ |

1450 |

1250 |

750 |

1700 |

4760 |

32875 |

9ХФ | ||||

|

ОВ-1 |

489с-327СБ |

1450 |

1370 |

900 |

1700 |

5535 |

33760 |

9ХФ | ||||

|

РВ-3, 4а |

323с-509 |

880 |

810 |

480 |

1800 |

4470 |

12440 |

9ХФ | ||||

|

ОВ-3, 4а |

135с-962СБ |

1300 |

1170 |

650 |

1700 |

4780 |

25090 |

9ХФ | ||||

|

ОВ-4 |

443с-39СБ |

1300 |

1184 |

750 |

1700 |

5495 |

28380 |

9ХФ | ||||

|

ОВ-5-10 |

556с-991 |

1325 |

1220 |

890 |

1750 |

5200 |

29000 |

9ХФ | ||||

|

ВВ-4, 4а |

2-38646 |

800 |

700 |

500 |

380 |

2815 |

1350 |

Ст55 | ||||

|

ВВ-2, 3 |

8-21531 |

900 |

800 |

500 |

450 |

2815 |

6132 |

60ХН | ||||

Примечание: РВ – рабочие валки, ОВ – опорные валки, ВВ – вертикальные валки

Поставленные валки с пониженной твердостью поверхности бочки для получения износостойкого слоя протачиваются под наплавку только по рабочей части бочки на глубину не более 10 - 15 мм.

Размеры валков, как при первой, так и при повторных наплавках, должны соответствовать данным таблицы 1 и условиям п. 3.5. Допускаемые отклонения от заданного диаметра бочки и шеек должны быть в пределах 2 мм. Количество наплавок не регламентируется и определяется исходя из диаметра бочки валка и его технического состояния (наличия дефектов).

Не допускаются к наплавке валки, имеющие кольцевые или продольные (по всей длине бочки) трещины. При наличии кольцевых трещин на бочках, шейках валков и по галтелям дальнейшее их использование под наплавку не допускается.

Усталостные трещины выявляются внешним осмотром. Ультразвуковому контролю дефектоскопами УД-2-12, УД-2-70 (или аналогичными моделями) подвергаются рабочая поверхность бочки валка, поверхность шейки. Возможно применение других способов неразрушающего контроля (в т. ч. зона галтелевых переходов контролируется капиллярно-цветным методом). Ультразвуковой контроль выполняется при температуре не ниже 0 °С, контроль капиллярно-цветным методом – при температуре не ниже + 10 °С. Неразрушающий контроль проводится специалистами ЦЛМК по заявкам цеха.

При исправлении дефектов наплавки на валке ранее наплавленный износостойкий слой на валках удаляется проточкой до полного исчезновения дефектов, согласно п. 3.5 и заплавляется вручную. При повторной наплавке валков необходимо производить полное удаление остатков наплавленного металла до глубины основного (исходного) металла валка.

Удаление глубоких кольцевых и продольных трещин и других дефектов производится кольцевыми проточками глубиной не более 35 мм, минимальной шириной по основанию 20 мм и краями, скошенными под углом 30 – 450 к оси валка. Наименьший допустимый диаметр бочки после проточки и по выточкам не должен быть меньше чем указано в п. 3.5.

При наплавке прокатных валков бандажные кольца снимаются в обязательном порядке.

После проточки под наплавку валок необходимо повторно подвергнуть ультразвуковой дефектоскопии.

Подготовленные к наплавке валки должны быть полностью очищены от ржавчины, масла, загрязнений с помощью металлических щеток и ветоши.

Перечисленные в п. 3.5, 3.6, 3.10, 3.11, 3.12, 3.13, 3.14 технологические операции выполняются специалистами ВШМ.

Восстановление и упрочнение плоских поверхностей валков осуществляется на наплавочном участке ЛПЦ-1700 установкой ПДГО-601/ВС-600С для полуавтоматической сварки в среде защитного газа СО2 по ТИ 227-П-07-2008.