- •Міністерство освіти і науки україни

- •Проект розглянутий кафедрою і допущений до захисту в дек

- •Календарний план

- •62 С., 15 рис., 7 табл., 17 ист.

- •1.Методы регулирования газопроницаемости в доменной печи.

- •1.1 Рациональное распределение материалов и газов по радиусу и окружности доменной печи

- •1.2 Опыт применения утяжеленных подач

- •1.3 Применение в доменной плавке коксового орешка

- •1.4 Влияние смешивания рудного сырья с коксом на газодинамические условия и технико-экономические показатели доменной плавки

- •2 Исследование влияния структуры столба шихтовых материалов, а также их смеси, на его газопроницаемость

- •3 Охрана труда и безопасность в чрезвычайных ситуациях

- •3.1 Охрана труда

- •3.1.1 Анализа условий труда рабочих в доменном цехе

- •3.1.2 Расчет аэрации помещении литейного двора доменной печи

- •3.1.3 Расчет экрана для защиты от теплоизлучения при работе на чугунной летке

- •3.1.4 Пожарная безопасность литейного двора доменного цеха

- •4.2.1. Основные положения.

- •4.2.2. Задание.

- •4.2.3. Исследование инженерного обеспечения СиДнр

- •4.2.4. Защитные мероприятия.

2 Исследование влияния структуры столба шихтовых материалов, а также их смеси, на его газопроницаемость

Одним из методов определения сопротивления материалов движению газов является измерение перепада статического давления газа ∆Р в слое сыпучего материала, который укладывается в газодинамический цилиндр (рис. 2.1) и продувается воздухом с последовательным увеличением его расхода.

|

|

Рис. 2.1 – Лабораторная установка для определения перепада давления газа в слое зернистого материала: 1 – вентилятор; 2 – задвижка; 3 – расходомер; 4 – дифманометр; 5 – соединительный шланг для подвода дутья; 6 – U-образный манометр; 7 – прозрачный газодинамический цилиндр; 8 – зернистый материал; 9 – металлическая сетка

Наибольшее распространение для расчёта перепада давления газа зернистом слое получило уравнение Эргона (Дарси-Вейсбаха), в соответствии с которым

,

(2.1)

,

(2.1)

Ψ – коэффициент газодинамического сопротивления;

Н – высота слоя, м; U – приведенная скорость газа, м / с;

ρг – плотность газа, кг / м3;

dш – диаметр частиц, м;

Ф – фактор формы частиц;

ε – порозность слоя, м3 / м3.

В газодинамическом цилиндре диаметром 0,22 м провели исследование изменения перепада статического давления газа в бинарном слое доменной шихты, не содержащей мелких фракций. Исследовали газопроницаемость столба шихтовых материалов, состоящего из слоев агломерата, окатышей, кокса, а также их смеси. Агломерат и кокс были представлены фракцией 5-7 мм, окатыши 3-5 мм. Результаты проведенных опытов представлены на рис. 2.2 – 2.9. Целью проведенных опытов было сравнение газопроницаемости бинарного слоя доменной шихты и смеси компонентов, а также сравнения газопроницаемости агломерата при различной высоте слоя Н.

Расход воздуха, м3/час

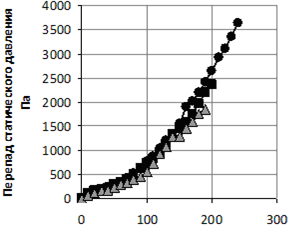

Рис. 2.2 – Изменение перепада статического давления при укладке слоя агломерата различной высоты: ● - высота слоя 250 мм; ♦ - высота слоя 200 мм.

Расход воздуха, м3/час

Рис. 2.3 – Изменение перепада статического давления при укладке слоя, состоящего из смеси агломерата и кокса различной высоты: ● - высота слоя h=200 мм; ■ - высота слоя h=250 мм; ▲- высота слоя h=300 мм.

Расход воздуха, м3/час

Рис. 2.4 – Изменение перепада статического давления при укладке слоя, состоящего из слоев агломерата и кокса одинаковой высоты: ● - высота слоя h=200 мм; ■ - высота слоя h=250 мм; ▲- высота слоя h=300 мм.

Расход воздуха, м3/час

Рис. 2.5 – Изменение перепада статического давления при укладке слоя, неизменной высоты (Н=250 мм), состоящего из: ● – слой агломерата, высота слоя h=250 мм; ■ – смесь агломерата и кокса, высота слоя h=250 мм; ▲- слой, составленный из слоев агломерата и кокса, высота слоя h=250 мм.

Расход воздуха, м3/час

Рис. 2.6 – Изменение перепада статического давления при укладке слоя, неизменной высоты (Н=200 мм), состоящего из: ● – слоя агломерата, (АААА); ■ – смесь агломерата и кокса; ▲- слой, составленный из слоев агломерата и кокса (ААКК).

Расход воздуха, м3/час

Рис. 2.7 – Изменение перепада статического давления при укладке слоя, неизменной высоты (Н=300 мм), состоящего из: ● – слоев агломерата и кокса одинаковой высоты, h=150 мм (ААКК); ■ – слоев окатышей и кокса одинаковой высоты, h=150 мм (ООКК).

Расход воздуха, м3/час

Рис. 2.8 – Изменение перепада статического давления при укладке слоя, состоящего из слоев агломерата и кокса высотой: ♦ – h=200 мм (ААКК); ■ – 250 мм (ААКК); ▲- 300 мм (ААКК).

Расход воздуха, м3/час

Рис. 2.9 – Изменение перепада статического давления при укладке слоя, состоящего из слоев окатышей и кокса, а также их смеси, при неизменной общей высоте слоя (Н=150 мм): ■ – смесь окатышей и кокса, составленная из слоев высотой по 75 мм; ▲ – слой составленный из отдельных слоев окатышей (hо=50 мм) и кокса (hк=100 мм); ♦ – слой составленный из смеси слоев окатышей (hо=75 мм) и кокса (hк=75 мм); ● – слой составленный из отдельных слоев окатышей (hо=100 мм) и кокса (hк=50 мм).

В результате проведенных исследований можно сделать следующие выводы:

1. С увеличением высоты слоя перепад давления возрастает (рис.2.2-2.4).

2. Смешивания агломерата и кокса не дало значимых изменений в газопроницаемости полученной шихты (рис. 2.5, 2.6). Перепад давления в слое, полученный путем смешивания агломерата и кокса, близок к перепаду давления слоя чистого агломерата (высота слоя одинакова).

3. Газопроницаемость бинарного слоя, состоящего из агломерата и кокса выше, чем газопроницаемость бинарного слоя, состоящего из слоя окатышей и кокса (рис.2.7).

4. В условиях доменной плавки высота слоев кокса при загрузке подач ААКК↓ составляет около 0,4 м, что соответствует приблизительно 10 dк при равномерном распределении материала по площади колошника. В процессе движения столба шихты кокс вытесняется в центральные зоны, а в других радиальных зонах нарушается сплошность коксовых прослоек, что приводит к ухудшению газопроницаемости шихты как в «сухой» зоне печи, так и в зоне когезии. По итогам проведенных опытов установлено, что перепад давления (∆Р) в слое доменной шихты составленной из слоев агломерата и кокса высотой 300 мм, что соответствует приблизительно 25 dк, значительно выше чем ∆Р слоя высотой 250 мм, что соответствует приблизительно 20 dк (таблица 2.1).

Таблица 2.1. – Сравнение показателей газодинамического сопротивления доменной шихты при различной высоте бинарного слоя

|

Высота слоя h, мм |

Перепад статического давления ∆Р, Па |

Количество элементарных слоев кокса, dк(hк/dэкв) |

Отношение ∆Р/H |

Прирост ∆Р относительно слоя высотой 200 мм |

|

200 |

1640 |

16,67 |

8,2 |

0 |

|

250 |

1850 |

20,83 |

7,4 |

+12,80 |

|

300 |

2280 |

25,00 |

7,6 |

+39,02 |

5. Смешивания окатышей и кокса позволило увеличить газопроницаемость слоя по сравнению с раздельной загрузкой горизонтальных слоев компонентов (рис. 2.9). Перепад давления в слое, полученный путем смешивания агломерата и кокса, близок к перепаду давления слоя чистого агломерата (высота слоя одинакова).

6. Целесообразно производить загрузку агломерата и кокса таким образом, чтобы формировать слои приблизительно равной высоты, при этом она не должна быть выше 20-22 dк (hк=hа).

На основе полученных экспериментальных данных предлагаю применять следующую систему загрузку шихтовых материалов в доменную печь: КККК↓ АААА↓. При данной системе загрузки высота слоя кокса будет приблизительно равна 21 dк, При этом площадь соприкосновения агломерата и кокса будет минимальна, что исключит перемешивания частиц доменной шихты. Данная система загрузки будет способствовать сохранению слоевой укладки материалов при их опускании в рабочем пространстве печи, обеспечит высоту коксовых окон в зоне размягчения более 20 dк.