- •Міністерство освіти і науки україни

- •Проект розглянутий кафедрою і допущений до захисту в дек

- •Календарний план

- •62 С., 15 рис., 7 табл., 17 ист.

- •1.Методы регулирования газопроницаемости в доменной печи.

- •1.1 Рациональное распределение материалов и газов по радиусу и окружности доменной печи

- •1.2 Опыт применения утяжеленных подач

- •1.3 Применение в доменной плавке коксового орешка

- •1.4 Влияние смешивания рудного сырья с коксом на газодинамические условия и технико-экономические показатели доменной плавки

- •2 Исследование влияния структуры столба шихтовых материалов, а также их смеси, на его газопроницаемость

- •3 Охрана труда и безопасность в чрезвычайных ситуациях

- •3.1 Охрана труда

- •3.1.1 Анализа условий труда рабочих в доменном цехе

- •3.1.2 Расчет аэрации помещении литейного двора доменной печи

- •3.1.3 Расчет экрана для защиты от теплоизлучения при работе на чугунной летке

- •3.1.4 Пожарная безопасность литейного двора доменного цеха

- •4.2.1. Основные положения.

- •4.2.2. Задание.

- •4.2.3. Исследование инженерного обеспечения СиДнр

- •4.2.4. Защитные мероприятия.

1.4 Влияние смешивания рудного сырья с коксом на газодинамические условия и технико-экономические показатели доменной плавки

Кокс и рудное сырье, используемые в доменной плавке, в современных условиях значительно различаются по крупности, ввиду чего газопроницаемость шихты в печи существенно зависит от того, в какой мере эти материалы перемешиваются при загрузке на колошник. От степени их смешивания в процессе загрузки зависит не только характер взаимного расположения кусков разной крупности, но и равномерность их распределения по сечению печи, что влияет на использование газа и на технико-экономические показатели плавки.

Днепродзержинском индустриальным институтом на заводе им. Петровского исследовано влияния загрузки рудных материалов в смеси с коксом на работу печи. Предварительно в лабораторных условиях изучили газопроницаемость слоя, состоящего из фракций различной крупности, при разных режимах загрузки.

Материалы продували компрессорным воздухом (5 ат) в цилиндре диам. 300 мм и высотой 700 мм с регулированием его расхода.

Перепад давления измеряли на высоте 0,5 м при расходе воздуха, соответствующем приведенной скорости (в расчете на полное сечение цилиндра) 0,9 м/с, что обеспечивало соблюдение условий автомодельности для всего диапазона размеров исследованных фракций.

Загружали агломерат крупностью от 5—0 до 25— 15 мм. Для каждой пары исследуемых фракций измеряли перепады давления воздуха в цилиндре и насыпную массу агломерата при расположении мелкой и крупной фракций двумя слоями и при их загрузке в смеси. По насыпной плотности можно было судить о величине порозности при разных условиях загрузки.

Измерения проводили при различном соотношении фракций. Количество фракций 5—0 мм изменяли от 0 до 100% через каждые 10%.

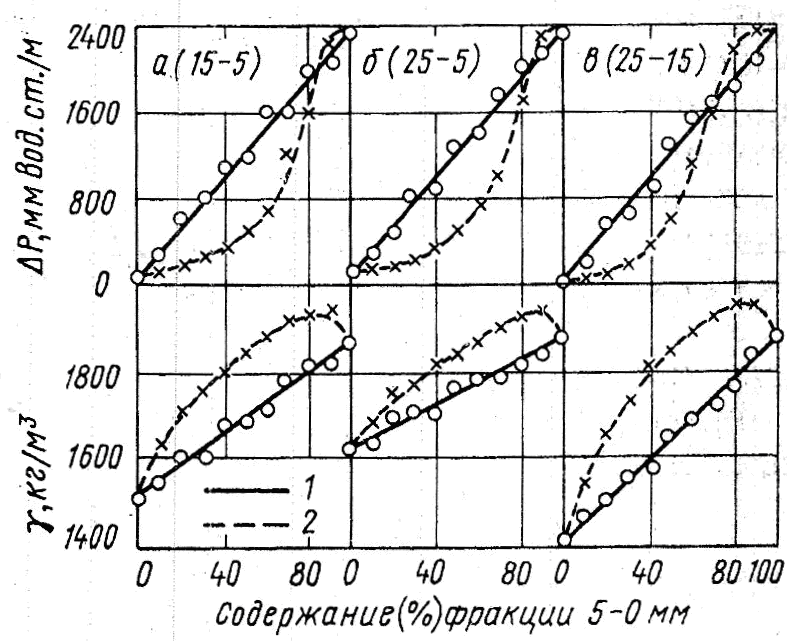

На рисунке 4.1 приведены результаты исследования газопроницаемости слоя при загрузке фракций разного размера в комбинации с фракцией 5—0 мм.

Следует отметить неодинаковый характер зависимости насыпной массы слоя от содержания мелкой фракции. При загрузке слоями (1) изменение получается практически линейным. При загрузке в смеси (2) оно нелинейно. Общая насыпная масса при загрузке обеих фракций в смеси всегда больше, чем при их послойной укладке; следовательно, порозность слоя при смешивании фракций разной крупности уменьшается. Наибольшее различие в величине у по кривым 1 и 2 наблюдалось в серии опытов на рис. 1, в с фракциями 5—0 мм и 25—15 мм, больше всего различавшихся по крупности. При смешивании этих фракций насыпная масса получается на 11 —13% большей, чем при послойной загрузке.

Уменьшение порозности при смешивании материалов разной крупности не всегда сопровождается ухудшением газопроницаемости. Судя по кривым ∆Р (рис. 4.1), смешивание фракции, несмотря на уменьшение порозности, приводит в большинстве случаев к увеличению газопроницаемости слоя, причем весьма значительному. Влияние порозности как таковой в данном случае не является определяющим. Более существенное значение здесь имеет изменение размеров межкусковых каналов, свободных для прохода газа.

Более заметно проявляется влияние порозности при содержании мелочи выше 70%, когда при загрузке в смеси получается худшая газопроницаемость, чем при раздельной.

Таким образом, для материала, содержащего наряду с более крупными фракциями также и мелочь 5—0 мм, загрузка их в смеси обеспечивает более высокую газопроницаемость слоя, чем раздельная загрузка.

Рис. 4.1. Изменение перепада давлений (∆Р) и насыпной массы (γ) агломерата при послойной укладке (1) и при загрузке в смеси (2) фракции 5—0 мм с более крупными фракциями а-в (цифры в скобках — мм)

Аналогичные результаты были получены в тех случаях, когда вместо фракции 5-0 мм применяли фракцию 3-0 или 5-4 мм.

При смешивании фракции 5-3 мм с более крупными получили иные результаты (рис. 2). В этих опытах изменение насыпной массы слоя γ и перепад давлений ∆Р при смешивании изменились аналогично. Переход от послойной укладки к загрузке смеси сопровождался уменьшением порозности и газопроницаемости; лишь в одном случае изменение условий загрузки практически не повлияло на эти показатели (рис. 4.2, а).

Уменьшение перепада давления на 1 м высоты слоя в результате смешивания фракций разной крупности с фракцией 5-0 мм при ее содержании до 30% достигало 600-700 мм вод, ст. или примерно 60-70%.

При удалении мелочи 3-0 мм из агломерата переход от смешанной к послойной загрузке фракций уменьшал газодинамическое сопротивление слоя лишь на 30—50 мм вод, ст., или на 20—25%.

Рис. 4.2. Изменение перепада давлений (∆Р) и насыпной массы (γ) агломерата при послойной укладке (1) и загрузке в смеси (2) фракции 5 - 3 мм с более крупными фракциями а-г (цифры в скобках — мм)

Таким образом, относительное изменение перепада давлений на 1 м высоты слоя для агломерата, содержащего 5-30% мелочи, в 2-3 раза больше, чем без мелочи, а абсолютные значения перепада при наличии мелочи в 14—20 раз выше, чем при ее отсутствии. (Рассортировка агломерата по фракциям с раздельной их загрузкой обеспечивает повышение газопроницаемости шихты лишь при условии полного отсева мелочи (5-0 мм).

Рис. 4.3. Изменение газодинамического сопротивления реальной шихты в зависимости от содержания мелочи при послойной укладке кокса и агломерата (1) и при их загрузке в смеси (2)

Рис. 4.4. Изменение газодинамического сопротивления шихты в зависимости от содержания мелочи при послойной загрузке кокса и окатышей (/) и при их загрузке в смеси (2)

Для практики важно знать количественное изменение газопроницаемости при смешивании агломерата и кокса, имеющих реальный гранулометрический состав.

Перепад давлений в слое из этих материалов измеряли на установке с цилиндром диам. 520 мм и высотой 700 мм.

Использовали кокс крупностью 80—40 и агломерат крупностью 40—0 мм, меняя в них содержание фракций 5—0 мм в агломерате от 0 до 40% через каждые 5%.

Перепад измеряли (рис. 4.3) при приведенной скорости газа 0,9 м/с. Смешивание кокса и агломерата реального гранулометрического состава уменьшило газодинамическое сопротивление слоя на 12-25%.

Исследовали также изменения газопроницаемости слоя при смешивании кокса с окатышами, содержащими до 10% мелочи. В этих опытах при смешивании было выявлено на 17-25% большее сопротивление материалов, чем при послойной укладке (рис. 4.4). Сопротивление слоя при смешивании изменялось значительно меньше, чем в опытах с агломератом.

Как известно, повышение равномерности распределения материалов по сечению печи сопровождается увеличением газодинамического сопротивления столба шихты. Поэтому смешивание рудного сырья с коксом, улучшая газопроницаемость ввиду особенностей размещения мелких и крупных кусков, в то же время должно способствовать снижению газопроницаемости вследствие более равномерного распределения материалов.

Фактическое изменение газопроницаемости шихты в результате смешивания рудных материалов с коксом и влияние такой загрузки на работу печи может быть установлено только опытным путем.

Более полного смешивания рудного сырья с коксом в существующих производственных условиях удается достичь при загрузке в один скип рудной сыпи и кокса, размещаемого сверху. При опрокидывании скипа и высыпании материалов в приемную воронку и затем на большой конус и в печь материалы оказываются в значительной степени перемешанными между собой: более мелкий и тяжелый рудный материал внедряется между кусками кокса.

Влияние условий загрузки на технико-экономические показатели доменной плавки исследовали на печи полезным объемом 1033 м3.

Загрузка рудного сырья и кокса в один скип при существующей схеме шихтоподачи с вагон-весами затруднительна. В частности, при этом число перемещений вагон-весов увеличивается вдвое, так как в карман набирается порция рудной сыпи, соответствующая только половине объема скипа. Это значительно снижает производительность участка загрузки.

Для облегчения работы машинистов вагон-весов массу подачи с переходом на совместную загрузку рудных материалов и кокса увеличили более чем на 30%, обеспечив предельное заполнение скипа.

Для проведения опытных плавок в электросхему загрузки потребовалось внести некоторые изменения, обеспечивающие необходимую согласованность работы вагон-весов и коксовых затворов.

Перед опытными плавками на печи применяли цикличную систему загрузки Р2К2 ↑ КР2К ↑. В опытный период применяли преимущественно цикличную загрузку, состоявшую из одной подачи с загрузкой рудных материалов на дно скипа и одной подачи с загрузкой кокса на дно скипа. При этом, подача состояла из 20,5 т рудной сыпи и 6,5—6,7 т кокса.

Технико-экономические показатели работы печи в опытный и сравнительный периоды сопоставлены в табл. 4.1.

Таблица 4.1. Технико-экономические показатели работы доменной печи объемом 1033 м3 при загрузке рудного сырья в смеси с коксом (I) и при обычной загрузке (II)

|

Показатели |

I |

II |

|

Производительность, т в сутки |

1727 |

1669 |

|

Расход кокса (сухого), кг/т чугуна * |

591 |

601 |

|

То же, % |

98,3 |

100,0 |

|

Интенсивность плавки по коксу, т/м3 |

(98,0) |

|

|

Доля подготовленного железорудного |

1,020 |

1,002 |

|

сырья, % |

97,3 |

96,7 |

|

В том числе окатышей |

38,8 |

46,8 |

|

Содержание кремния в чугуне, % |

0,74 |

0,68 |

|

Выход шлака, кг/т чугуна |

518 |

507 |

|

Основность шлака (CaO/SiO,) |

1,25 |

1,25 |

|

Расход природного газа, м3/т чугуна |

85,7 |

85,5 |

|

Расход кислорода, м3/т чугуна |

1,6 |

— |

|

Температура дутья, °С |

1072 |

1041 |

|

Избыточное давление колошникового газа,ат |

1,01 |

1,01 |

|

Перепад давления (дутье — колошник), ат |

1,20 |

1,20 |

|

Простои, % |

0,45 |

0,50 |

Наличие в цикле подачи с загрузкой кокса на дно скипа было обусловлено стремлением подгрузить периферию, так как при преимущественном использовании подач с загрузкой рудной сыпи на дно скипа содержание двуокиси углерода на периферии снижалось, а в осевой и промежуточной зонах повышалось.

Применение цикличных загрузок с различным соотношением указанных подач дает возможность регулировать распределение рудных нагрузок по сечению печи.

На новом режиме загрузки печь работала 10 дней. Сравнительный период после опыта тоже продолжался 10 дней.

В течение опытного периода имелись некоторые обстоятельства, усложнявшие работу печи, что отрицательно влияло на технико-экономические показатели. Основные трудности были связаны с напряженной работой машинистов вагон-весов. На протяжении всего опытного периода загрузка была узким местом в работе печи, что затрудняло устранение возникающих по разным причинам неполнот. В ряде случаев печь работала на агломерате с рудного двора, отличающемся повышенным содержанием мелочи.

В опытном периоде увеличилась интенсивность плавки в результате улучшения газодинамических условий в печи. При более форсированном ходе перепад давлений был таким же, как и в сравнительном периоде. Газопроницаемость шихты улучшилась, несмотря на некоторое повышение равномерности распределения материалов, подтверждавшееся более равномерным распределением содержания двуокиси углерода по радиусу (рис. 4.5).

На опытных плавках удельный расход кокса снизился при приведении к одинаковым условиям на 12 кг/т чугуна, или на 2,0%, а производительность печи возросла на 3,8%.

Можно считать, что смешивание рудного сырья с коксом при загрузке доменной печи, обеспечивая увеличение газопроницаемости шихты и более равномерное распределение материалов, способствует улучшению условий плавки и повышению ее технико-экономических показателей.

Кратковременность опытного периода была обусловлена значительными трудностями при подаче рудной сыпи и кокса в один скип. Можно усилить смешивание материалов и без такой загрузки. В частности, это достигается путем набора на малый конус двух скипов материалов: коксового и рудного с расположением кокса под слоем рудной сыпи.

Влияние такой загрузки на показатели доменной плавки исследовали на печи полезным объемом 700 м3, выплавлявшей передельный чугун. В обычных условиях на печи применяется система загрузки Р2К2 - При этом подача состоит из 13 т рудных материалов и 3,7—4,1 т кокса.

Рис. 4.5. Распределение содержания двуокиси углерода в газе по радиусу колошника доменной печи объемом 1033 м3 при обычной послойной загрузке рудного сырья и кокса (1) и при их загрузке в смеси одним скипом (2)

Можно усилить смешивание материалов и без такой загрузки. В частности, это достигается путем набора на малый конус двух скипов материалов: коксового и рудного с расположением кокса под слоем рудной сыпи.

Влияние такой загрузки на показатели доменной плавки исследовали на печи полезным объемом 700 м3, выплавлявшей передельный чугун. В обычных условиях на печи применяется система загрузки Р2К2 - При этом подача состоит из 13 т рудных материалов и 3,7—4,1 т кокса.

Соотношение размеров загрузочного устройства на этой печи таково, что во вращающейся воронке размещается только один скип материалов.

Рис. 4.6. Распределение двуокиси углерода по радиусу колошника доменной печи объемом 700 м3 при различных системах набора рудного (Р) и коксовых (К) скипов

При наборе двух скипов на малый конус значительная часть материала второго скипа размещается в неподвижной приемной воронке. В связи с этим электросхему работы распределителя шихты изменили таким образом, чтобы он вращался только после загрузки на малый конус первого скипа каждой

пары.

В течение опытного периода продолжительностью 30 суток применяли различные системы загрузки в сочетании с набором двух скипов на малый конус.

Наиболее эффективной в смысле смешивания была загрузка по системе КРКР ↓, при которой расположение каждой пары рудного и коксового скипов на малом конусе благоприятствует смешиванию. Однако ввиду особенностей электросхемы работы распределителя рудный материал при этом грузится в печь без вращения воронки.

Таблица 4.2. Технико-экономические показатели работы доменной печи объемом 700 м3 при наборе кокса и агломерата на малый конус (I) и при обычной загрузке (II)

|

Показатели |

I |

II |

|

Производительность, т в сутки |

1399 |

1292 |

|

Расход кокса (сухого), кг/т чугуна |

546 |

562 |

|

Интенсивность плавки по коксу, т/м3 в сутки |

1,229 |

1,165 |

|

Доля агломерата в шихте, % |

100,0 |

100,0 |

|

Расход материалов, кг/т чугуна: металлодобавки |

21 |

37 |

|

сырой флюс |

50 |

54 |

|

конверторный шлак |

11 |

54 |

|

Содержание кремния в чугуне, |

0,78 |

0,79 |

|

Выход шлака, кг/т чугуна |

479 |

493 |

|

Основность шлака (CaO/SiO) |

1,26 |

1,26 |

|

Расход природного газа, м3/т чугуна |

80 |

86 |

|

То же, кислорода |

21,9 |

24,0 |

|

Температура дутья, °С |

1062 |

1047 |

|

Избыточное давление колошникового газа, ат. |

1,06 |

1,08 |

|

Перепад давления (дутье — колошник), ат. |

1,03 |

1,01 |

|

Простои, % |

0,33 |

0,15 |

|

Тихий ход, % |

0,38 |

0,19 |

Чтобы обеспечить равномерность кругового распределения материалов, эту систему загрузки чаще использовали в комбинации с системой Р2К2↓ или РКРК↓, что попутно позволяло подгрузить периферию рудным материалом.

По тем же соображениям использовали систему загрузки РК2Р↓ и КР2К↓. По эффективности смешивания обе эти системы уступают системе КРКР↓, так как из двух пар скипов только одна имеет благоприятное для смешивания расположение рудного материала и кокса. Однако они более удобны для машинистов вагон-весов.

На рис. 4.6 приведены кривые радиального распределения двуокиси углерода при различных системах загрузки.

Наиболее приемлемой по равномерности кругового и радиального распределения газа, а также по удобству для машинистов вагон-весов оказалась система загрузки РК2Р↓.

Показатели работы печи в исследуемый период приведены в табл. 2. Для сравнения взяли близкий по условиям доопытный период продолжительностью 9 суток.

Переход на новый режим загрузки способствовал улучшению использования газа и повышению газопроницаемости шихты, что позволило увеличить интенсивность плавки. Это обеспечило повышение производительности печи на 7,0% при снижении удельного расхода кокса на 2,5% (после приведения к, одинаковым условиям) [11-12].

Выводы

1.Изменение условий загрузки фракций разной крупности оказывает различное влияние на газопроницаемость агломерата в зависимости от наличия в нем мелочи 5—0 мм. При отсутствии мелочи повышение газопроницаемости слоя обеспечивается раздельной загрузкой фракций разной крупности, тогда как при ее наличии улучшение газопроницаемости достигается путем загрузки этой фракции в смеси с другими.

2. Степень изменения газопроницаемости агломерата при переходе с послойной загрузки разных фракций на одновременную при наличии мелочи в агломерате значительно больше, чем при ее отсутствии. В частности, относительное изменение перепада давлений на 1 м высоты слоя для агломерата, содержащего 5—30% мелочи, в 2—3 раза выше, чем; без мелочи, а по абсолютной величине перепад при наличии мелочи в 14—20 раз выше, чем при ее отсутствии.

3. Смешивание кокса крупностью 80—40 мм с агломератом, содержащим 5—40% фракций 5—0 мм уменьшает газодинамическое сопротивление шихты на 12—25% по сравнению с получаемым при послойной укладке тех же материалов. При смешивании кокса с окатышами, содержащими 10% мелочи, газодинамическое сопротивление слоя, наоборот, повышается.

4. На печи объемом 1083 м3 завода им. Петровского применение новой системы загрузки способствовало увеличению газопроницаемости шихты более равномерному распределению материалов повышению производительности и снижению расхода кокса.