Будмат

.pdf

Лабораторна робота № 8

ВЛАСТИВОСТІ БУДІВЕЛЬНИХ РОЗЧИНІВ

8.1 Загальні відомості

Будівельний розчин – штучний камінь, одержаний в результаті тверднення спеціально підібраної суміші, яка складається із в’яжучого (цемент, вапно, глина, гіпс), дрібного заповнювача (пісок крупнистий 0,16…5 мм) води і в необхідних випадках – добавки. Суміш до тверднення називають розчиновою Будівельні розчини діляться за призначенням: кладкові (мурувальні), штукатурні (тинькувальні), спеціальні (акустичні, тампонажні, кислототривкі та ін.); за середньою густиною в сухому стані : важкі ( ρм>1500 кг/м3), легкі ρm<1500 кг/м3; за видом в’яжучих речовин і домішок: прості (цементні, вапняні, гіпсові) та змішані (цементно-вапняні, вапняно-гіпсові та ін.); за міцністю на стиск (на марки) – 4,10,25,50,75,100,150,200,300.

8.2 Підбір складу змішаного розчину

Склад розчину визначається співвідношенням цементу, вапняного або глиняного тіста і піску.

Визначаємо за заданою маркою розчину витрати цементу (Q,кг) на 1м3 піску за таблицею 8.1 або формулою Q = RpkR1000, де Rp - марка розчину , k – коефіцієнт, рівний 1,4 (для пластичних розчинів), R - активність цементу. Затрати цементу за об’ємом Vц = Q/ρнц, де Q - маса цементу , ρнц – насипна густина цементу.

Таблиця 8.1. Рекомендовані марки цементу

Марка розчину |

Рекомендована марка |

Затрати в΄яжучого , кг на |

|

|

цементу |

1м3 піску |

|

200 |

500 |

360 |

|

|

300 |

280 |

|

|

500 |

280 |

|

150 |

400 |

350 |

|

|

300 |

470 |

|

|

500 |

205 |

|

100 |

400 |

255 |

|

300 |

340 |

||

|

|||

|

500 |

160 |

|

75 |

400 |

200 |

|

300 |

270 |

||

|

|||

50 |

400 |

140 |

|

300 |

185 |

||

|

Примітка: Наведені у таблиці витрати цементу відносяться до піску в пухконасипному стані природної вологості 3-7% і залежно від умов експлуатації будинку або споруди мають бути не нижчі наведених у таблиці

8.2.

51

Таблиця 8.2.

Призначення розчинів |

Вид розчинів |

Мінімальна витрата |

|

в’яжучого, кг на 1м3 піску |

|||

Наземні конструкції при |

|

|

|

відносній вологості повітря |

Цементно-вапняній |

75 |

|

приміщення до 60% |

|

|

|

і фундаменти в мало |

Цементно-глиняні |

100 |

|

вологих грунтах. |

|||

|

|

||

Те ж саме, вологість 60% |

Цементно-вапняні |

100 |

|

і фундаменти у вологих |

Цементно-глиняні |

125 |

|

грунтах |

|||

|

|

Визначаємо кількість неорганічного пластифікатора (вапняного або глиняного тіста) на 1м3 піску за формулою:

Vq=170(1 - 0,0024Qu),

де Qц - витрати цементу,кг. |

|

Ця формула справедлива для вапняного тіста 2 сорту із ρm-1400 кг/м3, |

|

кількість води – 50%. Витрати тіста за масою , кг. |

|

Qд = Vдρm , де ρm - середня густина вапняного чи глиняного тіста. |

|

Визначаємо кількість води. |

|

Витрати води л/м3, орієнтовно визначають за формулою |

|

В = 0,5(Qц+Qд) , де Qц і Qд - затрати відповідно цементу і добавки |

|

пластифікатора за масою на 1 м3 піску. Рухливість будівельних розчинів |

|

визначають в см за зануренням еталонного конуса і вона має бути: |

|

для заповнення горизонтальних швів і розшивки вертикальних і |

|

горизонтальних при монтажі стін із панелей та крупних блоків....... |

5-7 |

для мурування стін із цегли глиняної звичайної ................................. |

9-13 |

те ж, із порожнистої цегли ..................................................................... |

7-8 |

для звичайного бутового мурування..................................................... |

4-6 |

Велике значення рухливості суміші приділяють при використанні сухих пористих кам’яних матеріалів і при використанні робіт в спекотну погоду і менше – при використанні щільних або добре змочених кам’яних матеріалів.

Визначення складу розчину в частинах за об’ємом

На підставі даних витрат матеріалів визначається склад розчину в частинах за об’ємом:

Vц/Vц:Vд/Vц:Vп/Vц=1: Vд/Vц:Vn/Vц

Кількість неорганічного пластифікатора регламентується залежно від умов, в яких буде знаходитися споруда чи будівля під час експлуатації. Для наземних конструкцій при відносній вологості повітря приміщень до 60% і мурування фундаментів в маловологих ґрунтах відношення об’єму цементу до об’єму глиняного тіста має бути не більше 1:1,5; при вологості повітря приміщень вище 60% і для об’єму глиняного чи вапняного тіста має бути не більше 1:1.

8.3 Визначення рухливості розчинної суміші

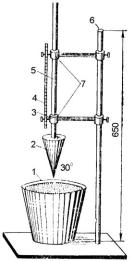

Засоби випробування: прилад для визначення рухливості (рис. 6.1.), частина

52

|

|

|

якого занурюється в розчин і |

||||||||

|

|

|

закінчується |

еталонним |

конусом із |

||||||

|

|

|

масою 300 2 г, з кутом при вершині |

||||||||

|

|

|

30°±30´, стержень Ø 12 мм і |

||||||||

|

|

|

довжиною 300 мм, кельма, ємкість |

||||||||

|

|

|

для |

зберігання |

проби |

(не |

|||||

|

Рис. 8.1 Прилад для |

допускаються вироби з алюмінію або |

|||||||||

|

визначення рухливості |

оцинкованої сталі). |

|

|

|||||||

|

розчинної суміші: |

|

|

||||||||

|

|

Рухливість |

свіжоприготованого |

||||||||

|

1 – посудина для розчинної |

|

|||||||||

|

суміші; 2 – конус; 3 – затис- |

розчину |

|

характеризується |

його |

||||||

|

кний гвинт; 4 – шкала; |

здатністю |

|

розтікатися |

під |

дією |

|||||

|

5 – ковзаючий стержень; |

власної |

ваги. |

Вона |

визначається |

||||||

|

6 – стійка; 7 – тримачі. |

||||||||||

|

глибиною |

|

занурення |

еталонного |

|||||||

|

|

|

|

||||||||

конуса в розчин. Об’єм проби повинний бути не меншим 3 л. |

|

|

|

||||||||

Залежно від рухливості розчинні суміші поділяються на марки згідно |

|||||||||||

таблиці 8.3. |

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 8.3. Марки розчинної суміші за рухливістю |

|

|

||||||||

|

Марка розчинної |

Рухливість, см |

|

Призначення розчинної суміші |

|

||||||

|

суміші за рухливістю |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

П4 |

Від 1 до 4 включно |

Бутова |

кладка, |

ущільнена |

|

|||||

|

вібруванням |

|

|

|

|

||||||

|

|

|

|

Бутова |

кладка |

|

звичайна з |

|

|||

|

|

|

|

порожнистої цегли і каменів, |

|

||||||

|

|

Вище 4 до 8 |

|

монтаж стін з крупних блоків і |

|

||||||

|

П8 |

|

панелей, |

|

|

|

розшивання |

|

|||

|

включно |

|

|

|

|

|

|||||

|

|

|

горизонтальних |

і |

вертикальних |

|

|||||

|

|

|

|

|

|||||||

|

|

|

|

швів в стінах з панелей і блоків, |

|

||||||

|

|

|

|

облицювальні роботи |

|

|

|||||

|

|

|

|

Кладка із звичайної цегли і |

|

||||||

|

П12 |

Вище 8 до 12 |

|

різного |

|

виду |

каменів, |

|

|||

|

включно |

|

штукатурні |

і |

|

облицювальні |

|

||||

|

|

|

|

|

|||||||

|

|

|

|

роботи |

|

|

|

|

|

|

|

|

П14 |

Вище 12 до 14 |

|

Заповнення порожнин в бутовій |

|

||||||

|

включно |

|

кладці |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Для дослідження свіжоприготований розчин перемішують, наповняють ємкість на 1 см нижче її країв, ущільнюють 25 разів шляхом штикування сталевим стержнем і струшують ємність 5-6 разів легким постукуванням об стіл.

Прилад для визначення рухливості встановлюють на горизонтальній поверхні (столі) і перевіряють свободу ковзання стержня конусу в тримачі. Вістря конусу приводять у положення зіткнення з поверхнею розчину в ємкості, закріплюють стержень конусу пусковим гвинтом і записують перший відлік по шкалі. Потім відпускають пусковий гвинт, надаючи конусу можливість вільно занурюватися в розчин, і через 1 хв по закінченні занурення конуса записують другий відлік по шкалі. Глибина занурення конуса в розчин визначається з точністю до 1 мм як різниця між другим і першим відліком.

53

Рухливість обчислюють як середнє арифметичне двох дослідів. Другий дослід проводять з новою порцією розчину. Різниця в показниках приватних випробувань не повинна перевищати 20 мм.

8.4 Визначення границі міцності розчину на стиск.

Засоби випробування: розбірні форми з сталі з піддоном і без піддону; шпатель; сталевий стержень діаметром 12 мм, довжиною 300 мм; штангенциркуль; гідравлічний прес.

Межа міцності розчину при стиску визначається на зразках-кубах з довжиною ребра 70,7 мм у віці, встановленому в стандарті або технічних умовах на даний вид розчину. На кожний термін дослідження виготовляють по три зразка розчину визначеного складу.

Зразки з розчинних сумішей з рухливістю менше 5 см виготовляють у формах із піддоном, 5 см і більш – у формах без піддона. В останньому випадку форму встановлюють на керамічну цеглу вологістю не більше 2% і водопоглинанням 10-15% по масі, попередньо накриту змоченим водою не проклеєним папером. Розмір паперу повинен бути таким, щоб вона закривала бокові грані цегли.

Форми заповнюють розчиновою сумішшю за один прийом з деяким надлишком і ущільнюють її шляхом штикування стальним стержнем 25 разів по концентричному колу від центру до країв.

Форми заповнені розчиновою сумішшю на гідравлічних в'яжучих до розпалубки зберігаються в камері нормального твердіння при температурі 20±2°С і відносній вологості 95-100%, а форми, заповнені розчиновою сумішшю на повітряних в’яжучих в приміщенні при температурі 20±2°С і відносній вологості повітря 65 10 %.

Зразки з форм витягують через 24 2 години після укладки розчинової суміші.

Після звільнення з форм зразки повинні зберігатися при температурі 20±2°С. При цьому повинні дотримуватися наступні умови: зразки з розчинів, виготовлених на гідравлічних в’яжучих, на протязі перших трьох діб повинні зберігатися в камері нормального твердіння при відносній вологості повітря 95100%, а час що залишився до випробування – в приміщенні при відносній вологості повітря 65 10 % (з розчинів, що тверднуть на повітрі) або у воді (з розчинів, що тверднуть у вологих умовах); зразки з розчинів, приготованих повітряних в’яжучих, повинні зберігатися в приміщенні при відносній вологості повітря 65 10 %.

При відсутності камери нормального твердіння зразки повинні зберігатися у вологому піску або опилках.

Перед проведенням випробувань зразки вимірюють, а потім встановлюють на нижню плиту преса, центрують відносно його осі так, щоб основою служили грані, які стикаються з стінками форми при виготовленні зразків.

Розміри зразків вимірюють штангенциркулем з точністю до 0,1 мм.

Зразок встановлюють на нижню плиту преса центрально відносно його осі

54

так, щоб основою служили грані, що торкалися до стінок форми при його виготовленні.

При проведенні випробувань навантаження на зразок повинно зростати безперервно з постійною швидкістю не більш 0,6 0,4 МПа в секунду до його руйнування. Досягнуте в процесі випробування максимальне зусилля приймають за величину руйнуючого навантаження.

Границя міцності на стиск визначається для кожного зразка з точністю до 0,01 МПа по формулі:

Де Р – руйнівне навантаження, кгс;

А– робоча площа перерізу зразка, см2.

Вякості остаточного результату приймають середнє арифметичне випробування трьох зразків і визначають марку згідно таблиці 8.4.

Таблиця 8.4 Необхідна міцність зразків для забезпечення марки

Марка |

розчину |

згідно |

4 |

10 |

25 |

50 |

75 |

100 |

150 |

200 |

|

ДСТУ Б В.2.7-23-95 |

|||||||||||

|

|

|

|

|

|

|

|

||||

Середнє |

значення |

|

|

|

|

|

|

|

|

||

границі |

міцності |

при |

0,4 |

1 |

2,5 |

5 |

7,5 |

10 |

15 |

20 |

|

стиску, МПа, не менше |

|

|

|

|

|

|

|

|

|||

Якщо випробування проведені в терміни відмінні від 28 діб, то міцність розчину, %, буде відповідно віку зразків: 3 доби – 33, 7 діб – 55, 14 діб – 80, 28

діб – 100, 60 діб – 120, 90 діб – 130.

55

Лабораторна робота № 9

БЕТОНИ

Проектування складу важкого бетону 9.1 Розрахунково-експериментальний метод

визначення складу важкого бетону нормального твердіння

Для розрахунку складу важкого бетону необхідно мати наступні дані: задану середню міцність бетону на стиск (марку бетону) Rб, необхідну легкоукладальність бетонної суміші, яку характеризують осадкою конуса (ОК, см), або жорсткістю (Ж, с), а також характеристику вихідних матеріалів: вид і

активність цементу Rц, насипну густину складових нц, нп, нщ (кг/м3) та їх дійсну густину ц, п, щ (кг/м3), пустотність щебеню або гравію Vп.щ., найбільшу крупність їх зерен та вологість заповнювачів Wп, Wщ (%).

Склад бетону для пробних замісів розраховують у такій послідовності: обчислюють водоцементне відношення, витрату води, витрату цементу, після чого визначають витрату крупного та дрібного заповнювачів на 1 м3 бетонної суміші.

Водоцементне відношення (В/Ц) обчислюють, виходячи з вимог до міцності бетону і з урахуванням активності цементу, виду та якості складових за наступними формулами:

для бетонів з водоцементним відношенням В/Ц > 0.4

( ⁄ |

); |

для бетонів з водоцементним відношенням В/Ц < 0.4:

|

|

( ⁄ |

); |

|

|

|

|

|

|

де |

– міцність бетону, МПа; |

– активність цементу, МПа; , |

– |

||||||

коефіцієнти, які враховують якість матеріалів (таблиця 9.1.) |

|

|

|

||||||

Таблиця 9.1. Коефіцієнти, які враховують якість матеріалів для бетону |

|

||||||||

|

|

Якість заповнювачів і цементу |

А |

|

A1 |

|

|

||

|

|

Висока |

|

|

0,65 |

|

0,43 |

|

|

|

|

Рядова |

|

|

0,6 |

|

0,4 |

|

|

|

|

Понижена |

|

|

0,55 |

|

0,37 |

|

|

До високоякісних матеріалів відносять щебінь зі щільних гірських порід високої міцності, пісок оптимальної крупності і портландцемент високої активності без добавок або з мінімальною кількістю гідравлічної добавки в його складі, заповнювачі повинні бути чисті і фракційні. до рядових матеріалів відносять заповнювачі середньої якості, у тому числі гравій, портландцемент середньої активності, або високомарочний шлакопортландцемент.

До матеріалів пониженої якості відносять крупні заповнювачі низької міцності і дрібні піски, цементи низької активності.

Після розв’язання відносно В/Ц наведені вище формули матимуть вигляд

⁄ |

|

; |

||

|

||||

⁄ |

|

|

. |

|

|

|

|||

56

Витрату води (водопотребу бетонної суміші), л/м3, орієнтовно визначають, виходячи з даної легкоукладальності бетонної суміші за таблицею 9.2., яка складена з урахуванням виду та крупності зерен заповнювача.

Витрату цементу на 1м3 бетонної суміші обчислюють за вже відомими водоцементним відношенням та витратою води.

⁄ .

Таблиця 9.2. Орієнтовна витрата води на 1м3 бетонної суміші *

Марка |

Марка |

|

|

Витрата води, л3/м при крупності, мм |

||||||||

суміші за |

|

|

|

Гравію |

|

|

Щебеню |

|

||||

суміші |

|

|

|

|

|

|

||||||

ДСТУ Б |

|

|

|

|

|

|

|

|

|

|

||

за |

Жорсткість, |

Рухливість, |

|

|

|

|

|

|

|

|

||

В.2.7- |

|

|

|

|

|

|

|

|

||||

ДСТУ Б |

с |

см |

|

|

|

|

|

|

|

|

||

176:2008 (EN |

10 |

20 |

40 |

70 |

10 |

20 |

40 |

70 |

||||

В.2.7- |

|

|

||||||||||

206-1:2000, |

|

|

|

|

|

|

|

|

|

|

||

96-2000 |

|

|

|

|

|

|

|

|

|

|

||

NEQ) |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

Ж0 |

V3 |

31 |

— |

150 |

135 |

125 |

120 |

120 |

160 |

150 |

135 |

|

Ж1 |

V2 |

30…21 |

— |

160 |

145 |

130 |

125 |

170 |

165 |

160 |

140 |

|

Ж2 |

V1 |

20…11 |

— |

165 |

150 |

135 |

130 |

175 |

165 |

150 |

155 |

|

Ж3 |

V0 |

10…5 |

— |

175 |

160 |

145 |

140 |

185 |

175 |

160 |

155 |

|

П1 |

S1 |

— |

1…4 |

190 |

175 |

160 |

155 |

200 |

190 |

175 |

170 |

|

П2 |

S2 |

— |

5…9 |

200 |

185 |

170 |

165 |

210 |

200 |

185 |

180 |

|

П3 |

S3 |

— |

10…15 |

215 |

205 |

190 |

180 |

225 |

215 |

200 |

190 |

|

П4 |

S4 |

— |

12…16 |

225 |

220 |

205 |

195 |

235 |

230 |

215 |

205 |

|

П р и м і т к а : * – суміші на цементі з нормальною густиною тіста 26…28% та піску з Мкр=2. При зміні нормальної густини цементного тіста на кожний відсоток в меншу сторону витрату води треба зменшувати на 3…5 л/м3, у більшу - збільшувати на те ж значення. У випадку зміни модуля крупності піску у меншу сторону на кожні 0,5 його значення необхідно збільшувати, а в більшу сторону - зменшувати витрату води на 3…5 л/м3. У випадку застосування при отриманні бетону пластифікуючих добавок витрата води, встановлена за таблицею 9.2. коригується з урахуванням значення коефіцієнта Кп , встановленого за таблицею 9.3.

Таблиця 9.3. Значення поправочного коефіцієнта Кп до водовмісту бетонних сумішей при застосуванні пластифікуючих добавок

Рухливість бетонної |

Цементно-водне відношення |

|||

суміші, см |

1,4 |

1,8 |

2,2 |

2,6 |

1…4 |

0,95/0.90 |

0,93/0.87 |

0,91/0.85 |

0,90/0.83 |

5…9 |

0,94/0.89 |

0,92/0.86 |

0,90/0.84 |

0,88/0.82 |

10…15 |

0,92/0.87 |

0,90/0.80 |

0,88/0.81 |

0,87/0.79 |

12…16 |

0,91/0.85 |

0,89/0.81 |

0,87/0.79 |

0,85/0.78 |

П р и м і т к а : У чисельнику наведенні значення Кп при використанні добавки ЛСТ 0,25% від витрати цементу, а в знаменнику - добавки С-3 у кількості 0,7%.

Витрату заповнювачів (піску, щебеню або гравію), кг/м3 бетону обчислюють, виходячи з двох умов:

1. Сума абсолютних об'ємів всіх компонентів ущільненої бетонної суміші дорівнює 1 м3:

57

|

|

⁄ |

⁄ |

⁄ |

|

⁄ |

, |

|

|

де |

|

– витрата цементу, води, піску і щебеню (гравію), кг/м3, |

|||||

|

|

– |

дійсна |

густина |

цих |

матеріалів, |

кг/м3; |

|

⁄ |

⁄ |

⁄ |

⁄ |

– абсолютні об’єми матеріалів, м3. |

|

|||

2. Цементно-піщаний розчин заповнює пустоти у крупному заповнювачі з деяким розсуванням зерен, тобто

,

де – пустотність щебеню (гравію) у пухконасипаному стані,

виражена в долях одиниці; – коефіцієнт розсуву зерен щебеню (гравію), який приймається за ею 9.4.

Таблиця 9.4. Значення коефіцієнта |

для пластичних бетонних сумішей |

||||||

|

Витрата цементу, кг/м3 |

Коефіцієнт |

при В/Ц, рівному |

|

|||

|

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

|

|

|

|

|

|||||

|

250 |

— |

— |

1,26 |

1,32 |

1,38 |

|

|

300 |

— |

1,3 |

1,36 |

1,42 |

— |

|

|

350 |

1,32 |

1,38 |

1,44 |

— |

— |

|

|

400 |

1,4 |

1,46 |

— |

— |

— |

|

П р и м і т к и : |

1. При інших |

значеннях |

Ц |

і В/Ц коефіцієнт |

знаходять |

інтерполяцією. |

|

|

|

|

|

2. Значення |

коефіцієнта |

наведені |

при |

водопотребі піску |

7%. Якщо |

водопотреба використаного дрібного піску більша 7%, коефіцієнт |

зменшують |

||||

на 0,03 на кожний відсоток збільшення водопотреби піску; якщо водопотреба крупного піску менша 7%, коефіцієнт збільшують на 0,03 на кожний відсоток зменшення водопотреби піску

Розв'язавши спільно ці дві рівності, отримаємо вираз для визначення витрати щебеню (гравію), у кг на 1 м3 бетонної суміші:

⁄⁄ .

Після визначення витрати щебеню (гравію) розраховують витрату піску, кг/м3, як різницю між проектним об'ємом бетонної суміші та сумою

абсолютних об'ємів цементу, води та крупного заповнювача: |

|

||||

[ |

( ⁄ |

⁄ |

⁄ |

)] |

. |

Визначивши витрату компонентів |

|

на 1 м3 бетонної суміші, |

|||

обчислюють її розрахункову |

густину |

|

|

, кг/м3, та |

|

коефіцієнт виходу бетону діленням об'єму бетонної суміші в ущільненому стані (1м3) на суму об'ємів сухих складових, витрачених на її виготовлення:

|

|

|

|

|

|

, |

||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|||

де |

– об'єм сухих складових, витрачених на виготовлення 1 |

|||||||||

м3 бетонної суміші, |

м3; |

, |

, |

– насипна густина сухих матеріалів, |

||||||

58

кг/м3. Для важких бетонів значення коефіцієнта виходу як правило знаходиться у проміжку 0,6…0,75.

При визначенні виробничого складу враховують вологість заповнювачів і коригують їх витрату, а також витрату води на 1 м3 бетонної суміші. При вологості піску Wп і щебеню Wщ(%) відкориговані витрати заповнювачів ПВ, ЩВ і води ВВ (кг/м3) дорівнюватимуть:

( )

( )

Дозування складових бетонної суміші (кг) на один заміс бетонозмішувача з корисним об’ємом барабана Vб.сум.(л) виконують з урахуванням коефіцієнта виходу бетону за формулами:

⁄

⁄

⁄

⁄

9.2 Приготування бетонної суміші та визначення її рухливості

Засоби випробування: конус, металева лінійка, кельма, штиковка, завантажувальна воронка, гладкий металевий лист розміром не менше 700х700 мм.

Для дослідного замісу зважують матеріали з розрахунку отримання 7 л бетонної суміші. Зважену кількість піску розмішують, добавляють необхідну кількість цементу та перемішують до отримання однорідної суміші. Потім добавляють крупний заповнювач і всю суху суміш старанно перемішують, після чого вливають воду за два рази при енергійному перелопачуванні бетонної суміші до досягнення однорідності. Тривалість перемішування від моменту затворення водою повинна складати 4…5 хв. Бетонну суміш можна також виготовити в лабораторному бетонозмішувачі.

Рухливість бетонної суміші характеризується величиною осадки конуса (в см), сформованого з бетонної суміші. Рухливість визначають з допомогою стандартного конуса висотою 300 мм з внутрішнім діаметром нижньої основи 200 мм і верхньої 100 мм, встановленого на рівній поверхні. Внутрішню поверхню конуса до випробування змочують водою. Укладання бетонної суміші виконують за три прийоми шарами однакової висоти, ущільнюючи суміш кожний раз штикуванням 25 разів штиковкою діаметром 16 мм і довжиною 600 мм. Під час штикування форму притискають до поверхні. Після заповнення конус обережно піднімають на протязі 3…5 с. строго вертикально і встановлюють поряд з відформованою сумішшю. Осадку конуса бетонної суміші визначають, поклавши металеву лінійку ребром поверх форми і вимірюючи з точністю до 0,5 см відстань від нижньої грані лінійки до верху бетонної суміші.

59

Якщо рухливість бетонної суміші буде меншою за необхідну, то заміс коригують, додаючи по 5…10% води і цементу. Коли рухливість більша заданої, то добавляють по 5…10% піску та щебеню (гравію). Після чого суміш знову перемішують на протязі 5 хв., і заново визначають її рухливість. Склад бетону коригують до отримання заданої рухливості.

9.3 Визначення жорсткості бетонної суміші

Засоби випробування: прилад для визначення жорсткості, лабораторний вібромайданчик, конус, металева лінійка, кельма, штиковка, завантажувальна воронка.

Жорсткість бетонної суміші характеризується часом вібрування в секундах, необхідним для вирівнювання та ущільнення попереднього сформованого конуса бетонної суміші в приладі для визначення рухливості. Визначення жорсткості бетонної суміші можна виконати також спрощеним методом за Б.Г.Скрамтаєвим.

На вібромайданчику встановлюють і закріплюють форму розміром 200 200 200 мм. У форму вставляють конус і заповнюють його бетонною сумішшю, як вказано у досліді 9.2. Потім конус знімають і вмикають вібромайданчик, одночасно вмикаючи секундомір. Вібрування проводять до тих пір, доки бетонна суміш не заповнить всі кутки форми, а поверхня її не стане горизонтальною. Час (в секундах), необхідний для вирівнювання поверхні бетонної суміші в формі, помножений на 1,5 характеризує жорсткість бетонної суміші. Показник жорсткості обчислюють з точністю до 5 сек. Коригування жорсткості проводять аналогічно коригуванню рухливості.

9.4 Виготовлення зразків-кубів

Засоби випробування: форми-куби, лабораторний вібромайданчик.

З відкоригованого замісу бетонної суміші виготовляють серію зразків, яка складається з трьох кубів. Розміри зразків залежать від найбільшої крупності заповнювача (таблиця 9.5.).

Таблиця 9.5. Залежність розміру бетонних кубів від крупності щебеню

Днайб., мм |

20 |

40 |

70 |

|

Найменший розмір ребра |

100 |

150 |

200 |

|

зразка, мм |

||||

|

|

|

Форми для зразків перед укладкою суміші повинні бути вичищені, міцно скріплені гвинтами, а їх внутрішні поверхні змащені. Форму, заповнену бетонною сумішшю з деяким надлишком встановлюють на вібромайданчик, закріплюють затискачами і вібрують до закінчення осідання суміші, вирівнювання поверхні і появи на ній цементного молока. Час вібрування повинен бути не менший за показник жорсткості, збільшений на 30 сек. Зразки після ущільнення зберігають першу добу у формах під вологою тканиною, а решту 27 діб після розпалубки – в спеціальній камері, де створюють вологість W>90% і температуру 20 2 оС. При відсутності такої камери зразки після розпалубки 27 діб можна зберігати у вологій тирсі або у вологому піску.

9.5 Визначення границі міцності бетону при стиску

Засоби випробування: гідравлічний прес, щупи, перевірочні лінійки, прилад для визначення неплощинності опорних поверхонь зразків.

60