- •Практикум

- •Загальні правила з техніки безпеки

- •V. Злом кольорових металів

- •Лабораторна робота №2 Мікроаналіз металів та сплавів

- •Устаткування, інструменти, матеріали

- •Основні відомості про мікробудову

- •Порядок виконання робота

- •Запитання для самоперевірки

- •Лабораторна робота №3 Структура сталі у зрівноваженому стані

- •Устаткування, інструменти, матеріали

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Лабораторна робота №4 Вивчення структури чавунів

- •Устаткування, інструменти, матеріали

- •Основні відомості про структуру чавунів

- •Порядок виконання роботи

- •Сутність методу пробних гартувань

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Лабораторна робота №8 Прогартування сталі

- •Устаткування, інструменти, матеріали

- •Основні відомості про прогартовуваність сталі

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Лабораторна робота №12 Термічна обробка алюмінієвих сплавів

- •Устаткування, інструменти, матеріали

- •Основні відомості з термообробки алюмінієвих сплавів

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Література

Порядок виконання роботи

Бригада студентів одержує комплект зразків заданої марки сталі для визначення режиму термічної обробки. Температура нагрівання під гартування доевтектоїдної сталі tг. = Ас3 + 30...50°С, а для заевтектоїдної — tг.= = Ас1 + 30...50°С. Критична точка Ас1 = 727°С, а Ас3 знаходиться за діаграмою «залізовуглець», або за рівнянням

Ас3 = 911 230 С,

де С кількість вуглецю в сталі, %.

Час нагрівання круглого зразка повинен складати 1–2 хв на 1 мм його діаметра; для квадратного зразка та пластини час треба збільшити відповідно в 1,5 та 2 рази.

Виконати відпалювання, нормалізацію й загартовування зразків. Охолодження при загартуванні виконати в холодній воді та в мінеральному мастилі, при нормалізації — на спокійному повітрі на керамічній плитці, а при відпалюванні — разом із піччю.

Після охолодження зразки зачистити шліфувальним папером та визначити їх твердість.

Результати досліджень занести до табл. 6.1.

Побудувати залежність твердості сталі від швидкості охолодження за термообробкою.

Зробити висновки за виконаною роботою.

Таблиця 6.1 Результати термообробки сталі

|

Вид термообробки |

Марка сталі |

Уміст вуглецю, % |

Критична точка |

t, °С, нагрівання |

Час, хв, нагрівання |

Швидкість охоло-дження, °С/с |

НВ, МПа |

Передбачена структура | |

|

Ас1 |

Ас3 | ||||||||

|

Відпалювання |

|

|

|

|

|

|

0,05 |

|

|

|

Нормалізація |

|

|

|

|

|

|

2,00 |

|

|

|

Загартування в мастилі |

|

|

|

|

|

|

150 |

|

|

|

Загартування у воді |

|

|

|

|

|

|

600 |

|

|

Запитання для самоперевірки

Сутність та призначення термообробки.

Види термічної обробки сталі.

Відпалювання, його призначення, види та режими.

Нормалізація сталі, її призначення та режими.

Сутність, призначення та види гартування.

Як визначають температуру нагрівання під гартування?

Критичні швидкості охолодження при гартуванні.

Схарактеризуйте структури в сталі після гартування.

Відпускання сталі та мета його проведення.

Література: [1, с. 156; 2, с. 80; 3, с. 264].

Лабораторна робота №7

Вивчення структури сталі після різних видів термообробки

Мета роботи: вивчити структурні складові вуглецевих сталей після різних видів термічної обробки; встановити зв'язок між структурами сталі з діаграмою стану «залізовуглець» та видом термообробки.

Устаткування, інструменти, матеріали

Металографічний мікроскоп, ексикатор із комплектами мікрошліфів, плакати чи альбом із зображеннями мікроструктур сталі, картки з описом стану зразків.

Основні відомості про структури сталі після різних видів термообробки

Мікроструктура вуглецевої сталі після термічної обробки може бути у зрівноваженому чи незрівноваженому (метастабільному) стані.

Після відпалювання залізовуглецеві сплави зрівноважуються і мають найменший запас вільної енергії. Їх структура відповідає діаграмі стану «залізовуглець» (див. рис. 3.1). Але на структуру відпаленої сталі істотно впливають температура нагрівання, час витримки та швидкість охолодження.

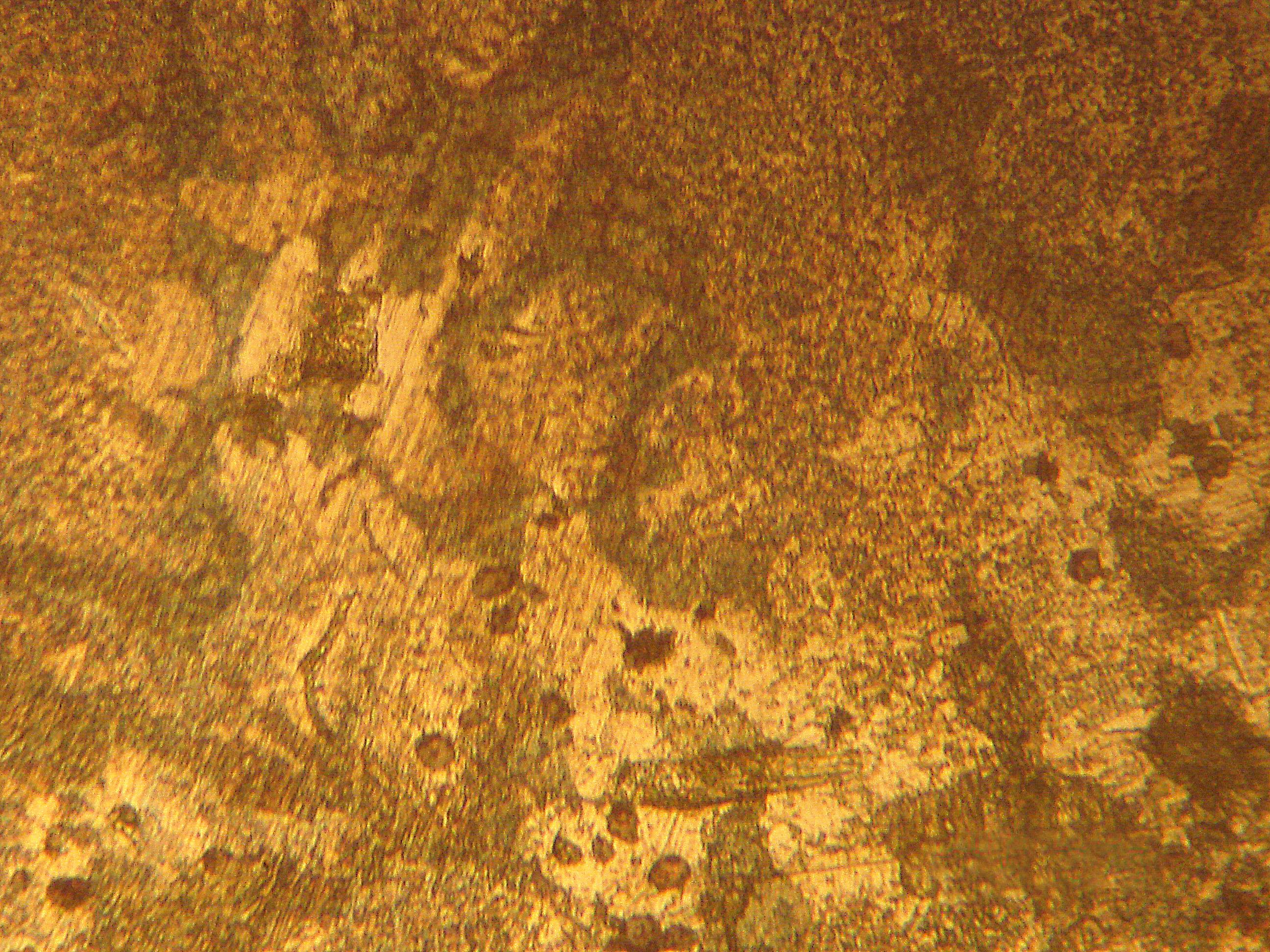

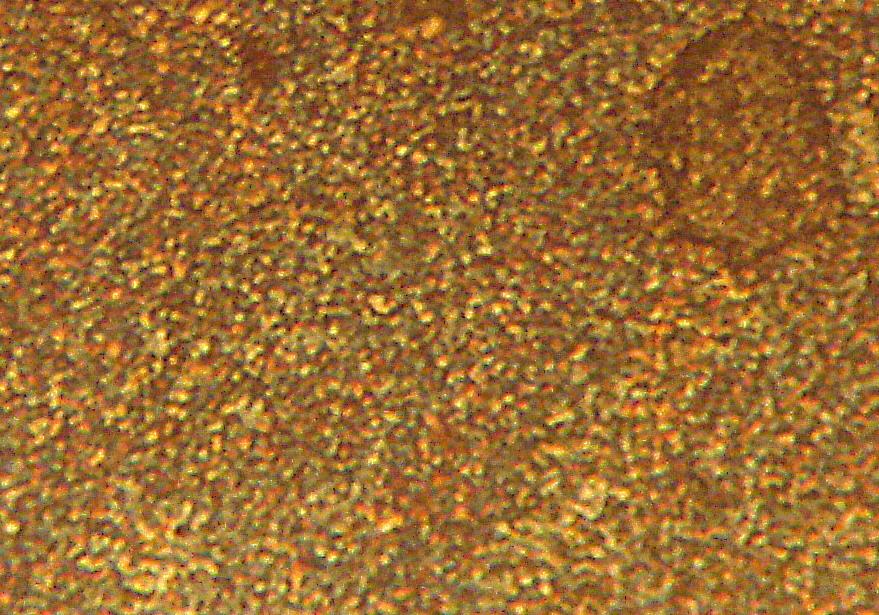

За певного відпалювання доевтектоїдної сталі з правильним вибором температури (на 30–50°С вищої від точки Ас3), витримки й низькою швидкістю охолодження (разом з піччю) структура сталі відповідає діаграмі «залізовуглець»: вона складається з фериту і перліту (рис. 7.1, а).

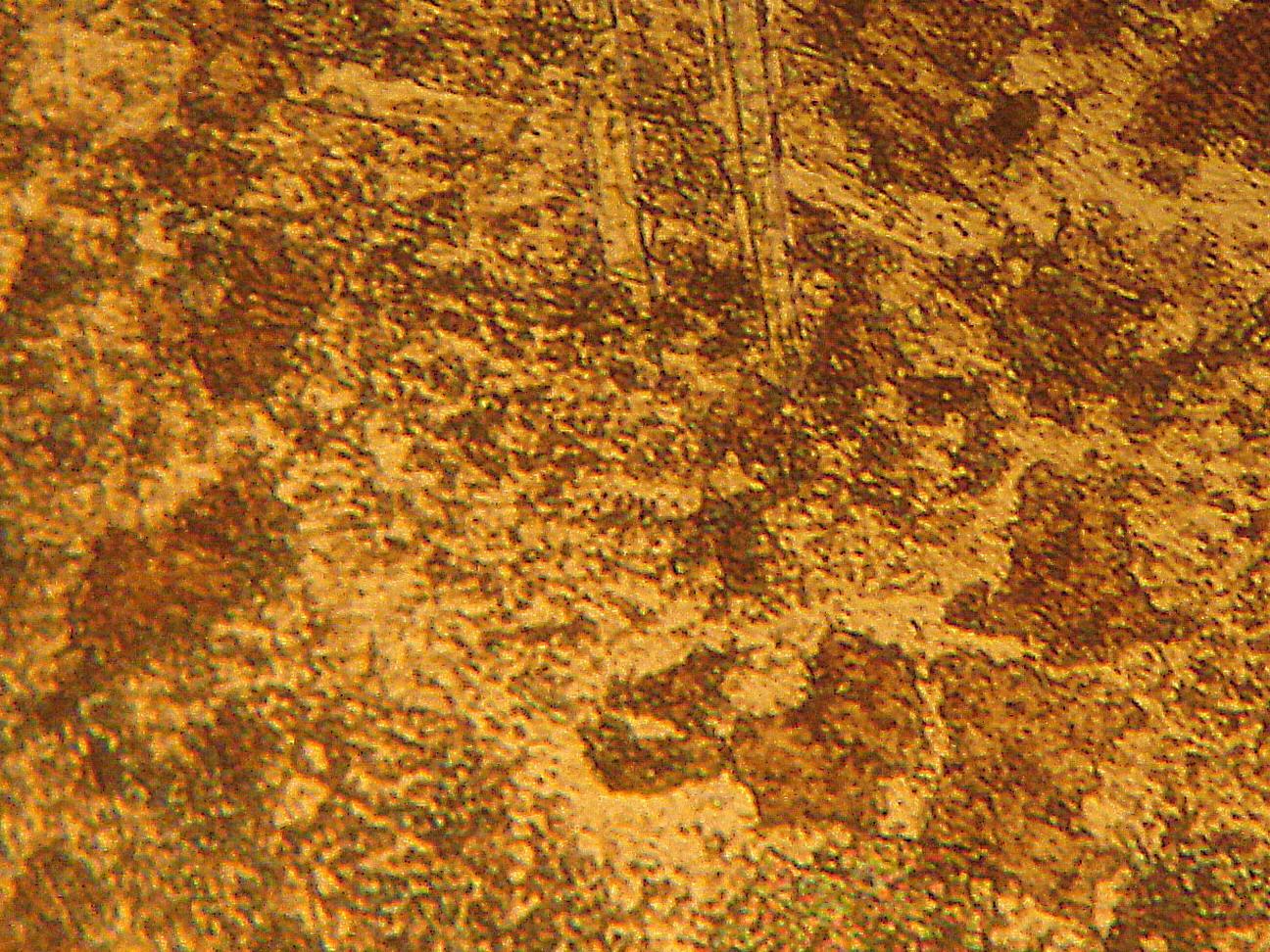

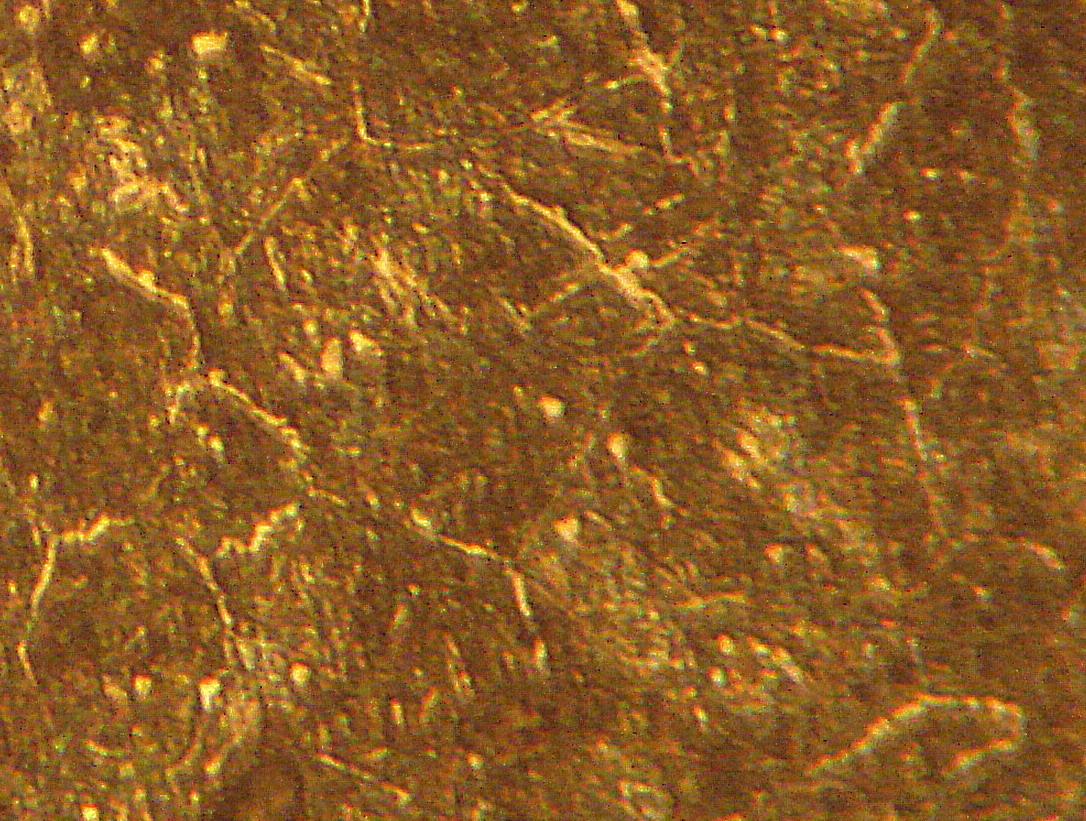

Якщо сталь піддати відпалюванню з температурою нагрівання, значно вищою, ніж точка Ас3, наприклад на 1100 °С, то її структура матиме ті самі складові, що й за правильно вибраного режиму відпалювання, але розмір, форма і розміщення зерен будуть іншими. Зерно при перегріванні значно збільшується. У структурі перегрітої середньовуглецевої сталі простежуються пластинчасті виділення фериту, закономірно орієнтовані за кристалічними площинами і межами зерен перліту (рис. 7.1, б).

Така структура перегрівання сталі називається відманштетовою. Зі збільшенням розміру зерна різко знижується ударна в’язкість, підвищується поріг холодноламкості, схильність сталі до утворення тріщин гартування. Перегрівання може бути виправлено повторним нагріванням доевтектоїдної сталі до температури, вищої від точки Ас3, а заевтектоїдної — вищої за точку Ас1 на 30–50 °С.

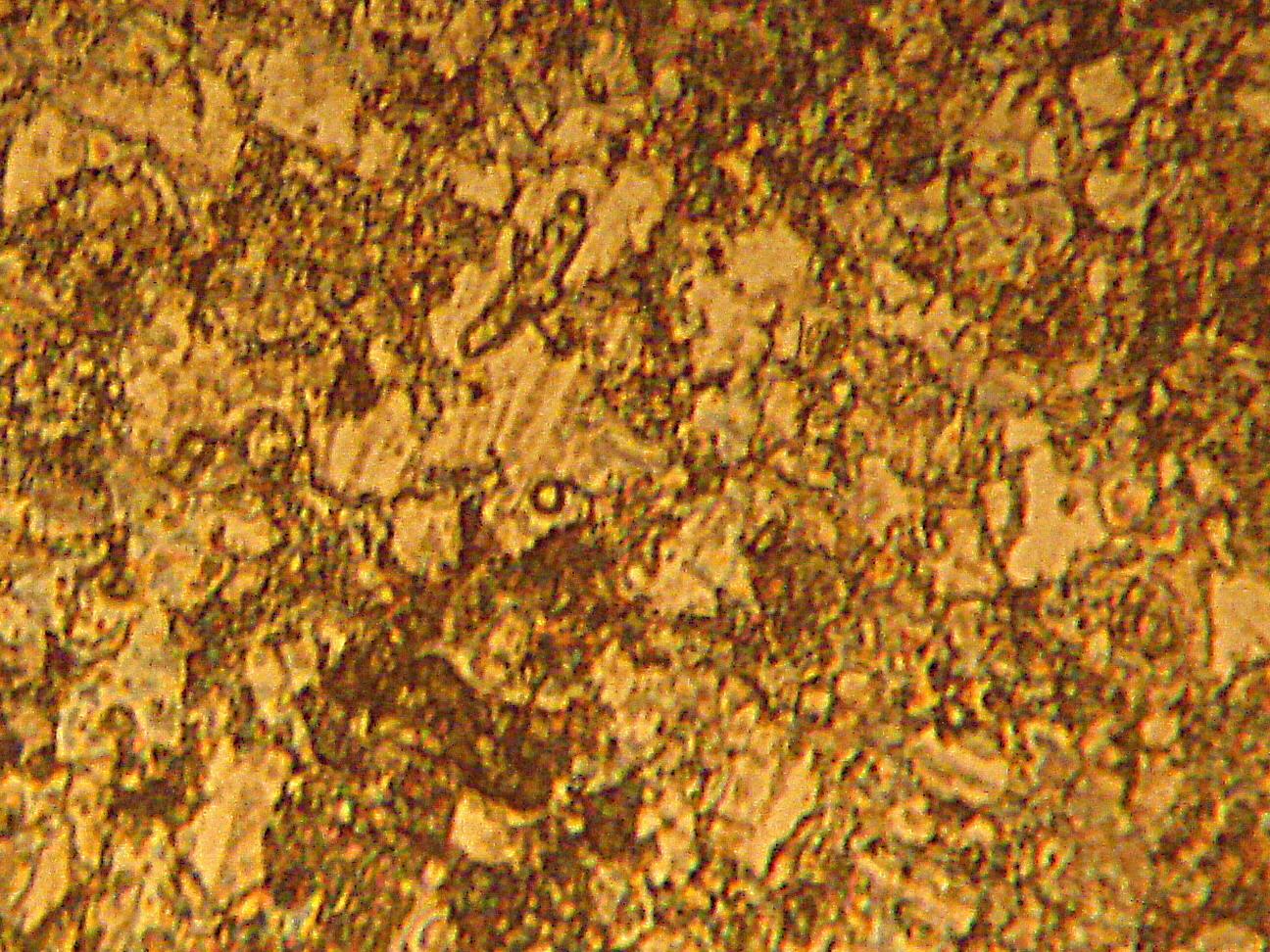

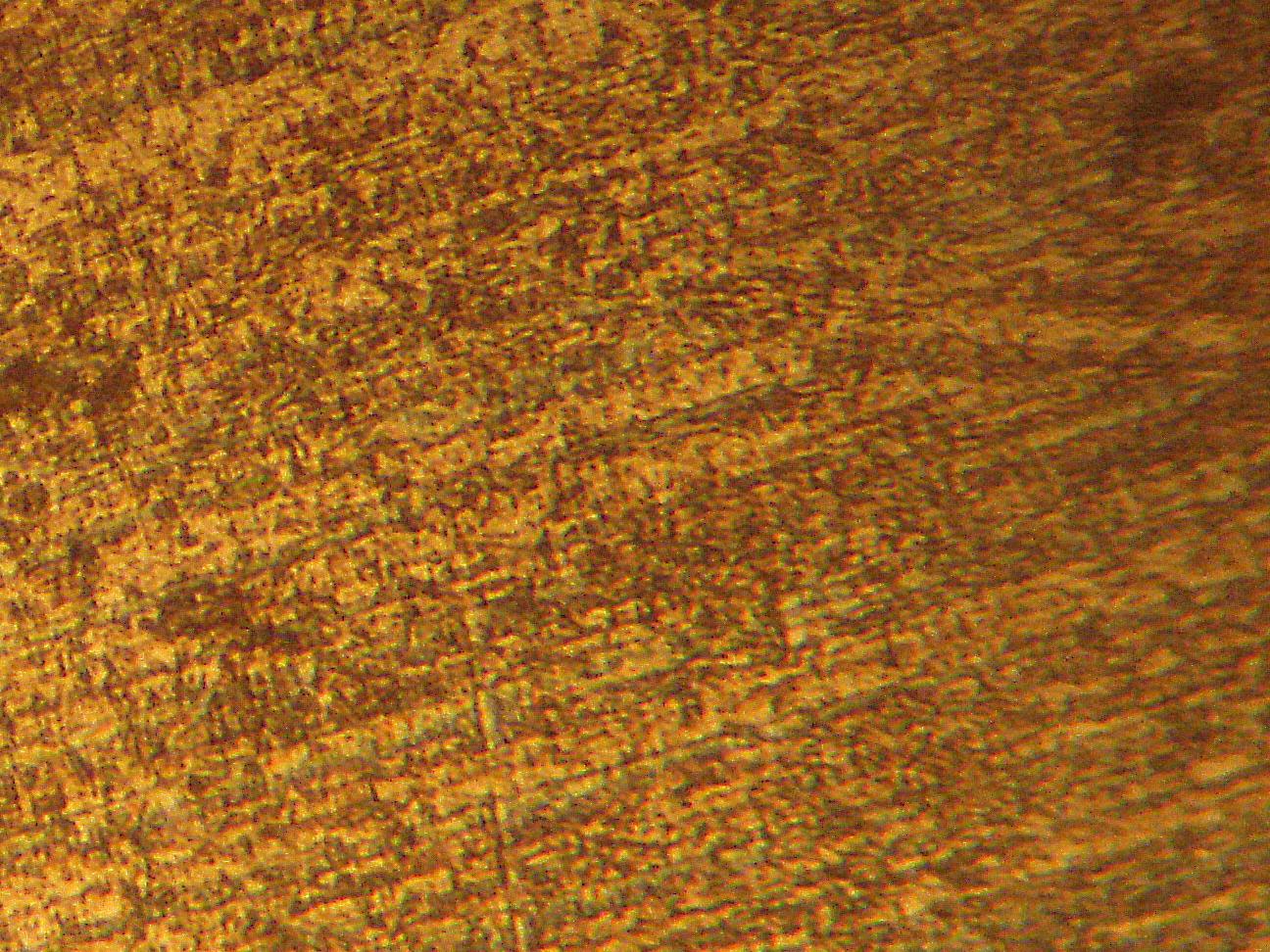

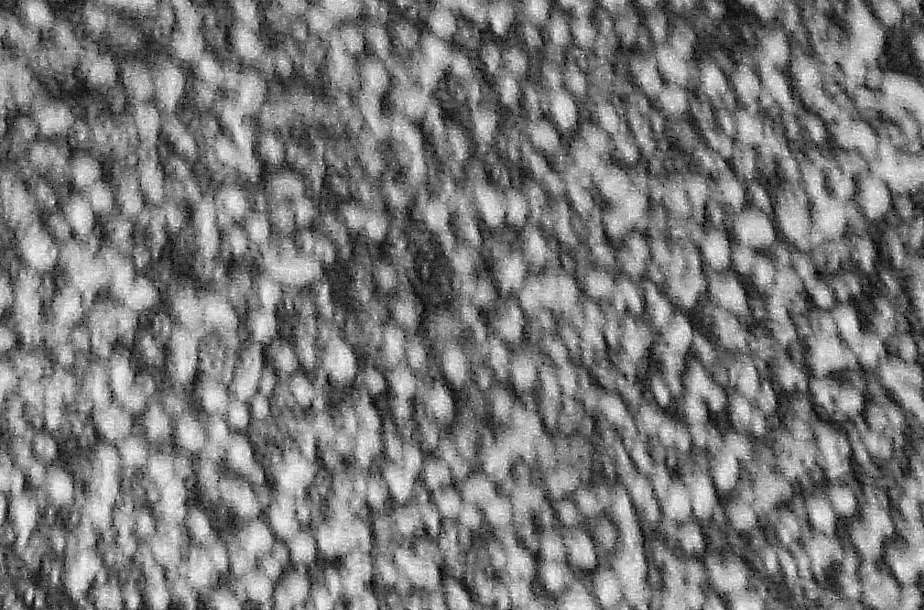

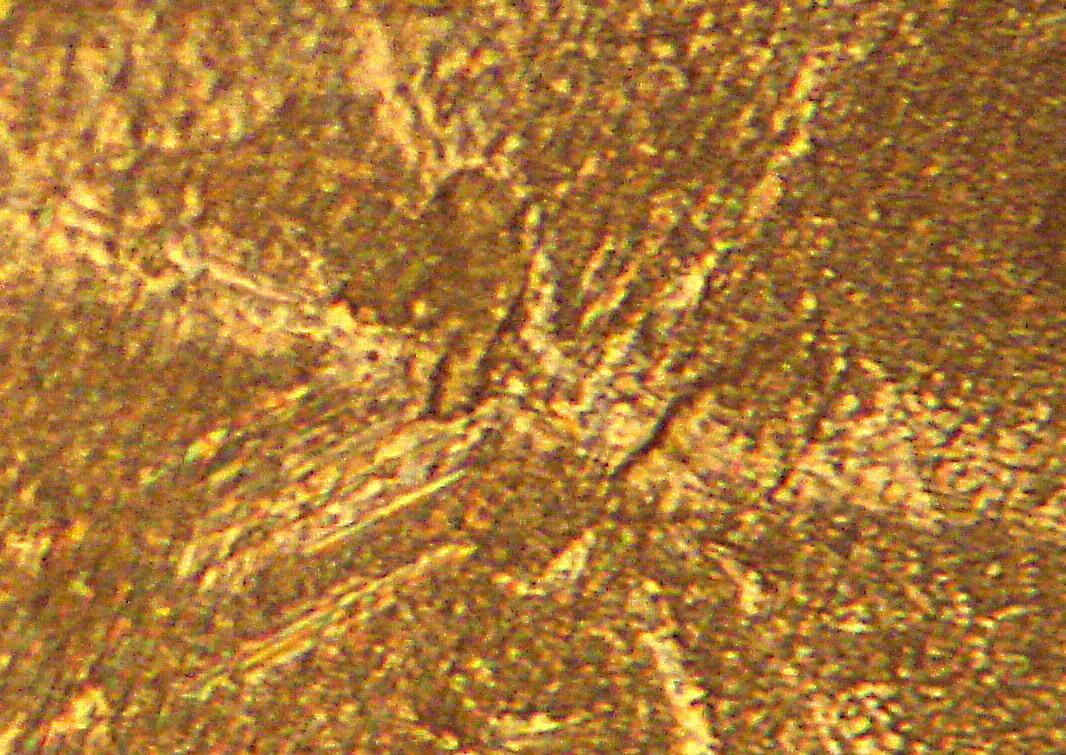

Рисунок 7.1 Структура доевтектоїдної сталі: а після повного відпалювання; б перегрівання; в неповного загартування; г поліпшення

Якщо перегріту доевтектоїдну сталь піддати неповному відпалюванню з нагріванням між точками Ас1 і Ас3, то повній фазовій перекристалізації з подрібненням зерна піддається тільки перліт. Більша частина фериту залишається без змін. Тому після такого відпалювання структура сталі за розміром зерна буде неоднорідною, що негативно вплине на ряд її властивостей.

Нагрівання сталі за температури вищої, ніж перегрівання, а також в окислювальній атмосфері спричинює її перепалювання та окиснення або навіть оплавленням меж зерен. Перепал виправленню не підлягає і є кінцевим браком.

Відпалювання чи нормалізація заевтектоїдної сталі за температури, на 30–50 °С вищої від точки Аст, завдяки повній фазовій перекристалізації призводить до здрібнення зерна, але надмірний (вторинний) цементит виділяється при охолодженні у вигляді сітки по межах зерен (рис. 7, а), що знижує пластичність та в'язкість сталі. Коли перепалювання виконується за температури, на 10–20 °С вищої від точки Ас1, цементит перліту й надлишковий цементит набуває зернистої форми (рис. 7.2, б), і властивості сталі поліпшуються.

Мікроструктура загартованої сталі залежить від температури загартування й швидкості охолодження. За правильно виконаного режиму гартування мікроструктура являє собою мартенсит, який під мікроскопом має світлу голчасту будову. Чим дрібніші голки мартенситу, тим кращі його властивості. У результаті середнього та високого відпускання загартованої сталі мартенсит розпадається з утворенням трооститу і сорбіту.

Структуру трооститу та сорбіту можна одержати не тільки в результаті загартування з наступним середнім і високим відпусканням, а й безпосередньо при загартуванні зі зниженими швидкостями охолодження. Але троостит і сорбіт за будовою значно відрізняються від таких самих структур загартування: після відпускання загартовані на мартенсит сталі одержують зернисту будову трооститу та сорбіту (див. рис. 7.1, г), а при загартуванні з малими швидкостями охолодження — пластинчасті. Останні мають гірший набір властивостей. При загартуванні доевтектоїдної сталі з температури, яка перевищує точку Ас1, але нижча Ас3, утворюється дефектна структура, що складається з мартенситу і фериту (рис. 7.1, в), оскільки ферит при нагріванні не може повністю розчинитися в аустеніті через недостатню температуру. Твердість сталі буде знижена.

Загартування з недостатньою швидкістю охолодження (наприклад, у гарячій воді) приводить до утворення трооститу загартування. Твердість сталі буде також меншою, ніж при загартуванні на мартенсит.

Загартування заевтектоїдних сталей від температури, що перевищує точку Ас1 на 30–50 °С, спричиняє утворення структури мартенситу й нерозчинних частинок вторинного цементиту високої твердості.

Відомо, що мета загартування — максимальне підвищення твердості сталі, отже, така структура бажана. Але треба враховувати, що на властивості загартованої сталі впливає форма виділень вторинного цементиту. Властивості сталі поліпшаться, якщо цей цементит матиме зернисту будову. Тому перед загартуванням відповідальних виробів із сталей із підвищеним умістом вуглецю, як правило, виконують сфероїдоутворююче підпалення.

Таблиця 7.1 Вплив термообробки на структуру та твердість вуглецевих сталей

|

№ з/п |

Марка сталі |

HV, кг/мм2 |

Вид термообробки |

Особливості мікроструктури | |

|

1 |

45 |

142 |

Перегрів при 1100 °С з наступним повним відпалюванням при 860°С |

Зерно фериту та перліту дрібне – добре |

|

|

2 |

45 |

151 |

Відпалювання при 1100 °С перегрів |

Зерно дуже крупне – погано |

|

|

3 |

45 |

182 |

Перегрів при 1100 °С з наступним неповним відпалюванням при 740°С |

Зерно перліту дрібне, а частина зерен фериту дуже крупні – погано |

|

|

4 |

45 |

300 |

Неповне загартування у воді з температури 740 °С |

На фоні мартенситу видно зерна фериту – погано |

|

|

5 |

45 |

542 |

Повне загартування у воді з температури 860 °С |

Рівномірний пластин час-тий мартенсит – добре |

|

Продовження таблиці 7.1

|

№ з/п |

Марка сталі |

HV, кг/мм2 |

Вид термообробки |

Особливості мікроструктури | |

|

6 |

45 |

282 |

Повне загартування у воді з температури 860 °С з наступним високим відпусканням при 600 °С (поліпшення) |

Сорбіт відпускання зернистий – добре |

|

|

7 |

У13 |

380 |

Нормалізація при 900 °С з різким охолодженням на повітрі |

На фоні голчастого троститу тонка цементит- на сітка погано |

|

|

8 |

У13 |

174 |

Сфероїдизуюче відпалювання при 740 °С 2 год. + 720 °С 4 год, охолодження разом з піччю |

Зернистий цементит та перліт – добре |

|

|

9 |

50 |

320 |

Нагрів при 1100 °С з різким охолодженням на повітрі, перегрів, зневуглецюван-ня поблизу від поверхні зразка |

Відманште-това структура з виділенням фериту по межах зерен перліту з орієнтацією кратно 30° – погано |

|