- •Практикум

- •Загальні правила з техніки безпеки

- •V. Злом кольорових металів

- •Лабораторна робота №2 Мікроаналіз металів та сплавів

- •Устаткування, інструменти, матеріали

- •Основні відомості про мікробудову

- •Порядок виконання робота

- •Запитання для самоперевірки

- •Лабораторна робота №3 Структура сталі у зрівноваженому стані

- •Устаткування, інструменти, матеріали

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Лабораторна робота №4 Вивчення структури чавунів

- •Устаткування, інструменти, матеріали

- •Основні відомості про структуру чавунів

- •Порядок виконання роботи

- •Сутність методу пробних гартувань

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Лабораторна робота №8 Прогартування сталі

- •Устаткування, інструменти, матеріали

- •Основні відомості про прогартовуваність сталі

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Лабораторна робота №12 Термічна обробка алюмінієвих сплавів

- •Устаткування, інструменти, матеріали

- •Основні відомості з термообробки алюмінієвих сплавів

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Література

Порядок виконання роботи

Використовуючи діаграму «залізовуглець» (див. рис. 3.1), ознайомитись із класифікацією та структурою чавунів.

Вивчити структуру чавунів під мікроскопом.

Замалювати структуру чавунів у зошиті.

Зробити висновки за виконаною роботою.

Запитання для самоперевірки

Дайте визначення чавуну.

Назвіть види чавунів.

Білі чавуни, їх різновиди, структура та властивості.

Назвіть умови одержання білого чавуну.

Схарактеризуйте сірий чавун. Яка його структура?

Яка структура і властивості ковкого чавуну?

Схарактеризуйте високоміцні чавуни.

Як одержати виливки з ковкого чавуну?

Умови утворення виливків із високоміцного чавуну.

Дайте характеристику половинчастому чавуну, назвіть його негативні властивості.

Література: [1. с. 144; 3, с. 265].

Лабораторна робота №5

ВиЗНАЧЕННЯ критичних точок сталі

Мета роботи: вивчити методику визначення критичних точок сталі методом пробних загартувань і вплив температури загартування на твердість загартованої сталі; набути навичок розрахунків критичних точок.

Устаткування, інструменти, матеріали

Муфельна електрична піч, інструменти для загартування, твердомір Роквелла, середовище для загартування (холодна вода), комплекти зразків середньовуглецевої сталі, шліфувальний папір.

Основні положення щодо визначення критичних точок сталі

Знання про критичні точки сталі потрібні для розуміння перетворень, що виникають у сталі під час нагрівання й охолодження; для визначення температур термічної обробки в сталі та гарячій обробці тиском.

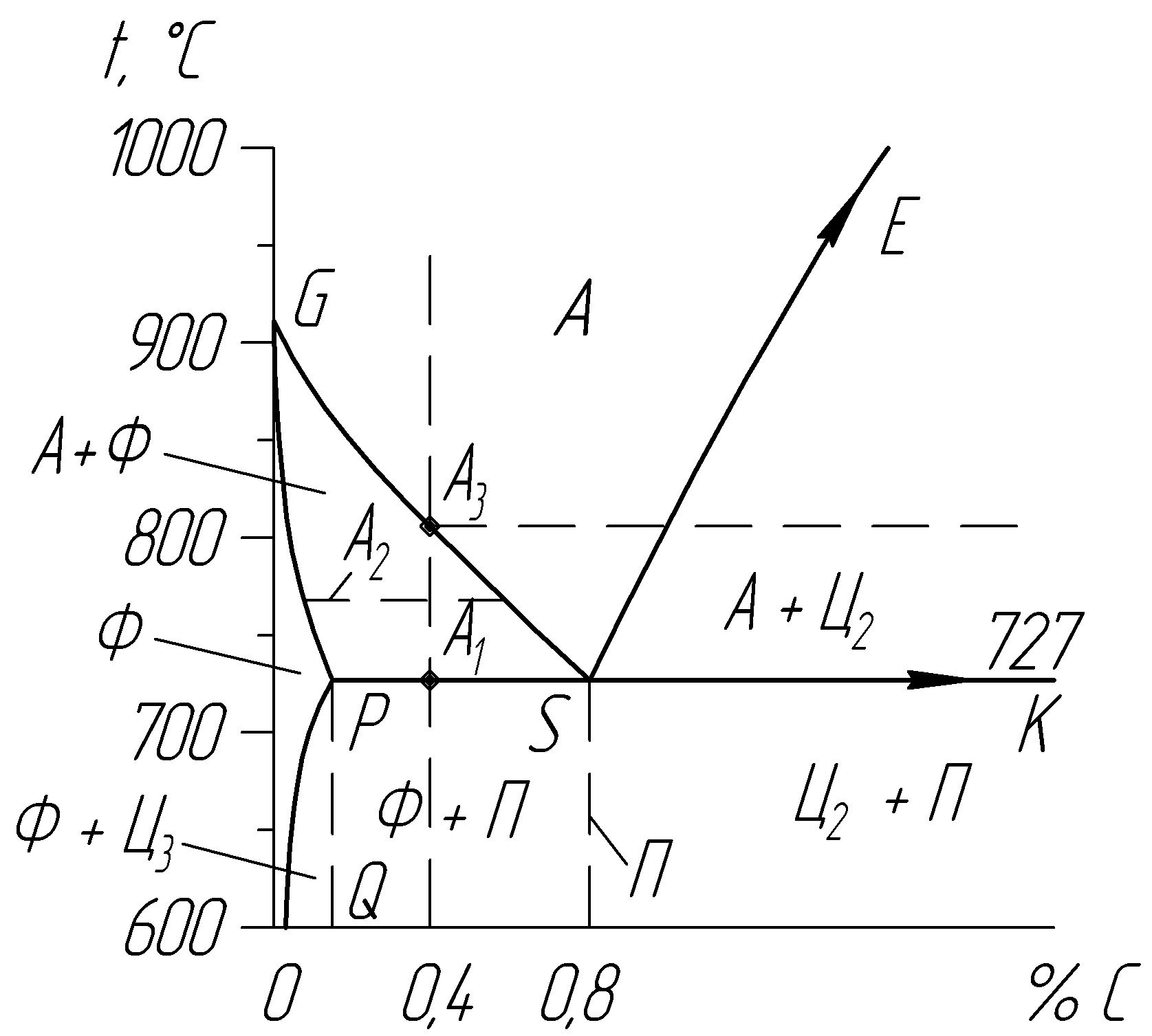

На діаграмі «залізовуглець» (рис. 6.1) критичним точкам Ас1, Ас2, Аст відповідно належать лінії PS, GS, SE.

Температура загартування та відпалювання звичайно береться на 30–50°С вище точок Ас1, і Ас3 відповідно для заевтектоїдної та доевтектоїдної сталі. Але слід урахувати, що діаграма «залізовуглець» характеризує стан чистих залізовуглецевих сплавів. У промисловості вуглецеву сталь використовують із домішками марганцю, кремнію, сірки, фосфору, а також нікелю, хрому тощо. Домішки елементів у сталі по-різному впливають на положення критичних точок. Тому на практиці для правильного призначення режиму термообробки, особливо для нових марок сталі або у випадках сумніву в хімічному складі наявної сталі, нерідко застосовують експериментальний метод визначення критичних точок.

Рисунок 5.1 Частина діаграми стану «залізовуглець»

Відомі такі методи визначення критичних точок: дилатометричний (теплового розширення), диференціальний термічний, електроопору та ін.

Ці методи досить точні, але складні у виконанні. На практиці для визначення критичних точок сталі широко використовують метод пробних загартувань. Це метод невисокої точності, але простий у виконанні й не потребує спеціального устаткування.

Сутність методу пробних гартувань

Складається із загартування зразків досліджуваної сталі в широкому діапазоні температур, починаючи нижче від критичної точки Ас1, (наприклад, з 680°С) і вище від критичних точок (наприклад, 860°С), і з наступним вимірюванням твердості сталі після загартування. Метод застосовується в основному для визначення критичних точок Ас1 та Ас3 для доевтектоїдних сталей. Точно визначити критичну точку Аст у заевтектоїдній сталі цим методом практично неможливо.

Точність методу пробних загартувань значною мірою залежить від інтервалу температур нагрівання кожного наступного зразка. У промисловості для визначення температур загартування досить надійним методом слід вважати нагрівання через кожні 10°С, причому до кожної температури потрібно нагрівати 23 зразки. Точність визначення критичних точок у цьому випадку складає приблизно ± 5°С.

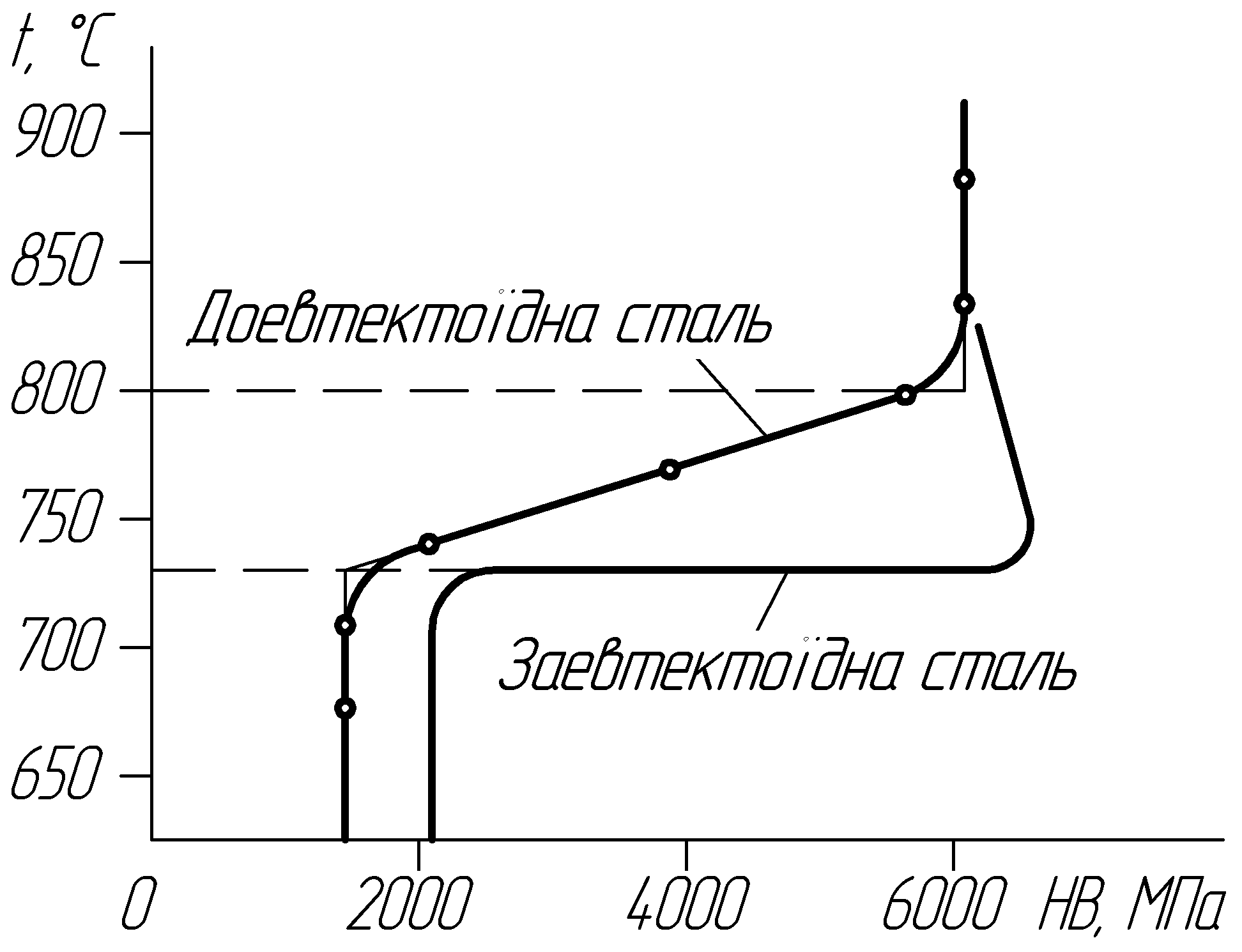

Результати вимірювання твердості залежно від температури нагрівання під загартування зображають у вигляді графіка (рис. 5.2). Тоді температура початку підвищення твердості доевтектоїдної сталі відповідає критичній точці Ас1, а кінець підвищення — точці Ас3. Криві для заевтектоїдної та евтектоїдної сталей будуть мати інший вигляд. При нагріванні нижче точки Ас1 ці сталі, як і доевтектоїдні, не змінюють структури і твердості після загартування. Але при нагріванні вище точки Ас1 евтектоїдна сталь матиме структуру аустеніту, а заевтектоїдна — аустеніту і цементиту. Тому після загартування ці сталі матимуть структуру: евтектоїдна — мартенситу, а заевтектоїдна — мартенситу і цементиту. Ці структури визначають високу твердість сталі (НRС > 60). Надалі підвищення температури нагрівання під загартування на твердість зовсім не впливає. Більше того, у зв'язку зі збільшенням залишкового аустеніту при загартуванні заевтектоїдної сталі з вищої температури твердість може навіть трохи зменшитись. У зв'язку із цим крива твердості для евтектоїдної й заевтектоїдної сталей має лише один різкий згин, що відповідає точці Ас1.

Крім дослідного, використовують розрахунковий метод визначення критичних точок сталі за емпіричними формулами, який дозволяє одержувати задовільні результати для доевтектоїдної сталі:

Ас1 = 727 + 30Si + 25Al + 20Cr 15Ni 10Mn;

Ac3 = 911 230C 50Si 1,5(Mn + Cr) 15Ni 80Al,

де символами хімічних елементів позначена їх кількість в сталі у відсотках.

Рисунок 5.2 Залежність твердості загартованої сталі від температури загартування