- •Профессия слесаря.

- •Основные слесарные операции.

- •Слесарные тиски.

- •Шабрение.

- •Сверла, зенкеры, развертки.

- •Зуборезный инструмент.

- •Резьбонарезной инструмент.

- •Изучение оборудования для электродуговой сварки.

- •Изучение характеристик электросварочных аппаратов.

- •Определение режимов и технологических коэффициентов дуговой сварки.

- •Рентгеновское просвечивание

Шабрение.

Шабрение- окончательная операция по обработке незакаленных поверхностей путем соскабливания тонких стружек инструментами, называемыми шаберами.

Сущность процесса заключается в следующем. Поверочный инструмент( плиту, линейку) окрашивают тонким слоем краски. На него накладывают и перемещают круговыми движениями обрабатываемое изделие. При этом окрашиваются выступающие места. Для последующего шабрения небольшие детали зажимают в тиски, крупные заготовки шабрят на месте установки.

Шаберы - металлические стержни различной формы с режущими кромками на конце.

Для шабрения плоскостей применяются плоские шаберы. Они бывают односторонние и двусторонние, цельные и со вставными пластинками. Иногда шаберы делают из старых напильников, удаляя с них насечку. Ширина плоских шаберов: для чернового предварительного шабрения 20…25 мм, для получистового – 12…16 мм, для окончательного – 5…10 мм. Толщина шабера – 2…4 мм.

СТАНОЧНОЕ ДЕЛО.

Токарно-винторезный станок модели 1К62.

Общая характеристика.

Назначение станка: станок является универсальным. Он предназначен для выполнения разнообразных токарных работ: для нарезания метрической, дюймовой, модульной, правой и левой с нормальным и увеличенным шагом, одно и многозаходной резьб, для нарезания торцовых резьб и для копировальных работ (с помощью прилагающегося к станку гидрокопировального устройства). Станок применяется в условиях индивидуального и мелкосерийного производства.

Техническая характеристика станка:

Наибольший диаметр изделия, установленного над станиной, мм ....................400

Наибольший диаметр точения над нижней частью суппорта, мм ......................200

Наибольший диаметр обрабатываемого прутка, мм ..............................................45

-Расстояние между центрами в мм....................................710 ,1000

-

Наибольшая длина обтачивания, мм ............................. 640 ,930

-

Пределы чисел оборотов, мм ............................................ 12.5 - 2000

-

число скоростей вращения шпинделя .............................. 23

-

Пределы продольных подач, мм/об .................................. 0.07-4.16

-

Пределы поперечных, мм/об ............................................. 0.035-2.08

-

Шаги нарезаемых резьб:

1) метрическая мм 1-192

2) дюймовой (число витков на 1”) 24-2

3) модульный, мм 0.5 π -48 π

4) питчевой в питчах 96-1

-

Скорость быстрого продольного перемещения суппорта ,м/мин 3.4

-

Диаметр отверстия в шпинделе, мм 50

-

мощность главного электродвигателя, кВт 10

На рис. 1 дан общий вид станка 1К62 и показана схема органов управления:

Основные узлы станка: А - гитара сменных колес, Б - передняя бабка, В - суппорт, Г - задняя бабка, Д- шкаф с электрооборудованием, Е - привод быстрых перемещений суппорта, Ж - фартук, З - станина, И - коробка подач, К – поддон для сбора охлаждающей жидкости и стружки

Органы управления.

1 – рукоятка управления коробкой скоростей;

2 - рукоятка для настройки на нормальный или увеличенный шаг резьбы и для деления при нарезании многозаходных резьб;

3 – рукоятка управления реверсивным механизмом для нарезания правых и левых резьб и двукратного увеличения подачи;

4 -рукоятка управления переборами;

5 –маховичок ручного продольного перемещения суппорта;

6 –ползунок с пуговкой для включения и выключения реечной шестерни фартука;

7 –рукоятка ручного поперечного перемещения суппорта;

8 –кнопочная станция;

9 -рукоятка ручного перемещения верхней части суппорта

10 - кнопка включения ускоренных ходов каретки и суппорта;

11 –рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта;

Рис. 1. Общий вид токарно-винторезного станка модели 1К62.

12,14 – рукоятки включения, выключения и реверсирования вращения шпинделя

13 – рукоятка включения маточной гайки фартука

15 – рукоятка включения ходового винта или ходового валика;

16 – рукоятки для выбора типа резьбы или подачи, а так же для настройки требуемого шага резьбы или величины подачи;

17 – ходовой винт;

18 – ходовой вал;

19 – резцедержатель;

20 – рукоятка поворота, фиксации и закрепления четырехпозиционного резцедержателя;

21 – шпиндель станка;

22 – неподвижный центр;

23 – вращающийся центр;

24 – пиноль задней бабки;

25 – рукоятка закрепления и освобождения пиноли задней бабки;

26 – маховичок ручного перемещения пиноли задней бабки;

27 – выключатель насоса для охлаждающей жидкости;

28 – выключатель освещения;

29 – общий выключатель напряжения сети для станка.

Движение в станке.

Движение резания - вращение шпинделя с заготовкой направлениях. Задней бабке может сообщатся движение подачи вдоль оси изделия совместно с суппортом при сцеплении с ним .Все движения подач являются прямолинейными поступательными движениями. Вспомогательные движения - быстрое перемещение суппорта в продольном направлении, а верхней части суппорта под любым углом к оси вращения изделия, перемещение и зажим пиноли задней бабки. Перемещение и закрепление задней бабки, и поворот четырехпозиционного резцедержателя осуществляется вручную.

Принцип работы.

Заготовка устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены 4 резца. Поворотом резцедержателя каждый из них может быть установлен в рабочее положение. Инструменты для обработки отверстий устанавливается в пиноле задней бабки.

Конструктивные особенности.

В станке модели 1К62 коробка скоростей и коробка передач имеют двухрукояточное управление с наглядными шкалами. Включение механической подачи суппорта в любом направлении производятся одной мнемонической рукояткой. В станке предусмотрена возможность быстрых перемещений суппорта в продольных и поперечных направлениях. При этом включение быстрых перемещений производится той же мнемонической рукояткой, но с дополнительным нажатием кнопки, расположенной в верхней части рукоятки .Закрепление задней бабки на направляющих станины и ее освобождения так же осуществляется одной рукояткой, которая приводит в действие эксцентриковый механизм .

РЕЖУЩИЙ ИНСТРУМЕНТ.

Токарные резцы.

Основные части и элементы резцы. Резец состоит из 2 основных частей головки и стержня.

Головка - это режущая часть резца, стержень служит для закрепления резца в резцедержателе . Головка резца состоит из передней поверхности ,но который отходит стружка задних поверхностей, обращенных к обрабатываемой детали, и режущих кромок . Одна из задних поверхностей называется главной, а другая - вспомогательной.

Вершиной резца называется пересечение главной и вспомогательной режущих кромок. Вершина может быть острой или закругленной.

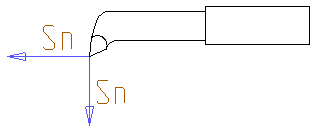

Типы токарных резцов. Токарные резцы подразделяются по роду выполняемой работы, по направлению подачи (на рисунках указана стрелкой Sп), по форме головки, по материалу режущей части и по способу присоединения режущей части резца к его стержню.

По роду выполняемой работы различают следующие токарные резцы: проходные, подрезные, прорезные, отрезные, расточные, резьбовые и фасонные. Почти все резцы делятся на правые и левые.

Проходные резцы применяют для наружного точения деталей с продольной подачей. Они разделяются на проходные с углом 30-60 градусов и проходные - упорные с углом 90 градусов для обработки уступов. Для продольного обтачивания применяют проходные черновые и чистовые резцы.

Отогнутые резцы очень удобны при обтачивании поверхностей деталей, находящихся около кулачков патрона. Отогнутый резец удобно применять и в том случае, когда помимо обтачивания приходится подрезать торец, а так же для работы с врезанием. При обдирке следует применять резцы с узкой фаской у режущей кромки и плоской или криволинейной передней поверхностью. Такие резцы изнашиваются меньше, чем резцы с плоской передней поверхностью, кроме того, резцы с радиусной канавкой и фаской хорошо завивают, а иногда и ломают стружку.

Подрезные торцевые резцы применяют для обработки торцевых поверхностей. Отогнутый подрезной резец можно использовать в труднообрабатываемых местах, например когда приходиться вплотную подавать резец к кулачкам патрона.

Прорезные и отрезные резцы используют для прорезания канавки определенной ширины. Отрезные резцы служат для отрезания обработанной детали.

Расточные резцы применяют для растачивания сквозных и глухих отверстий.

Фасонные резцы используют для обработки различных фасонных поверхностей.

По направлению подачи резцы делятся на правые и левые.

Правыми называют резцы, которыми работают при подаче справа на лево, т.е. от задней к передней бабке, у которых соответственно этому главная режущая кромка расположена слева.

Левыми называют резцы, которыми работают при подаче слева на право, т.е. от передней к задней бабке станка. Главная режущая кромка левых резцов расположена справа.

Чтобы определить является ли резец правым или левым поступают так: накладывают на него ладонью вниз руку таким образом, чтобы пальцы были направлены к вершине резца.

По материалу режущей части резцы разделяются на быстрорежущие, твердосплавные, минералокерамические и алмазные.

Быстрорежущие резцы применяют для черновой и чистовой обработки стали на станках сравнительно небольшой мощности.

Твердосплавные резцы используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов с большой скоростью резания на современных мощных, быстроходных токарных станках.

Резцы с минералокерамическими пластинками применяют для получистовой и чистовой обработки чугуна и стали при условии безударной нагрузки.

а) б) а) б)

Рис. 2. Резцы проходные правые и левые: Рис. 3. Резцы подрезные правые и левые:

а) прямой, б) отогнутый а) торцевой, б) подрезной

а) б) а) б)

Рис. 4. Резцы проходные упорные правые и левые: Рис. 5. Резцы правые и левые:

а) прямой, б) отогнутый а) отрезной, б) резьбовой

а) б) в)

Рис. 6. Резец чистовой лопаточный: Рис. 7. Резцы для обработки фасонных поверхностей

а) галтельный, б) с вогнутым профилем, в) с выпуклым профилем

а) б) в)

![]()

![]()

![]()

г) д) е)

Рис. 8 Резцы расточные:

а) фасонный, б) канавочный, в) подрезной для глухих отверстий, г) резьбовой,

д) проходной для сквозных отверстий, е) упорный для глухих отверсий

Алмазные резцы предназначены для тонкого точения и растачивания преимущественно цветных металлов и сплавов.По способу присоединения режущей части резца к его стержню различают резцы с неразъемным креплением (наварные, напайные) и сборные (с механическим креплением).