курсач / Печать 3 Описание конструкции и припринципа действия вспомогательного оборудования

.doc

3

Описание конструкции и припринципа

действия вспомогательного оборудования

3

Описание конструкции и припринципа

действия вспомогательного оборудования

3.1 Циклон

Циклон является наиболее распространенным газоочистным оборудованием.

Циклон производит очистку газов в самых различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, энергетике и др. При небольших капитальных затратах и эксплуатационных расходах, циклон в зависимости от характеристик улавливаемой пыли, типа и режима работы циклона обеспечивают эффективность очистки газов и пылеулавливания 80–95%.

Циклон может использоваться как для предварительной очистки газов и пылеулавливания так и устанавливаться перед рукавными фильтрами или электрофильтрами, так и самостоятельно.

Газ в основных типах циклонов поступает в верхнюю часть корпуса через приваренный к корпусу входной патрубок. Пылеулавливание и очистка газов происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопным патрубком. Уловленная пыль попадает в бункер, а очищенный газ выбрасывается через выхлопной патрубок в атмосферу или поступает на дополнительную газоочистку.

В зависимости от расхода газа при очистке газа, циклоны могут устанавливаться по одному (одиночные циклоны) или объединяться в группы из двух, четырех, шести или восьми циклонов (групповые циклоны). Циклон может применяться для промышленной очистки газов от нескольких сотен до сотен тысяч кубометров в час.

Циклон может изготавливаться с «левым» и «правым» вращением газового потока. Обычно «правым» принято называть вращение потока в циклоне по часовой стрелке (если смотреть со стороны выхлопного патрубка), «левым» - вращение потока против часовой стрелки.

Эффективность газоочистки η в циклоне в основном определяется его типом, размером, дисперсным составом и плотностью частиц улавливаемой пыли, а также вязкостью газа.

При подборе пылеулавливающего агрегата необходимо знать:

– при работе какого оборудования образована пыль;

– дисперсный состав пыли и размер частиц;

– объем образования (м³/ч).

В настоящее время циклоны выпускаются в нескольких сериях, каждая из которых представлена несколькими исполнениями устройств. В зависимости от габаритов и конструктивных особенностей циклонов может изменяться их

БГТУ

3 38 06 08

14

производительность, а также эффективность их применения. Некоторые серии циклонов имеют ограничения на эксплуатацию (например, могут использоваться только в качестве оборудования для предварительной очистки газовых смесей).

Схема циклона приведена на рисунке 2.2

1 – цилиндрический корпус;2 – коническое днище;3 – крышка циклона;4 – тангенциальный входной патрубок;5 – выхлопная труба.

Рисунок 2.1– Циклон

Циклон состоит из вертикального цилиндрического корпуса 1 с коническим днищем 2 и крышкой 3. Запыленный газ поступает тангенциально со значительной скоростью через патрубок 4 прямоугольного сечения в верхнюю часть корпуса циклона. В корпусе поток запылённого газа движется по спирали вдоль внутренней поверхности стенок циклона. Частицы пыли под действием центробежной силы отбрасываются к стенкам корпуса. Пыль концентрируется вблизи стенок и переносится потоком в разгрузочный бункер. Здесь пыль оседает, а очищенный газ, продолжая вращаться по спирали, поднимается к верху и удаляется через выхлопную трубу 5.

3.2 Центробежный вентилятор

Вентилятор — устройство для перемещения газа со степенью сжатия менее 1,15 (или разностью давлений на выходе и входе не более 15 кПа).

Основное применение: системы принудительной приточно-вытяжной и местной вентиляции зданий и помещений, обдув нагревательных и охлаждающих элементов в устройствах обогрева и кондиционирования воздуха, а также обдув радиаторов охлаждения различных устройств.

Вентиляторы обычно используются как для перемещения воздуха — для вентиляции помещений, охлаждения оборудования, воздухоснабжения процесса горения (воздуходувки и дымососы).

В общем случае вентилятор — ротор, на котором определенным образом закреплены лопатки, которые при вращении ротора, сталкиваясь с воздухом, отбрасывают его. От положения и формы лопаток зависит направление, в котором отбрасывается воздух. Существует несколько основных видов по типу конструкции вентиляторов, используемых для перемещения воздуха:

– осевые (аксиальные);

– центробежные (радиальные);

– диаметральные (тангенциальные);

– безлопастные (новый тип).

Центробежный вентилятора имеет вращающийся ротор, состоящий из лопаток спиральной формы. Воздух через входное отверстие засасывается вовнутрь ротора, где он приобретает вращательное движение и, за счет центробежной силы и специальной формы лопаток, направляется в выходное отверстие специального спирального кожуха (так называемой «улитки», от внешнего сходства). Таким образом, выходной поток воздуха находится под прямым углом к входному. Данный вид вентилятора широко применяется в промышленности.

В зависимости от типа, назначения и размеров вентилятора, количество лопаток рабочего колеса бывает различным, а сами лопатки изготавливают загнутыми вперёд или назад (относительно направления вращения). Применение радиальных вентиляторов с лопатками, загнутыми назад, даёт экономию электроэнергии примерно 20 %. Также они легко переносят перегрузки по расходу воздуха. Преимуществами радиальных вентиляторов с лопатками рабочего колеса, загнутыми вперёд, являются меньший диаметр колеса, а соответственно и меньшие размеры самого вентилятора, и более низкая частота вращения, что создаёт меньший шум.

Центробежные (радиальные) вентиляторы подразделяются на вентиляторы высокого, среднего и низкого давления. Вентиляторы предназначены для перемещения газопаровоздушных взрывоопасных смесей с температурой не выше 80º С, не вызывающих ускоренный коррозии проточной части вентиляторов, не содержащих взрывчатых веществ, взрывоопасной пыли, липких и волокнистых материалов с запыленностью не более 10 мг/м³. Температура окружающей среды должна быть в пределах от −40 до+45 °C.

Основными достоинствами данного вентилятора является компактность, простота устройства, равномерность подачи. Существенным достоинством его является чистота подаваемого газа, не загрязненного смазкой. Отсутствие инерционных усилий и быстроходность позволяет монтировать его на более легких фундаментах с непосредственным присоединением к приводу.

Существенным недостатком центробежного вентилятора заключается в том, что степень повышения давления в одной ступени вентилятора зависит от физических свойств газа, в первую очередь его плотности.

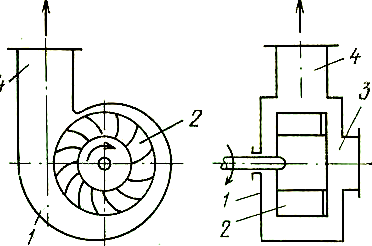

Схема центробежного вентилятора приведена на рисунке 2.2.

В спиралевидном корпусе 1 вентилятора вращается рабочее колесо 2 с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок 3, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4. Рабочие колёса вентиляторов среднего и высокого давления имеют относительно большую ширину, лопатки их загнуты вперёд.

1 – корпус; 2 – рабочее колесо; 3,4 – всасывающие и нагнетающие патрубки.

Рисунок 2.2– Центробежный вентилятор

3.3 Топка

Установки, предназначенные для сжигания топлива без проведения технологических процессов в них, называются топками. Топки подразделяются на отдельно стоящие и встроенные. Отдельно стоящие топки предназначены для сжигания жидкого и газообразного топлива с целью получения теплоносителя необходимых параметров, используемые в различных технологических установках.

Топка должны удовлетворять следующим требованиям: обеспечивать полное сжигание топлива и высокую экономичность его использования; быть надежными и достаточно простыми для монтажа и обслуживания; быть безопасными в эксплуатации и достаточно дешевыми. По конструкции также подразделяются на прямоугольные, круглые и циклонные. Прямоугольные топки предназначены для сжигания жидкого топлива.

Факельные топки применяются для сжигания твердого, жидкого и газообразного топлива. При сжигании жидких и газообразных топлив факельные топки используются для котлоагрегатов любой мощности, а для твердых топлив – мощностью более 20 МВт. Твердое топливо для сжигания в факельных топках должно быть предварительно превращено в мелкую пыль в пылеприготовительной установке. Жидкое топливо предварительно распыляется на мелкие капли, а газ никакой предварительной подготовки к сжиганию не требует.

В факельных топках топливо сгорает во взвешенном состоянии, т. е. в объеме топочной камеры. Сжигание твердого, жидкого и газообразного топлива в факельных топках имеет свои особенности. Факельный способ сжигания твердого топлива имеет ряд преимуществ перед слоевым. Факельные топки для твердого топлива, часто называемые пылеугольными, работают с низкими коэффициентами избытка воздуха, могут практически иметь любую мощность, позволяют сжигать разнообразные по качеству топлива (с высокой влажностью, зольностью и несортированные), обеспечивают поточность процесса горения, его полную механизацию и автоматизацию. Недостатками пылеугольных топок являются: расход электроэнергии на пылеприготовление, значительный унос золы продуктами сгорания, неустойчивость работы при пониженных нагрузках котлоагрегата (менее 60% номинальной). Несмотря на указанные недостатки, факельный способ сжигания твердого топлива широко распространен и постепенно полностью вытесняет слоевой, который сохранился только для котлоагрегатов мощностью до 28 МВт. На рисунке 3.3 в качестве примера показана принципиальная схема факельной топки для сжигания твердого топлива.

1 – горелка; 2 – фронтовой экран; 3 – задний экран; 4 – холодная воронка.

Рисунок 3.3 – Принципиальная схема пылеугольной топки