курсач / Печать 1 Обоснование и описание технологической схемы.ю.ю

.doc

1 Обоснование и описание технологической

схемы

Обоснование и описание технологической

схемы

Барабанные

сушилки относятся к конвективным

сушилкам с перемешиванием слоя материала.

Эти сушилки

широко применяются для непрерывной

сушки при атмосферном давлении кусковых,

зернистых и сыпучих материалов

(минеральных солей, фосфоритов и др.).

Число оборотов барабана обычно не

превышает

![]() об/мин.

об/мин.

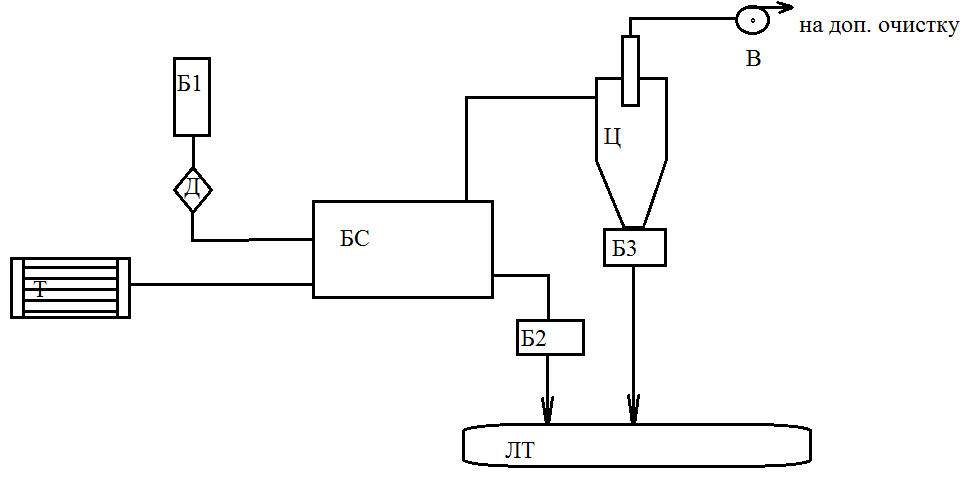

Принципиальная технологическая схема сушки бурого угля приведена на рисунке 1.1.

Д – дозатор; Ц – циклон; БС – сушильный барабан; ЛТ – ленточный транспортер;

Т – топка; В – вентилятор; Б1 – бункер влажного материала; Б2 – бункер высушенного материала; Б3 – бункер пылевой фракции.

Рисунок 1.1 – Принципиальная технологическая схема сушки

Материал из бункера Б1 подаётся в сушильный барабан БС с помощью дозатора Д. Насадка в барабане обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом. У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца – поддерживать определённую степень

заполнения барабана материалом; как правило, степень заполнения не превышает 20 %. Время пребывания обычно регулируется скоростью вращения барабана и

реже – изменением угла его наклона. Высушенный материал поступает в разгрузочный бункер Б2. Сушильные газы из топки Т подаются прямотоком с другого конца барабана. На выходе они проходят через циклон Ц для улавливания частиц пыли. Уловленная пылевая фракция из циклонов поступает в бункер пылевой фракции Б3. Затем высушенный материал из Б2 и пылевая фракция из Б3 поступают на ленточный транспортер ЛТ. Воздух в топку и смесительную камеру подаётся вентиляторами В1 и В2.

Транспортировка сушильного агента через сушильную установку осуществляется с помощью вентилятора В3. При этом установка находится под небольшим разрежением, что исключает утечку сушильного агента через неплотности установки.

В барабанной сушилке выбрано прямоточное движение сушильного агента и высушиваемого материала, так как при прямотоке температура уходящего из сушилки материала может быть сравнительно низкой, так как материал соприкасается с уже охлаждённым и насыщенным сушильным агентом. В тоже время это обстоятельство ограничивает возможность снижение конечного влагосодержания материала. При прямотоке в начале процесса материал с наибольшим влагосодержанием взаимодействует с сушильным агентом, имеющем наименьшее влагосодержание и наиболее высокую (допустимую) температуру. Из сушилки удаляется высушенный материал с наименьшим влагосодержанием и отработанный сушильный агент с наибольшим влагосодержанием. Таким образом, при параллельном токе сушильный потенциал, измеряемый разностью между влагосодержанием насыщенного сушильного агента (при температуре поверхности материала) и сушильного агента, протекающего в сушилке, уменьшается по длине аппарата. Соответственно этому скорость сушки снижается с уменьшением влагосодержания материала. При прямотоке достигается более равномерная сушка, при противотоке мелкие частицы дольше задерживаются сушилке, чем крупные, и В прямоточных сушилках температура материала редко поднимается выше 80°. На практике установлено, что при высокой исходной влажности материала прямоточная установка даст лучшие результаты.

Для проведения процесса сушки выбрана основная схема процессов конвективной сушки в которой сушильные газы однократно проходят через сушилку.

Для процесса сушки топочными газами можно также пользоваться I – x диаграммой влажного воздуха, при этом необходимо учитывать, что топочные газы поступают в сушилку уже нагретыми. Получаемые результаты будут приближёнными. Все варианты сушильного процесса в воздушных сушилках применимы и для топочных газов.

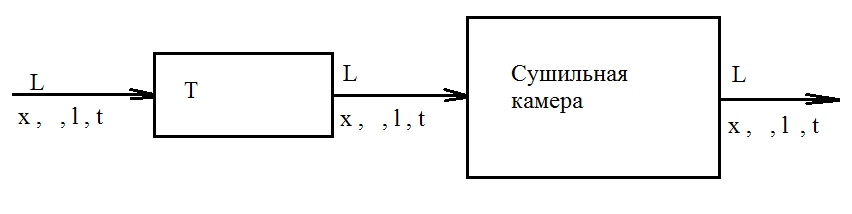

Принцип действия такой сушилки представлен на рисунке 1.2.

Рисунок 1.2 – Принципиальная схема конвективной сушилки непрерывного действия (основной вариант процесса сушки)

Хотя в сушилках основного варианта и создаются жесткие условия (это объясняется тем, что все тепло, необходимое для испарения влаги из материала подводится однократно и воздух нагревается сразу до относительно высокой температуры t1, являющейся обычно предельно допустимой для высушиваемого материала), но этот вариант требует меньших энергозатрат и более прост в аппаратурном оформлении, а начальная температура теплоносителя не является

критической для нашего высушиваемого материала и разложение или ухудшение качества при этой температуре не происходит.

Перемещение материала вдоль барабана происходит в основном вследствие наклона барабана. При его вращении материал захватывается лопатками, поднимается, а затем ссыпается с различной высоты. Это уменьшает истираемость материалов по сравнению с сушилками кипящего слоя. Вследствие хорошего перемешивания материала допустимы большие удельные плотности теплового потока, не приводящие к изменениям физико-химических свойств частиц в процессе сушки. Количество тепла, переданного материалу во время ссыпания, составляет примерно 70% всего теплового потока в барабанной сушилке, что довольно значимо. Сушильный барабан прост в обслуживании.

Все это говорит в пользу выбранной технологической схемы проведения процесса сушки. Недостатком является громоздкость барабана, коррозия металла, небольшой КПД из-за незначительного заполнения объема барабана, а также жесткие условия сушки.

На предприятиях химической промышленности актуальным является нейтрализация воздействия химически вредных, агрессивных веществ: кислот, щелочей, ядовитых газов. Большое внимание уделяется пожарной безопасности. Предусматривается особый порядок хранения пожароопасных веществ, их использование, выбор оборудования, обеспечивающего невоспламенение горючих веществ. На любом предприятии необходимо большое количество воды. В процессе производства вода в конечном счете превращается в сточную воду.