- •Калиниченко О.И., Зыбинский П.В., Хохуля А.В.

- •Рекомендовано научно-издательским советом Донецкого национального технического университета в качестве учебного пособия для студентов, обучающихся по направлению «Горное дело» специальности «Бурение»

- •Донецк 2012

- •Калиниченко О.И., Зыбинский П.В., Хохуля А.В.

- •Рецензенты:

- •ПРЕДИСЛОВИЕ

- •2 ОСНОВЫ ГОРНОЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

- •Число оборотов ротора изменяют при помощи передаточных механизмов лебедки или же путем замены приводных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев применяют индивидуальный, т.е. не связанный с лебедкой, привод.

вала трансмиссии. Роторы всех типов устанавливают строго по центру скважины.

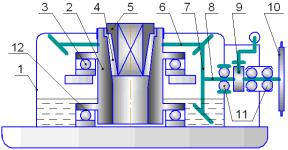

Ротор имеет стальную станину 1, во внутренней полости которой на двух радиаль- но-упорных подшипниках 3 и 12 установлен

стол 2 с зубчатым вен-

Рис. 3.12. Принципиальная схема ротора цом 6. На наружном конце вала 8 расположено приводное колесо 10 (присоединительный фланец), а на внутреннем

конце коническая шестерня 7, находящаяся в постоянном зацеплении с зубчатым венцом 6. На средней части вала для стопорения стола ротора в заданном положении имеется храповое колесо 9. Вкладыш ротора 4 состоит из двух половин. Для предохранения вкладыша ротора от произвольного вертикального перемещения вверх ротор имеет специальные стопоры. Вкладыши 5 являются зажимами для ведущей трубы. Станина ротора воспринимает и передает на основание все нагрузки, возникающие в процессе бурения и при спускоподъемных операциях. Внутренняя полость станины представляет собой масляную ванну.

Число оборотов ротора изменяют при помощи передаточных механизмов лебедки или же путем замены приводных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев применяют индивидуальный, т.е. не связанный с лебедкой, привод.

Буровые насосы служат для нагнетания большого количества бурового раствора (20— 50 л/с) по бурильным трубам в скважину и обратно на поверхность. При глубоком бурении применяются в основном двухцилиндровые поршневые насосы двойного действия (рис. 3.13). Используются также и трехцилиндровые плунжерные насосы одинарного действия, которые при одной и той же гидравлической мощности имеют меньшую массу, чем поршневые (рис. 3.14).

Насосы состоят из двух основных частей – приводной и гидравлической, соединенных между собой в единую конструкцию, смонтированную на раме 18. Приводная часть включает в себя эксцентриковый вал (коленчатый вал) 10, который через шкив 6, трансмиссионный вал 7 и зубчатую передачу 8 получает движение от двигателя и передает через кривошип 9 шатунам 19. Каждый шатун своей головкой соединен с ползуном (крейцкопфом) 5, размещенным между накладками станины. К ползуну прикреплен

196

|

шток 4. |

|

|

|

Гидравлическая |

||

|

часть состоит из гид- |

||

|

равлического |

блока, |

|

|

всасывающего 12 и на- |

||

|

гнетательного |

11 кол- |

|

|

лекторов и компенсато- |

||

|

ра 14, например, сфе- |

||

|

рического. |

|

|

|

Гидравлический |

||

|

блок включает |

в себя |

|

|

цилиндры |

3, |

поршни |

Рис. 3.13. Принципиальная схема поршневого насоса |

(штоки) 2, всасываю- |

||

щие 13 и |

нагнетатель- |

||

ные клапаны 1.

От двигателя вращение передается через приводной шкив 6 на входной вал 7. Через пару зубчатых колес 8 на входном валу вращение передается на коленчатый вал 10. При вращении вала 10 вращается кривошип 9, который приводит в движение шатун 19, последний придает возвратнопоступательное перемещение ползуну 5. С ползуном через шток 4 соединен плунжер 2 (или поршень 2, см. рис. 3.13).

Гидравлический блок плунжерных насосов (рис. 3.14) имеет три плунжера, три всасывающих клапана 13 и три нагнетательных 1. Работа такого насоса, относящегося к механизмам простого действия, заключается в следующем. При ходе плунжера вправо в камере клапанов создается разрежение, поэтому нагнетательный клапан 1 закрывается, а всасывающий клапан 13 открывается, и жидкость под действием атмосферного давления по всасывающему коллектору 12 поступает через всасывающий клапан 13 в камеру насоса. Плунжер 2, дойдя до крайнего правого положения, начинает

|

двигаться |

влево. При |

||

|

этом |

ходе плунжера |

||

|

создается |

«сжатие» |

||

|

жидкости, |

всасываю- |

||

|

щий клапан 13 закры- |

|||

|

вается, а нагнетатель- |

|||

|

ный |

1 открывается |

и |

|

|

пропускает |

жидкость |

||

|

через |

нагнетательный |

||

|

коллектор 11 в напор- |

|||

|

ный |

трубопровод, |

по |

|

|

которому жидкость че- |

|||

Рис. 3.14. Принципиальная схема плунжерного бурового |

рез вертлюг-сальник |

и |

||

насоса |

бурильную |

колонну по- |

||

|

|

|

|

|

197 |

|

|

|

|

дается в скважину.

Подача рассмотренного плунжерного насоса за один оборот кривошипного вала определяется рабочим объемом цилиндра Q1 FS .

Поскольку кривошипный вал насоса делает n об/мин, то, с учетом

потерь, которые вызываются некоторым запаздыванием открывания и закрывания клапанов, неплотностью пригонки поршня, клапанов, наличием воздуха - фактическая подача насоса Q равна

Q F S n m , м3/с,

60

где F – площадь поперечного сечения плунжера, м2; S - ход плунжера, м; m - количество цилиндров (плунжеров 3); n - число двойных ходов

плунжера; - коэффициент подачи.

Гидравлический блок поршневых насосов, относящихся к установкам двойного действия, как правило, имеет два цилиндра 3 с поршнями 2. Каждый цилиндр имеет два всасывающих клапана 13 и два нагнетательных 1 (рис. 3.13).

В отличие от выше рассмотренного плунжерного насоса, у поршневого насоса двойного действия всасывание и нагнетание совершается при каждом рабочем ходе. В процессе хода поршня слева направо жидкость поступает в левую рабочую полость цилиндра 3 и выталкивается поршнем из правой рабочей полости цилиндра через правый клапан 1 в коллектор 11, и далее в напорный трубопровод объеме

Q1 (F f )S ,

где f – площадь сечения штока, м2; F - площадь сечения цилиндров;

S - длина хода поршня.

При перемещении поршня 2 справа налево жидкость поступает в правую рабочую полость цилиндра 3 и одновременно через левый клапан 1 вы-

талкивается из левой рабочей полости в объеме Q1 FS .

Таким образом, за один оборот вала из цилиндра насоса в напорный трубопровод поступает жидкость в объеме Q1 FS (F f )S .

Фактическая подача насоса Q при числе цилиндров m , равна

Q m(2F f )n S ,

60

Для снижения колебаний давления на выходе из насоса, вызванных неравномерностью подачи промывочной жидкости предназначены компенсаторы. Сферический пневматический компенсатор состоит из корпуса 14, разделенного на две полости резиновой диафрагмой 16, армированной металлическим сердечником 17. Верхняя полость внутри диафрагмы заполняется воздухом или азотом при определенном начальном давлении (в пределах 0,3…0,6 от рабочего давления). На крышке компенсатора установлено

198

вентильное устройство с манометром 15. Во время работы насоса жидкость при давлении выше начального давления газа в полости компенсатора, проходя через отверстие нагнетательного коллектора, поднимает диафрагму и сжимает газ до тех пор, пока давление газа не станет равным давлению перекачиваемой насосом жидкости.

В те периоды, когда мгновенная подача жидкости превышает среднюю подачу, жидкость поступает в компенсатор, дополнительно сжимая газ, а когда подача меньше средней – недостаток подачи возмещается за счет увеличения объема газа компенсатора.

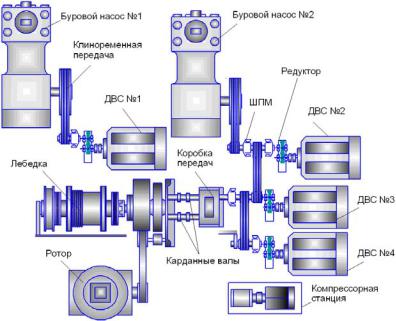

Силовой привод обеспечивает функционирование всей буровой установки, снабжая энергией лебедку, буровые насосы и ротор. Причем, силовым приводом ротора чаще всего является привод буровой лебедки.

Привод установки может быть автономным, не зависящим от системы энергоснабжения (например, дизельный или дизель-электрический) и неавтономный с питанием от промышленных электросетей (электрический).

Силовой привод может быть индивидуальным и групповым. Индивидуальный привод приводит в действие один исполнительный механизм (например, насос), групповой – два и более исполнительных механизма.

Электрический привод от электродвигателей переменного и постоянного тока отличается простотой в монтаже и эксплуатации, высокой надежностью и экономичностью, но применим только в электрифицированных районах.

Дизельный привод применяют в районах, не обеспеченных электроэнергией необходимой мощности. Преимуществами двигателей внутреннего сгорания (ДВС) при использовании в качестве привода являются высокий КПД, небольшие расходы топлива, воды и масла. Основной недостаток ДВС - отсутствие реверса, поэтому необходимо специальное устройство для получения обратного хода.

Дизель-электрический привод состоит из приводного электродвигателя, связанного с исполнительным механизмом, генератора, питающего этот электродвигатель, и дизеля, приводящего во вращение вал генератора.

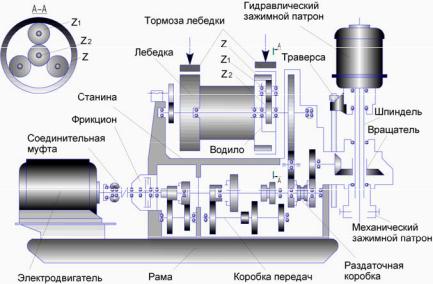

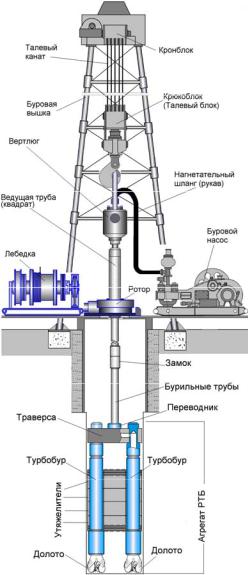

Обобщенная схема расположения основного оборудования и с приводом от двигателей внутреннего сгорания приведена на рис. 3.15.

Дизели ДВС №2, №3 и №4 (групповой привод) предназначены для привода лебедки и одного насоса №2. Дизель №1 служит приводом насоса №1 (индивидуальный привод). Дизели в групповом приводе соединяются при помощи клиноременной трансмиссии.

Лебедка состоит из двух частей: собственно лебедки и коробки передач, соединенной при помощи двух карданных валов.

Привод ротора осуществляется от лебедки. Передача вращения на валы коробки передач, лебедки, ротора и буровых насосов осуществляется через шинно-пневматические муфты (ШПМ), включение и выключение кото-

199

рых обеспечивается дистанционно сжатым воздухом, подающимся в пневматическую систему буровой установки от компрессорной станции.

Суммарная мощность силового привода буровых установок составляет от 1000 до 4500 кВт. В процессе бурения она распределяется на привод буровых насосов и ротора. При проведении спускоподъемных операций основная энергия потребляется лебедкой, а остальная часть расходуется в основном компрессорами, вырабатывающими сжатый воздух, используемый в качестве источника энергии ШПМ, машинных буровых ключей, служащих для свинчивания и развинчивания бурильных и обсадных труб и др.

Рис. 3.15. Обобщенная схема расположения силового привода оборудования буровой установки

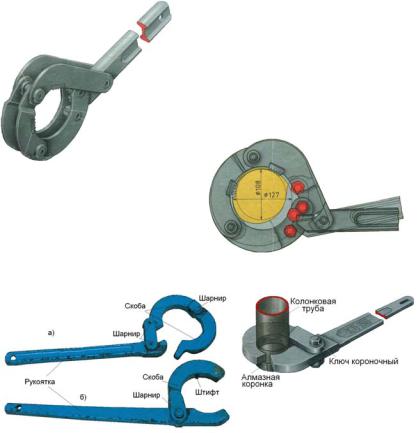

Оборудование для спуско-подъемных операций. Для производства спускоподъемных операций предусматривается определенный набор оборудования, применяющегося как для захвата и удержание на весу бурильной колонны в процессе ее спуска или подъема, так и для свинчивания и развинчивания труб.

Для захвата и удержания на весу колонны бурильных (обсадных) труб служат элеваторы, которые с помощью штропов подвешивается на крюке

(рис. 3.16).

Элеваторы отличаются размерами, грузоподъемностью и конструктивным исполнением. Широкое распространение имеют элеваторы серии

200

КМ (с цилиндрическим плоским захватом) и серий DDZ и CDZ (с конусным захватом труб) (рис. 3.17).

Рис. 3.16. Схема захвата и удержания на весу колонны бурильных (обсадных)

труб с помощью элеватора:

1 – крюк; 2 - штропы; 3 – замок бурильной колонны; 4 – элеватор; 5 - бурильная труба

а)

б)

Рис. 3.17. Внешний вид элеваторов:

а) – КМ; б) - СDZ

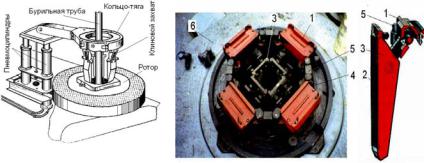

В процессе спускоподъемных операций подвеска и удержание бурильной колонны в роторном столе обеспечивается с помощью клиньев, которые вручную устанавливаются во вкладыш ротора. Клинья имеют коническую расточку, что обеспечивает надежное прижатие их к поверхности бурильной колонны.

Среди современных моделей клиньев можно выделить ручные клиновые захваты типа DCS (рис. 3.18), которые могут работать в диапазоне от 76 до 355 мм, а также CMS-XL для работы с обсадными трубами, внешний диаметр которых попадает в диапазон от 168 до 762 мм (рис. 3.19).

Рис. 3.18. Ручные клиновые |

Рис. 3.19. Ручные клиновые захваты для |

захваты типа DCS |

обсадных труб типа CMS-XL |

|

201 |

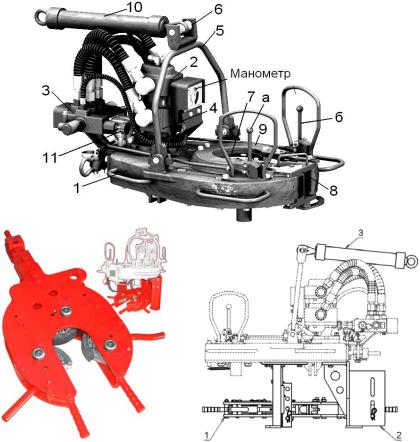

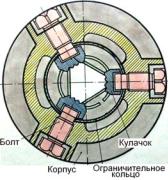

Для механизированного захвата и освобождения бурильных и обсад-

ных труб применяются автоматические клиновые захваты типа ПКР (на-

пример, ПКР-560). Клиновой захват монтируется в роторе и имеет четыре клина (рис. 3.20-3.21).

Рис. 3.20. Схема пневматиче- |

Рис. 3.21. Пневматические клинья ПКР-560, |

ского клинового захвата |

встроенные в ротор |

Корпус ПКР-560 (4) устанавливается в роторе 6 вместо роторных вкладышей и имеет четыре вертикальных паза для направления штоков 5, связанных в нижней части с кольцом-тягой (рис. 3.20). Перемещение тяги вверх и вниз обеспечивается пневмоцилиндрами, управление которыми вынесено на пульт бурильщика. Во внутреннее отверстие корпуса устанавливаются клинья 3. Клинья при помощи держателей 1 шарнирно прикреплены к кольцу-тяге. Конусная поверхность клиньев выполнена в виде плоскости. Клинья снабжены плашками 2 с зубчатой насечкой, обеспечивающей надежный захват бурильных и обсадных труб.

Для захвата бурильных и обсадных труб с наружными диаметрами 50…178 мм и удержания их на весу в устье нефтяных скважин в процессе спускоподъемных операций при ремонте и бурении скважин используются спайдеры типа СПГ (рис. 3.22). Для удержания на весу колонны обсадных труб диаметром 194-450 мм применяются спайдеры типа СОТШ или САГ-2.

В состав спайдеров типа СПГ входят следующие основные узлы: 1 - корпус с блоком клиньев 2; 3 – дверца; 4 - цилиндр (гидравлический или пневматический); 5 - система рычагов с защелкой.

Спайдеры типа СОТШ состоят из стального литого корпуса с отверстием в центре для пропуска труб. В корпус спайдера установлен комплект из четырех плашек. Плашки связаны с кольцом при помощи пальцев. Вращая кольцо на некоторый угол в одну, или в другую сторону, можно поднимать или опускать плашки и тем самым захватывать трубы плашками или освобождать их от контакта с трубами. Вращение кольца с плашками обеспечивается рычагом, установленным в радиальное отверстие кольца. Каждый комплект плашек приспособлен для захвата только одного диаметра, а

202

корпус спайдера в зависимости от размера конусного отверстия допускает установку комплектов плашек для труб двух-трех размеров.

Рис. 3.22. Внешний вид спайдеров типа СПГ

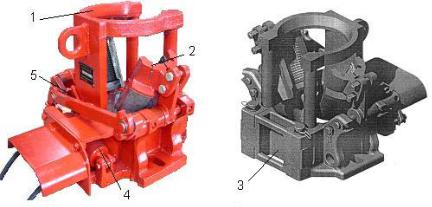

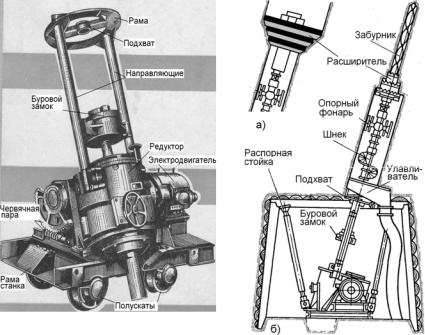

Для механизации работ по свинчиванию и развинчиванию бурильных и обсадных труб в процессе спускоподъемных операций используются автоматические буровые ключи типа АКБ и подвесные ключи типа ГКШ и др. Как правило, ключами АКБ производится свинчивание труб, а последующее докрепление их резьбовых соединений выполняется с помощью машинных ключей типа КМБ и ПБК.

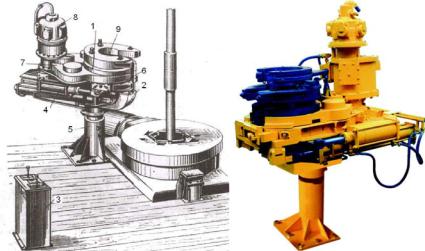

Стационарный автоматический буровой ключ АКБ - 3М или его мо-

дификация АКБ-3М2 (рис. 3.23) устанавливается между лебедкой и ротором на специальном фундаменте. Ключ состоит из трех основных элементов: блока ключа (6, 9), каретки 2 с пневмоцилиндрами 4, закрепленной на стойке 5, и пульта управления 3. Механизмы ключа работают при помощи пневмодвигателя 8 и пневмоцилиндров 4 от сети сжатого воздуха.

Блок ключа – основной механизм, выполняющий операции свинчивания и развинчивания труб. В передней части блока ключа имеются два трубозажимных устройства – верхнее 9 и нижнее 6. Верхнее предназначено для захвата и вращения трубы, нижнее для захвата колонны труб и удержания её от проворота. По направляющим полозьям блок ключа перемещается вдоль каретки под действием двух пневматических цилиндров 4, обеспечивая подвод трубозажимного устройства к бурильной трубе и отвод от неё. Вращение трубозажимного устройства блока ключа осуществляется от пневмодвигателя 8 через редуктор 7.

Каретка свободно вращается в верхней части колонны, и её положение при работе фиксируется. Каретка с блоком ключа может перемещаться вдоль колонны по высоте. Нижней частью ключ жестко крепится к основа-

203

нию буровой. Управление работой ключа обеспечивается дистанционно с пульта 3.

Рис. 3.23. Схема размещения и основные |

|

элементов бурового ключа АКБ-3М: |

Рис. 3.24. Внешний вид автома- |

1 – блок ключа; 2 – каретка; 3 – пульт |

тического бурового ключа АКБ-4 |

управления; 4 - пневмоцилиндры; 5 - стой- |

(АКБ-3М2) |

ка; 6, 9 – устройства блока ключа; 7 - ре- |

|

дуктор; 8 - двигатель |

|

На базе ключа АКБ-3М2 разработан ключ буровой автоматический АКБ-4 (рис.3.24), снабженный двухскоростной коробкой передач, которая, по сравнению с АКБ-3М обеспечивает более высокий крутящий момент (70 кНм против 30 кНм), что позволяет обходиться без применения машинных ключей для докрепления или раскрепления труб. Крутящий момент прикладывается к свинчиваемому соединению без ударов, что значительно снижает износ бурильных труб и зажимных элементов самого ключа. На ключе установлен ограничитель крутящего момента, что позволяет свинчивать соединения с заранее заданным моментом, по достижении которого пневмомотор отключается.

Ключ АКБ-3М2.Э2 в отличие от АКБ-4 имеет двухскоростной электропривод. Ключ снабжен также системой обогрева (в зимний период)

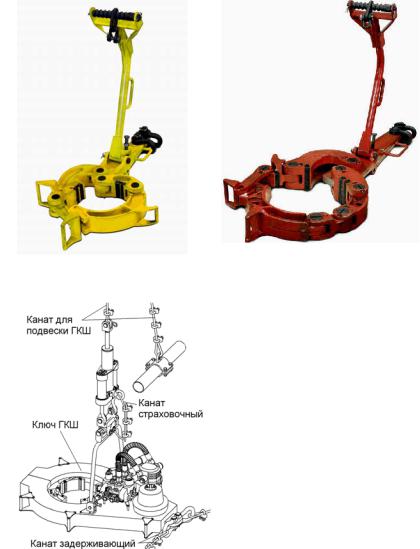

Для докрепления и раскрепления резьбовых соединений труб наиболее часто применяются машинные ключи типа КМБ (рис. 3.25 и 3.26) с диапазоном захвата труб диаметром от 60 до 451мм. Операция докрепления и первичного раскрепления резьбовых соединений бурильных и обсадных колонн, осуществляется двумя машинными ключами; при этом один ключ (задерживающий) – неподвижный, а второй (завинчивающий) – подвижный. Ключи подвешиваются в горизонтальном положении. Для этого в верхней

204

части вышек (у палатей) на специальных пальцах укрепляют ролики и через них перекидывают стальной канат. Один конец этого каната прикрепляется к подвеске ключа, а другой – к противовесу, уравновешивающему ключ, и облегчающему перемещение ключа вверх или вниз.

Рис. 3.25. Внешний вид ключа |

Рис. 3.26. Внешний вид ключа машинного |

||

машинного бурового КМБ-М |

бурового КМБ 60-451. |

||

|

Автоматические |

подвесные |

|

|

гидравлические ключи типа ГКШ, |

||

|

предназначены |

для свинчивания и |

|

|

развинчивания обсадных труб с на- |

||

|

ружными диаметрами 114 – 324 мм |

||

|

(рис. 3.28) и бурильных труб с на- |

||

|

ружными диаметрами от 50 мм до |

||

|

141 мм (рис. 3.29). |

|

|

|

Гидравлический |

ключ ГКШ |

|

|

подвешивается на вышке или мачте |

||

|

на канате (рис. 3.27). |

|

|

|

Принцип |

работы ключей, |

|

|

представленных на рис. 3.28 и 3.29 и |

||

|

заключается в следующем. Энергия |

||

|

потока жидкости, направленная че- |

||

|

рез гидрораспределитель 3, преоб- |

||

|

разуется гидромотором 2 во враща- |

||

Рис. 3.27. Схема монтажа гидроключа |

тельное движение вала. Рабочая зо- |

||

ГКШ |

на вращения ротора ограждена за- |

||

|

слонкой 8. |

|

|

|

205 |

|

|

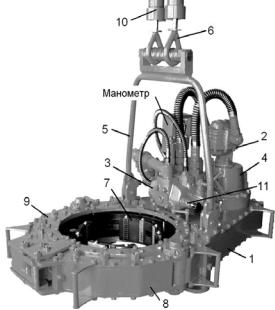

Вал гидромотора через зубчатый редуктор 1 и коробку передач 4 приводит в движение ротор ключа в сборе с челюстями 7. Происходит автоматический захват трубы. Цилиндры подвески 10, установленные на оси подвески 5, жестко связанной с рамой 5 компенсируют вес ключа при свинчивании или развинчивании трубы, тем самым, снижается осевую нагрузку на трубу и элементы ключа.

В состав гидрораспределителя входит клапан давления 11, позволяющий регулировать давление в линии нагнетания и получать необходимые моменты свинчивания труб. Контроль давления нагнетания жидкости осуществляется по

манометру.

В ГКШ для обсадных труб (рис. 3.28) усилие предварительного поджатия главной подвижной челюсти определяется постоянным магнитом, установленным на эту челюсть. При работе ГКШ с обсадными трубами компенсация реактивного момента на ключе обеспечивается с помощью задерживающего каната.

В ГКШ для работы с бурильными трубами (рис. 3.29, а), управление гидромотором обеспечивается рукоятками «а» и

«б». Рычаг «б» позволяет управлять секцией гидромотора с меньшим объемом (повышенная частота вращения при меньшем крутящем момента), а рычаг «а» – секцией гидромотора с большим объемом (пониженная частота вращения при большем крутящем момента). При одновременном отклонении рычагов управления в одну и ту же сторону крутящий момент на роторе гидроключа максимальный.

Гидроключи ГКШ для бурильных труб комплектуются стопорным устройством, предназначенным для компенсации реактивного момента на ключе и предотвращения возможного вращения колонны бурильных труб в скважине при их свинчивании и развинчивании (рис. 3.29, б, в).

206

а)

б) |

в) |

Рис. 3.29. Ключ ГКШ для свинчивания (развинчивания) бурильных труб: а – внешний вид ГКШ (1- редуктор; 2 – гидромотор; 3 - гидрораспределитель;

4 – коробка передач; 5 – рама; 6 – ось; 7 – «челюсти»; 8 – заслонка; 9 – ротор; 10 – цилиндры подвески; 11 – клапан); б – стопорное устройство; в – схема монтажа стопорного устройства (1 – стопорное устройство в сборе; 2 – крепление для стопорного устройства; 3 – цилиндр подвески)

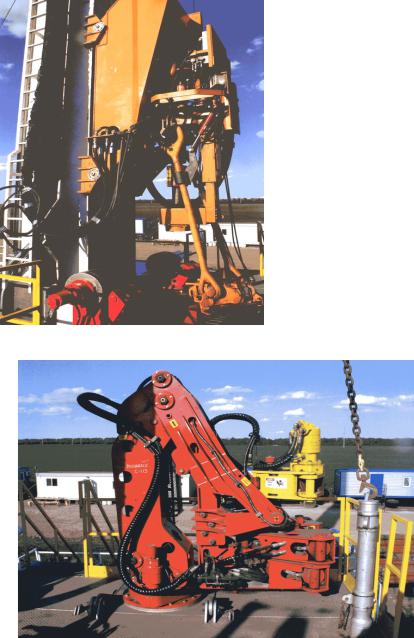

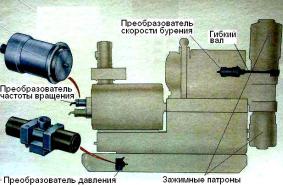

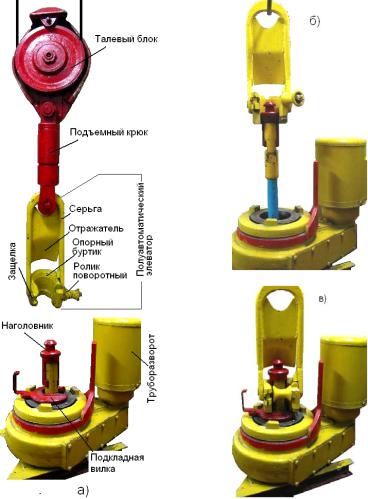

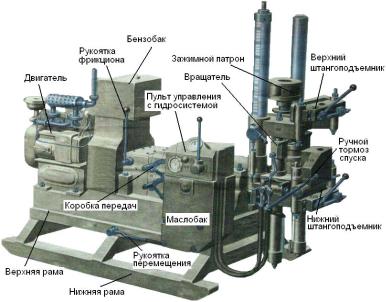

В последнее время, как в отечественной практике, так и за рубежом, особенно при бурении на море, используются буровые установки с силовым вертлюгом в виде верхнего подвижного вращателя (рис. 3.30). Система верхнего привода является относительно новым типом механизмов буровых установок, при этом силовой вертлюг обеспечивает производство целого ряда технологических операций, выполняя функции крюка, вертлюга и ротора, а также механических и машинных ключей.

207

При его пользовании не нужна бурильная ведущая труба, а также намного облегчается труд помощника бурильщика, поскольку подвижный вращатель (в функции элеватора) механически подается в необходимую позицию.

Рис. 3.30. Внешний вид установки G-75 с силовым вертлюгом

Привод силовых вертлюгов обеспечивается от электродвигателей постоянного и переменного тока, а также гидравлического двигателя. Основными элементами системы верхнего привода являются: направляющие рельсы; блок двигателя с трансмиссией (как правило, двух-, трехскоростной) и

208

стволом для присоединения бурового шланга; блок трубодержателя и элеватор для бурильных труб.

В общем случае, система верхнего привода обеспечивает: вращение бурильной колонны при бурении, проработке и расширении ствола скважины методом «сверху-вниз» и «снизу-вверх»; свинчивание, закрепление, раскрепление и развинчивание бурильной колонны; проведение спускоподъемных операций; проведение операций по спуску обсадных труб; наращивание бурильной колонны свечами и одиночными трубами; промывку скважины.

На рис. 3.31 показан общий вид канадской буровой установки TT SENSA с силовым вертлюгом.

Рис. 3.31. Общий вид буровой установки TT SENSA

Технико-технические данные установок такого типа можно рассматривать как наиболее продуктивные для условий бурения скважин в угольных регионах Украины. Кроме мобильности, компактности, большой грузоподъемности, возможности развертывания на месте бурения в течение нескольких часов такая установка имеет ряд технических достоинств, таких как: отсутствие растяжек устойчивости буровой вышки; наличие реечного

209

механизма для спускоподъемных операций (рис. 3.32), что позволяет быстро (2-3 мин.) наращивать или заменять бурильные трубы; обеспечение вращения бурового инструмента с помощью вертлюга – подвижного вращателя, заменяющего ротор на нулевой площадке, упрощающего конструкцию и обслуживание процесса бурения. Для выполнения операций свинчивания-развинчивания бурильных труб используется гидравлический ключ

«NNS SENSA» (рис. 3.33).

Рис. 3.32. Реечный механизм установки TT SENSA

Рис. 3.33. Гидравлический ключ буровой установки TT SENSA

210

Рис. 3.34. Схема компоновки бурильной колонны

Бурильная колонна. Бурильная колонна связывает поверхностное оборудование с породоразрушающим инструментом и представляет собой многозвенную систему инструментов между вертлюгом на поверхности и долотом на забое скважины.

Бурильная колонна служит средством передачи вращательного движения от ротора к долоту; создания нагрузки на долото; подвода бурового раствора к турбобуру (при турбинной бурении), к винтовому двигателю (при бурении винтовыми двигателями); восприятия реактивного момента забойного двигателя; подвода бурового раствора к забою при всех способах бурения.

Основными элементами, составляющими бурильную колонну, являются (рис. 3.34): ведущая бурильная труба, бурильные трубы, замки, утяжеленные бурильные трубы, переводники, опорноцентрирующие элементы (центратор, калибратор, стабилизатор, протектор) и др.

Ведущие бурильные трубы явля-

ются соединительным звеном между вертлюгом и бурильными трубами и служат для передачи вращения от ротора к бурильной колонне в процессе углубки скважины или для восприятия ротором реактивного момента забойного двигателя. Эти трубы имеет чаще всего квадратное сечение (рис. 3.35), и проходят через квадратное отверстие в роторе. Ведущие трубы выпускаются длиной 13-17 м, со стороной квадрата 112, ,140 и 155 мм и диаметром канала соответственно 74, 85 и 100 мм.

Утяжеленные бурильные трубы

(УБТ) (рис. 3.36), устанавливаются непосредственно над долотом или забой-

211

ным двигателем и служат для создания осевой нагрузки на долото и повышения устойчивости (жесткости) нижней части колонны. Поскольку, благодаря весу УБТ остальная, выше расположенная бурильная колонна оказывается растянутой, создаются предпосылки для обеспечения прямолинейности скважины. На долото должно быть приложено максимум 85 % общего веса УБТ. Остальной вес используется для растяжения бурильной колонны во избежание ее продольного изгиба. Сбалансированные УБТ (УБТС) изготавливают из хромоникельмолибденовых сталей. Концы УБТС подвергаются термообработке. УБТС изготавливают в основном диаметрами 178, 203 и 229 мм длиной 6 м. Масса одного метра труб составляет, соответственно -

156, 215 и 273 кг.

Рис. 3.35. Ведущие трубы

Рис. 3.36. Утяжеленные бурильные трубы: а – круглого сечения; б – со спиральными канавками

212

Обычные гарячекатанные УБТ выпускаются диаметрами 95, 108, 146, 178, 203, 219 и 245 мм,

длиной 6, 8 и 12 м. Масса одного метра труб составляет, соответственно

- 47, 59, 98, 145, 192, 220 и 258 кг.

Бурильные трубы

составляют основную часть колонны. Они предназначены для передачи вращения долоту (при роторном бурении) и восприятия реактивного момента при бурении забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и др.

Бурильные трубы, как правило, имеют коническую резьбу с обеих сторон. Для обеспечения прочности резьбовых соединений концы труб де-

лают утолщенными. По способу изготовления трубы могут быть цельными и с приваренными соединительными концами (рис. 3.37, а).

По конструктивному исполнению цельные трубы могут быть с высаженными наружу концами (рис. 3.37, в) и трубы с высаженными внутрь концами (рис. 3.37, б).

Трубы всех типов изготавливаются длиной: 6; 8 и 11,5 м с номиналь-

ными наружными диаметрами 60; 73; 89; 102, 114, 127, 140 и 168 мм. Тол-

щина стенок труб составляет от 7 до 11 мм.

213

На концах бурильных труб нарезают мелкую наружную резьбу, на которую навинчивают замки, служащие для соединения бурильных труб при составлении бурильных свечей.

Замки предназначены для соединения бурильных труб. Замок состоит из замкового ниппеля 1 и замковой муфты 2, соединяющихся между собой крупной конической резьбой (рис. 3.37, б, в). В зависимости от области применения, различают: замки с нормальным проходным сечением (ЗН) для соединения труб с высаженными внутрь концами; замки с широким (ЗШ) и с увеличенным (ЗУ) проходным сечением для соединения труб с высаженными наружу концами.

К вспомогательным составляющим колонны относятся переводники различного назначения и опорно-центрирующие элементы.

Переводники представляют собой разновидность соединительных элементов бурильной колонны с резьбой различного профиля и размерами. Их подразделяют на две группы: штанговые – для соединения ведущей трубы с вертлюгом и бурильными трубами; промежуточные – для соединения других элементов колонны.

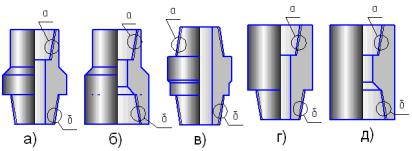

По назначению переводники для бурильных колонн подразделяются на переходные (П) (рис. 3.38, а), муфтовые (М) (рис. 3.38, б) и ниппельные

(Н) (рис. 3.38, в). Выделенные индексы используются при маркировке переводников (например, шифр переводника П-101/88 обозначает Переходный переводник с замковой резьбой «а» - З-101 и замковой резьбой «б» - З-88).

Рис. 3.38. Переводники для бурильной колонны и ведущих бурильных труб

Переводники выпускаются как с левой (Л), так и с правой резьбой (без индекса).

Переводники для ведущих труб подразделяются на верхние (ПВ) (рис. 3.38, д) и нижние (ПН) (рис. 3.38, г). При маркировке переводников указывается его индекс, сторона квадрата и присоединительная резьба «б» (например, шифр переводника ПВ 140хЗ-147 обозначает Переводник верхний со стороной квадрата 140 мм и присоединительной левой резьбой «б» З- 147Л). Для переводников типа ПН характерным является правая нарезка резьбы «б».

214

К опорно-центрирующим элементам колонны бурильных труб отно-

сятся калибраторы, центраторы, стабилизаторы и протекторы. Калибратор предназначен для калибрования ствола скважины (по

диаметру долота) и улучшения работы долота за счет уменьшения поперечных колебаний труб в призабойной части скважины.

Калибраторы включаются в состав компоновки между долотом и утяжеленными бурильными трубами. К наиболее распространенному виду таких устройств относятся калибраторы лопастного типа (рис. 3.39).

|

Центратор – элемент компоновки, |

|

|

предназначенный для центрирования бу- |

|

|

рильной колонны в месте установки центра- |

|

|

тора. В отличие от калибраторов центратор |

|

|

способствует только соосному размещению |

|

|

компоновки и оси скважины. Он устанавли- |

|

|

вается в сжатой части компоновки в местах |

|

|

предполагаемых изгибов утяжеленных бу- |

|

|

рильных труб и выполняет роль промежу- |

|

|

точных опор. Предназначен центратор для |

|

|

предупреждения искривления ствола при |

|

|

бурении скважины. Боковые элементы цен- |

|

|

тратора касаются стенок скважины, обеспе- |

|

Рис. 3.39. Калибратор |

чивая соосность бурильной колонны и сква- |

|

жины. |

||

|

Как правило, центраторы и калибраторы используются в качестве опорно-центрирующих элементов при бурении глубоких скважин с высокими осевыми нагрузками на долото.

Стабилизатор устанавливается над долотом и предназначен для центрирования и сохранения жесткости бурильной колонны на участке длины стабилизатора. В качестве стабилизатора наиболее часто используют утяжеленные бурильные трубы спирального сечения (см. рис. 3.36, б).

Протекторы предназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны - от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка.

Породоразрушающий инструмент предназначен для концентриро-

ванной передачи энергии горной породе с целью ее разрушения.

215

При бурении нефтяных и газовых скважин основным породоразрушающим инструментом, являются долота, которые классифицируются на три типа:

1)долота режуще-скалывающего действия, разрушающие породу лопастями (лопастные долота);

2)долота дробяще-скалывающего действия, разрушающие породу зубьями или штырями, расположенными на шарошках (шарошечные долота);

3)долота режуще-истирающего действия, разрушающие породу алмазными зернами или твердосплавными штырями, которые расположены в торцевой части долота (алмазные и твердосплавные долота).

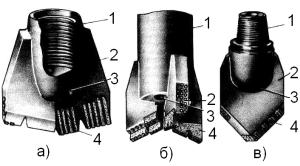

Лопастные долота в зависимости от конструкции и оснащенности твердым сплавом предназначаются для бурения мягких и средней твердости пород. Такие долота выпускают трех типов:

-двухлопастные 2Л (рис. 3.40, а) диаметрами от 76 до 165 мм (шифр: 2Л-76: долото двухлопастное диаметром 76 мм)

-трехлопастные 3Л (рис. 3.40, б); диаметрами от 120 до 470 мм (шифр долота диаметром 120 мм: 3Л-120);

-многолопастные (шестилопастное долото истирающе-режущего типа 6ИР диаметрами от 76 до 270 мм).

Нередко для расширения ствола скважины используются пикообразные долота (пикобуры, рис. 3.40, в), изготавливаемые диаметром от 98 до 445 мм. Шифр долота, например, диаметром 98 мм: ПР-98.

Под действием нагрузки на забой лопасти таких долот врезаются в породу, а под влиянием вращающего момента – скалывают ее. В корпусе долота имеются отверстия, через которые жидкость из бурильной колонны направляется к забою скважины.

Лопастные долота не применяются при бурении забой-

ными буровыми машинами (турбобурами, винтовыми двигателями и электробурами), так как при бурении ими требуется большой крутящий момент.

Шарошечные долота выпускаются с одной, двумя, тремя, четырьмя и даже с шестью шарошками. По целевому назначению выделяются шаро-

216

шечные долота для бурения сплошным забоем (рис. 3.42) и долота для бурения кольцевым забоем с отбором керна (рис. 3.43).

При вращении долота, шарошки, перекатываясь по забою, совершают сложное движение, вращаясь вокруг собственной оси и оси долота. При этом зубцы или штыревые вставки шарошек наносят удары по породе, дробят и скалывают ее.

Наибольшее распространение для бурения сплошным забоем получили трехшарошечные долота.

|

Долото состоит |

из |

трех |

|

|

одинаковых по размеру ша- |

|||

|

рошек 1 и трех идентичных |

|||

|

лап 6 (рис. 3.41). |

|

|

|

|

Три |

лапы |

сварены |

|

|

вместе и образуют цилинд- |

|||

|

рическую секцию, |

которая |

||

|

имеет резьбу для присоеди- |

|||

|

нения к бурильной колонне. |

|||

|

В лапах выполнены отвер- |

|||

|

стия (для циркуляции рас- |

|||

|

твора). Каждая лапа имеет |

|||

|

цапфу 7 (опору шарошки), с |

|||

|

проточками под шарики 5 и |

|||

|

ролики 3, на которые уста- |

|||

Рис. 3.41. Устройство трехшарошечного |

навливается |

шарошка |

1. |

|

Фиксация цапфы в корпусе |

||||

долота |

лапы обеспечивается |

зам- |

||

ком (штифтом) 4. Шарошки

долота снабжены зубцами 2.

Существуют несколько форм зубцов, каждая из которых предназначена для соответствующей твердости разбуриваемой горной породы.

Долота с фрезерованными на теле шарошки зубцами (рис. 3.42, а), используют при бурении мягких пород

Штыревые долота с зубьями из карбид-вольфрамовых вставок применяются для бурения средних и твердых пород.

Причем, долота с остроконечными вставными зубцами (рис. 3.42, б) используют для бурения средней твердости пород, а долота с круглыми и полусферическими вставками (рис. 3.42, в) применяют для бурения средних и твердых пород.

Кроме трехшарошечных в практике бурения часто применяют одношарошечные долота (рис. 3.45) и двухшарошечные долота (рис. 3.44).

Одношарошечные долота применяются для бурения твердых пород, залегающих на большой глубине. Они состоят из одной лапы, на цапфе которой свободно вращается на шариковых опорах сферическая шарошка, в

217

тело которой запрессованы твердосплавные цилиндрические зубья (штыри) с полусферической или призматической рабочей поверхностью.

а) |

б) |

|

в) |

Рис. 3.42. Трехшарошечные долота для бурения сплошным забоем

а) б) в)

Рис. 3.43. Трехшарошечные долота для бурения кольцевым забоем

Двухшарошечные долота предназначены для бурения мягких и вязких пород с пропластками пород средней твердости. Такие долота, как и трехшарошечные, представляют собой неразборную конструкцию, состоящую из двух сваренных между собой лап, на цапфах которых смонтированы свободно вращающиеся на опорах шарошки с зубьями для разрушения пород. Долота являются гидромониторными с двумя боковыми каналами, в которых устанавливаются сменные насадки, направляющие струю бурового раствора на периферийную часть забоя скважины.

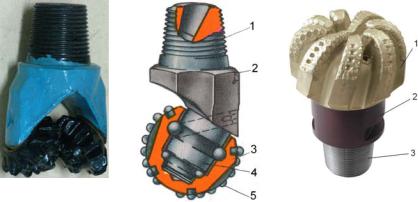

218

Алмазные долота (рис. 3.46) предназначены для бурения скважин при прохождении твердых и абразивных пород, в которых эффективность применения шарошечных долот резко снижается.

Рис. 3.44. Внешний |

Рис. 3.45. Одношарошечное |

Рис. 3.46. Внешний вид |

вид двухшарошечно- |

долото: 1 – присоедини- |

алмазного долота |

го долота |

тельная резьба; 2 – лапа; 3 – |

|

|

шарошка; 4 – опора шарош- |

|

|

ки; 5 – зубья |

|

Алмазные долота, подобно лопастным, не имеют самостоятельно движущихся частей. Они состоят из фасонной (секторной) алмазонесущей головки (матрицы) 1, выполненной из порошкообразного твердосплавного материала, и стального корпуса 2 с присоединительной замковой резьбой 3.

Режущие элементы алмазного долота состоят из большого количества небольших, как правило, синтетических алмазов или выполняются в виде вставок из сверхтвердых материалов, размещенных по определенной схеме и закрепленных на рабочей поверхности матрицы

Алмазы устанавливаются и закрепляются в процессе изготовления матрицы методом порошковой металлургии (совместное формирование, прессование и спекание в графитовой форме композиции матрицы и алмазов). Для изготовления долот для бурения мягких пород используют крупные алмазы, а для долот, предназначенных для разрушения твердых пород – мелкие.

Профиль рабочей поверхности секторов матрицы может быть выпук- ло-вогнутым, ступенчато-конусным и др.

Алмазные долота изготавливаются диаметрами 91…391 мм и используют при бурении, как с отбором, так и без отбора керна.

219

3.2.3. Промывка скважины и очистка отработанного в скважине бурового раствора

Промывка скважины является одной из самых ответственных операций, выполняемых при бурении.

Первоначально назначение промывки ограничивалось очисткой забоя от частичек выбуренной породы и их выносом из скважины, а также охлаждением долота. Однако по мере развития бурового дела функции бурового раствора расширились. Теперь сюда входят: вынос выбуренной породы из скважины; передача энергии турбобуру или винтовому двигателю; предупреждение поступления в скважину нефти, газа и воды; удержание частичек разбуренной породы во взвешенном состоянии при прекращении циркуляции жидкости в скважине; охлаждение и смазка трущихся деталей долота; уменьшение трения бурильной колонны о стенки скважины; уменьшение проницаемости стенок скважины, благодаря образованию на них плотной глинистой корки.

Применяемая при бурении нефтяных и газовых скважин прямая схема промывки заключается в принудительной подаче по колонне бурильных труб к забою скважины жидкого или газожидкостного очистного агента. От забоя очистной агент по кольцевому каналу между бурильными трубами и стенками скважины (или обсадной колонны) движется к устью скважины. При этом продукты разрушения забоя (шлам) выносятся на поверхность.

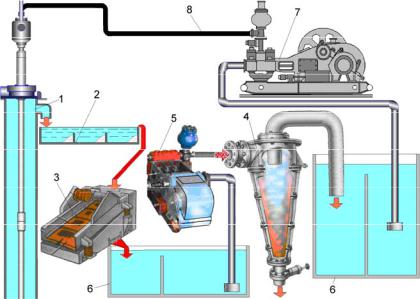

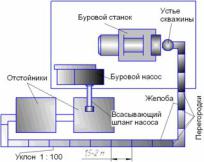

Сбор и очистка отработанного бурового раствора, приготовление новых его порций и закачка очищенного раствора в скважину обеспечивается

циркуляционной системой буровой установки (рис. 3.47).

Очистка промывочной жидкости осуществляется как за счет естественного выпадения частиц породы в желобах 2 и емкостях 6, так и принудительно в механических устройствах (виброситах 3, гидроциклонах 4). Использованный буровой раствор из устья скважины 1 через систему желобов 2 поступает на расположенную наклонно и вибрирующую сетку вибросита 3. При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы шлама удерживаются на сетке и под воздействием вибрации скатываются под уклон. Для дальнейшей очистки буровой раствор с помощью шламового насоса 5 прокачивается через гидроциклоны 4. За счет тангенциального ввода происходит вращение исходной пульпы в цилиндре гидроциклона. При этом более тяжелые и крупные твердые частицы, поступающие с исходной пульпой, отбрасываются центробежной силой на внутреннюю поверхность цилиндра и увлекаются вращающимся нисходящим потоком вниз. Под действием радиальной составляющей потока (от стенок к центру) легкие и мелкие зерна уносятся во внутреннюю зону. Часть опускающегося вниз пристенного вихревого потока в нижней зоне конуса поворачивается вверх, формируя слив. В гидроциклонах удается отделить частицы породы размером до 10…20 мкм.

220

Окончательная очистка раствора от мельчайших взвешенных частиц породы производится в емкости 6 (правой на рис. 3.47) с помощью химических реагентов, под действием которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

Очищенный буровой раствор буровыми насосами 7 по нагнетательному трубопроводу 8 вновь подается в скважину. По мере необходимости в систему вводится дополнительное количество заранее приготовленного нового раствора, хранящегося в на буровой в цистернах.

Рис. 3.47. Принципиальная схема циркуляционной системы

В настоящее время при бурении скважин в устойчивых породах широко используется техническая вода; в слабоустойчивых породах и других сложных геологических условиях применяют глинистые и специальные растворы; в поглощающих горизонтах – аэрированные жидкости; в сухих разрезах, при отсутствии водопроявлений, - сжатый воздух, природный газ и другие газообразные агенты.

Вода как пресная, так и минерализованная, в том числе морская, может с успехом применяться при проходке устойчивых и не размывающихся пород в условиях, когда пластовое давление нефтегазоносных горизонтов не превышает гидростатическое при данной глубине скважины.

Применение воды наиболее целесообразно при бурении гидромониторными и алмазными долотами, использовании забойных двигателей, при

221

вскрытии продуктивных водоносных горизонтов, если в последнем случае нельзя применить газообразные агенты.

Глинистые растворы, в зависимости от состава и способа приготовления, помимо очистки забоя, выноса шлама и охлаждения инструмента обеспечивают: закрепление стенок скважины в результате образования тонкой глинистой корки, поддерживаемой избыточным гидростатическим давлением столба раствора в скважине; предупреждение оседания шлама на забой при прекращении циркуляции вследствие быстрого превращения раствора из золя в гель (структурообразование); противодавление на высоконапорные горизонты, устраняющее выбросы нефти, газа и воды, достигаемое повышением плотности раствора за счет введения в него тонко измельченных минералов-утяжелителей; смазку шарошечных долот, бурильных и обсадных труб, уменьшение их износа; устранение потерь циркуляции в пористых и трещиноватых породах и др.

Для приготовления глинистых растворов используют распространенные в природе осадочные горные породы – глины, представляющие собой смесь минералов, основными среди которых являются монтмориллонит, иллит (гидрослюда), каолинит и др. Различают глинистые растворы на пресной воде и минерализованные. Их подразделяют также на малоглинистые, с нормальной концентрацией глины и утяжеленные.

Растворы на нефтяной основе применяют для повышения отдачи нефтеносных пластов при вскрытии и гидравлическом разрыве, а также в неустойчивых глинисто-соленосных отложениях. Для приготовления этих растворов используют сырую нефть и дизельное топливо. Для увеличения плотности и придания структурных свойств в качестве твердой фазы используют измельченный битум, добавляют негашеную известь.

Солевые растворы приготавливают на пресной технической воде растворением в ней NaCl, реже CaCl2, иногда других солей и применяют при бурении в отложениях солей, сильно засоленных глин и в многолетних мерзлотах.

Газообразные очистные агенты начали использовать с начала 50-х

годов ХХ столетия для вскрытия продуктивных горизонтов, при бурении по необводненным или мерзлым породам, а также в безводных районах и в условиях потерь циркуляции. Используются сжатый воздух, природный газ, выхлопные газы двигателей внутреннего сгорания, азот.

Аэрированная жидкость (смесь воды или раствора с воздухом или газом), позволяющая в широких пределах регулировать плотность и гидростатическое давление, получила наиболее эффективное применение как надежное средство предупреждения осложнений из-за потерь циркуляции в самых неблагоприятных условиях. Аэрация промывочной жидкости может выполняться механическими способами: с помощью смесителя при одновременной работе насосов и компрессоров; без компрессоров с помощью струйного насоса эжекционного типа, засасывающего атмосферный воздух.

222

Существует также химический способ аэрации – за счет обработки исходной жидкости на приеме насосов пенообразующими поверхностно активными веществами.

Пена находит применение как разновидность промывочных агентов. Важным достоинством пены являются малый расход воды, высокая транспортирующая и удерживающая способность, отсутствие потерь циркуляции в поглощающих породах за счет прочности структуры, смазывающее действие, и в тоже время высокая охлаждающая способность в силу эффекта испарительного охлаждения.

3.2.4. Производственный цикл строительства скважины

Рис. 3.48. Производственный цикл сооружения скважины

Производственный цикл строи-

тельства скважины – это совокупность рабочих процессов, производимых в определенном порядке в соответствии с правилами сооружения скважин. Основные элементы цикла приведены на рис. 3.48.

Подготовительные работы

выполняются до начала вышкомонтажных работ. Специальная подготовительная бригада прокладывает к месту сооружения буровой трубопроводы, линии электропередачи и связи, доставляет материалы, изготавливает блочные основания и планирует площадку под буровую. В исключительных случаях фундаменты под оборудование сооружает вышкомонтажная

бригада.

После возведения фундаментов и доставки элементов буровой установки на место заложения скважины приступают к монтажу металлической вышки. После окончания и частично во время монтажа вышки монтируют оборудование. Этими работами занимается буровая бригада, в обязанности которой входят: оснастка талевой системы; установка ротора; оснащение буровой элементами малой механизации; обкатка дизелей и проверка бурового оборудования; приготовление промывочной жидкости и бурение шурфа под ведущую трубу. Около насосов размещаются емкости для промывочной жидкости. От устья скважины к приемной емкости насоса монтируют циркуляционную систему, состоящую из желобов, имеющих небольшой

223

уклон и несколько поворотов, а также гидравлические и механические очистители промывочной жидкости (вибросита, гидроциклоны и др.).

Безотносительно к способу разрушения горных пород собственно процесс бурения скважины включает ряд операций: спуск бурильных труб (колонн) с породоразрушающим инструментов в скважину; разрушение породы забоя; вынос разрушенной породы из скважины; подъем бурильных труб из скважины для замены сработавшегося разрушающего инструмента и повторения операций.

При достижении определенной глубины производят крепление стенок скважины обсадными трубами с последующим цементированием пространства между стенкой скважины и спущенными трубами (разобщение пластов).

К операциям технологического характера, которые не участвуют в непосредственной проводке скважины, но также являются обязательными, относятся: предупреждение и ликвидация осложнений и аварий; подготови- тельно-заключительные работы, связанные с проведением геофизических исследований в скважине; профилактический ремонт бурового оборудования и механизмов.

Испытания и исследования скважины включают работы, связанные: с измерениями пространственного положения ствола скважины; испытаниями на приток воды, нефти, газа; проведением исследований для изучения геологического разреза скважины электротехническими, магнитными, акустическими, радиоактивными и другими методами.

Втом случае, если все рабочие операции выполняются одной и той же бригадой, то они являются последовательными. При этом, как правило, подготовительные и монтажно-демонтажные работы выполняются специализированными монтажными бригадами, имеющимися в структуре управлений буровыми работами. Что касается испытаний и исследований скважин, то этими работами занимаются отдельные геофизические отряды.

Процесс бурения. Бурильная колонна (через ведущую трубу) получает вращение от ротора. Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части (в виде требуемой осевой нагрузки) передавалась на долото.

Впроцессе бурения скважина постепенно углубляется. После углубления скважины на длину ведущей трубы необходимо нарастить колонну бурильных труб. Наращивание выполняется следующим образом. Сначала останавливается промывка. Далее бурильная колонна поднимается из скважины настолько, чтобы ведущая труба полностью вышла из ротора. При помощи пневматического клинового захвата инструмент подвешивается на роторе. Затем ведущая труба отвинчивается от колонны бурильных труб и вместе с вертлюгом спускается в шурф, который представляет собой дополнительную слегка наклонную скважину глубиной 15…16 м, располагаемую

вуглу буровой. После этого, на предварительно отсоединенный от вертлюга

224

крюк с помощью элеватора подвешивается заранее подготовленная труба. После свинчивания этой трубы с колонной бурильных труб, раскрепляется клиновой захват, колонна опускается в скважину и на уровне замка вновь подвешивается на роторе. Подъемный крюк снова соединяется с вертлюгом

иподнимается вместе с ведущей трубой из шурфа. Ведущая труба соединяется с колонной бурильных труб. Раскрепляется клиновой захват, колонна снимается с ротора, и после включения бурового насоса, долото осторожно доводится до забоя. После этого бурение продолжается.

При бурении долото изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимается на высоту, равную длине ведущей трубы, подвешивается на роторе, отсоединяется ведущая труба от колонны и спускается с вертлюгом в шурф. Затем бурильная колонна поднимается на высоту, равную длине бурильной свечи и с помощью клиновых захватов подвешивается на роторе. Свеча отсоединяется от колонны, и нижний конец ее устанавливается на специальную площадку – подсвечник, а верхний заводится в специальный кронштейн. В такой последовательности поднимаются из скважины все свечи. После этого заменяется долото и начинается спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильной колонны из скважины.

3.3.Краткая характеристика промыслового освоения нефтяных

игазовых месторождений.

Из нефтяных скважин в общем случае извлекается сложная смесь, состоящая из нефти, попутного нефтяного газа, воды и механических примесей (песка, окалины и проч.). В таком виде транспортировать продукцию нефтяных скважин по магистральным трубопроводам нельзя. Во-первых, вода – это балласт, перекачка которого приводит к непроизводительным затратам. Во вторых - при совместном течении нефти, газа и воды имеют место значительно большие потери давления на преодоление сил трения, чем при перекачке одной нефти. В-третьих, минерализованная пластовая вода вызывает ускоренную коррозию трубопроводов и резервуаров, а частицы механических примесей – абразивный износ оборудования.

Поэтому, прежде чем попасть к потребителю (нефте- и газоперерабатывающим заводам), извлекаемая из скважины нефть проходит сложную многокомпонентную обработку на нефтяных промыслах (рис. 3.49), представляющих собой технологический комплекс для добычи и сбора нефти на месторождении, а также обработки продукции скважин (нефти, нефтяного газа, пластовой воды) с целью подготовки нефти к дальнейшему транспортированию.

225

Структурная схема сбора и подготовки продукции скважин на неф-

тяном промысле приведена на рис. 3.50.

Продукция скважин по трубопроводу поступает на групповую замерную установку (ГЗУ), где по каждой скважине периодически замеряют количество поступающей из нее нефти, определяют содержание в последней воды и нефтяного газа (по замерам подсчитывают суточный дебит каждой скважины по нефти и по газу). Затем нефть направляется на центральный пункт сбора нефти, газа и воды (ЦПС).

При значительной удаленности ГЗУ от ЦПС нефть поступает вначале на дожимную насосную станцию (ДНС), предназначенную для создания

Рис. 3.49. Внешний вид нефтяного промысла дополнительного на-

пора в системе внутрипромыслового транспорта. Кроме того, здесь осуществляется первая ступень сепарации

нефти, где выделяется до 90% растворенного нефтяного газа. После ДНС частично разгазированная нефть и газ поступают на ЦПС. В случае близкого расположения ГЗУ и ЦПС первая ступень сепарации нефти осуществляется непосредственно на ЦПС, где производится сбор и промысловая обработка продукции нефтяных скважин.

В состав ЦПС входят установки подготовки нефти, очистки пластовых вод, осушки и очистки газа, резервуарные парки, насосные станции, газокомпрессорные станции, система технологических трубопроводов, фа-

кельная система, объекты энерго - и водоснабжения и др.

Продукция скважин по внутрипромысловым нефтегазосборным трубопроводам поступает к установке подготовки нефти, где обеспечивается сепарация, обезвоживание и обессоливание нефти, после чего нефть перекачивается в товарные резервуары или на головные сооружения магистрального нефтепровода. Вода, выделенная из нефти при ее обезвоживании и

226

обессоливании, направляется на установки по очистке воды, где остаточное содержание в ней нефти и механических примесей снижается до 50 мг/л. Затем вода подается к кустовым насосным станциям, с помощью которых закачивается в продуктивный горизонт для поддержания пластового давления. Осушенный нефтяной газ поступает на прием компрессорной станции, откуда направляется на газоперерабатывающий завод.

Рис. 3.50. Схема сбора и подготовки продукции скважин на нефтяном промысле

Природный газ, поступающий из скважины, также как и нефть не является чистой продукций и содержит примеси твердых частиц (песок, окалина), конденсат тяжелых углеводородов, пары воды, а в ряде случаев сероводород и углекислый газ. Присутствие в газе твердых частиц приводит к абразивному износу труб, устьевой арматуры и компрессорного оборудования, засорению контрольно-измерительных приборов. Конденсат тяжелых углеводородов оседает в пониженных точках газопроводов, уменьшая их проходное сечение. Наличие водяных паров в газе приводит к коррозии трубопроводов и оборудования, а также к образованию в трубопроводах гидратов – снегоподобного вещества, способного полностью перекрыть сечение труб.

Весьма вредной примесью является сероводород. При его содержании большем, чем 0,01 мг в 1 л воздуха рабочей зоны, он ядовит. Кроме того, в присутствии влаги сероводород способен образовывать растворы сернистой и серной кислот, резко увеличивающих скорость коррозии труб, арматуры и оборудования.

Углекислый газ вреден тем, что снижает теплоту сгорания газа, а также приводит к коррозии оборудования.

227

Для очистки газа от механических примесей, тяжелых углеводородов, паров воды, сероводорода и углекислого газа предназначен газовый промысел, представляющий собой технологический комплекс, для добычи и сбора газа с площади месторождения, а также обработки газа и конденсата (смесь жидких углеводородов, выделяющаяся из природного газа) с целью подготовки их к дальнейшему транспортированию.

Добыча газа на промысле обеспечивается фондом эксплуатационных скважин, число которых определяются запасами газа, строением и количеством продуктивных горизонтов, размерами и конфигурацией залежи. На площади месторождения скважины располагаются отдельными объектами или кустами из 2-5 скважин. Контроль разработки месторождения осуществляется на газовом промысле с помощью наблюдательных скважин.

Промысловая подготовка газа и конденсата осуществляется с помощью технологического оборудования сборного пункта, основу которого составляют адсорбционные колонны для извлечения кислых компонентов (Н2S и СО2), и других примесей поглощением их адсорбентом (активный уголь, силикагель и др.), а также сепараторы для очистки газа от механических примесей.

3.4. Особенности освоения морских углеводородных месторожде-

ний.

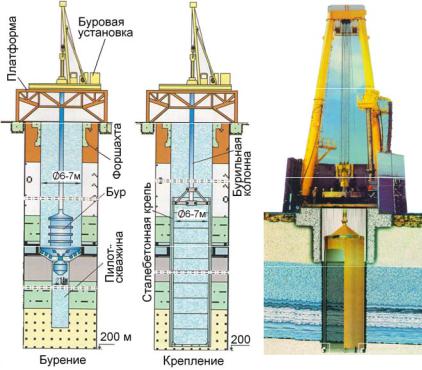

Основные узлы бурового оборудования и технология проходки морских нефтяных и газовых скважин в основном не отличаются от бурения скважин на суше, однако имеют некоторые особенности, обусловленные наличием толщи воды между устьем и буровой установкой. Прежде всего, для монтажа и размещения буровой установки нужны плавучие или стационарные сооружения с рабочими площадями, размеры которых объективно предполагают необходимость компактного размещения на них оборудования буровой установки.

При работах с плавучих сооружений для компенсации вертикальных перемещений бурильной колонны между талевым блоком и крюком монтируется специальное устройство — компенсатор вертикальных перемещений. Противовыбросовое подводное оборудование устанавливается на морское дно и связано с устьем скважины с помощью водоотделяющей колонны с компенсаторами вертикальных и горизонтальных перемещений.

Условия эксплуатации технологического оборудования буровой установки требуют жесткого соблюдения общесудовых правил и экологических требований при работах в морских открытых акваториях. Последнее требование обусловливает применение закрытой и замкнутой циркуляционной системы промывки скважины, очистки и приготовления бурового рас-

228

твора. Имеется также так же целый ряд дополнительных технических и технологических ограничений, продиктованных требованиями безопасного ведения работ на море. В конечном итоге, специфика и сложные в техническом отношении операции бурения в морских условиях определяют повышенные затраты и стоимость освоения морских месторождений по сравнению с аналогичными работами на суше. При этом, стоимость разработки месторождений с увеличением глубин моря резко возрастает. Так, на глубине 30 м стоимость разработки в 3 раза выше, чем на суше, на глубине 60 м

—в 6 раз и на глубине 300 м — в 12 раз.

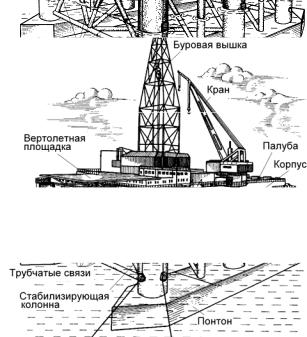

Вмировой практике, производство морских буровых работ обеспечивается с помощью плавучих буровых средств (ПБС), которые в зависимости от способа их установки над скважиной в процессе бурения, разделяются на две основные группы. К первой группе относятся ПБС опирающиеся при бурении на морское дно (самоподъемные плавучие буровые установки). Ко второй группе – безопорные ПБС, производящие бурение в плавучем состоянии - полупогружные буровые установки и буровые суда.

Самоподъемные плавучие буровые установки (СПБУ) применяют преимущественно в разведочном бурении на морских нефтяных и газовых месторождениях в акваториях с глубинами вод 30—120 м. Эти установки состоят из понтона, служащего корпусом установки, и трех и более выдвижных опорных колонн, установленных по углам корпуса (рис. 3.51). Большой запас плавучести платформ позволяет размещать на них технологическое, энергетическое и вспомогательное оборудование, запасы материалов, топливо, питьевую и технологическую воду, инструмент, жилые и служебные помещения, склады, вертолетную площадку и др. В точке заложения скважины, опоры опускаются на дно и задавливаются в грунт. При этом корпус с буровым оборудованием поднимается по этим опорам на такую высоту над уровнем моря, чтобы во время шторма волна не доставала платформы (обычно 9…15 м). Подъем платформы над поверхностью моря и ее опускание осуществляют, в основном, механическими устройствами подъема, состоящими из зубчатой рейки, встроенной в конструкцию опор и установленного на корпусе шестеренчатого механизма, шестерня которого находится постоянно в зацеплении с рейкой. Привод механизма подъема осуществляется от электродвигателя с редуктором, а также при помощи домкратов или тросовых оснасток лебедок, установленных непосредственно на платформе. Поэтому основания на выдвижных опорах часто называют самоподнимающимися.

По окончании бурения платформу опускают на воду, опоры извлекают из грунта. В заданный пункт СПБУ с инструментом и материалами буксируется на плаву, при этом опоры подняты и возвышаются над понтоном.

Полупогружные плавучие буровые установки (ППБУ) применяют в разведочном бурении на морских нефтяных и газовых структурах и место-

229

рождениях при глубинах моря до 600 м, где неприменимы СПБУ. Они не опираются на морское дно, а находятся на плаву над местом бурения на огромных понтонах.

При глубине моря 200—300 м, горизонтальное смешение ППБУ относительно точки бурения в течение всего периода бурения и испытания скважины ограничивается удерживающими якорями массой 15 т и более (например, ППБУ «Шельф» для бурения разведочных нефтяных и газовых скважин глубиной до 6000 м, рис. 3.52).

Рис. 3.51. Самоподъемная буровая платформа СПБУ «Сиваш» (Украина)

В более глубоких водах применяется динамическое позиционирование ППБУ, за счет подруливающих и ходовых винтов. Последние постоянно находятся в работе в автоматическом режиме управления.

ППБУ состоят из верхнего корпуса, стабилизирующих колонн и нижних понтонов. Колонны в верхней части присоединены к корпусу, а в

230

нижней — к понтонам. Понтоны и корпус соединены между собой и с колоннами прочными трубчатыми связями. Стабилизирующие колонны ППБУ разделены на водонепроницаемые отсеки, в которых размещены склады материалов, насосные отделения и другое оборудование. В нижних понтонах и

стабилизирующих колоннах размещены цистерны балластной и технической воды, топлива, масла и др. Рабочая

Рис. 3.52. Общий вид ППБУ типа «Шельф» (верхняя) палуба представляет собой конструкцию трех-, четырех-, пяти- и более угольной формы, на которой

размещены двух- и трехъярусные водонепроницаемые надстройки для размещения экипажа, а также энергетические и технологические блоки, складские помещения и другое оборудование. В рабочем положении на точке бурения цистерны нижних понтонов заполняются необходимым количеством морской водой и погружаются на расчетную глубину под воду (как правило, до 30 м от поверхности моря) при этом действие волн на платформу уменьшается.

Втранспортном положении понтоны полностью опорожняются

инаходятся на поверхности моря, верхний корпус возвышается над водой. Платформы транспортируют двумя-тремя мощными буксирами, но имеются также самоходные установки, оборудованные гребными винтами с приводом от электромоторов.

Буровые суда (БС) относятся ко второму типу безопорных оснований. В качестве бурового используют морское судно, специально построенное или реконструированное для размещений оборудования и инструмента

ипроведения буровых работ в акваториях морей и океанов. Отличительной особенностью БС является наличие в центральной части судна шахты, как правило, прямоугольного или квадратного сечения, с установленной над

231

ней буровой вышкой. На некоторых судах буровые вышки после окончания бурения скважины опускаются с помощью специальных устройств и укладываются в горизонтальном положении, снижая этим парусность и понижая центр тяжести судна на переходах и перегонах. На рис. 3.53 показан внешний вид одного из крупнейших в мире буровых судов «CHIKYU».

Рис. 3.53. Внешний вид бурового судна CHIKYU

Благодаря высокой маневренности и скорости перемещения, большой автономности буровые суда применяют при строительстве глубоких морских нефтяных и газовых скважин, а также для бурения поисковых и разведочных скважин в отдаленных районах при глубинах моря до 1500 м и более. Большие запасы (до 100 дней работы) обеспечивают бурение нескольких скважин, а большая скорость передвижения (до 24 км/ч) — быст-

232

рую их перебазировку с законченной бурением скважины на новую точку. Водоизмещение таких судов достигает 30 тыс.т.

Над точкой бурения судно (в рабочем состоянии) находится на плаву и при глубине моря до 200 м удерживается с помощью якорных систем. Удержание БС над точкой бурения при глубине моря свыше 200 м обеспечивается с помощью динамической системы стабилизации и осуществляется автоматически с помощью информационно-командного комплекса, управляющего системой динамического позиционирования, в виде акустических приборов, работа которых основана на регистрации импульсов, посылаемых от донных маяков, располагаемых вблизи устья скважины, и их приемке гидрофонами под днищем судна. Благодаря такой системе ориентации и удержания БС над устьем, выполняется бурение скважины на глубинах вод более 6000 м.

На палубах БС размещается циркуляционная система с полным комплектом оборудования для приготовления, обработки и очистки бурового раствора (цистерны, вибросита, дегазаторы, пескоотделители и др.). Для посадки и взлета вертолетов имеется взлетно-посадочная площадка, огражденная брусом (комингсом) и устройствами для швартовки и закрепления вертолета. Погрузочно-разгрузочные операции с трубами производят краном на главной палубе.

Добыча нефти и газа из морских месторождений углеводородов, а также подготовка продукции к транспортировке осуществляется на морских нефтегазовых промыслах. Отличие морских нефтегазовых промыслов от подобных комплексов на суше заключается в необходимости размещения основного и вспомогательного оборудования на специальных гидротехнических сооружениях (например, на стационарных платформах или специализированных плавучих установках).

Морская стационарная платформа (МСП)— это буровое основание,

опирающееся на дно акватории и возвышающееся над уровнем моря. Так как по окончании эксплуатации скважины МСП остается на месте сооружения, то схемой бурения морской скважины в отличие от схемы строительства наземной скважины предусмотрено наличие водоотделяющей колонны, изолирующей скважину от толщи воды.

Устьевое оборудование (превенторы, устройство для отвода промывочной жидкости из скважины в системы очистки и др.), а также промысловое оборудование (технологические комплексы для сбора и подготовки продукции скважин) монтируется на МСП.

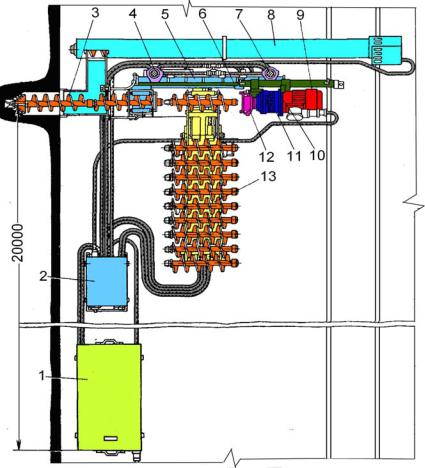

Стационарные платформы, используемые при глубине моря до 300 м, представляют собой конструкцию, состоящую из подводной и надводной частей (3.54). Подводная часть опирается на дно и выполняется в виде трубчатой металлической решетки, состоящей из 4-12 колонн диаметром до 2,5

233

м (более 45% известных конструкций МСП) или железобетонных свай (гравитационные платформы).

Глубоководная стационарная платформа, как правило, является самостоятельным нефтепромыслом.

Рис. 3.54. Эксплуатационная стационарная буровая платформа:

1 – буровая вышка; 2 – грузовой кран; 3 – стеллажи для труб; 4 – жилой блок; 5 – бункера для порошковых материалов; 6 – компрессорные станции; 7 – трубо-

проводы продукции скважин; 8 – насосно-турбинный блок; 9 – комплекс оборудования для подготовки нефти и газа; 10 – блок сжигания газа; 11 – газовыхлопные трубы дизелей; 12 – вертолетная площадка.

234

Надводная часть платформы состоит из площадки, возвышающейся над уровнем моря, на которой размещают устья скважин и промысловое оборудование для сбора и подготовки продукции, факел для сжигания попутного газа, а также энергетическое оборудование, жилые помещения, вертолетная площадка, буровая вышка для капитального и текущего ремонтов скважины, причальные сооружения, крановое оборудование и др.

В большинстве случаев блок подготовки нефти и факел для сжигания попутного газа выполняются в виде отдельных, располагающихся в непосредственной близости модулей (рис. 3.55).

Рис. 3.55. Эксплуатационная стационарная платформа STATOIL

Наряду со стационарными металлическими платформами, применяются массивные железобетонные платформы гравитационного типа, занимающих около 25% от известных МСП (рис. 3.56). Они снабжены мощным бетонным основанием, опирающимся на морское дно. В этом основании размещаются не только направляющие колонны для бурения, но также ячейки-резервуары для хранения добытой нефти и дизельного топлива, используемого в качестве энергоносителя, многочисленные трубопроводы. Элементы основания доставляют к месту монтажа в виде крупных блоков.

235

|

Морское дно в месте установки гравитаци- |

|

онных платформ должно быть тщательно подго- |

|

товлено. Даже небольшой уклон дна грозит рас- |

|

колу основания. Поэтому перед постановкой бу- |

|

ровой на «точку» все выступающие камни уби- |

|

рают, а трещины и впадины на дне заделывают |

|

бетоном. |

|

Гравитационная морская стационарная |

|

платформа (ГМСП) — буровое основание, изго- |

|

товленное из железобетона и стали. Она строится |

|

в глубоководных заливах и затем с помощью бук- |

|

сиров доставляется на точку бурения эксплуата- |

|

ционных и разведочных скважин (рис. 3.57). Здесь |

|

ГМСП позиционируется и притапливается до по- |

Рис. 3.56. Гравитационная |

садки на подготовленное основание. |

ГМСП предназначена не только для буре- |

|

МСП |

ния скважин, но и для добычи и хранения нефти |

|

до отправки ее танкерами к месту переработки. Платформа обладает большим весом, поэтому для удержания ее на точке бурения не требуется дополнительных устройств.

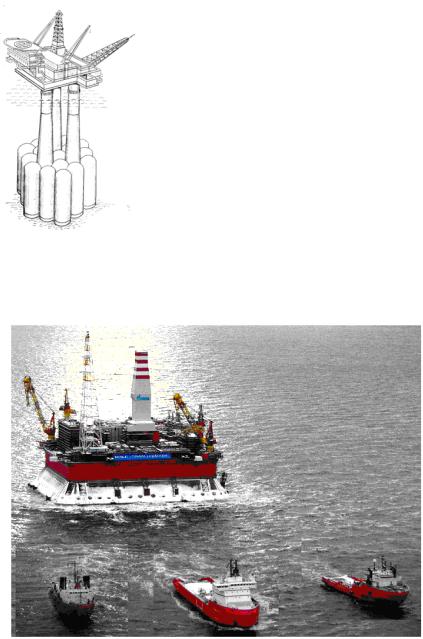

Рис. 3.57. Транспортирование ППБУ морскими буксирами

236

После разработки месторождения производится консервация всех скважин, отсоединение установки от устьев скважин, до получения плавучести и транспортировка на новую точку в пределах данной площади или в другой регион бурения и добычи нефти и газа. В этом заключается преимущество ГМСП перед МСП, которая, после разработки месторождения, остается в море навсегда.

При глубинах моря свыше 60 м весь комплекс морского нефтегазового промысла размещается на переоборудованных или специально построенных полупогружных платформах.

Одной из крупнейших в мире платформ является ППБУ «Орлан» (рис.

3.58)

Рис. 3.58. Эксплуатационная полупогружная платформа «Орлан» (Россия)

В процессе освоения морских месторождений существенное значение имеет этап подготовки продуктивных площадок к морскому буровому производству. Учитывая большую общую массу поднимаемого корпуса, надежность устойчивости СПБУ зависит от прочности грунта. В связи с чем, размещение платформы на точке бурения производится после установления пригодности грунта морского дна в качестве фундамента для опорных ног и

237

якорных систем. Учитывая, что газовые месторождения разрабатывают при условии сообщения с береговым потребителем подводным газопроводом, обустройству площадок под строительство СПБУ предшествует этап детальных инженерно-геологических изысканий грунтов. Эти исследования включают бурение большого числа скважин разной глубины (от 4 до 100 м и более) с отбором образцов грунта.

Как правило, пробоотбор до глубины 6…8 м выполняется легкими техническими средствами, эксплуатирующимися с борта буровых и неспециализированных судов. Бурение более глубоких инженерно-геологических скважин шурфов осуществляют с буровых судов, удерживаемых на якорях (до 200 м глубины воды), или судов с динамической стабилизацией при глубине воды более 200 м.

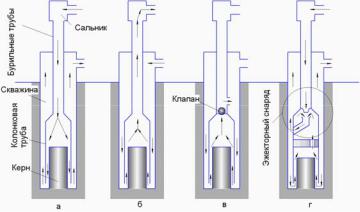

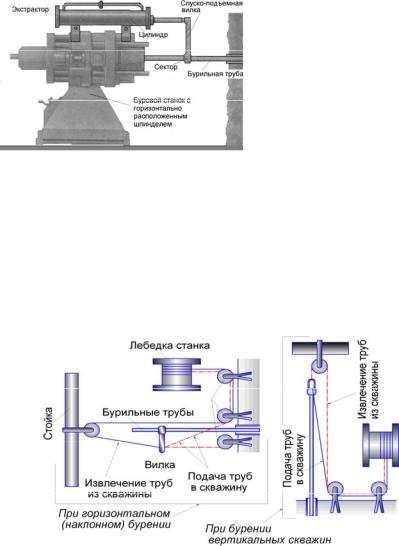

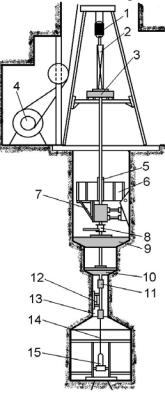

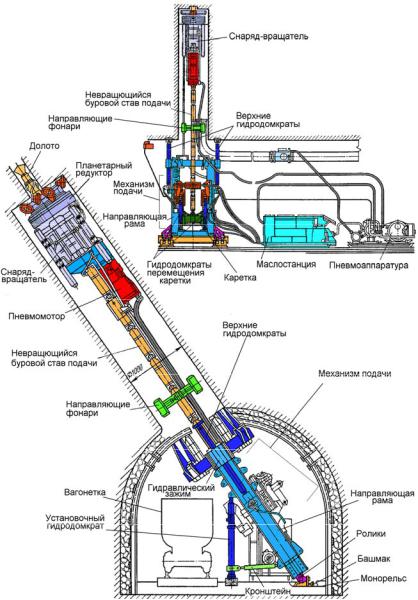

В отечественной практике освоения морских месторождений основной объем бурения инженерно-геологических скважин глубиной до 50 м выполняется установками УМБ -2М и УМБ-130М, разработанными в Донецком национальном техническом университете. Основными элементами установки являются гидроударный буровой снаряд, погружающийся в донные породы за счет динамических нагрузок, формирующихся гидроударным механизмом, являющимся структурной составляющей снаряда, и придонное основание (стабилизирующая опора).

Установки эксплуатируются с борта как буровых, так и не специализированных судов и работают по технологической схеме, предусматривающей возможность поинтервальной проходки скважин с использованием в течение рейса двух способов разрушения пород на забое:

-с отбором керна за счет частотно-ударного погружения бурового снаряда в осадки на заданную глубину (рис. 3.59, б, г);

-без отбора керна за счет размыва пород на ранее пройденном без крепления интервале ствола скважины (рис. 3.59, в).

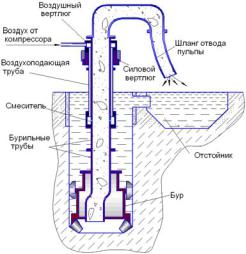

Принципиальная схема поинтервальной проходки скважины установкой УМБ-2М приведена на рис. 3.59. Установка относится к легким техническим средствам, и позволяет бурить скважины глубиной до 20 м. Заданный режим разрушения пород на интервале скважины обеспечивается дистанционным переключением специальных узлов гидроударного механизма.

Вкачестве рабочего агента для привода гидроударного механизма используется морская вода. Подача морской воды производится буровым насосом, установленным на палубе судна.

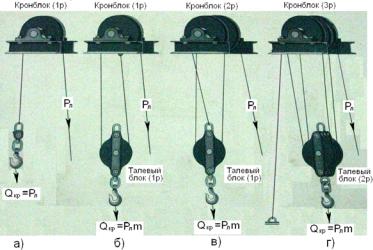

Для бурения инженерно-геологических скважин глубиной до 50 м используется установка УМБ-130М (рис. 3.60). В отличие от установки УМБ-2М стабилизация бурового снаряда на дне обеспечивается придонным основанием, связанным системой канатов с плавсредством. Все операции по спуску и подъему опоры производятся грузовой лебедкой при помощи талевой системы, в виде системы шкивов, закрепленных на палубе и основании опоры

238

Талевый направляющий трос за счет компенсирующего груза постоянно находиться в натянутом состоянии, в том числе, при ограниченном дрейфе и вертикальных перемещениях судна, обеспечивая возможность вертикального спуска и подъема бурового снаряда.

В комплектации УМБ-130М стабилизирующая опора предназначена не только для удержания гидроударного бурового снаряда в вертикальном положении на морском дне, но и одновременно является направлением при спуске гидроударного снаряда при последующем рейсе, обеспечивая одноствольную многорейсовую проходку скважины. В процессе проходки скважины стабилизирующая опора постоянно находится на точке бурения.

Рис. 3.59. Технологическая схема бурения |

Рис. 3.60. Технологическая схема |

скважины установкой УМБ-2М: |

бурения скважин установками |

1 – трос; 2 – нагнетательный шланг; 3 - гид- |

УМБ-130М |

роударник; 4 – подвижная каретка; 5 - на- |

|

правляющие стойки; 6 – колонковый набор; |

|

7 – донное основание опоры |

|

239 |

|

Спуск и подъем бурового снаряда выполняется с помощью буровой лебедки через канат 1, конец которого закреплен на специальном грузовом переходнике, который структурно относится к гидроударнику.

Взарубежной практике для бурения на шельфе сравнительно неглубоких разведочных скважин (до 50 м), а также для бурения инженерногеологических скважин на глубину 100…150 м выполняется с помощью многочисленных специализированных буровых судов. Такие суда, в центральной части корпуса имеют «шахту», над которой установлена буровая вышка. Технологический комплекс каждого судна дополнен также системами для проведения скважинных геотехнологических исследований. Суда оборудованы якорной системой удержания для работы на глубинах моря до 80 м и системой динамического позиционирования для работы на глубинах свыше 80 м.

Вотечественном морском буровом производстве избирательность такого вида плавсредств весьма ограничена. Сегодня Украина располагает единственным специализированным судном НИС «Диорит», относящееся к серии судов буровых судов водоизмещением 1260 т, укомплектованных буровым агрегатом ЗИФ-1200 (рис. 3.61). Эксплуатационно-технические возможности судна обеспечивают вращательное бурение поисковоразведочных и инженерно-геологических скважин глубиной до 150 м при глубине моря до 100 м.

Рис. 3.61. Буровое судно «Диорит» (Украина»)

240

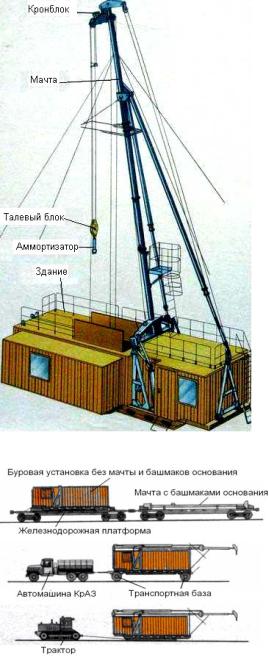

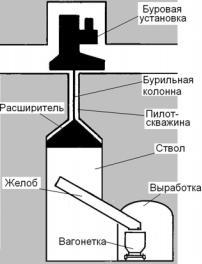

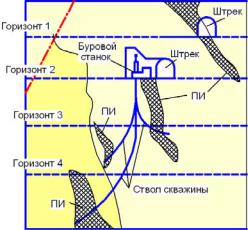

3.5. Бурение геологоразведочных скважин

При разведке полезных ископаемых ведущая роль принадлежит колонковому бурению. При колонковом бурении из скважины извлекается керн, по которому составляется геологическое описание участка или района работ и производится опробование пород для выяснения содержащихся в них полезных компонентов. Скважины колонковым способом можно бурить с земной поверхности и в горных выработках в самых различных направлениях, различным породоразрушающим инструментом и в породах любой твердости и устойчивости.

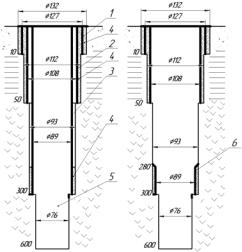

Конечный диаметр геологоразведочной скважины на твердые полезные ископаемые в основном определяется требованием получения достаточного объема керна для его исследований и возможностью спуска в ствол скважины забойных устройств и геофизического оборудования для скважинных исследований.

Например, для большинства рудных полезных ископаемых достаточным диаметром является 46 мм, на месторождениях редких и благородных металлов с весьма сложной текстурой рекомендуется диаметр 76 мм. Большие диаметры 93…112 мм применяются для разведки химически ценных полезных ископаемых таких, как апатит, сера, соль, графит, слюда, асбест, а также при разведке строительных материалов.

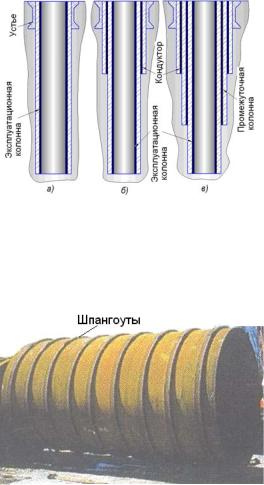

а) б)

Рис. 3.62. Примеры схематического изображения конструкции скважин

Наиболее часто конструкция скважины изображается в виде схемы (рис. 3.62).

Удобной формой представления конструкции является также описание ее в виде шифра. Например, приведенная схема конструкции (рис. 3.62, а) может быть записана в виде:

132/127ц(10)112/108ц(50)93/89ц б(300)76(600).

Здесь / - знак крепления. Перед и после знака «/», цифры, обозначающие, соответственно диаметр бурения в мм (по схеме это цифры 132; 112; 93 и 76) и

диаметр обсадных труб в мм (по схеме это 127; 108 и 89). Дополнительные знаки обозначают: «ц» - цементирование всей ко-

241

лонны; «цб» - цементирование башмака колонны. Цифра в круглых скобках (10), (50), (300), (600) – глубина бурения или крепления (м).

Если в конструкции скважины предусмотрена потайная колонна (хвостовик), то такая особенность отмечается в шифре дополнительной записью с указанием знака «цб», если цементируется башмак и знак «ц» рядом с цифрой глубины верха потайной колонны, если он цементируется. Так, шифр скважины (рис. 3.62, б) имеет вид

132/127ц(10)112/108ц(50)93/89цб(280ц…300)76(600).