- •Калиниченко О.И., Зыбинский П.В., Хохуля А.В.

- •Рекомендовано научно-издательским советом Донецкого национального технического университета в качестве учебного пособия для студентов, обучающихся по направлению «Горное дело» специальности «Бурение»

- •Донецк 2012

- •Калиниченко О.И., Зыбинский П.В., Хохуля А.В.

- •Рецензенты:

- •ПРЕДИСЛОВИЕ

- •2 ОСНОВЫ ГОРНОЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

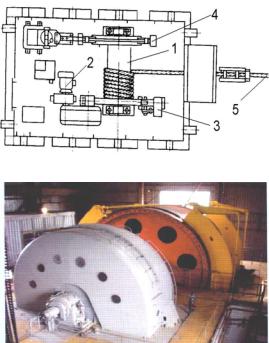

- •Число оборотов ротора изменяют при помощи передаточных механизмов лебедки или же путем замены приводных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев применяют индивидуальный, т.е. не связанный с лебедкой, привод.

2 ОСНОВЫ ГОРНОЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

Горная технологическая система представляет собой комплекс подземных и открытых горных выработок, необходимых для освоения месторождений полезных ископаемых. Учитывая целевой характер стадий освоения месторождений, горная система объединяет две группы выработок –

разведочные и эксплуатационные (рис. 2.1). Первые служат для целей раз-

ведки залежи полезного ископаемого, вторые – для его разработки.

2.1. Классификация горных выработок

Работы, которые производятся при выемке вмещающих пород или полезного ископаемого при разведке или разработке месторождений, называются горными работами. В результате горных работ в толще полезного ископаемого или вмещающих (пустых) пород образуются полости, назы-

ваемые горными выработками.

Полезное ископаемое может быть использовано лишь после его разработки, когда оно отделено от массива и доставлено на поверхность. Разработка месторождения складывается из трех этапов: вскрытие, подготовка и очистная выемка. В связи с этим эксплуатационные горные выработки подразделяются на капитальные, подготовительные и очистные.

К капитальным относятся выработки, по которым осуществляется доступ к месторождению или его части. Это вскрывающие выработки, а также выработки, сохраняемые в течение всего срока службы шахты.

Подготовительные выработки проводят от капитальных. Они служат для подготовки части залежи к очистным работам.

После проведения подготовительных выработок приступают к извлечению полезных ископаемых, в результате чего образуются очистные выработки.

Назначение разведочных горных выработок ограничено задачами геологических поисково-съемочных работ и разведки месторождений полезных ископаемых. Это обусловливает с одной стороны временный характер таких выработок, срок службы которых заканчивается получением информации, предусмотренной геологическим заданием, с другой стороны возможности выбора прогрессивных способов и технологии производства разведочных выработок сужены спецификой условий их проведения.

Поиски и разведку месторождений полезных ископаемых не редко проводят в экономически не освоенных и труднодоступных районах, где часто отсутствуют подъездные пути, линии электропередач и другие виды стационарных источников энергии. Сложность проведения горноразведочных выработок состоит также в том, что они характеризуются малыми сечениями, небольшими и, в основном, не постоянными объемами,

36

рассредоточенностью, нестационарностью условий и сезонностью работ. Как правило, направление горно-разведочных выработок часто меняется вследствие необходимости прослеживания и геологического изучения рудного тела. При проведении разведочных выработок на каком-либо объекте приходится иметь дело с большим многообразием горных пород, с вероятностью пересечения рыхлых и скальных пород различного литологического и петрографического состава.

Несмотря на выделенные особенности в некоторых случаях разведочные выработки впоследствии используются в качестве эксплуатационных.

В зависимости от расположения горных выработок относительно земной поверхности их разделяют на открытые и подземные. Открытые выработки по всей длине примыкают к земной поверхности. В сечении такие выработки не имеют замкнутого контура. Подземные выработки расположены под земной поверхностью и лишь некоторые из них, примыкают к поверхности. Такие выработки по периметру сечения ограничены поверхностями горной породы.

К открытым горным выработкам

относятся канавы, траншеи и копуши. Эти выработки широко применяются при геологическом изучении поверхностных участков месторождений.

Канава – гор-

ная выработка, искусственно созданная в земной коре, связанная с земной поверхностью и имеющая значительную протяженность при ограниченных поперечных сечениях. Глу-

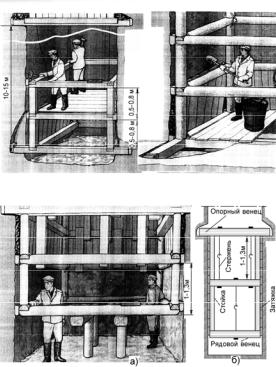

бина канав обычно не превышает 5 м. Длина их значительно больше глубины и измеряется десятками, а в некоторых случаях сотнями метров. Как правило, бока канав глубиной более 2 м закрепляются деревянной крепью.

Канавные работы применяются на всех стадиях геологических исследований. Особенно большое значение канав в начале разведки, так как именно эти горные выработки позволяют определить направление и объем дальнейших работ, дают начальное представление о форме рудного тела и качестве полезного ископаемого. Канавы проходят для обнажения из-под

37

рыхлых отложений мощностью до 5 м не только коренных пород, но и полезных ископаемых, а также подготовки запасов по категориям А, В,С1 и С2 . Поис- ково-съемочные канавы проходятся с целью вскрытия коренных пород. Поис- ково-разведочные канавы проходятся для вскрытия рудных тел и закладываются по простиранию рудного тела, если его ширина

Рис. 2.2. Проходка разведочных канав не превышает 2 м, и

по простиранию – ес-

ли ширина рудного тела превышает 2 м.

Помимо разведочных канав, при разведке и разработке месторождений могут проводиться канавы, предназначенные для других целей, например, для защиты выработок от затопления ливневыми или паводковыми водами, отвода карьерных и шахтных вод.

Траншея - открытая горная выработка (канавообразная), проводимая с целью разведки или разработки месторождения полезного ископаемого. Траншея отличается от канавы значительно большими размерами поперечных сечений и формой сечений, обеспечивающей устойчивость боков горной выработки без крепления.

При разработке месторождений применяются разрезные и дренажные траншеи. Первые характеризуются наличием выездных поверхностей и являются транспортными выработками. Вторые служат для отвода, главным образом грунтовых и ливневых вод.

Площади поперечных сечений траншеи могут измеряться десятками квадратных метров, а эксплуатационных – сотнями.

Копуша – ямообразная горная выработка небольшой площади и малой глубины (до 1 м). Обычно копуши проводят в мягких породах при съемке и поисках месторождений полезных ископаемых для взятия породных образцов в наносах.

Подземные горные выработки по сравнению с открытыми горными выработками характеризуются большим разнообразием.

38

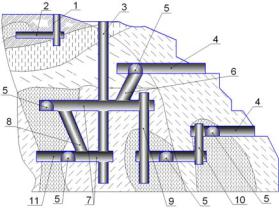

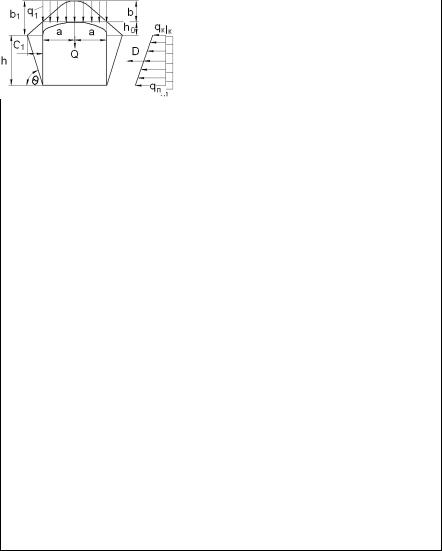

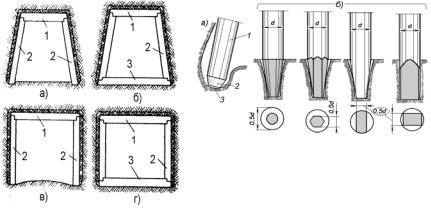

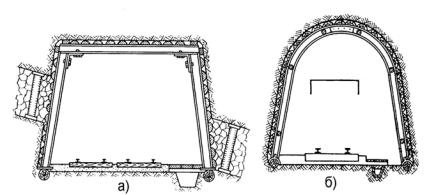

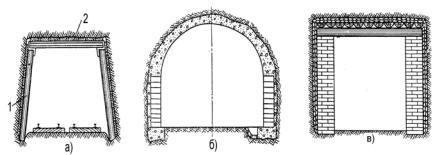

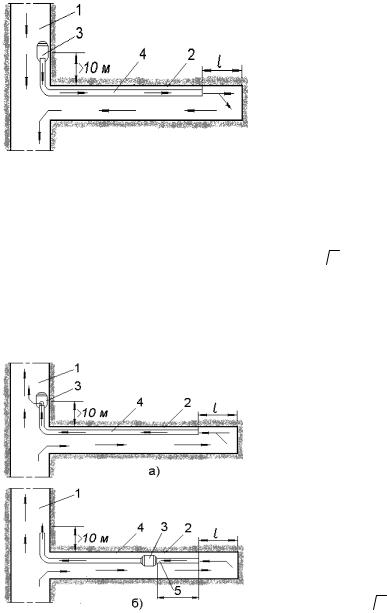

По положению оси горных выработок к горизонтальной плоскости выделяются выработки вертикальные, горизонтальные и наклонные. Они могут иметь непосредственный выход на земную поверхность или не иметь его (рис. 2.3).

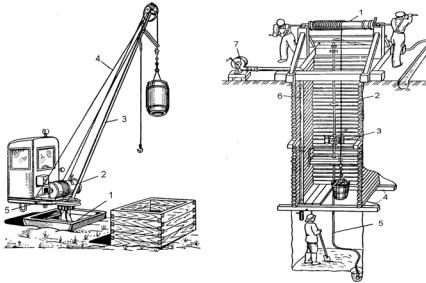

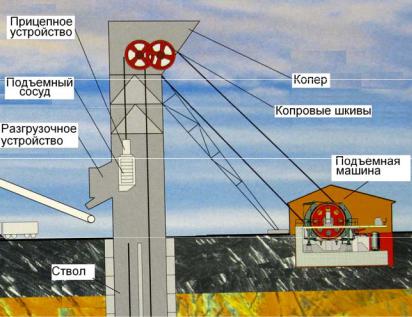

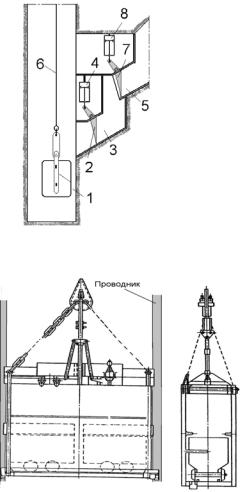

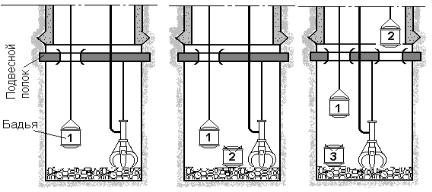

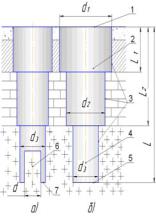

К вертикальным горным выработкам относятся стволы шахт, гезенки и шурфы.

Шахтный ствол (3) – вертикальная (реже наклонная) горная выработка круглого или прямоугольного сечения, имеющая непосредственный выход на поверхность и предназначенная для обслуживания подземных горных работ, выполняемых при разведке и разработке месторождений полезных ископаемых.

Стволы делятся на главные и вспомогательные.

Главный ствол предназначен для выдачи полезного ископаемого, вспомогательный – для спуска-подъема людей, материалов, оборудования, проветривания и других вспомогательных целей. Часто стволы выполняют несколько функций одновременно и называются по главной из них.

Слепой ствол (9) – вертикальная горная выработка, не имеющая выхода на поверхность, проводится между горизонтами, предназначен для обслуживания подземных горных работ, проводимых при разведке или разработке полезного ископаемого (в первую очередь для подъема полезного ископаемого с нижних горизонтов на верхние). Слепой ствол может быть также использован для вентиляции, спуска и подъема людей, материалов, оборудования, породы.

Гезенк (10) – вер-

тикальная выработка, не имеющая непосредственного выхода на поверхность и предназначенная для спуска полезного ископаемого под действием силы собственного веса или в специальных сосудах механическим способом. Гезенк может быть также использован для вентиляции и спуска (подъема) людей, материалов, оборудования. Существенного различия

пым стволом нет. между гезенком и сле-Шурф (1) – вертикальная горная выработка (реже наклонная)

имеющая выход на поверхность, обычно малого сечения (до 4 м2) и не-

39

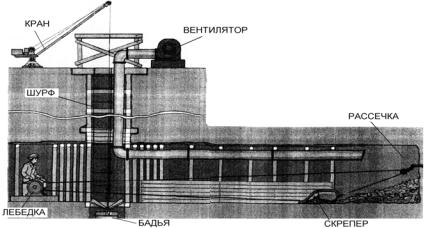

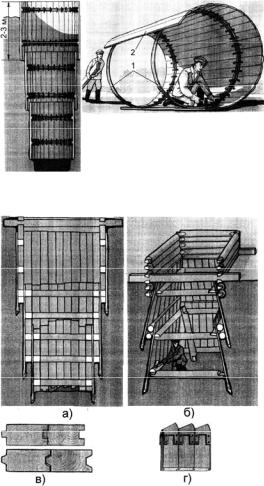

большой глубины (до 40 м), предназначенная для разведочных целей, обслуживания горных работ или для производства взрывных работ (карьеры). С помощью шурфов вскрывают и изучают толщу коренных пород. Из них иногда проходят рассечки (рис. 2.4).

На шахтах шурфы используются в качестве вспомогательных выработок, соединяющих подземные горизонтальные выработки с поверхностью, например, для вентиляции. Размеры этих шурфов могут быть значительно больше указанных выше.

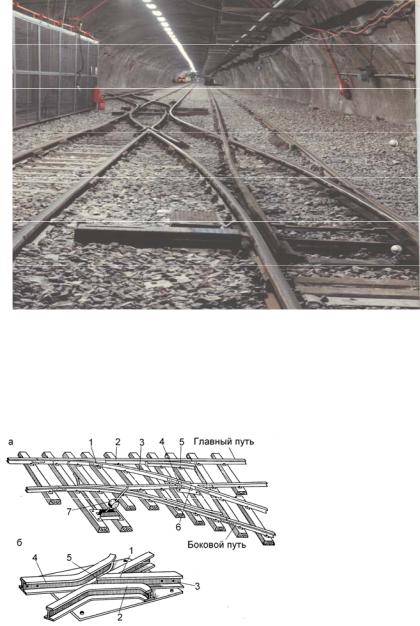

К подземным горизонтальным выработкам относят: штольни, штре-

ки, квершлаги, рассечки и др. Название горизонтальные выработки – несколько условно, поскольку большинство из них проводится с небольшим уклоном, облегчающим перевозку грузов и сток воды.

Штольня (4) – горная выработка, имеющая выход на поверхность, проведенная к месторождению горизонтально или с незначительным подъемом; предназначена для обслуживания горных работ, разведки месторождений полезных ископаемых, и может выполнять функции откаточных, вентиляционных и водоотливных выработок. Штольня проходится только в гористой местности, и ее устье располагается на склоне горы.

Штрек (5) - горизонтальная горная выработка, не имеющая выхода на поверхность, проведенная по простиранию наклоннозалегающего месторождения или в любом направлении при горизонтальном его залегании. Предназначена для обслуживания горных работ при разведке или разработке месторождения. В большинстве случаев штреки проводят по полезному ископаемому, однако, при разработке, а иногда и при разведке месторождения их могут проводить и по вмещающим породам.

Штреки, пройденные по пустым породам вдоль полезного ископаемого, называются полевыми. Штрек, по которому идет основной поток полезного ископаемого и груза называется главным. Штрек, пройденный между главными штреками, называется промежуточным.

Квершлаг (7) – горизонтальная горная выработка, не имеющая выхода на поверхность и предназначенная для разведки месторождения и обслуживания горных работ. Квершлаг проходится по вмещающим породам вкрест простирания или под некоторым углом к простиранию полезного ископаемого, соединяя ствол шахты с рудным телом, и служит для транспортировки грузов, передвижения людей, вентиляции, водоотлива, прокладки электрических кабелей и линий связи. Устье квершлага может располагаться в боковой стенке камерной выработки, ствола или штольни.

Орт (11)- горизонтальная горная выработка, не имеющая выхода на поверхность, проводимая вкрест простирания мощной залежи полезного ископаемого (при крутом и наклонном падении) между висячим и лежачим боками в пределах их горизонтальной мощности. В ряде случаев орт может выходить за пределы залежи до полевых штреков. Устье орта располагают в боку штрека.

40

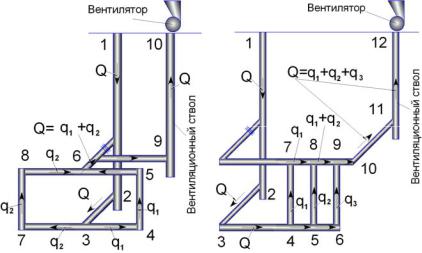

Рассечка (2) – горизонтальная горная выработка, не имеющая выхода на поверхность, проводимая из шурфов (рис. 2.4), штолен или штреков вкрест простирания горных пород, для поисков и разведки полезного ископаемого. Длина рассечки до 30 м, реже до 100 м.

Рис. 2.4. Рассечка, пройденная из шурфа

Промежуточное положение между вертикальными и горизонтальными выработками занимают наклонные выработки, отличающиеся специфическими особенностями их проведения и транспортировки по ним грузов. При разработке и разведке полезных ископаемых наиболее широко применяются бремсберги, уклоны и восстающие. Кроме того, к наклонным выработками относятся наклонные шурфы, стволы и штольни. Они имеют то же назначение и те же основные признаки, что и одноименные вертикальные или горизонтальные выработки, отличаясь от них лишь положением в земной коре.

Бремсберг (6) - наклонная горная выработка, не имеющая выхода на поверхность, пройденная, как правило, по направлению падения полезного ископаемого и предназначенная для спуска груза, полезного ископаемого на откаточный штрек.

Уклон (8) - наклонная горная выработка, не имеющая выхода на поверхность и предназначенная для подъема горных пород, груза на откаточный штрек. Нередко используется для подачи свежего воздуха с верхних горизонтов на нижние. Проходится, как правило, на угольных шахтах.

Восстающая горная выработка (восстающий) – наклонная (верти-

кальная) горная выработка, не имеющая выхода на поверхность, проводимая по восстанию залежи при разведке или разработке месторождения для

41

проветривания, спуска полезного ископаемого или породы, доставки материалов и оборудования, подачи энергии и воды. Длина – до 100 м при площади сечения до 5 м2 . Восстающие, пройденные по вмещающим породам, называют полевыми.

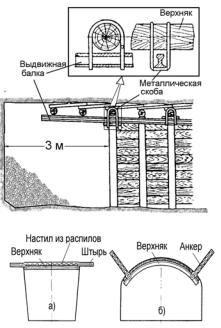

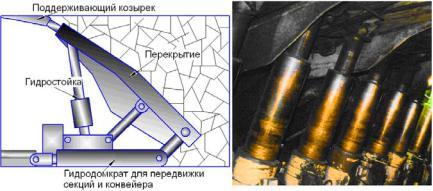

При подземной разработке угольных месторождений в качестве очистной выработки применяют лавы. Лава – выработка расположенная, как правило, по падению пласта между двумя штреками. Один из штреков (нижний), предназначенный для транспортирования полезного ископаемого, называется откаточным, второй (верхний) – вентиляционным. Лава имеет значительные размеры по длине (350 м и более). Ширина лавы 2-3 м, высота равна мощности пласта. Длина забоя равна длине лавы. Лава перемещается в результате выемки угля, а образовавшееся выработанное пространство закладывается породой или обрушается.

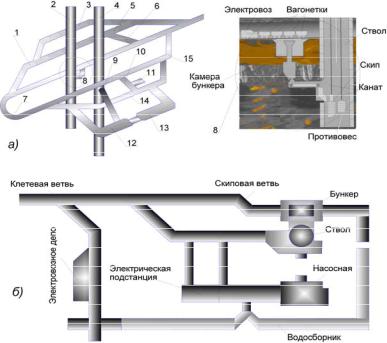

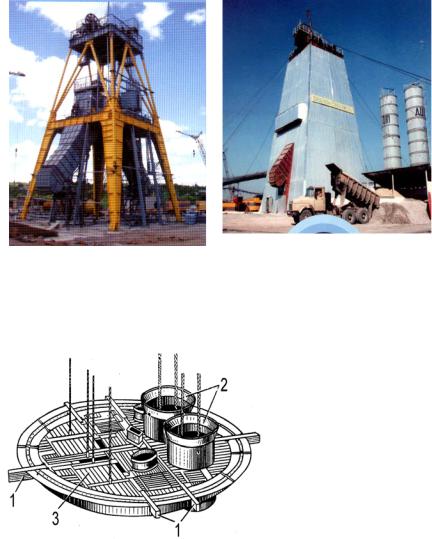

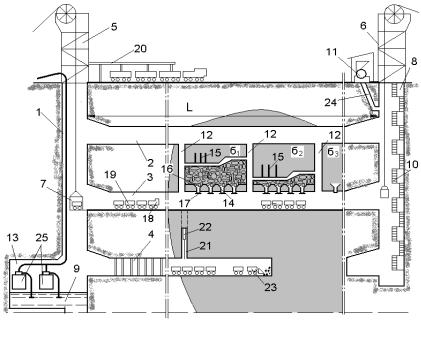

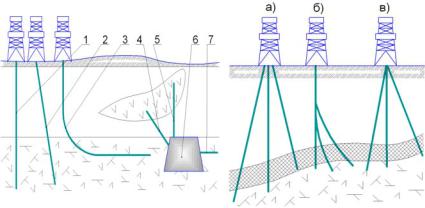

Вблизи шахтного ствола располагается целый ряд горизонтальных и камерообразных выработок, которые называются выработками около-

ствольного двора.

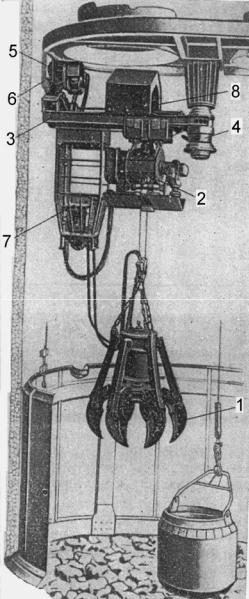

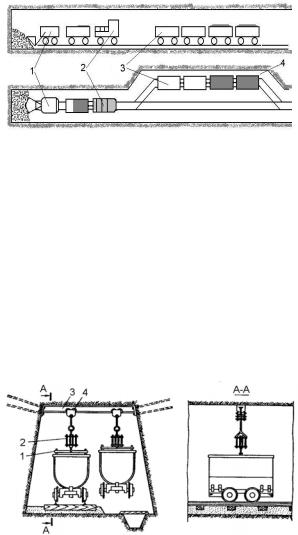

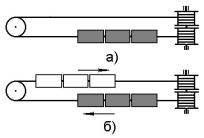

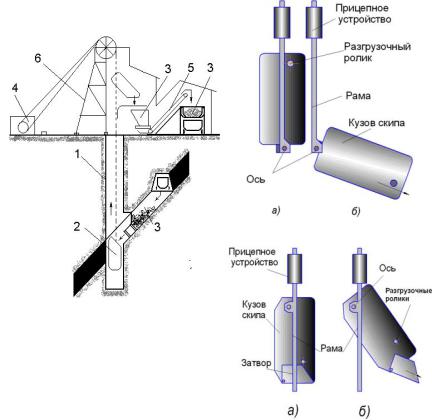

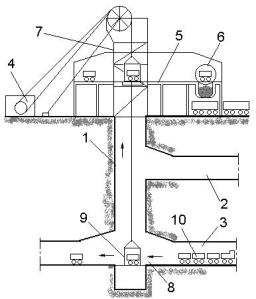

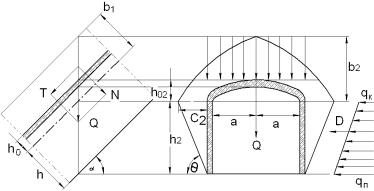

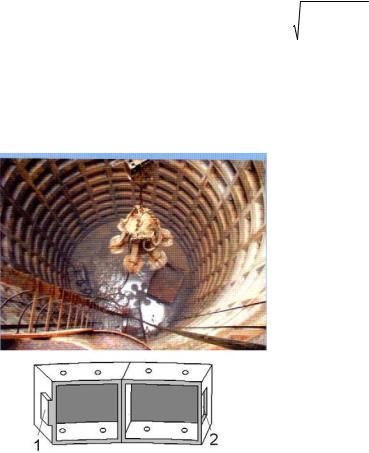

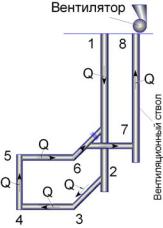

Околоствольный двор (рис. 2.5) - совокупность выработок, служащих для соединения ствола с остальными выработками шахты, и специальных камер для размещения общешахтных производственных служб. Тип околоствольного двора зависит от производительности шахтного ствола (количества выдаваемой руды и породы), способа подъема руды (в скипах или клетях), числа стволов, обслуживаемых околоствольным двором, принятой схемы проветривания.

На крупных шахтах, имеющих большую производительность, обычно устраивают круговые околоствольные дворы (рис. 2.5, а), обеспечивающие поточность движения транспорта, а в шахтах небольшой производительно-

сти — тупиковые (рис. 2.5, б).

Выработки, имеющие сопоставимые размеры длины, высоты и ширины (сравнительно короткие выработки с большой площадью поперечного сечения) называются камерами. Они являются, в основном, вспомогательными и служат для размещения и хранения под землей оборудования, материалов и др.

Насосная камера служит для размещения 3-4 насосов с электродвигателями. Располагают насосную камеру обычно вблизи клетевого ствола. Камеру горизонтальным ходком соединяют с главной откаточной выработкой, а наклонным – со стволом. В горизонтальном ходке устраивают герметичные двери, закрываемые на случай затопления камеры. (Ходок в камеру

– горизонтальная или наклонная выработка, проведенная по полезному ископаемому в околоштрековом целике, соединяющая штрек с эксплуатационной камерой).

Водосборник – служит для сбора шахтной воды, поступающей по водоотводным канавкам со всей шахты. Его устраивают из двух самостоятельных, закрепленных бетонной крепью выработок (для удобства чистки

42

без остановки работы насосов). Водосборник должен вмещать не менее 8- часового нормального водопритока.

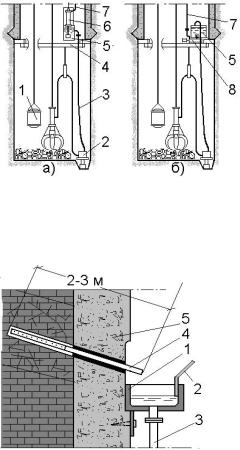

Рис. 2.5. Схема околоствольного двора:

1 – обходная выработка; 2 – главный ствол; 3 – склад взрывчатых материалов;4 – вспомогательный ствол; 5,6 – камеры депо; 7 – порожняковая ветвь; 8 – камера бункера; 9 – наклонный ходок; 10 – камера ожидания; 11 – медпункт; 12 – насосная камера; 13 – камера электрической подстанции; 14 – посадочная камера; 15 – грузовая ветвь; а - схема кругового околоствольного двора; б – схема тупикового околоствольного двора

Камера электроподстанции служит для размещения электрооборудования, запитываемого от центральной поверхностной подстанции, и распределения электрической энергии к главным подземным потребителям. Камеру обычно блокируют с насосной камерой.

Камера электровозного депо служит для стоянки электровозов во время перерывов в работе, их осмотра и ремонта, а при аккумуляторных электровозах, и для зарядки батарей в шахте. Длина депо зависит от числа

итипов электровозов и преобразовательных устройств.

Камера ожидания располагается вблизи вспомогательного ствола шахты и служит для пребывания рабочих в ожидании поезда, доставляюще-

43

го их на участок, для отдыха перед подъемом на поверхность. Камера должна иметь два выхода (по обе стороны от ствола) для перехода с порожняковой на грузовую ветвь околоствольного двора и наоборот.

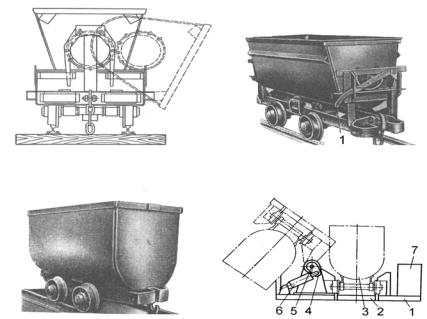

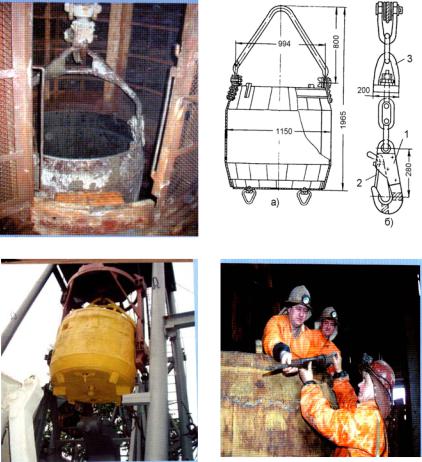

Камера опрокидывателя и бункерная камера служат для разгрузки вагонеток и загрузки скипов на главном стволе.

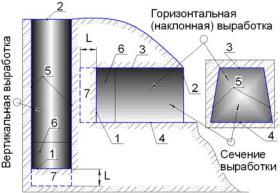

2.2. Элементы и параметры горной выработки

Поверхности породы, ограничивающие горную выработку, являются

ееэлементами (рис. 2.6).

Забой (1) – поверхность горной выработки, передвигающаяся в пространстве в результате выемки вмещающей горной породы или полезного ископаемого. Различают забои очистные и подготовительные. Последние, в свою очередь делятся на действующие, запасные и резервные забои.

Действующие забои – забои, в которых систематически производятся

очистные или подготовительные работы.

Запасные забои - забои, полностью подготовленные, но не оснащенные выемочными машинами. При необходимости они могут быть оснащены выемочным оборудованием и превращены в действующие или резервные забои.

Резервные забои – забои, полностью подготовленные и оснащенные необходимым оборудованием, и могут быть в любое время введены в действие.

Подвигание забоя

(7)– расстояние ( L ), на которое переместится забой за определенный промежуток времени.

Устье (2) – место примыкания горной выработки к земной поверхности или к другой горной выработке, из которой она берет начало.

Кровля (3), подошва (4), бока (5) – по-

верхности горной поро-

Рис. 2.6. Элементы горной выработки ды, ограничивающие вы-

работку, соответственно,

сверху, снизу и с боков.

Призабойное пространство (6) – часть горной выработки, непосредственно примыкающая к забою, и предназначена для размещения рабочих и проходческого (добывающего) оборудования.

44

К параметрам горных выработок относятся протяженность (длина, глубина) и площади сечения выработки.

Различия в длинах (глубинах) горных эксплуатационных и разведочных выработок в ряде случаев несущественны. Например, длина разведочных штолен иногда измеряется километрами, а глубина стволов разведочных шахт достигает 400 м и более.

Площади поперечного сечения разведочных выработок, как правило, определяются из условия возможности, целесообразности и эффективности проходческих работ. Поэтому обычно они имеют по сравнению с эксплуатационными выработками меньшее сечение. Исключением из этого являются стволы разведочных шахт и выработки, проводимые при детальной и эксплуатационной разведках, и предназначаемые впоследствии для использования в процессе разработки месторождения.

Площадь поперечного сечения выработки в свету Sсв - площадь,

заключенная между крепью горной выработки и ее почвой, за исключением площади балластного слоя и рельсового пути.

Площадь поперечного сечения выработки вчерне Sч - проектная

площадь выработки.

Площадь поперечного сечения выработки в проходке Sпр - дейст-

вительная площадь горной выработки ограниченная ее контуром в забое:

Sпр 1.04 1.12 Sч .

2.3.Горные предприятия

Горное предприятие – самостоятельная производственная единица, осуществляющая разведку, добычу и обогащение полезных ископаемых. Горное предприятие, осуществляющее добычу и первичное обогащение полезных ископаемых, называется горнодобывающим. Существуют следующие виды горнодобывающих предприятий: шахта (разведочная шахта), рудник, карьер (разрез), прииск.

Шахта является самостоятельным горнопромышленным предприятием, осуществляющим добычу полезного ископаемого подземным способом и отгрузку его потребителю или на центрально-обогатительные фабрики. К шахте относятся также подземные и наземные сооружения для разработки месторождения.

Разведочная шахта – предприятие, осуществляющее разведку месторождений подземным способом и представляющая собой совокупность подземных горных выработок, предназначенных для разведки полезных ископаемых.

Рудник – горнопромышленное предприятие, состоящее из одной или нескольких производственных единиц (шахт, карьеров), служащее в основ-

45

ном для подземной добычи руд, горно-химического сырья и строительных материалов.

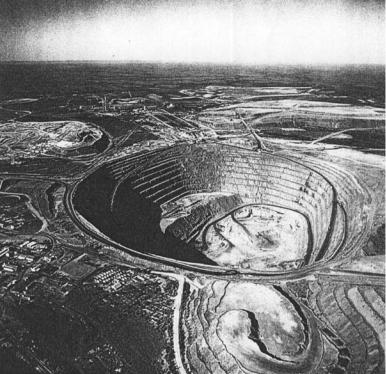

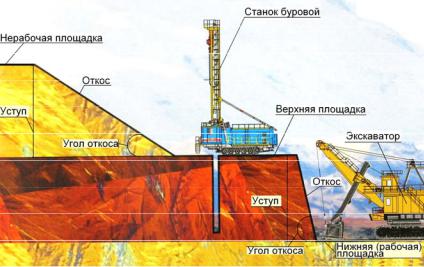

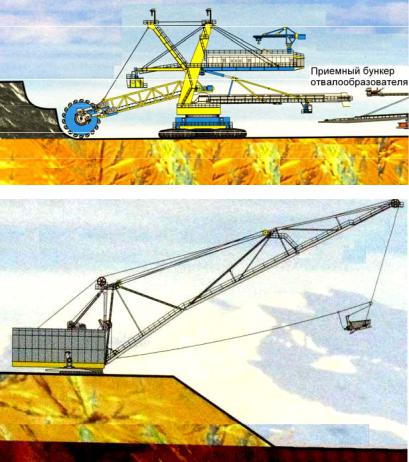

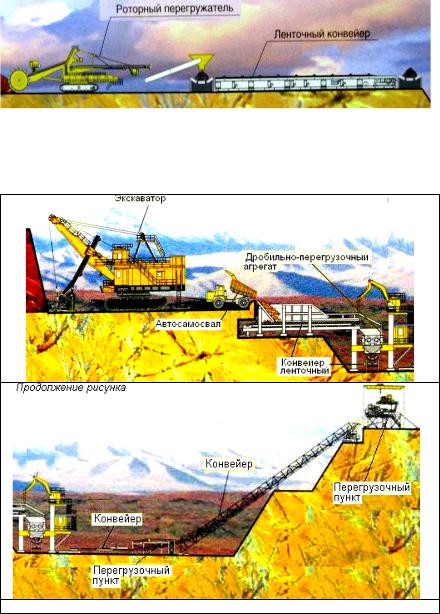

Карьер – представляет собой совокупность разнообразных горных выработок (траншей, котлованов и др.), погрузочное, транспортное и отвальное хозяйства, механические мастерские и др., осуществляющее разведку и разработку месторождения открытым способом.

Карьеры по добыче угля и россыпных полезных ископаемых называ-

ют разрезом.

Рис. 2.7. Карьер

Месторождение, разрабатываемое открытым способом, разделяется на отдельные слои, обычно с учетом изменения качества полезного ископаемого или наличия пустых пород. Разработка каждого верхнего слоя опережает разработку нижнего, поэтому карьер имеет уступчатую форму (рис. 2.7).

Прииск – горнодобывающее предприятие по разработке россыпных месторождений полезных ископаемых, преимущественно золота, платины и алмазов.

46

2.4. Процессы при проведении горных выработок

Горные работы предполагают собой необходимость выполнения производственных и рабочих процессов, связанных с проведением, поддержанием горных выработок и выемке полезного ископаемого.

Производственный процесс – процесс труда, направленный на достижение конечной цели - создание конкретных материальных благ (например, добыча угля, руды) и характеризуется постоянством предмета труда, которым является горный массив. Результатом труда является добытое полезное ископаемое. По технологическому и организационному содержанию производственный процесс представляет собой совокупность комплексов рабочих процессов, необходимых для разведки и добычи полезного ископаемого.

Рабочий процесс представляет собой четко очерченную часть производственного процесса (например, выемка угля комбайном, размельчение разрыхленной породы, возведение крепи). В общем случае рабочий процесс представляет собой совокупность основных и вспомогательных опера-

ций.

Основные операции (разрушение горного массива; проветривание; уборка породы; крепление выработок) определяют содержание и конечную цель рабочего процесса.

Вспомогательные операции (настилка рельсового пути, устройство водоотливной канавки, навеска вентиляционных труб и др.) сопутствуют основным и способствуют их успешному выполнению.

Проведение выработок и очистная выемка, как горные работы, основаны на разрушении горного массива.

2.5. Разрушение горного массива

Процесс разрушения в основном сводится к отбойке от породного массива некоторого количества горных пород. Если в результате отбойки горной массы отделяются крупные куски породы, не подлежащие транспортировке на поверхность, их измельчают до транспортабельных (кондицион-

ных) размеров (вторичное дробление).

Методы разрушения породы при отбойке и вторичном дроблении разнообразны и осуществляются различными способами: с помощью ручной отбойки, средствами гидромеханизации, с помощью отбойных молотков, с использованием комбайнов и стругов, с применением буровзрывных работ.

Ручная отбойка довольно широко распространена при проведении горно-разведочных выработок в мало связных и мягких породах. Данный способ применяют также при рыхлении крепких пород в небольших

47

объемах, например, при пересечении шурфов с маломощной прослойкой крепких пород. Уплотненные мягкие, ломкие и хрупкие породы отбивают с помощью кайл. Крепкие породы отделяют от массива киркой и молотком, а трещиноватые — стальным клином, загоняемым в трещины забоя тяжелым молотом или ломом.

При проведении подземных выработок ручная отбойка применяется при выполнении отдельных операций – скалывании граней с боковых стенок при возведении крепи, зачистке и оборке забоя, навеске вентиляционных

труб и др.

|

|

|

Гидравличе- |

|||

|

ское разрушение по- |

|||||

|

род основано на ис- |

|||||

|

пользовании кинети- |

|||||

|

ческой |

|

энергии |

|||

|

струи воды, выбра- |

|||||

|

сываемой |

из |

гидро- |

|||

|

монитора. |

Гидромо- |

||||

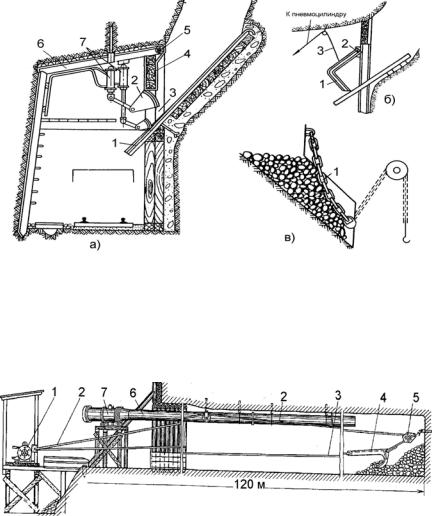

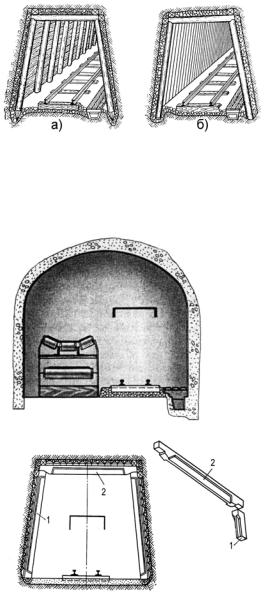

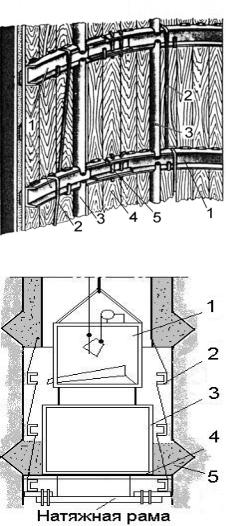

Рис. 2.8. Гидромонитор:1—насадка; 2 — ствол; |

нитор |

представляет |

||||

собой |

|

устройство |

||||

3 — гидроцилиндры поворота ствола; 4 — подводящая |

для |

создания |

плот- |

|||

труба; 5 – салазки |

ной |

направленной |

||||

|

||||||

|

водяной |

|

струи |

и |

||

|

управления ее поле- |

|||||

|

том. |

|

Основными |

|||

|

элементами |

гидро- |

||||

|

монитора |

являются |

||||

|

подводящий |

патру- |

||||

|

бок, шарнирные уз- |

|||||

|

лы, ствол и насадка |

|||||

|

(рис. 2.8). Вода с по- |

|||||

|

мощью |

насосов |

по- |

|||

|

дается в подводящий |

|||||

|

патрубок, далее че- |

|||||

|

рез шарниры и ствол |

|||||

Рис. 2.9. В забое гидрошахты |

поступает в насадку. |

|||||

|

Шарнир |

|

позволяет, |

|||

|

перемещая |

ствол, |

||||

изменять направление полета струи. В качестве ходовой части гидромонитора используются металлические салазки и гусеничные тележки с гидромеханическим и электромеханическим приводом.

48

Гидравлическое разрушение применяется на открытых работах при разработке наносных отложений и в отдельных случаях при подземной добыче полезных ископаемых. Гидравлическую отбойку производят одновременно с транспортировкой разрушенной породы по трубам или наклонным канавам.

Размыв породы на открытых работах производится гидромониторами с давлением струи обычно 1…2 МПа при расходе воды 250…4000 м3/ч.

Для подземной гидроотбойки и смыва перемятых, выветрелых и разрыхленных взрывом углей, других полезных ископаемых и горных пород, используются гидромониторы, воду к которым подают под давлением до 6 МПа при расходе до 400 м3/ч. Требуемый напор гидромонитора достигается насосами высокого давления.

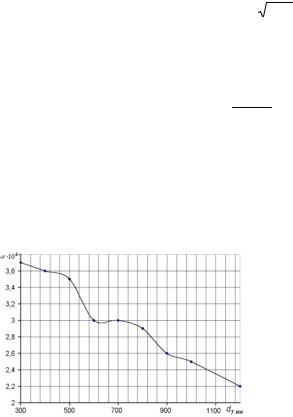

Считается, что эффективная отбойка породы, имеющей коэффициент крепости f , происходит при развиваемом напоре Н 5 f .

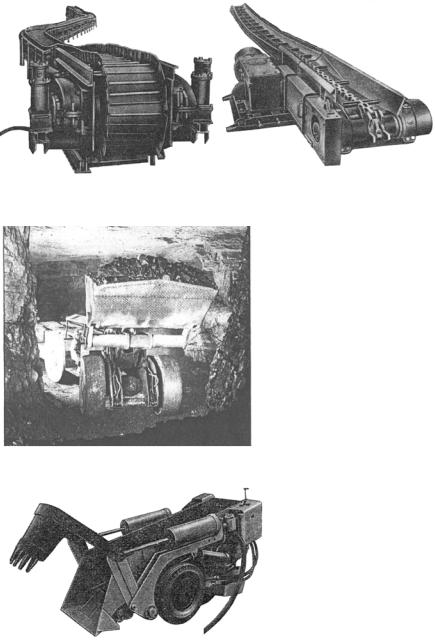

Отбойные молотки (рис. 2.10) — это легкие породоразрушающие машины ударного действия, являющиеся простейшим средством механизации отбойки. Они предназначены для отбойки угля различной крепости, разрушения и разрыхления мягких руд и грунта. Отбойные молотки используют также при проведении горно-разведочных выработок, поскольку они облегчают труд проходчика и увеличивают его производительность. Применение их возможно при наличии компрессорных установок.

Рис. 2.10. Внешний вид отбойных молотков

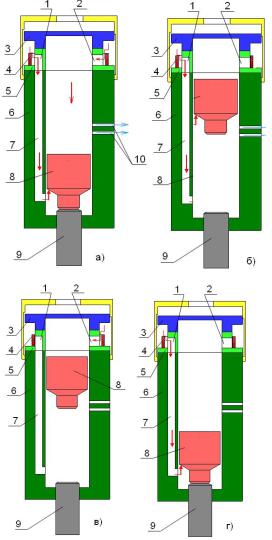

Структурно отбойный молоток состоит из пускового устройства 1, воздухораспределительного механизма 2 и ударного узла 3. Принцип действия пневматического отбойного молотка основан на использовании энергии сжатого воздуха для обеспечения возвратно-поступательного движения поршня–ударника. Ход поршня – ударника, при котором наносится удар по пике, называется рабочим ходом, обратный ход – холостой. При нажатии на

49

рукоятку пускового устройства сжатый воздух поступает в воздухораспределительный механизм, принцип работы которого приведен на рис. 2.11.

|

|

Холостой |

ход. |

|||

|

При |

достижении кла- |

||||

|

панной коробки 3 сжа- |

|||||

|

тый воздух попадает к |

|||||

|

кольцевому клапану 4. |

|||||

|

По каналам 7 в стволе |

|||||

|

6 сжатый воздух по- |

|||||

|

ступает |

к |

|

поршню- |

||

|

ударнику 8 (рис. 2.11, |

|||||

|

а). Давление под порш- |

|||||

|

нем – ударником рас- |

|||||

|

тет, а над ним падает, |

|||||

|

так как сжатый воздух |

|||||

|

будет |

выходить |

через |

|||

|

выпускные |

|

отверстия |

|||

|

10. За |

счет |

разности |

|||

|

давлений |

кольцевой |

||||

|

клапан |

перебрасывает- |

||||

|

ся, открывая |

впускное |

||||

|

отверстие 1 и закрывая |

|||||

|

отверстие 2 седла кла- |

|||||

|

пана 5. |

|

|

|

|

|

|

|

Поршень |

удар- |

|||

|

ник |

движется |

вверх, |

|||

|

проходит |

выпускные |

||||

|

отверстия 10 (рис. 2.11, |

|||||

|

б) давление под ним |

|||||

|

уменьшается, |

а |

над |

|||

|

ним |

|

увеличивается. |

|||

|

Кольцевой |

клапан пе- |

||||

|

ребрасывается. Воздух |

|||||

|

начнет поступать через |

|||||

Рис. 2.11. Принцип работы воздухораспределитель- |

канал 2 в верхнюю по- |

|||||

лость |

|

над |

|

поршнем. |

||

ного механизма отбойного молотка |

Это |

положение |

соот- |

|||

|

||||||

ветствует началу рабочего хода поршня – ударника (рис. 2.11, в).

Рабочий ход. Под действием сжатого воздуха поршень-ударник устремляется вниз, проходит выпускные отверстия 10, и наносит удар по пике

50

9. Сжатый воздух, находящийся над поршнем-ударником, выходит в выпускные отверстия. Давление над поршнем-ударником резко падает, и кольцевой клапан 4 перебрасывается (рис. 2.11, г). Давление под поршнемударником растет. Начинается холостой ход поршня – ударника.

Таким образом, переключение клапана происходит за счет разности давлений в клапанной коробке над и под клапаном при открывании выхлопных отверстий поршнем - ударником.

Эффективная работа наиболее известных отбойных молотков (МО2МС, МО-3МС, МО -4МС) обеспечивается при номинальном расходе воздуха 1,5 м3/мин и давлении воздуха 0,5 МПа. Энергия удара составляет 4055 Дж при частоте ударов от 23 до 17 с-1.

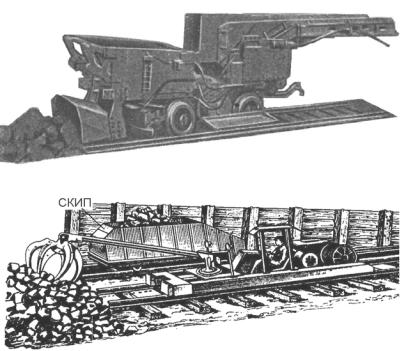

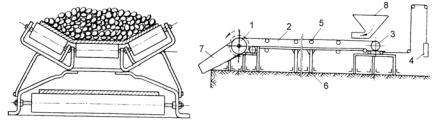

Механическое разрушение углей и пород с использованием комбай-

нов. Горный комбайн – это комбинированная горная машина, совмещено во времени выполняющая отделение от массива полезного ископаемого, пустой породы (или и того и другого вместе) и погрузку горной массы в транспортные средства.

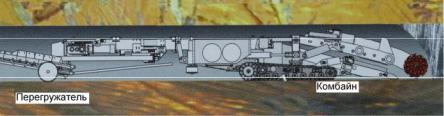

Рис. 2.12. Схема работы комбайна в горной выработке

Современные проходческие комбайны позволяют эффективно разрушать горные породы с коэффициентом крепости f 5 .

Всоответствии с выполняемыми функциями комбайны имеют исполнительные органы для механического разрушения и погрузки горной породы, органы подачи комбайна на забой и перемещений в забое, двигатель, устройства для подавления или поглощения пыли и другое вспомогательное оборудование.

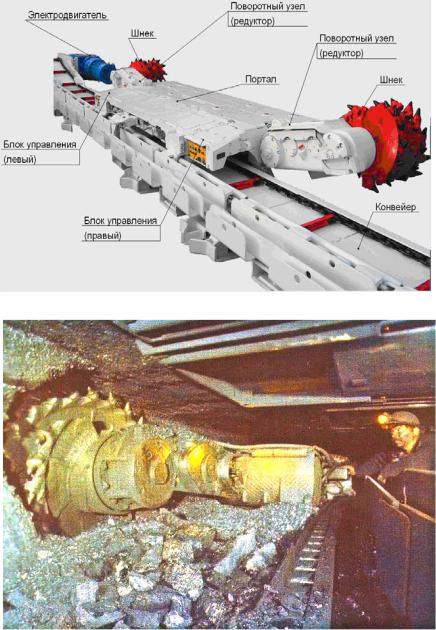

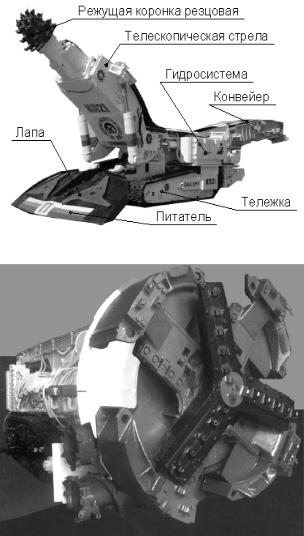

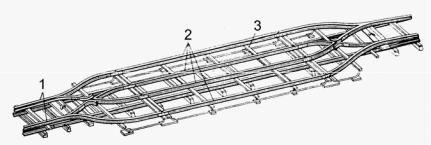

Всовременных проходческих комбайнах используются исполнительные органы с коническими резцовыми коронками или шаровыми фрезами, установленными на стреле (рис. 2.15); в виде шнека с закрепленными на нем зубками (рис. 2.13-2.14); с буровым или роторным резцовым исполнительным органом (рис. 2.16).

Очистные комбайны для крутых пластов, работающие по восстанию или падению пласта погрузочным органом не оснащаются, так как отбитое полезное ископаемое перемещается вниз под действием собственного веса или потоком воды (гидротранспортом).

51

Рис. 2.13. Внешний вид добычного комбайна УКД 200-250

Рис. 2.14. Комбайн в забое угольной шахты

52

Горные комбайны разделяют на фланговые, применяемые в длинных очистных забоях на пологих и крутых пластах, и фронтальные – в коротких очистных и подготовительных забоях на пластах с углом падения до 10о.

Рис. 2.15. Внешний вид проходческого комбайна КП21

Рис. 2.16. Проходческий комбайн с роторным резцовым исполнительным органом (ПК-8).

щими совместно с конвейером комбайна

Фланговые комбайны

(рис.2.13- 2.14) -

это машины цикличного действия; движутся вдоль забоя по почве или по раме забойного конвейера и последовательно вынимают полосы полезного

ископаемого. Здесь, для погрузки используют его же или специальный грузчик.

Фронтальные комбай-

ны (рис. 2.15 - 2.16) обрабатывают массив, передвигаясь по почве в направлении оси проходимой выработки. Погрузка горной массы фронтальными комбайнами обычно производится исполнительным органом с нагребающими лапами бокового захвата или шнеками, действую-

53

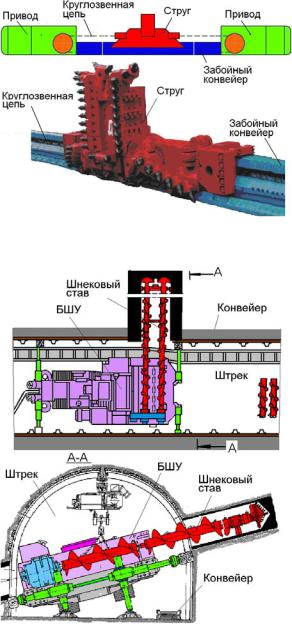

Рис. 2.17. Схема и внешний вид буроструговой установки.

Рис. 2.18. Бурошнековая установка (БШУ)

54

Струговые установки работают в очистных забоях (лавах) и предназначены для разрушения массива угля, дробления угля на транспортабельные куски, передачу угля на призабойное транспортное средство.

В целом, струговая выемка является одним из наиболее прогрессивных способов добычи угля. Она имеет ряд существенных преимуществ перед комбайновой, заключающихся в следующем: улучшается сортность добываемого угля и уменьшается пылевыделение; более простое оборудование; низкая энергоемкость процесса разрушения и погрузки угля на конвейер; возможность применения на весьма тонких пластах; наибольшая пригодность для полной автоматизации технологического процесса выемки угля в длинных очистных забоях.

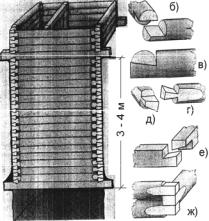

Структурная схема струговой установки приведена на рис. 2.17. Установка

представляет собой исполнительный орган – струг, оснащенный резцами. Перемещение струга осуществляется при помощи приводов, расположенных по концам лавы (или вынесены на штреки). Тяговым органом, передающим усилие от привода, является круглозвенная цепь. Струг перемещается по ставу забойного конвейера. При движении вдоль забоя струг снимает стружку угля толщиной 50…150 мм. Отбитый таким образом уголь корпусом струга грузится на конвейер.

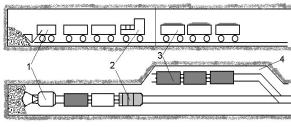

Бурошнековые установки (БШУ) (рис. 2.18) используются для добычи угля из тонких пластов. БШУ располагается в штреке и производит бурение спаренным шнековым ставом по пласту. Разрушенный коронками уголь транспортируется из скважины шнековым ставом на конвейер, который располагается в штреке.

Взрывной способ разрушения горных пород универсален, и является наиболее распространенным. Около 90% минерального сырья в Украине добывается с помощью взрывных работ. Взрывная отбойка части горной массы от целого массива может применяться при любой крепости полезного ископаемого и пород.

При добыче рудных полезных ископаемых и проведении горных выработок по крепким породам, взрывное разрушение является единственным способом, имеющим промышленное применение.

Взрывной способ разрушения основан на применении взрывчатых веществ (ВВ), при быстротечном разложении которых, освобождающаяся энергия взрыва отделяет от массива и осуществляет дробление породы. Чтобы осуществить взрывное разрушение с достаточной эффективностью,

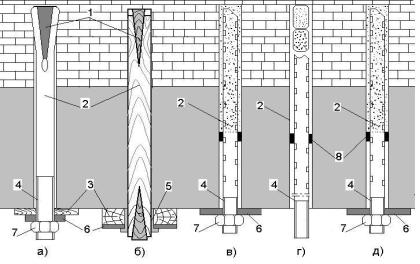

ВВдолжно быть размещено в специально образуемых в породе полостях, называемых зарядными камерами. В зависимости от формы и размеров этих полостей, различают следующие способы ведения взрывных работ: шпуровой, скважинный, камерными и накладными взрывами.

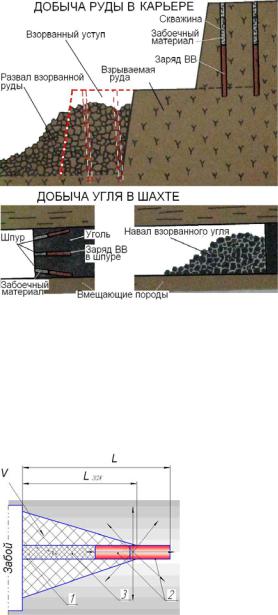

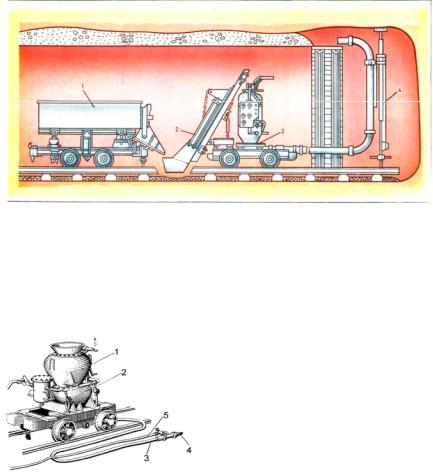

Шпуровой метод взрывных работ применяется при проведении горных выработок, в отдельных случаях для отбойки угля в очистных забоях (рис. 2.19, ДОБЫЧА УГЛЯ В ШАХТЕ) и руд в блоках при небольшой мощности рудных залежей. (Шпур – цилиндрическая полость в горной породе, имеющая глубину до 5 м, диаметр до 75 мм и предназначенная для размещения заряда ВВ).

Скважинный способ применяются при массовой отбойке руды в блоках мощных рудных тел, а также на открытых горных работах для разрушения пород в уступах (рис. 2.19, ДОБЫЧА РУДЫ В КАРЬЕРЕ). (Взрывная скважина – горная выработка цилиндрической формы глубиной более 5

ми диаметром 75 мм и более, пройденная в породе способом бурения).

Метод камерных зарядов применяется в отдельных случаях для отбойки руды в блоках, а также для осуществления массовых взрывов на поверхности. С этой целью проводятся специальные горные выработки, не-

55

Рис. 2.19. Разрушение пород с использованием БВР при добыче полезного ископаемого

редко с нишами, в которых размещают сосредоточенные заряды ВВ. Их масса может достигать нескольких тонн и даже десятков тонн.

Метод накладных зарядов

применяется для дробления негабарита, т.е. для дополнительного измельчения (вторичного дробления) кусков породы на месте их образования. Применение этого способа допускается и на подземных работах за исключением шахт, опасных по газу и пыли.

В общем случае взрывной способ разрушения горных пород предполагает неразрывность буровых и взрывных работ, что обосновывает принятый в горном деле термин «буровзрывные работы», которые включают проходку зарядных полостей для размещения зарядов ВВ, заряжание ВВ, их забойку и возбуждение (инициирование) взрыва.

На угольных шахтах основным является метод шпуровых зарядов. Этот метод является также доминирующим при проведении горных выработок в процессе разведки и разработки рудных месторождений полезных ископаемых.

При шпуровом методе взрывных работ в забое выработки пробуривают шпуры 1 глубиной L (рис. 2.20). В шпуре размещается заряд ВВ 2. Остав-

шуюся часть шпура заполняют забойкой Рис. 2.20. Конструкция шпура 3, состоящей их смеси глины с песком

или другого пластичного или сыпучего

56

материала. Процесс помещения заряда в шпур и заполнение его забойкой называется заряжанием шпуров.

При взрыве заряда ВВ в глубине массива пород возникает большое давление газов, образовавшихся при взрыве. Это давление разрушает и от-

брасывает определенный объем породы V , подвигая забой на длину за-

ходки Lзах .

Таким образом, взрывные работы при шпуровом методе заключаются в бурении шпуров, заряжании и взрывании ВВ.

Бурение шпуров, осуществляемое различными способами и механизмами, заключается в одновременном или последовательном выполнении двух операций – разрушение породы в забое шпура и удаление из него разрушенной горной породы.

Разрушение породы при бурении шпура достигается за счет передачи на забой механических нагрузок, вызывающих в породе напряжения, величина которых превышает ее прочность. Этот вид бурения шпуров называют механическим, и является доминирующим.

Разрушенная порода из шпура удаляется водой, воздушной струей или механическим способом.

Под термином «механическое бурение» иногда понимают бурение с помощью машин, противопоставляя ему ручное бурение, осуществляемое человеком с использованием простейших инструментов. В данном случае в термин «механическое бурение» вкладывается другое понятие: механическим называется такое бурение, при котором разрушение породы в шпуре достигается за счет ручной или машинной передачи на нее механических нагрузок.

Механизмы, применяемые для машинного бурения шпуров, называются бурильными машинами. Они, как правило, компактны, транспортабельны и имеют относительно небольшую мощность. Эти особенности обеспечивают удобство их эксплуатации в горно-разведочных выработках. В условиях разведки месторождений они также облегчают транспортировку оборудования к месту производства работ и позволяют проводить последние при недостаточной энерговооруженности геологоразведочных предприятий.

Бурильные машины оборудуются преимущественно электрическим, пневматическим или гидравлическим приводами; в некоторых конструкциях машин используются бензиновые моторы.

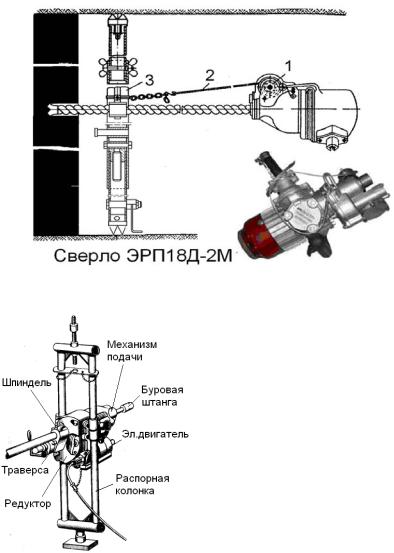

Вращательные машины называют сверлами. Разрушение пород при бурении шпуров сверлами обеспечивается вращающимся и прижимаемым к забою породоразрушающим инструментом, оснащенным резцами. Им же транспортируют из шпура разрушенную породу, для чего буровую штангу изготовляют из витой стали, которая при вращении, работая по принципу шнека, перемещает разрушенную породу от забоя шпура к его устью.

57

По массе и мощности двигателей сверла разделяют на ручные и колонковые. Бурение шпуров ручным сверлом производится с рук; масса таких сверл не превышает 25 кг при мощности на валу до 1,5 кВт. Колонковые сверла, имеющие более значительную массу (до 120 кг) и мощность до 3 кВт, монтируются для бурения шпуров на специальных колонках, устанавливаемых в забоях горных выработок.

Ручные сверла (РС) предназначены для бурения шпуров диаметром до 46 мм и глубиной до 2 м в мягких и средней крепости породах. По роду потребляемой энергии РС делятся на пневматические (ПРС), гидравлические (ГРС) и электрические (ЭРС).

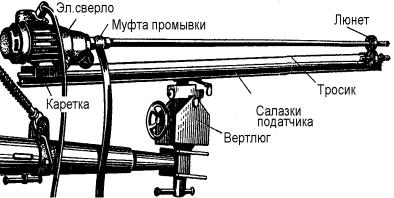

Ручное пневматическое сверло (рис. 2.21) состоит из ротационного двигателя, редуктора, пусковой ручки, шпинделя с патроном. Сжатый воздух к сверлу подводится гибким шлангом. При помощи пусковой рукоятки производится пуск и остановка ПРС. Регулирование скорости вращения обеспечивается изменением количества воздуха, поступающего в двигатель.

В последние годы находят применение гидравлические сверла. (ГРС) (рис. 2.22). Отличительной их особенностью является применение безредукторного гидропривода с увеличенным крутящим моментом и повышенной мощностью, что дает возможность уменьшить массу сверла и повысить пределы применения их в более крепких породах. Техническая характеристика некоторых ПРС и ГРС приведена в табл. 2.1.

Рис. 2.21. Внешний вид ручного |

Рис. 2.22. Внешний вид ручного гидравли- |

пневматического сверла |

ческого сверла |

Таблица 2.1. Краткая техническая характеристика ПРС и ГРС

Буровое сверло |

Пневматическое |

|

Гидравлическое |

||||

|

ZQS 35 |

|

СР3-1м |

СР3Б-1м |

"Гном" |

MYS 50 |

|

Скорость, об/мин |

1200 |

|

315 |

|

750 |

700 |

1000 |

Крутящий момент, Нм |

70 |

|

716 |

|

716 |

8,5 |

50 |

Коэффициент крепости, f |

до 6 |

|

4-5 |

|

4-5 |

до 10 |

до 10 |

Масса, кг. |

11 |

|

13.5 |

|

13.5 |

до 6 |

20 |

|

|

58 |

|

|

|

|

|

|

Внешний вид и принци- |

|||||

|

пиальная схема ручного элек- |

|||||

|

трического сверла |

(ЭРС) по- |

||||

|

казаны соответственно на рис. |

|||||

|

2.23 и 2.24. Основными час- |

|||||

|

тями машины являются элек- |

|||||

|

тродвигатель 1 и редуктор 3. |

|||||

|

На одном из концов вала ро- |

|||||

|

тора насажена шестерня ре- |

|||||

|

дуктора 3, на другом вентиля- |

|||||

|

тор 2, |

предназначенный |

для |

|||

|

охлаждения электродвигателя. |

|||||

Рис. 2.23. Внешний вид ручного электриче- |

Редуктор |

сверла, |

состоящий |

|||

ского сверла |

из двух |

пар |

цилиндрических |

|||

|

(конических) шестерен, под- |

|||||

|

шипника и шпинделя 4, за- |

|||||

|

ключен в алюминиевый кор- |

|||||

|

пус 8. К задней части корпуса |

|||||

|

электродвигателя |

крепится |

||||

|

алюминиевый колпак 6, за- |

|||||

|

крывающий |

вентилятор. |

В |

|||

|

шпинделе |

4 закрепляется |

||||

|

штанга |

5. |

Для |

удержания |

||

|

сверла и передачи усилия на |

|||||

|

забой |

корпус имеет две ручки |

||||

|

7. На правой ручке имеется |

|||||

|

рычаг, при нажатии на кото- |

|||||

|

рый |

срабатывает |

пусковое |

|||

Рис. 2.24. Устройство ручного |

устройство |

|

|

|

||

При работе сверло удер- |

||||||

электрического сверла |

живается в руках, или устанав- |

|||||

ливается на простейших подставках. Осевое усилие при бурении по углям и

мягким породам создается вручную. Техническая характеристика |

некото- |

||||||

рых ЭРС приведена в табл. 2.2. |

|

|

|

|

|

||

|

Таблица 2. 2. Техническая характеристика ручных электрических |

||||||

сверл |

|

|

|

|

|

|

|

|

Показатели |

|

Электрические сверла |

|

|

||

|

ЭР 14Д2М |

СЭР 19М |

ЭР 18Д2М |

ЭРП 18Д2М |

ZM15D |

|

|

|

Частота вращения, об/мин |

860 |

340-700 |

640 |

300 |

1200 |

|

|

Крутящий момент, Нм |

108 |

250, 120 |

203 |

408 |

28 |

|

|

Коэф. крепости пород, f |

до 4 |

до 4 |

до 4 |

до 4 |

до 6 |

|

|

Масса, кг |

16,5 |

18.0 |

18.0 |

24,5 |

16 |

|

|

|

|

59 |

|

|

|

|

В более крепких породах применяют ручные электросверла с принудительной подачей. Такие сверла имеют дополнительный редуктор с барабанчиком 1 (рис. 2.25) для наматывания подающего канатика 2, один конец которого крепят на раздвижной стойке 3, установленной у забоя. При бурении, канатик наматывается на барабан и создает необходимое усилие подачи

Рис. 2.25. Электросверло с принудительной подачей

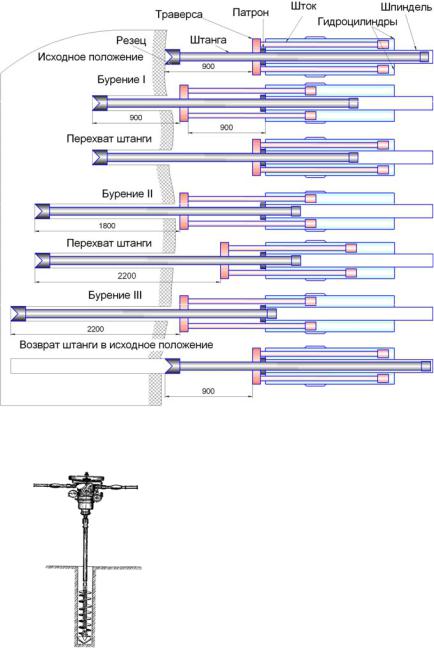

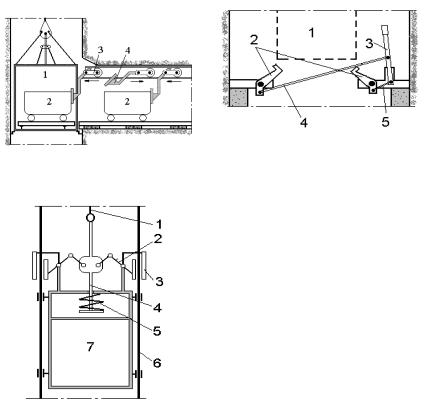

Колонковые сверла при работе устанавливают на распорных трубках, колонках (рис. 2.26) или манипуляторах (рис. 2.27). Манипуляторы позволяют оперативно, с высокой долей механизации обеспечить подъем и спуск бурильной машины, и фиксированную ее установку в необходимом положении при

|

обуривании забоя выработки. |

||

|

Принципиальная |

схема бурения |

|

|

шпура колонковым сверлом (например, |

||

|

сверлом ЭБГП1) заключается в сле- |

||

|

дующем (рис. 2.28). В исходном поло- |

||

|

жении буровая штанга с резцом выдви- |

||

|

нута из траверсы на 0,9 м и подведена к |

||

Рис. 2.26. Колонковое сверло |

забою. |

Шпиндель |

удерживается в |

крайнем |

левом положении и может |

||

|

60 |

|

|

свободно вращаться относительно патрона.

Рис. 2.27. Манипулятор для установки электросверла

Далее включается подача, и штоки гидроцилиндров начинают перемещать траверсу в направлении забоя (бурение I). При выдвижении штоков и рабочем вращении шпинделя буровая штанга без вращения подается вперед до соприкосновения резца с породой. После этого шпиндель под действием напорного усилия жестко соединяется с патроном. При этом штанге с резцом сообщается вращение: она начинает внедряться в породу.

После того как шпур пробурен на глубину, равную ходу подачи (0,9 м), траверса отводится в исходное положение. При этом патрон и буровая штанга не вращаются (отсутствует напорное усилие со стороны забоя).

При отводе траверсы в исходное положение с заторможенной буровой штангой она вместе с винтовым упором на ее хвостовике выдвигается из шпинделя. Буровая штанга при этом остается в шпуре, т. е. происходит ее перехват. Винтовой упор в шпинделе занимает новое положение.

Далее повторяют бурение шпура (бурение II, III) прежним способом еще на глубину 0,9 м. При втором перехвате шпур добуривают до полной глубины — 2,2 м.

После этого реверсируют электродвигатель (вместе с ним и насос), траверса отводится в исходное положение, шпиндель при этом вращается в противоположном направлении. Винтовой упор будет ввинчиваться по резьбе в шпиндель, т. е. буровая штанга будет вытягиваться из шпура и втягиваться в шпиндель. Затем при помощи рукоятки управления золотником сообщают траверсе осевое движение в направлении от забоя и тем самым буровую штангу выводят полностью из шпура.

61

Рис. 2.28. Принципиальная схема бурения шпура колонковым сверлом ЭБГП1

Бурильные машины с бензиновым двигателем. Использование элек-

|

трических, пневматических или гидравличе- |

|||

|

ских бурильных машин возможно при нали- |

|||

|

чии энергетических источников |

достаточной |

||

|

мощности, между тем в ряде случаев горно- |

|||

|

разведочные работы в поисковых и разведоч- |

|||

|

ных партиях проводятся при отсутствии энер- |

|||

|

гоисточников. При этом ручное бурение шпу- |

|||

|

ров для взрывной отбойки может быть заме- |

|||

|

нено бурением машинами, имеющими не- |

|||

|

большие бензиновые двигатели. |

|

||

|

Для вращательного бурения небольших |

|||

|

скважин |

шнеками |

при |

инженерно- |

Рис. 2.29. Мотобур |

геологических исследованиях, |

применяются |

||

|

62 |

|

|

|

мотобуры М-1, МП-1 и ДС-1 (рис. 2.29), представляют собой сверла с бензиновым двигателем, и могут с успехом использоваться для бурения шпуров

впородах до V категории по буримости.

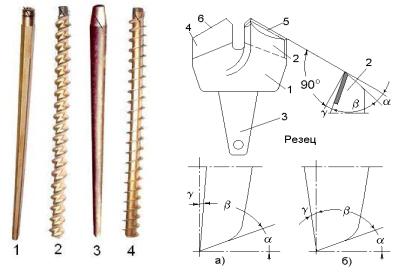

Инструмент для бурения шпуров вращательным способом. Буро-

вым инструментом для вращательного бурения шпуров являются буры, состоящие их штанги и резца. Штанга имеет хвостовик, которым ее вставляют

впатрон (шпиндель) РС.

Штанги для вращательного бурения шпуров предназначены для передачи закрепленному на них буровому резцу осевого усилия и крутящего момента от шпинделя РС (рис. 2.30): 1 - шестигранные для бурения с продувкой, промывкой шпуров; 2 - витые цельнотянутые; 3 - круглые; 4 - витые полые для бурения шпуров, как с продувкой (промывкой), так и без, а также для удаления штыба из шпура в процессе бурения.

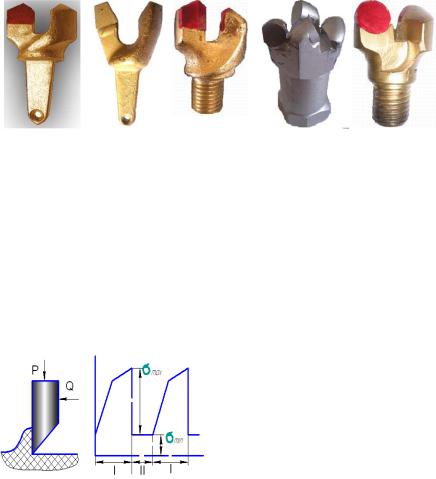

Резцы для вращательного бурения шпуров имеют различную конст-

рукцию, которая зависит от условий бурения. Их изготавливают из быстрорежущей стали или обычной углеродистой стали и армируют пластинками твердого сплава ВК-6, ВК-8 и др., а также пластинами алмазного композиционного термостойкого материала (АКТМ).

Резец состоит из корпуса 1 (рис. 2.31), перьев 2 и хвостовика 3. Перья имеют переднюю 4 и заднюю 5 грани лезвия 6.

Рис. 2.30. Штанги для вращаРис. 2.31. Перья резца с положительным

тельного бурения шпуров (а) и отрицательным (б) углами заточки

63

Резцы бывают угольные и породные. Отличаются они длиной и толщиной перьев, углами заострения ( , ) (рис. 2.31, а ,б) и величиной рас-

сечки между перьями. Резцы, применяемые для бурения по углю и мягким породам, имеют большую рассечку и длину перьев и меньший угол заострения . Породные резцы имеют короткие перья, меньшую рассечку и

большой угол , что повышает его прочность. При увеличении крепости породы увеличивается угол заострения , уменьшается задний и передний углы и . Угол в крепких породах получает отрицательное значение, т.е. расположен левее осевой линии (рис. 2.31, б).

Некоторые типы и внешний вид резцов показаны на рис. 2.32.

Резцы угольные типа РУ15 предназначены для вращательного бурения шпуров ручными пневмо, гидро и электросверлами по мягким и средней крепости углям и мягким (слабым) породам не имеющих твердых включений ( f =4-6). Резцы имеют клиновидный хвостовик с отверстием

для шплинтования. Для резцов характерно наличие большого диаметра раствора (разрыва между перьями) и удлиненных перьев, что способствует снижению усилия подачи. Благодаря V-образному раствору режущего типа резцы хорошо работают по вязким малоабразивным породам.

Резцы породные РП-42 предназначены для вращательного бурения шпуров в крепких породах при f до 8. Конструкция резцов позволяет рабо-

тать с повышенными скоростями бурения. Соединение резца со штангой – конусное.

Резцы РШ181 предназначены для вращательного бурения шпуров для различного технологического назначения в породах с коэффициентом

крепости f до 8 с помощью буровых установок и ручных сверл. Резцы

имеют хвостовик с наружной метрической резьбой для соединения со штангой.

Резцы алмазные PSH140 (РШ140) предназначены для вращательного бурения с промывкой шпуров в твердых, монолитных породах с коэффи-

циентом крепости f до 16. Конструктивными особенностями резцов явля-

ются: четырехперая форма с алмазными пластинами; округлая форма режущих кромок для повышенной прочности резца; твердосплавные вставки на юбке резца для повышения сопротивления истиранию. Соединение резцов со штангой – конусное; в корпусе имеется отверстие для промывки.

Алмазные резцы РШ183 предназначены для вращательного бурения шпуров под анкерное крепление в породах с коэффициентом крепости f до

12 с помощью буровых установок и ручных сверл. Имеют хвостовик с наружной метрической резьбой для соединения с буровой штангой.

64

Резец пород- |

Резец уголь- |

Резец |

Резец алмазный |

Алмазный |

ный РП-42 |

ный РУ15 |

РШ181 |

PSH140 |

резец РШ183 |

|

|

|

(РШ140) |

|

|

Рис. 2.32. Внешний вид резцов для бурения шпуров |

|

||

Механизм разрушения пород при вращательном бурении шпуров заключается в следующем (рис. 2.33). Под непрерывным действием силы Р (осевое усилие), создающей поступательное движение, резец углубляется в породу, раздавливая ее под лезвием, а под действием силы Q , создаю-

щей вращательное движение, резец срезает стружку породы. Разрушенная порода выдается из шпура, например, витковыми спиральными буровыми штангами.

При вращательном способе бурения порода разрушается главным образом скалыванием и, в незначительной мере – смятием. Элементарный цикл разрушения характеризуется

двумя периодами:

I – формирование перед режущей гранью главной величины давления без существенного продвижения резца. В этот период усилие на лезвии и потребляемая мощность станка увеличиваются до

Рис. 2.33. Схема разрушения породы при |

max . |

|

|

II |

– период скола главного |

||

вращательном бурении |

|||

объема элемента разрушаемой поро- |

|||

|

|||

ды. При этом, сопротивление породы и потребляемая мощность резко снижаются до min Резец проходит не-

который участок до встречи с ненарушенной породой, нанося при этом удар по породе. Сопротивление движению резца снова быстро увеличива-

ется до max и цикл разрушения повторяется.

Для вертикального перемещения резца необходимо приложить силу, которая определяется по формуле

P (D d)tg ,

65

где 13 14 f 106 , Па – критическое сопротивление породы внедре-

нию; - глубина внедрения резца; D - диаметр резца; d - диаметр раствора перьев резца; - угол заострения лезвия; - передний угол заточки резца;

- угол, заключенный между задней гранью лезвия и основной плоскостью (задний угол заострения резца); a tg - ширина полосы раз-

давленной породы.

При заданных величинах Р и глубина внедрения резца рав-

на

|

P |

|

|

. |

|

D d tg |

||

Механическая скорость бурения V находится по формуле

V mn ,

где n – частота вращения снаряда; m - число лезвий резца.

Рис. 2.34. Внешний вид пневматического перфоратора YT28T, для бурения с пневмоподдержек

66

Ударно-поворотное буре-

ние шпуров осуществляется пневматическими перфораторами или бурильными молотками, которые имеют меньшую массу на единицу развиваемой мощности, невелики по габаритности и просты в обслуживании. Ими можно бурить шпуры в породах любой крепости как при проведении горных выработок и подземной разработке месторождений, так и при отбойке пород на карьерах небольшой производительности и вторичном дроблении негабарита.

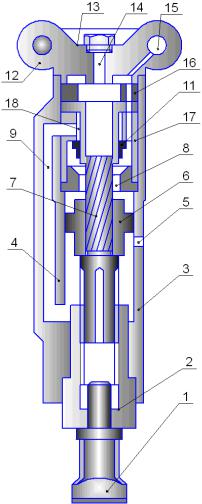

Перфоратор (рис. 2.34)

включает корпус 1, механизм управления 2, рукоятку 3, виброгасящее устройство, глушитель шума 4, буродержатель 5. В корпусе 1 смонтированы ударно-поворотный механизм и воздухораспредели-

тельное устройство.

Ударно-поворотный механизм предназначен для нанесения порш- нем-ударником ударов по хвостовику бура и его поворота при обратном движении поршня-ударника.

Воздухораспределительное устройство предназначено для попере-

менной подачи сжатого воздуха в поршневую и штоковую полости цилиндра перфоратора.

Механизм управления предназначен для подвода сжатого воздуха к воздухораспределительному устройству. Включает кран, который имеет четыре положения – «Стоп», «Забуривание», «Работа», «Продувка».

Виброгасящее устройство предназначено для защиты бурильщика от вибрации. Состоит из рукоятки 3, соединенной с легкой сварной рамой, имеющей направляющие кронштейны. В трубах сварной рамы, как правило, расположены пружины с ползунами, ось которых проходит через отверстие

вприливе цилиндра перфоратора. В ряде перфораторов между направляющим кронштейном и упорными кольцами на трубах установлены две вспомогательные пружины.

Глушитель шума 4 представляет собой резиновую камеру, надетую на выхлопную горловину.

Буродержатель 5 предназначен для закрепления буровой штанги и соединен стяжными болтами со стволом.

Принцип работы пневматического перфоратора заключается в том,

что поршень-ударник под действием сжатого воздуха, поступающего от воздухораспределительного устройства, совершает возвратно - поступательные движения. При движении вперед он наносит удар по хвостовику штанги, при движении назад – проворачивает инструмент посредством храпового механизма и геликоидального винта.

При впуске сжатого воздуха в верхнюю часть цилиндра 4 (рис. 2.35), поршень-ударник 6, двигаясь в цилиндре вниз (рабочий ход), выталкивает воздух из нижней части цилиндра через выхлопное отверстие 5. Когда поршень перекроет выхлопное отверстие, воздух, оставшийся в нижней части цилиндра, сжимается и по каналу 9 в корпусе цилиндра, поступает в кольцевой канал 18, оказывая давление на клапан 11. Как только поршень при дальнейшем движении вперед откроет выхлопное отверстие 5, давление в цилиндре над поршнем 6 снизится и клапан 11 переместится вниз, перекрыв кольцевое отверстие 8.

Сжатый воздух начнет поступать в нижнюю часть цилиндра 3 по каналу 9. Поршень начнет движение вверх. После перекрытия поршнем выхлопного отверстия 5 воздух в верхней части цилиндра сжимается и давит на нижнюю поверхность клапана 11. Как только вновь откроется выхлопное отверстие 5, давление воздуха в нижней части цилиндра и, следовательно, над клапаном снизится. Клапан под воздействием избыточного давления в

67

Рис. 2.35. Схема ручного перфоратора: 1 – долото; 2 – бур; 3 – корпус; 4 - цилиндр; 5 – выхлопное отверстие; 6 – поршень; 7 – геликоидальный стержень; 8 – кольцевое отверстие; 9 – канал; 11 - кольцевой клапан; 12 – рукоятка; 13 – крышка; 14 – промывная трубка;

15 – пусковой кран; 16 – храповое кольцо; 17 – направляющая втулка; 18 – кольцевой канал

68

камере над поршнем переместится в крайнее верхнее положение. Воздух снова начнет поступать в верхнюю часть цилиндра, и процесс повторится.

При впуске сжатого воздуха в нижнюю часть цилиндра поршень-ударник движется вверх (холостой ход). При этом он, двигаясь по канавкам стержня 7 поворотного устройства, поворачивается на некоторый угол. Одновременно поворачивается бур 2. При рабочем ходе система «пор- шень-бур» не поворачивается, а поворачивается геликоидальный стержень 7. В крайнем нижнем положении боек наносит удар по хвостовику бура. Под действием удара коронка бура внедряется в породу.

По принципу действия все перфораторы одинаковы и отличаются друг от друга конструкциями отдельных узлов и деталей.

Перфораторы делятся на переносные, телескопные и колонковые.

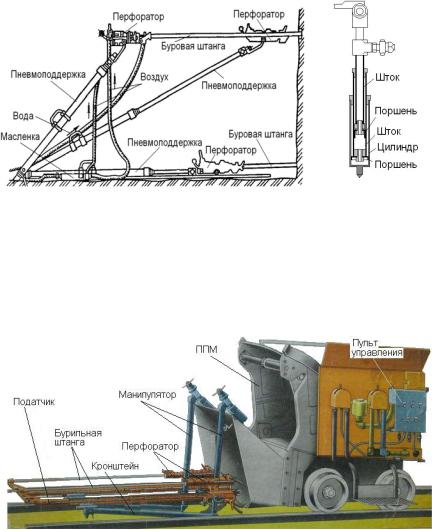

Переносные перфорато-

ры (рис. 2.36) предназначены для бурения шпуров в горизонтальных и наклонных выработках. Для облегчения труда бурильщиков при обуривании забоев горизонтальных и наклонных выработок эти перфораторы снабжают установочно–подающими пневматическими поршневыми поддержками (рис. 2.37).

|

Рис. 2.37. Пневмати- |

|

Рис. 2.36. Схема установки переносного перфоратора на |

ческая поддержка: |

|

пневмоподдержке в забое горной выработке |

1 – шток; 2 – пор- |

|

шень; 3 - цилиндр |

||

|

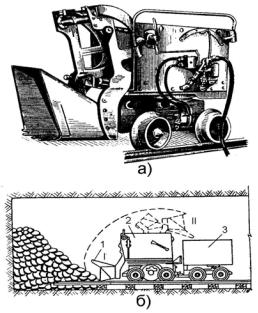

В некоторых случаях переносные перфораторы размещаются на манипуляторах, которые механизируют перемещение в призабойном пространстве податчика с перфоратором. Манипуляторы крепят на погрузочных машинах (рис. 2.38), распорных стойках и т.д.

Рис. 2.38. Установка манипулятора на погрузочной машине

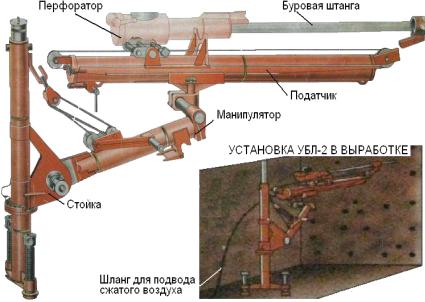

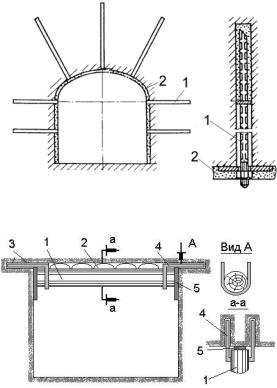

Достаточно часто используются стреловидные манипуляторы в составе легких буровых установках (УБЛ). Такие установки распространены при проходке горно-разведочных выработок сечением 4 м2 и более; в ряде случаев – для бурения шпуров под анкерную крепь. Для бурения шпуров глубиной до 2 м в горных выработках сечением до 5 м2 находит примене-

69

ние установка УБЛ-2 (рис. 2.39). При этом в выработках сечением свыше 5 м2 могут быть применены одновременно две установки.

Рис. 2.39. Легкая буровая установка УБЛ-2

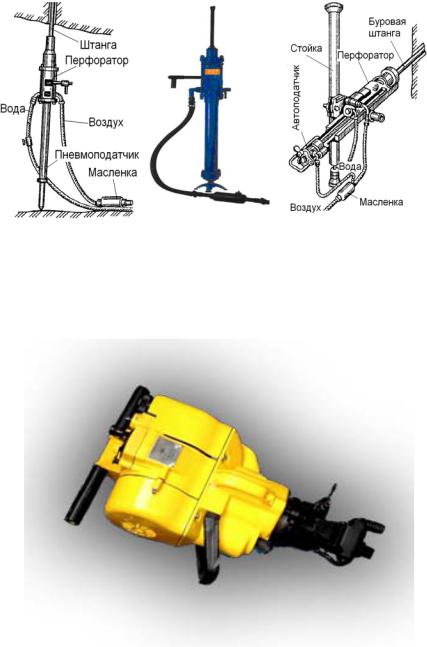

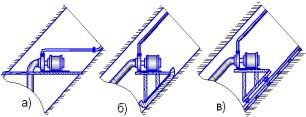

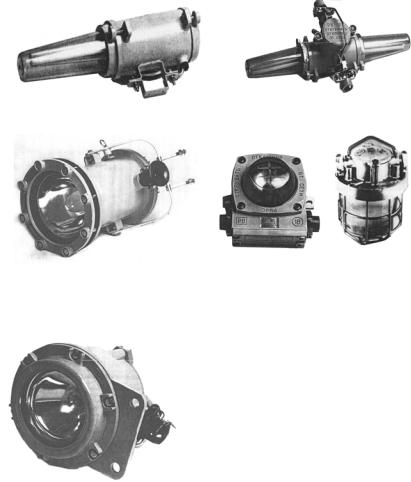

Телескопные перфораторы (рис. 2.40 - 2.41). Применяют перфора-

торы для бурения восстающих шпуров под углом 450 и более. Они представляют собой конструктивное единое целое перфоратора и телескопного подающего устройства (пневматической поддержки) в виде выдвигающегося штока с поршнем (длина подачи до 650 мм, усилие подачи до 1600 Н). Телескопическая колонка, цилиндр и ствол перфоратора находятся на одной оси и соединяются между собой стяжными болтами. При поступлении сжатого воздуха в камеру поршня податчика цилиндр подачи вместе с бурильным молотком поднимается вверх, создавая осевое давление на забой шпура. Включение и выключение, как самого перфоратора, так и телескопной колонки производится рукояткой пускового крана.

Колонковые перфораторы (рис. 2.42) используют для бурения шпуров и скважин в крепких породах в горизонтальных выработках. Их устанавливают на специальных распорных колонках (стойках), манипуляторах или каретках. Подача на забой - принудительная автоматическими винтовыми, реечными, канатными и гидравлическими податчиками.

70

Рис. 2.40. Схема уста- |

Рис. |

2.41. Внешний |

Рис. 2.42. Схема установ- |

|

новки |

телескопного |

вид |

телескопного |

ки колонкового перфора- |

перфоратора |

перфоратора YSP45 |

тора |

||

Перфоратор YN27A с бензиновым двигателем (рис. 2.43) предна-

значен для ударно-поворотного бурения шпуров диаметром 28 – 43 мм, глубиной до 6 м, разрушения и дробления горной породы, бетона, кирпичной кладки, асфальта и других материалов.

Рис. 2.43. Внешний вид бензиновый перфоратора YN27A

71

Инструментом для бурения шпуров ударно-поворотным способом

являются буры с головками или чаще со съемными коронками. При этом буры могут быть цельными или составными.

|

В общем случае бур представляет собой стер- |

|||||

|

жень, изготовленный из пустотелой буровой стали |

|||||

|

шестигранного или круглого сечения диаметром 22 – |

|||||

|

32 мм. Он состоит из головки или съемной коронки 4 |

|||||

|

(рис. 2.44), стержня (штанги) 3 с буртиком 2 и хвосто- |

|||||

|

виком 1. Хвостовик воспринимает удары поршня бу- |

|||||

|

рового механизма, а головка бура или коронка воздей- |

|||||

|

ствует на породу, разрушая ее. Головка бура или съем- |

|||||

|

ная коронка армируется пластинкой твердого сплава. |

|||||

|

Коронка соединяется со штангой с помощью резьбы |

|||||

|

или гладкого конуса. Осевой канал бура с отверстиями |

|||||

|

в коронке имеет диаметр 7 – 9 мм и предназначен для |

|||||

|

подачи воды на забой шпура при бурении с промывкой |

|||||

|

или сжатого воздуха при бурении с продувкой. При |

|||||

|

бурении с пылеотсосом диаметр осевого канала при- |

|||||

|

нимают 12 мм. Буры изготовляются из легированной |

|||||

|

стали с последующей поверхностной закалкой. |

|

||||

|

Съемные коронки, армированные твердым, спла- |

|||||

|

вом получили наиболее широкое применение в горной |

|||||

|

промышленности. Коронки имеют отверстия для про- |

|||||

|

мывки, продувки или отсоса пыли из шпура. Выбор |

|||||

|

типа бура и коронок зависит от физико-механических |

|||||

|

свойств горных пород и условий бурения. |

|

|

|||

Рис. 2.44. Бур для |

Наибольшее |

распространение |

имеют |

коронки |

||

однодолотные, (рис. 2.45), крестовые (рис. 2.46) и шты- |

||||||

ударно - поворотно- |

ревые (рис. 2.47). Коронки армируют вставками (пла- |

|||||

го бурения |

||||||

стинками) из твердых сплавов. Угол заточки лезвия со- |

||||||

|

||||||

|

ставляет 90 - 120 (меньший угол для более мягких по- |

|||||

|

|

|

род). |

Коронки |

||

|

|

|

применяются |

|||

|

|

|

при |

бурении |

||

|

|

|

шпуров |

пере- |

||

|

|

|

носными перфо- |

|||

|

|

|

раторами с энер- |

|||

|

|

|

гией удара |

до |

||

|

|

|

90-120 Дж в |

|||

|

|

|

крепких |

и весь- |

||

Рис. 2.45. Однодо- |

Рис. 2.46. Кре- |

Рис. 2.47. Шты- |

ма крепких |

мо- |

||

лотная коронка |

стовая коронка |

ревая коронка |

нолитных |

гор- |

||

ных породах вы-

72

сокой абразивности. Соединение коронок со штангой – конусное.

Механизм разрушения пород при ударно-поворотном бурении шпу-

ров. Ударно-поворотный способ бурения заключается в том, что инструмент клиновидной или другой формы внедряется в породу под действием значительной по величине, но кратковременной динамической нагрузки, направленной по оси инструмента Руд (рис. 2.48). Осевое усилие незначительно и обеспечивает в момент удара только контакт инструмента с породой. При

ударе, лезвие внедряется в породу на глубину h . После каждого удара вследствие упругости инструмента и породы, а также незначительного осевого усилия инструмент отскакивает от забоя и бур специальным механизмом машины поворачивается на некоторый угол 15 30о . Вновь нано-

сится удар. При этом лезвие, внедряясь в породу, делает в ней новую бороздку вблизи от первой и т.д. Этим обеспечивается обработка забоя по всей площади. На начальной стадии внедрения долота формируется зона 1, в объеме которой порода находится в тонкоизмельченном состоянии. За пределами этой зоны образуется зона трещиноватости 2, в которой криволинейными трещинами порода разбита на отдельности неправильной формы. У свободной поверхности зона трещиноватости проявляется в форме скола отдельных элементов. Толщина зоны трещиноватости и размеры зоны скола определяются свойствами породы, энергией удара, скоростью приложения нагрузки, размерами и формой инструмента.

При повороте лезвия инструмента на 180о за чис-

|

ло ударов |

no 180 порода |

||||||

|

|

|

|

|

|

|

|

|

|

забоя разрушается на вели- |

|||||||

|

чину h |

|

|

|

|

|

||

|

|

P cos |

sin |

|

|

|||

|

h |

|

2 |

|

2 |

|

, м |

|

|

|

|

|

|

|

|||

|

|

|

|

|||||

|

|

2 D sin |

2 |

|

|

|||

|

|

|

|

|

|

|

||

|

где P – сила удара |

|||||||

Рис. 2.48. Схема разрушения породы при |

бура, Н; D - диаметр бура, |

|||||||

м; - сопротивление по- |

||||||||

ударно-поворотном способе бурения |

||||||||

роды сжатию, Па; |

- угол |

|||||||

|

||||||||

приострения лезвия; - угол внутреннего трения породы.

При известном числе ударов n , углубка шпура hш составляет вели-

чину

73

hш hn , м no

Механическая скорость бурения молотками, можно определить по эмпирической формуле

Vм |

13,4 A n |

, м/с |

|

60 d 2 0,59 |

|||

|

|

где А – энергия удара поршня, Дж; n - частота ударов поршня, Гц;- предел прочности породы на сжатие, МПа 10 ; d - диаметр шпура, мм.

При ударно-поворотном бурении, большая часть горной породы разрушается под действием сжимающих нагрузок при вдавливании лезвия в породу, и лишь незначительная часть подвергается разрушению скалыванием (противоположно тому, что имеет место при вращательном бурении).

Так как сопротивление породы сжатию в 7-10 раз больше чем сдвигу, то и удельные энергетические затраты при ударном бурении значительно больше, чем при вращательном (в породах средней и ниже средней крепости, где применимо вращательное бурение).

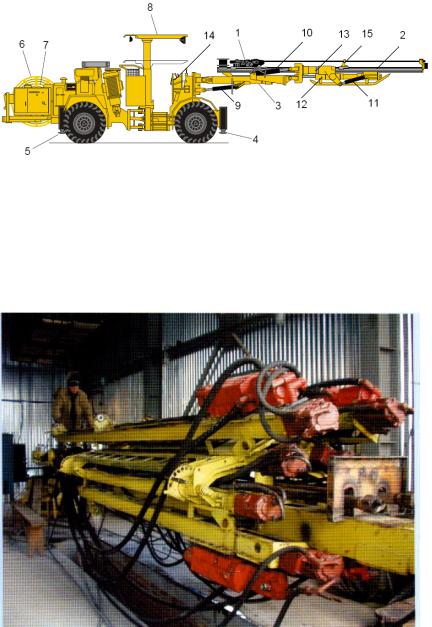

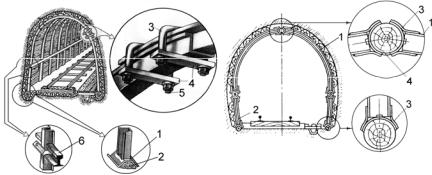

Установки для бурения шпуров. Для механизации бурения шпуров и повышения производительности бурения широкое применение получили бурильные установки. Такая установка представляет собой бурильную машину, состоящую из бурильной головки с подающим механизмом (податчиком), установленную на гидрофицированном манипуляторе на тележке. Установка позволяет одной штангой бурить в необходимом направлении шпуры на глубину до 4 м.

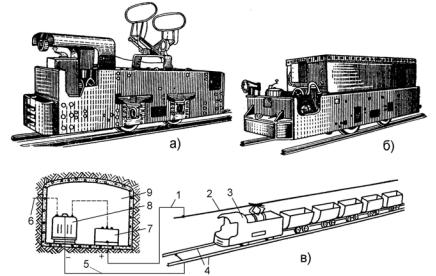

Структурная схема бурильной установки приведена на рис. 2.49. Установка состоит из: механизма перемещения 1 (ходового устройства), который может быть колесно-рельсовым, гусеничным или пневмошинного типов. Как правило, выполняются в виде самостоятельного органа – чаще всего тележки. Привод механизмов перемещения может осуществляться от электро-, пневмоили дизельных двигателей; привода исполнительного органа 2 и 3 в виде бурильной головки вращательного или вращательноударного бурения. Рациональная область применения первых - породы крепостью до 8 по шкале проф. М.М. Протодьяконова, вторых - породы крепостью 8-15.

Бурильные головки состоят из приводного двигателя 2 (электрического, пневматического или гидравлического), редуктора, ударного устройства 3; штанги (круглого витого и шестигранного сечения) с резцом 4; манипулятора 6, который предназначен для размещения, пространственных перемещений, установки и удержания в требуемом положении податчика с бурильной головкой; податчика 7, который служит для перемещения бурильной головки относительно стрелы 5 на забой, с заданным осевым уси-

74

лием, требуемой скоростью подачи, и отвода головки в исходное положение после окончания бурения.

Податчики могут иметь постоянную длину и быть телескопическими. Первые используются когда линейные размеры выработки превышают длину податчика, вторые - позволяют обурить забой выработки с полной раздвижностью податчика, а кровлю и бока выработки - укороченными шпурами с помощью сложенного податчика.

В качестве привода податчиков используют пневмоили гидродвигатели. Ход податчика может быть от 2 до 4,5 м, усилие подачи 1,5-20 кН, скорость подачи бурильной головки при бурении до 0,3 м/с, а при обратном ходе -от 0,2 до 0,4 м/с. Кронштейн 8 для установки податчика выполняется шарнирным с обеспечением свободы как в вертикальной, так и в горизонтальной плоскостях, с помощью гидроцилиндров, которые в составе системы гидропривода установки, обеспечивающих необходимое число степеней свободы при пространственных перемещениях податчика 7 с бурильной головкой.

Для бурения шпуров установка выставляется в выработке и фиксируется. При помощи манипулятора податчик выставляется в точку бурения под необходимым углом. Включается буровая головка (вращение) и производится бурение шпура, путем перемещения буровой головки на забой посредством податчика.

Рис. 2.49. Общая структурная схема бурильной установки

Конструкция электрической бурильной установки БУЭ1М (рис. 2.50). Бурильная установка БУЭ1М предназначена для бурения шпуров и выбуривания угля при проведении горизонтальных выработок, преимущественно однопутного сечения от 6 до 13 м2 в свету, по породам с коэффициентом крепости до 16 в шахтах, опасных по газу и пыли.

Бурильная установка БУЭ1М выпускается в двух исполнениях: с бурильной головкой вращательного действия для бурения шпуров по породам

75

крепостью f = 4 ÷ 8 (три частоты вращения шпинделя — 151, 317 и 731 об/мин) и вращательно-ударного - для пород крепостью f = 6 ÷ 16, при этом бурильная установка может работать и во вращательном режиме (две частоты вращения шпинделя — 144 и 375 об/мин). Выбуривание угля производится установкой в подготовительных выработках со смешанными угольным и породным забоями, в которых применение взрывных работ по углю запрещается.

Установка БУЭ1М состоит из бурильной машины с бурильной головкой 1, установленной на конце стрелы, манипулятора 6, рамы-бака 7 для масла, шасси 8, гидросистемы с пультом управления 9, электрооборудования 10, сиденья 11 для машиниста, буфера 12. Бурильная машина, в свою очередь, состоит из бурильной головки 1 с электродвигателем мощностью 7,5 кВт и редуктором 2, буровой штанги 3, податчика 4 с гидроцилиндрами

инаправляющей рамой. При выбуривании угля скважинами диаметром 300

ммпредусмотрена установка штанги с коронкой 5, оснащенной резцами, вместо штанги для бурения шпуров.

Для бурения шпура в патрон бурильной головки вставляется хвостовик штанги с резцом на конце. Патрон удерживается двумя выступами. Через муфту боковой промывки и отверстие в хвостовике подводится вода под давлением, которая далее по осевому каналу в штанге поступает на забой для промывки шпура.

Бурильная головка на забой подается гидроцилиндровым механизмом подачи.

Манипулятор гидрофицирован, что позволяет выполнять следующие операции: вращение стрелы манипулятора вместе с бурильной машиной

относительно продольной оси па угол 180°; подъем стрелы в вертикальной плоскости и поворот в горизонтальной при помощи двух гидроцилиндров; подъем и поворот бурильной машины относительно манипулятора посредством гидроцилиндров в вертикальной и горизонтальной плоскостях;перемещение направляющей балки податчика по кронштейну манипулятора гидроцилиндром надвигания.

От электродвигателя (мощностью 7,5 кВт) через редуктор приводится в действие насос гидросистемы.

Передвижение бурильной установки по рельсовому пути осуществляется приводом хода, который состоит из гидромотора и трехступенчатого редуктора.

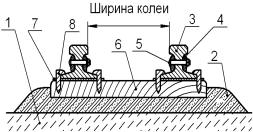

Шасси служит основанием бурильной установки и состоит из рамы, к которой на полуосях крепятся правая и левая ходовые тележки. На тележках смонтированы ходовые колеса, рельсовые захваты и четыре маневровых катка, попарно на каждой тележке. С помощью двух гидроцилиндров, тележки могут быть раздвинуты или сдвинуты относительно рамы шасси с учетом размеров колеи (600— 900 мм). Благодаря этому в транспортном по-

76

ложении бурильная установка занимает небольшую ширину (600 мм), что имеет существенное значение в горных выработках малого сечения.

Рис. 2.50. Конструкция установки БУЭ1М

Конструкция пневматической бурильной установки БУ1М (рис. 2.51). Пневматическая бурильная установка БУ1М вращательно-ударного действия предназначена дли бурения шпуров по породе с коэффициентом крепости f = 6 ÷ 16 при проведении горизонтальных горных выработок сечением от 6 до 20 м2.

Рис. 2.51. Конструкция бурильной установки БУ1М

Бурильная установка БУ1М состоит из винтового автоподатчика 1; одной пневматической бурильной головки 2 вращательно - ударного действия; манипулятора 3; верхней тележки 4; нижней тележки 5; двух рельсовых захватов 6; маслостанции с пультами гидравлического и пневматического

77

управления 7; неподвижного люнета 8; подвижного люнета 9; буровой штанги 10 с коронкой; двух пневматических упоров 11.

Перед началом бурения тележка 5 закрепляется с помощью рельсовых захватов и боковых опор, распираемых в стенки выработки. Перемещение буровой головки по забою и удержание ее в заданном положении производится манипулятором, который установлен на верхней тележке и имеет пневматическое управление. Кроме того, имеются два пневматических упора 11, расположенных на конце стрелы; они упираются в забой и придают машине устойчивость при забуривании. Пульт управления расположен на верхней тележке. Бурение ведется с боковой промывкой шпуров. Бурильная установка имеет устройство, позволяющее перекатывать ее на соседний путь в двухпутевой выработке.

Особенностью машины БУ-1М является применение вращательноударного способа бурения, при котором для разрушения породы одновременно используется энергия удара, крутящий момент и осевое усилие. Из-за значительной величины крутящего момента, вращение бура осуществляется от отдельного привода (вращателя) (шестеренный пневмодвигатель мощностью 3,7 кВт) несвязанного с ударным механизмом.

Приводом винтового податчика служит шестеренный пневмодвигатель мощностью 18,4 кВт, работающий совместно с двухступенчатым цилиндрическим редуктором.

Вращение манипулятора вокруг своей оси осуществляется шестеренным пневмодвигателем мощностью 18,4 кВт через червячный редуктор.

Для управления манипулятором в вертикальной и горизонтальной плоскости используются два гидроцилиндра, которые получают питание от маслостанции. Приводом маслостанции служит шестеренный пневмодвигатель мощностью 18,4 кВт.