- •Коротка характеристика сплаву

- •Розрахунок матеріального балансу

- •Шихтові матеріали

- •Технологія виплавки

- •Розрахунок шихти

- •Розрахунок матеріального балансу періода плавління

- •Розрахунок теплових втрат під час виплавки сталі 12х25н16г7 в індукційній тигельній печі

- •Розрахунок розмірів робочого простору індукційної тигельної печі

- •Тепловий розрахунок індукційної печі

Розрахунок теплових втрат під час виплавки сталі 12х25н16г7 в індукційній тигельній печі

Розрахунок розмірів робочого простору індукційної тигельної печі

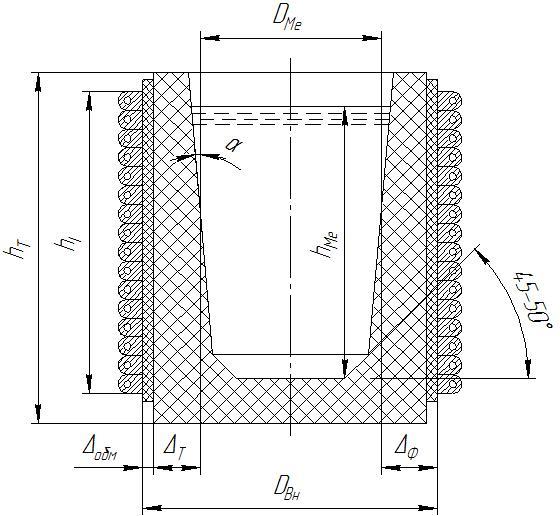

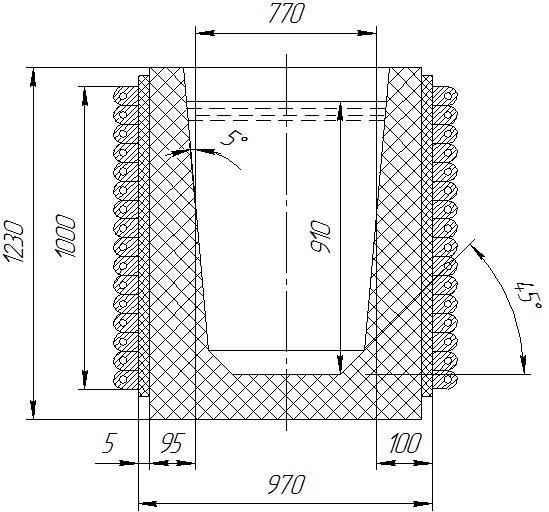

На рисунку 2.1 відображені основні геометричні розміри робочого простору індукційної тигельної печі.

Рисунок 2.1 – Основні геометричні розміри робочого простору індукційної тигельної печі

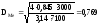

Приймаємо, що тигель має форму циліндра з внутрішнім діаметром половинного перерізу зрізаного конуса тигля, тоді об’єм металу складе:

(2.1)

(2.1)

де

- номінальна маса металу, кг;

- номінальна маса металу, кг;

- густина рідкого металу,

- густина рідкого металу,

.

.

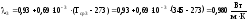

Оцінку густини рідкого сплаву12Х25Н16Г7АР проводимо як середньозважену величину по відомим густинам чистого хрому, чистого нікелю і чистого заліза при співвідношенні частин хрому, нікелю і заліза - як 2:2:5. Тоді:

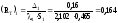

;

;

;

;

;

;

м3.

м3.

Форму тигля характеризує

співвідношення діаметру тигля до висоти

рідкого металу

.Дане співвідношення визначається

за формулою:

.Дане співвідношення визначається

за формулою:

,

(2.2)

,

(2.2)

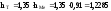

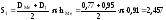

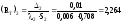

Тоді, згідно формули 2.2:

.

.

За

графіком дане співвідношення має

значення

.

Для розрахунку обираємо значення

.

Для розрахунку обираємо значення

.

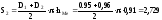

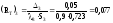

Таким чином:

.

Таким чином:

;

;

(2.3)

(2.3)

м.

м.

Приймаємо значення діаметру

тигля

м.

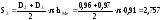

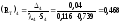

Визначимо висоту рідкого металу:

м.

Визначимо висоту рідкого металу:

м.

м.

Приймаємо

для розрахунку значення висоти рідкого

металу рівним

м.

м.

Висота тигля

з урахуванням висоти можливого меніску

на дзеркалі рідкого металу, з урахуванням

завантаження етало шихти і за

конструктивними вимогами печей, складає:

з урахуванням висоти можливого меніску

на дзеркалі рідкого металу, з урахуванням

завантаження етало шихти і за

конструктивними вимогами печей, складає:

(2.4)

(2.4)

м.

м.

Приймаємо

для розрахунку значення висоти тигля

рівним

м.

м.

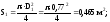

Кут α, між утворюючими і віссю тигля складає (2÷5)̊. Найбільш прості формули товщини стіни тигля запишемо у вигляді:

;

(2.5)

;

(2.5)

;

(2.6)

;

(2.6)

;

(2.7)

;

(2.7)

де G – ємність печі у тонах.

Порівняльна характеристика результатів обчислення товщини стінки за формулами 2.5-2.7 наведена у таблиці 2.1.

Таблиця 2.1 – Порівняння оцінок товщини стінки тигля

|

Метод оцінки |

Формула 1 |

Формула 2 |

Формула 3 |

За графіком |

|

Товщина футеровки, м |

0,09 |

0,1053 |

0,1054 |

0,1792 |

Приймаємо

товщину футеровки рівною

м.

м.

Внутрішній діаметр індуктора складе:

м.

м.

Висоту індуктора оцінюємо за допомогою емпіричної формули:

;

(2.8)

;

(2.8)

де

- емпіричний коефіцієнт.

- емпіричний коефіцієнт.

Тоді:

м.

м.

Приймаємо

для розрахунку

м.

м.

Проведемо перевірку умови для прийнятного КПД індукційної сталеплавильної печі:

;

;

,

умова виконується.

,

умова виконується.

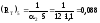

Тепловий розрахунок індукційної печі

Розрахуємо теплові втрати через стінку тигля і через подину. Тепловий опір мідної стінки індуктора дуже малий у порівнянні з тепловим опором шарів, тому її величиною під час розрахунку нехтуємо. Середню температуру рідкого металу приймаємо рівною 1853 К. Стіни тигля складаються з таких компонентів:

магнезитова набивка (0,09 м);

азбестовий картон (0,005 м);

захисна обкладка індуктора – динасовий насип (0,005 м).

Подина складається з:

робочий шар подини – магнезит (0,16 м);

азбестовий картон (0,01 м);

жаростійкий бетон (0,05 м);

азбоцементна плита (0,04 м).

З урахуванням початкових умов, визначимо діаметри зовнішніх шарів футеровки стіни тигля за формулою:

(2.9)

(2.9)

де

- діаметр попереднього шару, м;

- діаметр попереднього шару, м;

- товщина шару, м.

- товщина шару, м.

Визначимо товщини шарів за формулою 2.9:

м;

м;

м;

м;

м.

м.

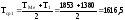

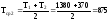

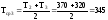

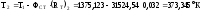

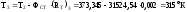

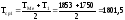

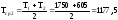

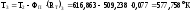

Задаємо розподіл температур по межах шарів футеровки стіни: Т1 = 1380̊ К, Т2 = 370̊ К, Т3 = 320̊ К. Температура води в індукторі складе ТВ = 315̊ К. Визначимо середні температури по шарах футеровки:

̊

К;

̊

К;

̊

К;

̊

К;

̊

К.

̊

К.

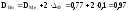

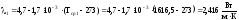

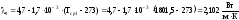

Знайдемо теплопровідності шарів за емпіричними формулами [8,9]:

;

;

;

;

.

.

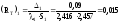

Визначимо співвідношення діаметрів зовнішніх і внутрішніх шарів футеровки:

Оскільки

усі співвідношення мають значення менше

за 1,8, то теплові опори кожного шару Ri

визначаємо з урахуванням середньої

(розрахункової) площі шару. Середня

площа шару визначається за формулою:

визначаємо з урахуванням середньої

(розрахункової) площі шару. Середня

площа шару визначається за формулою:

,

(2.10)

,

(2.10)

де

- внутрішній діаметр шару, м;

- внутрішній діаметр шару, м;

- зовнішній діаметр шару, м;

- зовнішній діаметр шару, м;

- висота ванни рідкого металу,

м.

- висота ванни рідкого металу,

м.

Таким чином, за формулою 2.10, розрахуємо середні площі шарів:

м2;

м2;

м2;

м2;

м2.

м2.

Розрахуємо теплові опори кожного шару бічної стінки тигля за формулою:

,

(2.11)

,

(2.11)

де

- товщина шару, м;

- товщина шару, м;

- теплопровідність,

- теплопровідність,

;

;

- середня площа поверхні, м2.

- середня площа поверхні, м2.

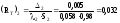

За допомогою формули 2.11 розрахуємо теплові опори кожного шару:

;

;

;

;

.

.

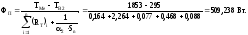

Потужність теплових втрат через бічну стінку визначається за формулою:

(2.12)

(2.12)

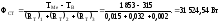

Таким чином, потужність теплових втрат через бічну стінку складе:

.

.

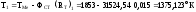

Перевіримо прийняті значення температур на межах шарів за допомогою теплового потоку, з урахуванням відповідного теплового опору, за формулою:

.

(2.13)

.

(2.13)

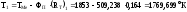

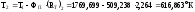

Таким чином прийняті температури матимуть значення:

;

;

;

;

.

.

З урахуванням припустимої погрішності визначення температури (менше ±25̊К) розрахунок проведений коректно.

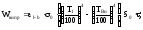

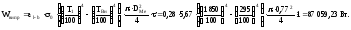

Визначимо теплові втрати випромінюванням у дзеркалі ванни рідкого металу. Загальні втрати енергії випромінюванням розраховуються за формулою:

(2.14)

(2.14)

де

- приведений ступінь чорноти робочого

простору індукційної печі при

випромінюванні в навколишнє середовище

з температурою ТВ;

- приведений ступінь чорноти робочого

простору індукційної печі при

випромінюванні в навколишнє середовище

з температурою ТВ;

ТВ – температура навколишнього середовища (ТВ = 295̊К);

-

коефіцієнт випромінювання абсолютно

чорного тіла;

-

коефіцієнт випромінювання абсолютно

чорного тіла;

- площа дзеркала металу, м2;

- площа дзеркала металу, м2;

- час, с.

- час, с.

Приведений ступінь чорноти для індукційних печей залежить від співвідношення розмірів діаметру тигля і різниці висоти тигля і висоти металу в тиглі:

.

.

З урахуванням даного співвідношення, приймаємо, що коефіцієнт діафрагмування простору складе 0,28. Тоді, загальні втрати випромінюванням за формулою 2.14 складе:

Теплові витрати через футеровку подини визначають за формулою:

(2.15)

(2.15)

де

- коефіцієнт тепловіддачі з поверхні

тигля напрямленої донизу,

- коефіцієнт тепловіддачі з поверхні

тигля напрямленої донизу, ;

;

- температура повітря в зоні

дна печі, ̊К;

- температура повітря в зоні

дна печі, ̊К;

-площа зовнішньої поверхні

подини, м2.

-площа зовнішньої поверхні

подини, м2.

Температуру повітря в зоні

дна печі приймаємо рівною 295̊ К, коефіцієнт

тепловіддачі -

.

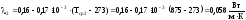

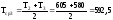

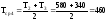

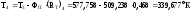

Задамо розподіл температур по перетину

шарів подини: Т1 =

1750̊ К, Т2 =

605̊ К, Т3

= 580̊ К, Т4

= 340̊ К. Також розрахуємо середні

температури шарів та коефіцієнти

теплопровідності шарів [8-10]:

.

Задамо розподіл температур по перетину

шарів подини: Т1 =

1750̊ К, Т2 =

605̊ К, Т3

= 580̊ К, Т4

= 340̊ К. Також розрахуємо середні

температури шарів та коефіцієнти

теплопровідності шарів [8-10]:

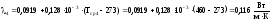

̊

К;

̊

К;

̊

К;

̊

К;

̊

К;

̊

К;

̊ К.

̊ К.

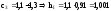

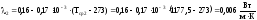

;

;

;

;

;

;

.

.

Приймаємо

значення діаметрів шарів таким чином:

Тоді

площі поверхонь шарів будуть дорівнювати:

Тоді

площі поверхонь шарів будуть дорівнювати:

Визначимо теплові опори шарів подини:

;

;

;

;

.

.

;

;

.

.

Таким чином, теплові втрати через футеровку подини визначимо за формулою 2.15:

Проведемо перевірку прийнятих значень температур шарів за тепловим потоком, за формулою 2.13:

;

;

;

;

.

.

.

.

З урахуванням припустимої погрішності визначення температури (менше ±25̊К) розрахунок проведений коректно.

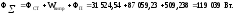

Загальні теплові витрати для печі складуть:

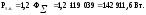

Активна потужність необхідна для компенсації теплових втрат змінюється залежно від товщини реальної футеровки тигля. В кінці кампанії печі теплові втрати можуть збільшитися на (10-20) %. З урахуванням цього :

Розраховані геометричні розміри робочого простору індукційної тигельної печі наведені на рисунку 2.2.

Рисунок 2.2 – Основні розраховані геометричні розміри робочого простору трьохтонної індукційної тигельної печі

СПИСОК ДЖЕРЕЛ

Зубченко А. С. Марочник сталей і сплавів. 2-е вид., доп. і випр./А.С. Зубченко, М.М. Колосков, М28. Під загальною ред. А.С. Зубченко. – М.: «Машинобудування», 2003. - 784 с.: іл.

Шишков М. М. Марочник сталей і сплавів провідних промислових країн. Довідник. 3-е вид., доп./М. М. Шишков, А. М. Шишков. – Донецьк: «Юго-восток», 2005. – 577 с.

ГОСТ 5905-2004. Хром металічний. Технічні вимоги і умови поставки – Замість ГОСТ 5905-79; введ. 01.07.2005. – Мінськ: Стандартінформ, 2006. – 11 с. – (Міждержавний стандарт).

ГОСТ 977-88. Виливки стальні. Загальні технічні вимоги – Замість ГОСТ 977-75, ГОСТ 2176-77; введ. 01.01.90. – Москва: ІПК видавництво стандартів, 2004. – 35 с. – (Міждержавний стандарт).

ГОСТ 849-97. Нікель. Цинк. Технічні вимоги. Марки – Замість ГОСТ 849-70; введ. 01.07.1998. – Москва: ІПК видавництво стандартів, 2004. – 20 с. – (Міждержавний стандарт)

ГОСТ 1415-93. Феросиліцій. Технічні вимоги і умови поставки. – Замість ГОСТ 1415-78; введ.01.01.1997. – Мінськ: ІПК Видавництво стандартів, 1996. – 11 с. – (Міждержавний стандарт).

ГОСТ 6008-90. Марганець металічний і марганець азотований – Замість ГОСТ 6008-82; введ.01.07.91. – Москва: ІПК Видавництво стандартів, 2002. – 7 с. – (Міждержавний стандарт).

Казанцев Е. І. Промислові печі. Довідковий посібник для розрахунків і проектування. 2-е вид., доп. і випр. – М., «Металургія», 1975. – 368 с.

Ісаченко В. П. Теплопередача. 3-е вид. доп і випр../В. П. Ісаченко, В. А. Осипова, А. С. Сукомел. – М.: «Енергія», 1975, - 483 с.

Чіркін В. С. Теплофізичні властивості матеріалів ядерної техніки. Довідник./Чіркін В. С. – М.: «Атомвидат», 1968. – 484 с.