- •Коротка характеристика сплаву

- •Розрахунок матеріального балансу

- •Шихтові матеріали

- •Технологія виплавки

- •Розрахунок шихти

- •Розрахунок матеріального балансу періода плавління

- •Розрахунок теплових втрат під час виплавки сталі 12х25н16г7 в індукційній тигельній печі

- •Розрахунок розмірів робочого простору індукційної тигельної печі

- •Тепловий розрахунок індукційної печі

Розрахунок матеріального балансу періода плавління

Основні джерела утворення шлаку – шлакоутворюючі матеріали та окислення компонентів металу.

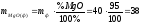

Маса компонентів, що вносяться вапном, визначається за формулою 1.1:

кг;

кг;

кг

кг кг;

кг;

кг;

кг;  кг.

кг.

Fe2O3 перераховується у FeO за таким співвідношенням:

(1.2)

(1.2)

де

- масаFe2O3,

що вноситься вапняком, кг;

- масаFe2O3,

що вноситься вапняком, кг;

- молярна масаFeв Fe2O3,

- молярна масаFeв Fe2O3, ;

;

- молярна маса FeO,

- молярна маса FeO, ;

;

-

молярна маса Fe2O3,

-

молярна маса Fe2O3, ;

;

- молярна маса Feв FeO,

- молярна маса Feв FeO,

.

.

Тоді вапняком вноситься FeO:

кг.

кг.

Виділиться СО2 в атмосферу при прокалюванні:

кг.

кг.

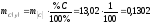

Маса компонентів, що вносяться флюоритовим концентратом, складе:

кг;

кг;

кг;

кг; кг.

кг.

Виділиться H2Oв атмосферу при прокалюванні:

кг.

кг.

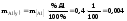

Маса компонентів, що вноситься магнезитовим порошком, визначається за формулою 1.1:

кг;

кг;  кг;

кг; кг;

кг; кг.

кг.

Перераховуємо FeO в Fe2O3:

кг.

кг.

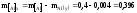

Приблизні витрати матеріалу

футеровки для індукційних тигельних

печей складає 8

рідкого металу. Основу футеровки складає

магнезитовий порошок, тоді футеровка

внесе наступні маси компонентів:

рідкого металу. Основу футеровки складає

магнезитовий порошок, тоді футеровка

внесе наступні маси компонентів:

кг;

кг;  кг;

кг; кг;

кг; кг.

кг.

Перераховуємо FeO в Fe2O3:

кг.

кг.

Розрахунок продуктів окислення металічного розплаву, що надходять у шлак, ведемо за допомогою таблиці 1.4.

Таблиця 1.4 – Угари елементів при плавці в індукційній печі у період плавлення (%)

|

Угар |

C |

Si |

Mn |

Cr |

Ni |

Ti |

Al |

|

Загальний |

1 |

5 |

7 |

5 |

0 |

1 |

1 |

|

У шлак |

0 |

100 |

80 |

80 |

0 |

100 |

100 |

|

З газами |

100 |

0 |

20 |

20 |

0 |

0 |

0 |

Розрахунок кількості оксидів, що утворюються при угарі елементів ведуть за формулою:

(1.3)

(1.3)

де

- маса елементу, що окислився, кг;

- маса елементу, що окислився, кг;

,

,

- стехіометричні коефіцієнти елементаI та оксиду

IxOy;

- стехіометричні коефіцієнти елементаI та оксиду

IxOy;

,

,

- молекулярні маси елемента І та оксидуIxOy,

- молекулярні маси елемента І та оксидуIxOy, .

.

Маса угару вуглецю, згідно формули 1.1, складе:

кг.

кг.

При цьому утвориться СО:

кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса вуглецю, що залишиться у металі, складе:

кг.

кг.

Маса угару кремнію складе:

кг.

кг.

Утвориться наступна кількість SiO2:

кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса кремнію, що залишиться у металі, складе:

кг.

кг.

Маса угару марганцю складе:

кг.

кг.

Кількість

марганцю, що перейде у шлак складе:

кг.

кг.

Тоді,

кількість марганцю, що втрачається з

газами складе:

кг.

кг.

Утвориться наступна кількість MnO:

кг.

кг.

Кількість

оксиду марганцю, що перейде у шлак

складе:

кг.

кг.

Тоді,

кількість марганцю, що втрачається з

газами складе:

кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса марганцю, що залишиться у металі:

кг.

кг.

Маса угару хрому складе:

кг.

кг.

Кількість

хрому, що перейде у шлак складе:

кг.

кг.

Тоді,

кількість хрому, що втрачається з газами

складе:

кг.

кг.

Утвориться наступна кількість Cr2O3:

кг.

кг.

Кількість

оксиду хрому, що перейде у шлак складе:

кг.

кг.

Тоді,

кількість хрому, що втрачається з газами

складе:

кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса хрому, що залишиться у металі:

кг.

кг.

Маса угару алюмінію складе:

кг.

кг.

Утвориться наступна кількість Al2O3:

кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса титану, що залишиться у металі:

кг.

кг.

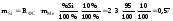

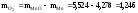

Приймаємо, що у період плавлення шихти сірка фосфор і нікель з металу не видаляються. Також приймаємо, що загальний угар металічної шихти складе 1,5%, тобто в кінці періоду плавлення у печі утворюється наступна кількість металу:

кг.

кг.

Тоді вміст вуглецю в розплавленому металі складе:

кг.

кг.

Користуючись константою добутку розчинностей кисню і вуглецю, знаходимо очікуваний вміст кисню в металі:

;

;

;

(1.4)

;

(1.4)

%

мас.

%

мас.

Визначимо вагу кисню на розчинення у металі:

кг.

кг.

Баланс кисню в період плавлення:

- на окислення вуглецю: 0,02138 кг;

- на окиснення кремнію: 1,24991 кг;

- на окиснення марганцю: 2,44624 кг;

- на окислення хрому: 17,17668 кг;

- на окислення алюмінію: 0,00368 кг;

- на розчинення у металі: 1,37387 кг;

Всього: 22,27176 кг.

За 7-10 хвилин до випуску плавки

в метал додають FeSi(ФС90) для розкислення металу,

у кількості

і азотований марганець Мн92Н6, у кількості

і азотований марганець Мн92Н6, у кількості .

Хімічний склад ФС90 наведений у таблиці

1.5.

.

Хімічний склад ФС90 наведений у таблиці

1.5.

Таблиця 1.5 – Хімічний склад ФС90 (ГОСТ 1415-93), % мас.

|

Елемент |

Si |

C |

S |

P |

Al |

Mn |

Cr |

Fe |

|

Вміст |

95 |

0,1 |

0,02 |

0,03 |

3 |

0,3 |

0,2 |

1,35 |

Приймаємо, що зі всієї кількості

феросиліцію 10% окислиться киснем повітря.

Утворені оксиди перейдуть у шлак.

Вважаючи кількість феросплавів невеликою,

а основним провідним елементом кремній

( )

окислення наявних компонентів ведемо

тільки для кремнію. Таким чином, окислиться

кремнію феросиліцію:

)

окислення наявних компонентів ведемо

тільки для кремнію. Таким чином, окислиться

кремнію феросиліцію:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться кремнію в металі:

кг.

кг.

На окислення кремнію знадобиться кисню:

кг.

кг.

Алюмінію окислиться:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться алюмінію в металі:

кг.

кг.

На окислення алюмінію знадобиться кисню:

кг.

кг.

Заліза окислиться:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться заліза в металі:

кг.

кг.

На окислення заліза знадобиться кисню:

кг.

кг.

Хімічний склад азотованого марганцю наведений у таблиці 1.6.

Таблиця 1.6 – Хімічний склад азотованого марганцю Мн92Н6, % мас.

|

Елемент |

C |

S |

P |

Mn |

N |

Fe |

|

Вміст |

0,1 |

0,09 |

0,005 |

92 |

6 |

1,805 |

Тоді, окислиться марганцю Мн92Н6:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться марганцю в металі:

кг.

кг.

На окислення марганцю знадобиться кисню:

кг.

кг.

Азоту Мн92Н6 видалиться з газами (приймаємо коефіцієнт засвоєння азоту рівним 75%):

кг.

кг.

Залишиться азоту в металі:

кг.

кг.

Окислиться заліза Мн92Н6:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться заліза в металі:

кг.

кг.

На окислення заліза знадобиться кисню:

кг.

кг.

Проведені вище розрахунки вносимо до таблиці 1.7 для розрахунку кількості і складу пічного шлаку в кінці плавлення.

Таблиця 1.7 – Маса і склад шлаку в кінці періоду плавлення

|

Джерело надходження |

CaO |

SiO2 |

MnO |

FeO |

Cr2O3 |

Al2O3 |

MgO |

CaF2 |

S |

Сума, кг |

|

Вапно |

33,84 |

0,5 |

0 |

0,389 |

0 |

0,288 |

0,72 |

0 |

0 |

35,737 |

|

Порошок магнезитовий |

0 |

0,225 |

0 |

0,04 |

0 |

0,18 |

8,55 |

0 |

0 |

8,995 |

|

Флюоритовий концентрат |

0 |

0,18 |

0 |

0 |

0 |

0 |

0 |

8,55 |

0,0135 |

8,744 |

|

Футеровка |

0 |

0,6 |

0 |

0,108 |

0 |

0,48 |

22,8 |

0 |

0 |

23,938 |

|

Мн92Н6 |

0 |

0 |

5,524 |

0,108 |

0 |

0 |

0 |

0 |

0 |

5,632 |

|

ФС90 |

0 |

1,219 |

0 |

0,01 |

0 |

0,035 |

0 |

0 |

0 |

1,264 |

|

Окислення металу |

0 |

2,347 |

8,677 |

0 |

43,514 |

0,008 |

0 |

0 |

0 |

54,546 |

|

Всього, кг |

33,84 |

5,072 |

14,201 |

0,656 |

43,514 |

0,99 |

32,07 |

8,55 |

0,014 |

138,906 |

|

Всього, % |

24,362 |

3,651 |

10,223 |

0,472 |

31,326 |

0,713 |

23,088 |

6,155 |

0,01 |

100 |

Вміст компоненту у складі шихти або металу визначається за наступною формулою:

(1.5)

(1.5)

де

- маса компоненту в шихті/металі, кг;

- маса компоненту в шихті/металі, кг;

- маса шихти/металу.

- маса шихти/металу.

Баланс металу періоду плавлення наведений у таблиці 1.8.

Таблиця 1.8 – Баланс металу періоду плавлення

|

Елемент |

Надійшло з шихтою, кг |

Перейшло в шлак, кг |

Втрати с газами, кг |

Надійшло з Мн92Н6 |

Надійшло з ФС90, кг |

Міститься в металі, кг |

Міститься в металі, % |

|

C |

1,605 |

0 |

0,016 |

0 |

0 |

1,589 |

0,053 |

|

Si |

21,942 |

1,097 |

0 |

0 |

5,13 |

25,975 |

0,865 |

|

Mn |

120 |

6,72 |

1,68 |

38,502 |

0 |

150,102 |

5 |

|

Cr |

744,312 |

29,7725 |

7,4431 |

0 |

0 |

707,096 |

23,554 |

|

Ni |

516,790 |

0 |

0 |

0 |

0 |

516,790 |

17,215 |

|

N |

6,49 |

0 |

0 |

2,72 |

0 |

9,210 |

0,307 |

|

Cu |

0,1 |

0 |

0 |

0 |

0 |

0,1 |

0,003 |

|

S |

0,597 |

0 |

0 |

0 |

0 |

0,597 |

0,02 |

|

P |

0,825 |

0 |

0 |

0 |

0 |

0,825 |

0,027 |

|

O |

0 |

0 |

0 |

0 |

0 |

1,374 |

0,046 |

|

Al |

0,4 |

0,004 |

0 |

0 |

0,162 |

0,558 |

0,019 |

|

Fe |

1586,939 |

0 |

0 |

0,7554 |

0,0729 |

1587,767 |

52,891 |

|

Всього: |

1000 |

9,78 |

2,338 |

41,978 |

5,365 |

989,640 |

100 |

З урахуванням отриманих результатів складемо сумарний матеріальний баланс періоду плавлення.

Таблиця 1.9 – Матеріальний баланс періоду плавлення

|

Витрачено, кг |

Одержано, кг | |||

|

Шихти, із неї: |

3 000 |

Металу 12Х25Н16Г7 |

3 001,984 | |

|

- відходів 03Х20Н16АГ6 |

1 700 |

Шлаку |

138,906 | |

|

- відходів 12Х21Н5Г2САЛ |

900 |

Пилу, у тому числі: |

13,0477 | |

|

- нікелю Н2 |

200 |

- MnO |

2,16925 | |

|

- хрому Х99Н5 |

200 |

- Cr2O3 |

10,87846 | |

|

Шлакоутворюючих, із них: |

54 |

Газів, у тому числі: |

0,58328 | |

|

- вапна |

36 |

- CO |

0,03743 | |

|

- магнезитового порошку |

9 |

- CO2 |

0,22 | |

|

- флюоритового концентрату |

9 |

- H2O |

0,2565 | |

|

Футеровки тигля |

24 |

- N |

0,06975 | |

|

Кисню |

24,20991 |

|

| |

|

Феросиліцій ФС90 |

6 |

|

| |

|

Марганцю азотованого Мн92Н6 |

46,5 |

|

| |

|

Всього: |

3 154,70991 |

Всього: |

3 154,52 | |

Нев’язка балансу складає:

.

.

Нев’язка знаходиться у припустимих межах.