3. Конструкторская часть

3.1 Служебное назначение станочного изделия, его принципиальная схема.

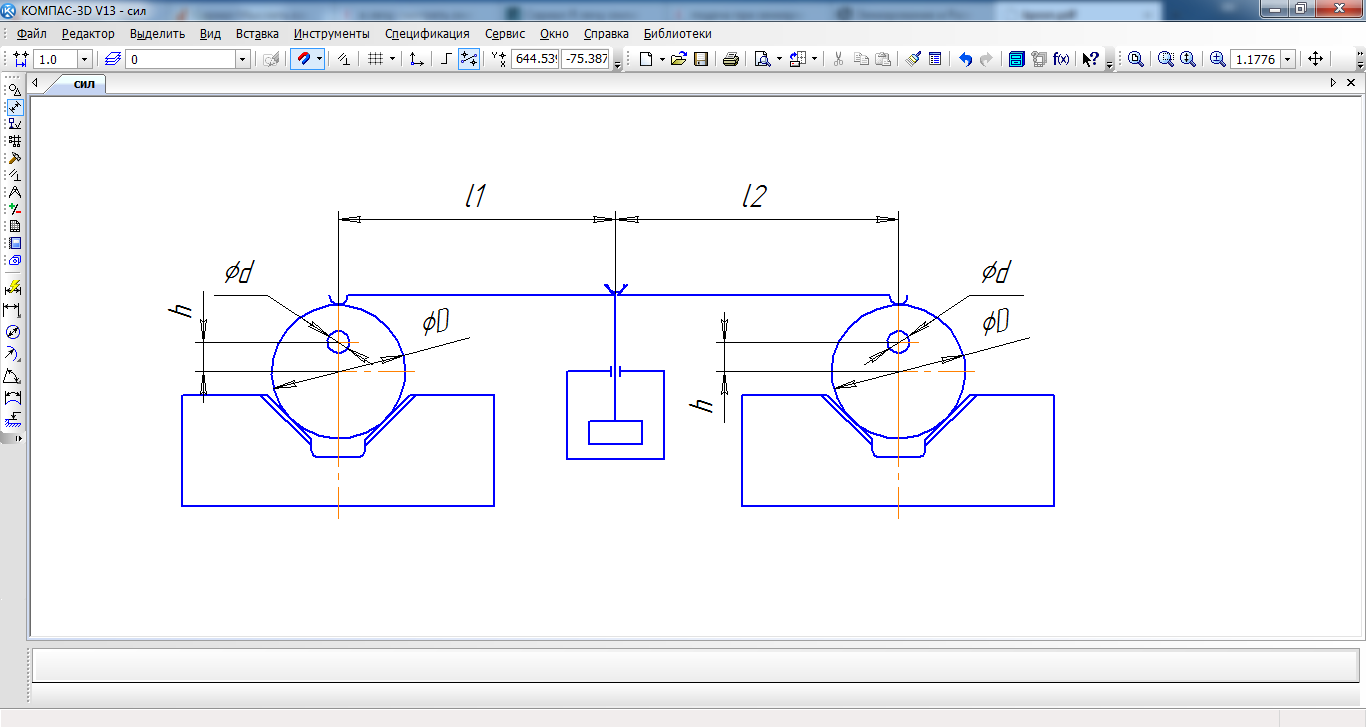

Специальное приспособление используется при выполнении операции сверлильной с ЧПУ; для установки двух заготовок с габаритными размерами Ø162×Ø60, при сверлении отверстия Ø5Н7, заготовка базируется на две призмы и точечную опору.

Для заданной операции принимаем следующую схему установки:

Рисунок 2 – Принципиальная схема приспособления

2.2 Расчёт усилия закрепления

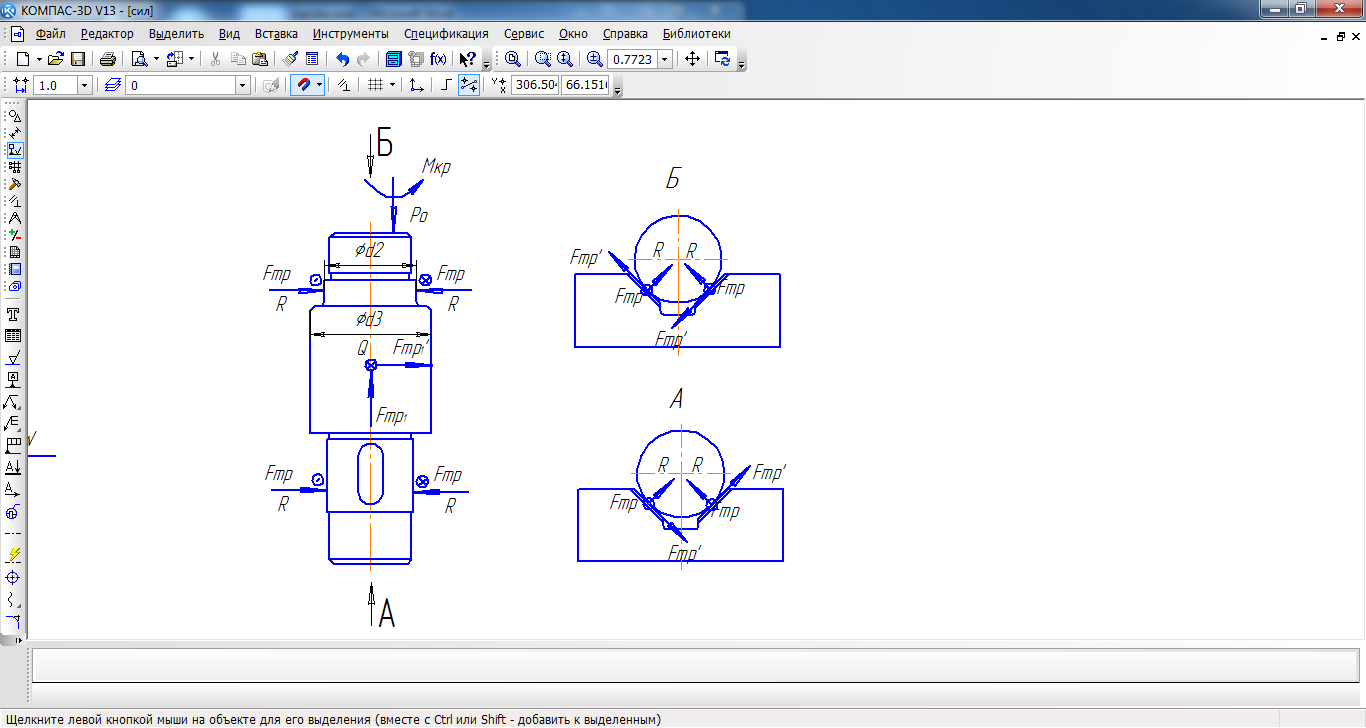

Расчётная схема для определения усилий закрепления приведена на рисунке 3

Рисунок 3 – Расчётная схема для определения усилий закрепления.

При сверлении со

стороны инструмента на заготовку

действуют осевая сила

и крутящий момент

и крутящий момент (см. рис. 3.1).

(см. рис. 3.1).

Осевая сила

который

стремится сдвинуть заготовку вдоль

оси. Этому противодействуют четыре силы

трения, возникающие в местах контакта

заготовки с призмами и сила трения в

месте зажима.

который

стремится сдвинуть заготовку вдоль

оси. Этому противодействуют четыре силы

трения, возникающие в местах контакта

заготовки с призмами и сила трения в

месте зажима.

Крутящий момент

стремится провернуть заготовку вокруг

своей оси. Этому противодействуют два

момента сил трения

стремится провернуть заготовку вокруг

своей оси. Этому противодействуют два

момента сил трения с плечом d2, 2

момента сил трения

с плечом d2, 2

момента сил трения с плечомd1,возникающий в месте

контакта заготовки с корпусом

приспособления и

момент сил трения

с плечомd1,возникающий в месте

контакта заготовки с корпусом

приспособления и

момент сил трения

с плечом d3.

с плечом d3.

Расчётная схема для определения усилия закрепления представлена на рис. 3.

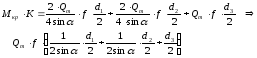

На основании

описания расчётной схемы (см. рис. 3.1)

составим уравнение равновесия для

крутящего момента и осевой силы

и осевой силы :

:

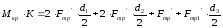

,

,

где К– общий коэффициент запаса:

,

,

где К0 =1,5 – коэффициент гарантированного запаса;

К1=1,1 – коэффициент, учитывающий неравномерность сил резания,

связанных с изменением величины припуска;

К2=1 – коэффициент, учитывающий возрастание силы резания, в

следствии затупления инструмента при обработке;

К3=1 – коэффициент, учитывающий изменение силы резания при

прерывистом резании;

К4=1 – коэффициент, учитывающий непостоянство усилия закрепле-

ния для гидравлических зажимов;

К5=1 – коэффициент, учитывающий удобство расположения рукоятки

управления при ручном закреплении заготовок для механи-

зированных приводов;

К6=1,5 – коэффициент, учитывающий неопределенность контакта

заготовки с установочным элементом с большой площадью

контакта;

Мкр=3,63 Н·м – крутящий момент (см. п. 1.4);

Ро=1432 Н – осевая сила (см. п. 1.4);

–

сила трения,

возникающая в местах приложения усилия

–

сила трения,

возникающая в местах приложения усилия

закрепления;

–

сила трения,

возникающая в

месте контакта заготовки

–

сила трения,

возникающая в

месте контакта заготовки

с корпусом приспособления;

–коэффициент

трения.

–коэффициент

трения.

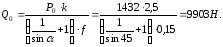

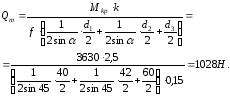

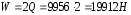

Отсюда:

Усилие закрепления:

Н.

Н.

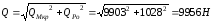

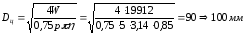

2.3 Расчет параметров силового привода

Рассчитываем усилие на приводе

На основании этого принимаем гидроцилиндр с давлением масла в гидросистеме 5 МПа

3.4 Описание конструкции и принципа работы приспособления

Данное приспособление устанавливается на стол станка, базируясь по направляющим шпонкам и крепится на столе при помощи болтового соединения. Далее производится настройка на размер .

После настройки приспособления на размер производится установка заготовки:

нажатием на педаль поршень гидроцилиндра перемещается в крайнее правое рабочее положение, перемещая, посредством штока и тяги 9, прихват позиции 3, в правое крайнее положение;

устанавливается детали в призмы 12,13,14 и 15;

после этого поршень гидроцилиндра перемещается в левое рабочее положение, перемещая прихват 3 в левое крайнее положение, которым закрепляется заготовка.

При переустановке заготовки вышеперечисленные действия повторя-ются, однако для ориентирования обрабатываемых деталей используются пальцы, расположенные в призмах 14 и 13.