Державний вищий навчальний заклад "Донецький національний технічний університет"

(повна назва кафедри)

КУРСОВИЙ ПРОЕКТ

(РОБОТА)

(назва дисципліни)

на тему :

Студента 1 курсу ИТМ-14м групи

напряму підготовки инжинерная механика

спеціальності технология машиностроения

(прізвище та ініціали)

Керівник

(посада, вчене звання, науковий ступінь, прізвище та ініціали)

Національна шкала

Кількість балів: Оцінка: ЕСТS

Члени комісії

(підпис) (прізвище та ініціали)

(підпис) (прізвище та ініціали)

(підпис) (прізвище та ініціали)

м. Донецьк – 2015 рік

Реферат

Курсовой проект: стр. 41 , табл. 7, рис.7, приложения 4.

Цель работы: спроектировать технологический процесс обработки детали в условиях гибкого автоматизированного производства и разработать специальное зажимное приспособление для обработки заготовки на вертикально-сверлильной операции и контрольное приспособление для измерения радиального биения ступицы.

Разработано: технологический процесс, сборочный чертеж контрольного приспособления, карта наладки на радиально-сверлильную, токарную и фрезерную операции, маршрутный и операционный технологические процессы.

ПРИСПОСОБЛЕНИЕ, ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА, СВЕРЛЕНИЕ, СХЕМА БАЗИРОВАНИЯ, ОПЕРАЦИОННЫЙ ТЕХ. ПРОЦЕСС, МАРШРУТНЫЙ ТЕХ. ПРОЦЕСС, КАРТА НАЛАДКИ.

Cодержание

|

БЛАНК ЗАДАНИЯ |

2 |

|

РЕФЕРАТ |

3 |

|

СОДЕРЖАНИЕ |

4 |

|

ВВЕДЕНИЕ |

6 |

|

1. ОБЩАЯ ЧАСТЬ |

7 |

|

1.1 Анализ технологичности конструкции детали |

7 |

|

1.2 Определение типа или назначение типа производства |

8 |

|

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ |

10 |

|

2.1 Выбор метода получения заготовки |

10 |

|

2.2 Разработка маршрутного технологического процесса |

11 |

|

2.3 Определение припусков на механическую обработку |

14 |

|

2.4 Определение размеров заготовки |

18 |

|

2.5 Анализ и выбор схем базирования заготовки |

19 |

|

2.6 Обоснование и выбор технологического оборудования |

21 |

|

2.7 Обоснование и выбор технологической оснастки |

23 |

|

2.8 Расчет режимов резания и нормирование технологического процесса |

24 |

|

3. КОНСТРУКТОРСКАЯ ЧАСТЬ |

32 |

|

3.1 Проектирование специального приспособления |

32 |

|

3.1.1 Расчет усилия закрепления |

33 |

|

3.1.2 Расчет параметров привода |

34 |

|

3.1.3 Прочностной расчет элементов приспособления |

35 |

|

3.1.4 Описание конструкции и принципа действия приспособления |

37 |

|

3.1.5 Расчет приспособления на точность |

38 |

|

3.2 Проектирование контрольного приспособления |

40 |

|

3.2.1 Выбор схемы контроля |

40 |

|

3.2.2 Описание работы приспособления |

40 |

|

3.2.3 Расчет погрешности измерения |

41 |

|

Выводы |

43 |

|

Перечень ссылок |

44 |

|

ПРИЛОЖЕНИЕ А – СПЕЦИФИКАЦИЯ ПРИЛОЖЕНИЕ Б – КАРТА НАЛАДКИ НА РАДИАЛЬНО-СВЕРЛИЛЬНУЮ, ТОКАРНУЮ И ФРЕЗЕРНУЮ ОПЕРАЦИИ |

|

ВВЕДЕНИЕ

Автоматизация современных производств является одним из важнейших путей повышения производительности труда и экономической эффективности производства. Любые новые неавтоматизированные технологические процессы и оборудование на современном этапе развития промышленности должны рассматриваться как частное, вынужденное решение, когда в конкретных условиях производства еще не созрели технические и экономические предпосылки для его автоматизации. При современном уровне научно-технического прогресса основной формой производства становится комплексно-автоматизированное и высокомеханизированное производство.

Проектирование любого станочного и контрольно-измерительного приспособления характеризуется большим объемом работы, в особенности это касается проектно-конструкторских расчетов.

Заданием данного курсового проекта является проектирование технологического процесса обработки детали в условиях гибкого автоматизированного производства и разработка конструкции приспособлений.

ОБЩАЯ ЧАСТЬ

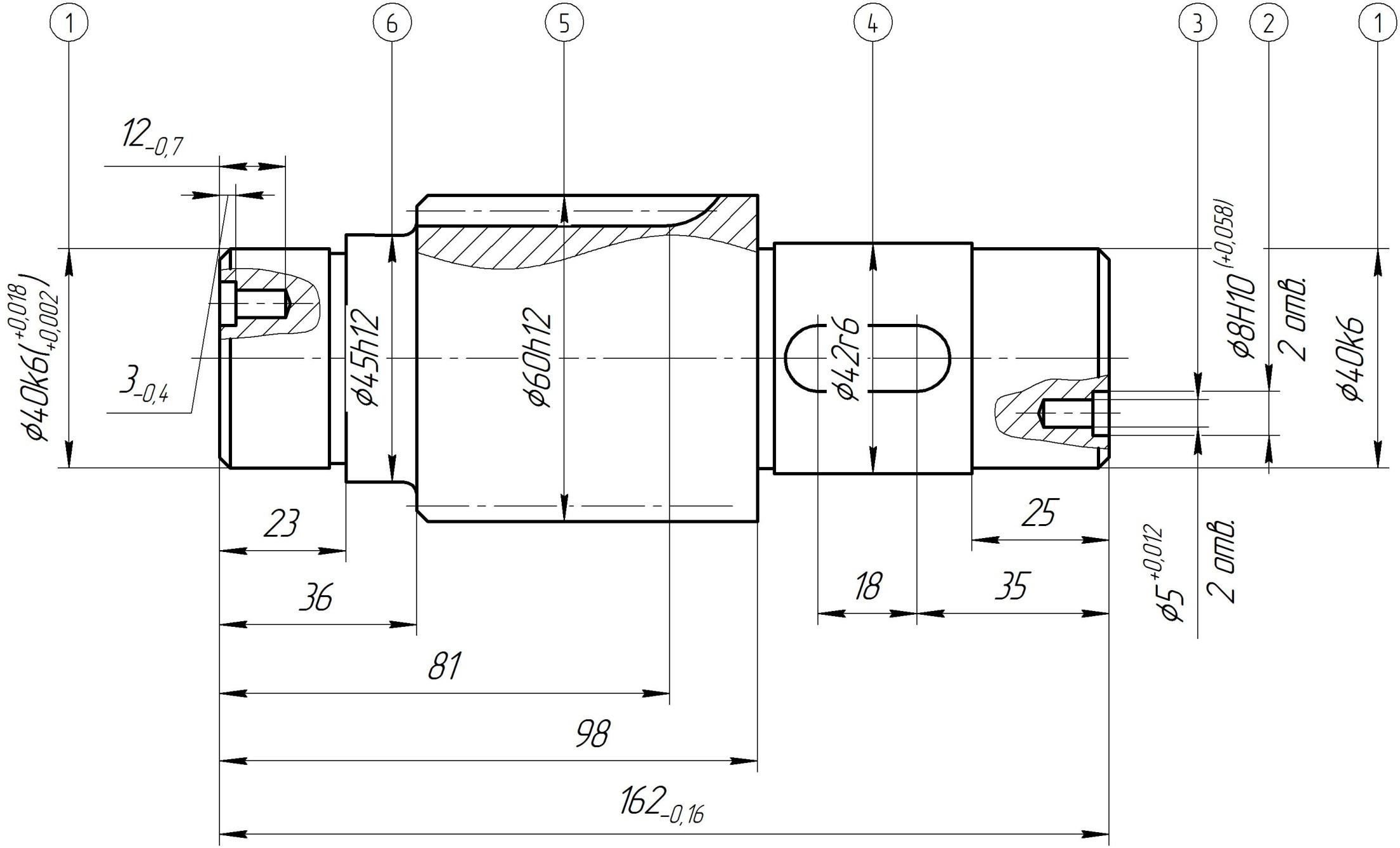

Анализ технологичности конструкции детали

Деталь вал-шестерня относится к классу тел вращения.

Деталь изготовлена из низколегированной среднеуглеродистой стали 40Х, химический состав которой:

- С – 0.4% ,

- Cr– 1% ,

- Fe– остальное .

Физико-механические свойства материала :

МПА ,

МПА ,

МПА ,

МПА ,

Ψ = 45% ,

Относительное удлинение – 10% ,

Хорошо обрабатывается резанием .

На чертеже представлены все виды, сечения и разрезы необходимые для выяснения конструкции детали. Деталь имеет простую форму, и не представляет технологических сложностей при её изготовлении.

Замена данной детали сборным узлом является не целесообразно.

При изготовлении детали возможно применение высокотехнологических методов обработки и стандартизированной технологической оснастки.

Максимально нагруженным элементом является зубчатый венец. Все поверхности детали доступны для измерения и обработки. На чертеже детали предоставлены требования к поверхностям.

При проектировании детали выдержаны все требования стандартов. Шероховатость всех поверхностей соответствует точности размеров.

Нетехнологичных элементов нет.

Обеспечены условия для врезания и выхода режущего инструмента и доступ ко всем элементам детали для обработки и размеров. Соответствие формы и размеров поверхностей стандартному инструменту выдерживается.

Допустимые пространственные отклонения не вызывают технологических трудностей при изготовлении детали. Данные отклонения могут быть выдержаны без усложнений технологического процесса. Заданные допуски и шероховатость не вызывают технологических трудностей и достигаются чистовым точением и шлифованием.

На чертеже указаны не все размеры: не указан размер длины шпоночного паза, радиус червячной фрезы.

Вывод: в целом, деталь технологична.

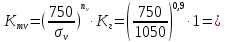

1.2 Определение типа или назначение типа производства

Тип производства определяется укрупненным методом по заданной производственной программе и массе обрабатываемых изделий согласно рекомендаций[2,с.123].

Табл 1.1 - Зависимость типа производства от объема выпуска (шт) и

массы детали

Масса

Тип производства

детали, кг

единич.

мелкосер.

среднесер.

крупносер.

масс.

< 1,0

< 10

10-2000

1500-100 000

75 000-200 000

200 000

1,0-2,5

< 10

10-1000

1000-50 000

50 000-100 000

100 000

2,5-5,0

< 10

10-500

500-35 000

35 000-75 000

75 000

5,0-10

< 10

10-300

300-25 000

25 000-50 000

50 000

> 10

< 10

10-200

200-10 000

10 000-25 000

25 000

Объем выпуска

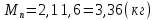

нашего вала Тшт=2000 шт. при массеm=2,1 кг для нашей детали

характерно среднесерийный тип

производства.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Выбор метода получения заготовки

Заготовкой, согласно ГОСТ 3.1109 – 82, называется предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь.

Для уменьшения себестоимости детали необходимо выбирать такой метод получения заготовки, при котором будет снят наименьший припуск. Учитывая, что деталь изготавливается из стали 40Х, метод получения заготовки может быть либо прокат, либо штамповка. Из этих двух методов выбираем метод получения заготовки – штамповка, так как она позволяет получить заготовку, приближенную к форме и размерам готовой детали.

Ориентировочная масса поковки

,

,

Где Мg– масса детали, Кр - коэффициент,

Определяем вид заготовки согласно ГОСТ 7505-89.

Группа стали – М2,

Класс точности – Т2,

Степень сложности – С4.

Исходный индекс – 11.

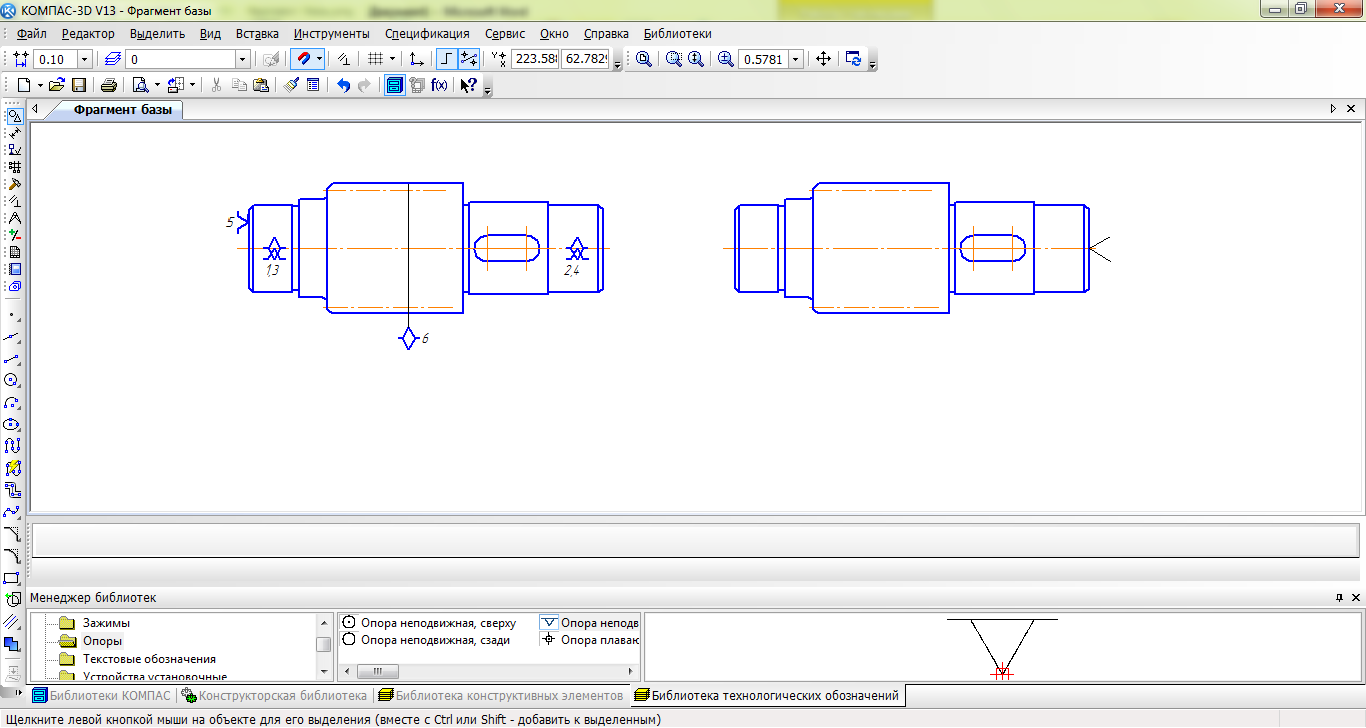

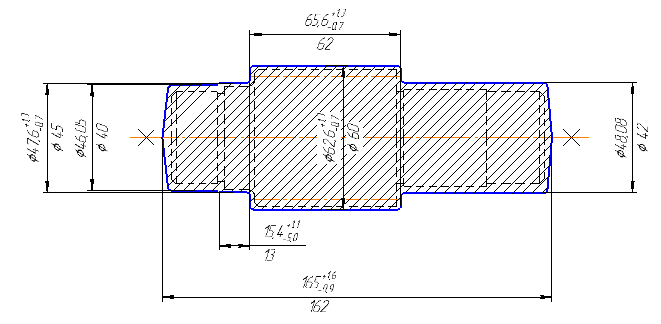

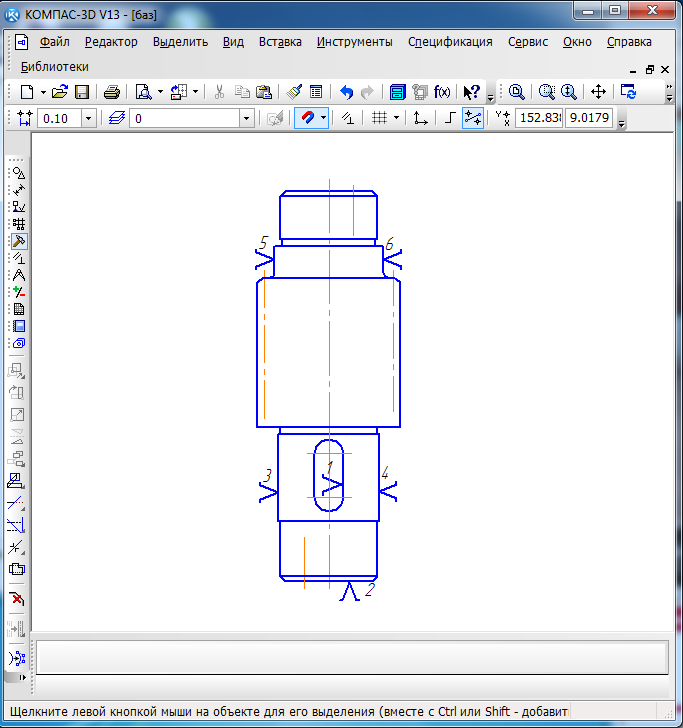

Штамповка в открытых штампах, плоскость разъема штампов – максимальный диаметр детали. Эскиз заготовки приведен на рис. 1.

Рисунок 1.1– Эскиз заготовки

Разработка технологического процесса механической

обработки

При проектировании маршрутного технологического процесса пронумеруем все поверхности на эскизе детали (рис. 1) и разработать маршруты обработки для каждой элементарной поверхности.

Таблица 1.1 – Технологические переходы обработки элементарных поверхностей

|

№ |

Точность поверхности |

Шероховатость поверхности поверхности |

Технологические переходы |

Точность выполнения перехода |

Шероховатость обработанной поверхности, мкм |

|

1 |

Ø40k6 |

1,25 |

Точение черновое Точение чистовое Шлифование черновое Шлифование чистовое |

h12 h10 h8 k6 |

6,3 3,2 1,6 1,25 |

|

2 |

Ø8H10 |

6,3 |

Цекование |

H10 |

6,3 |

|

3 |

Ø5H7 |

1,6 |

Сверление Зенкерование Развертывание |

H11 H9 H7 |

6,3 3,2 1,6 |

|

4 |

Ø42r6 |

0,63 |

Точение черновое Точение чистовое Шлифование черновое Шлифование чистовое |

h12 h10 h8 r6 |

6,3 3,2 1,6 0,63 |

|

5 |

Ø60h12 |

6,3 |

Точение черновое

|

h12

|

6,3

|

|

6 |

Ø45h12 |

6,3 |

Точение черновое

|

h12

|

6,3

|

Проектируем маршрутно технологический процесс обработки детали:

005 Заготовительная (штамповка).

010 Фрезерно-центровальная (фрезерно-центровальный станок, приспособление с призмами спец., фрезы торцевые 2шт., сверла центровочные 2шт., штангенциркуль, базы: ось, торец )

А. Установить и снять заготовку.

1. Фрезеровать торцы одновременно.

2. Сверлить центровые отверстия одновременно.

015 Токарная с ЧПУ (Токарный станок с ЧПУ, поводковый патрон, резец для контурного точения Т5К10, штангенциркуль, микрометр, базы: ось, торец )

А. Установить и снять заготовку.

1. Точить Ø40k6, Ø40k6/Ø42r6, Ø42r6, Ø60, Ø60/Ø42r6 с припуском под дальнейшую обработку по программе.

020 Токарная с ЧПУ (Токарный станок с ЧПУ, поводковый патрон, резец для контурного точения Т5К10, штангенциркуль, микрометр, базы: ось, торец )

А. Установить и снять заготовку.

1. Точить Ø40k6, Ø40k6/Ø45h12, Ø45h12, Ø60, Ø45h12/Ø60 с припуском под дальнейшую обработку по программе.

025 Токарная с ЧПУ (Токарный станок с ЧПУ, поводковый патрон, резец для контурного точения Т15К6, резец канавочный, штангенциркуль, микрометр, базы: ось, торец )

А. Установить и снять заготовку.

1. Точить фаску 1,5×45, Ø40k6, Ø40k6/Ø42r6, Ø42r6, Ø42r6/Ø60 с припуском под дальнейшую обработку по программе.

2. Точить канавку I.

030 Токарная с ЧПУ (Токарный станок с ЧПУ, поводковый патрон, резец для контурного точения Т15К6, резец канавочный, штангенциркуль, микрометр, базы: ось, торец )

А. Установить и снять заготовку.

1. Точить фаску 1,5×45Ø40k6, Ø40k6/Ø45h12, Ø45h12, Ø45h12/Ø60 с припуском под дальнейшую обработку по программе.

2. Точить канавку II.

035 Шпоночно-фрезерная(шпоночно-фрезерный станок, приспособление поворотное специальное, фреза шпоночная, базы : торец, диаметр)

А. Установить и снять заготовку .

1. Фрезеровать шпоночный паз 12Р9.

Б. Повернуть заготовку

2. Фрезеровать шпоночный паз 12Р9

040 Сверлильная с ЧПУ(станок сверлильный с ЧПУ, приспособление специальное, сверло Ø5мм, зенкер, развертка, цековка Ø8, базы: торец, диаметр)

А. Установить и снять заготовку .

1. Сверлить отверстие Ø5Н7.

2. Зенкеровать отверстие Ø5Н7

3. Развернуть отверстие Ø5Н7.

4. Цековать отверстие Ø8H10 .

Б. Перевернуть заготовку

5. Сверлить отверстие Ø5Н7.

6. Зенкеровать отверстие Ø5Н7

7. Развернуть отверстие Ø5Н7.

8. Цековать отверстие Ø8H10 .

045 Зубофрезерная (зубофрезерный станок, приспособление специальное, фреза червячная 2510-4071 ГОСТ 9324-80 , базы: торец, ось)

А. Установить и снять заготовку.

1. Фрезеровать зубчатый венец m=2,z=27 с делительным диаметром 55,45мм.

050 Термическая.

055 Слесарная

060 Круглошлифовальная с ЧПУ ( станок круглошлифовальный с ЧПУ, центр поводковый, круг абразивный , микрометр , базы : ось, торец)

Шлифовать Ø40k6 предварительно.

Шлифовать Ø40r6 предварительно.

Шлифовать Ø40k6 предварительно.

065 Круглошлифовальная с ЧПУ ( станок круглошлифовальный с ЧПУ , центр поводковый, круг абразивный , микрометр , базы : ось, торец)

Шлифовать Ø40k6 окончательно.

Шлифовать Ø40r6 окончательно.

Шлифовать Ø40k6 окончательно.

Рисунок 2.2 – Эскиз детали

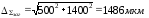

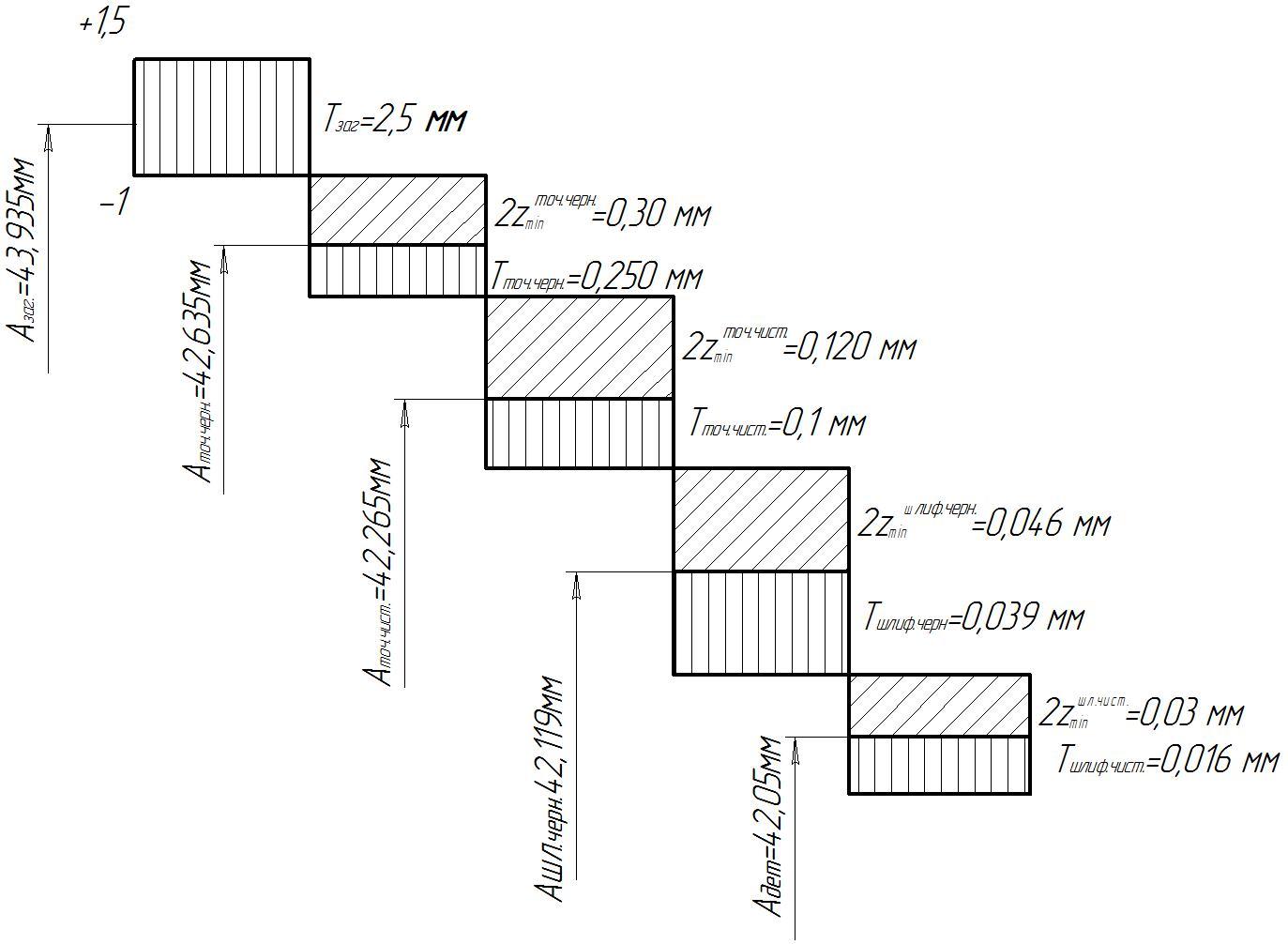

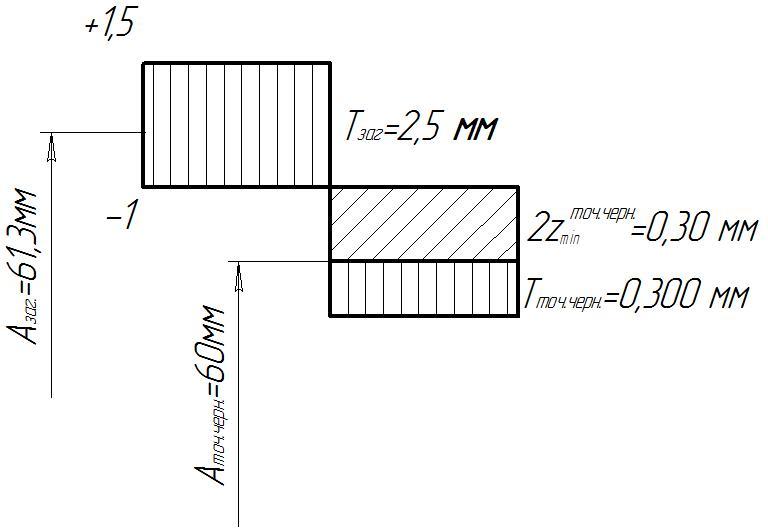

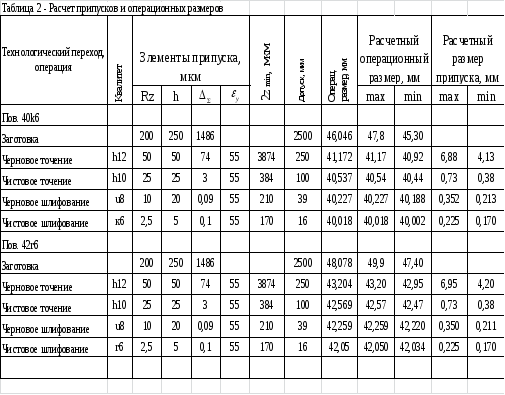

Определение припусков на механическую обработку

Припуски на механическую обработку можно рассчитать аналитическим или табличным методом. При выполнении этого этапа курсового проекта для двух поверхностей припуски и операционные размеры рассчитываются аналитическим методом.

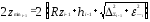

Например, при обработке поверхностей вращения минимальные припуски на механическую 2zmini-1обработку рассчитываются по формуле

где Rzi-1- высота микронеровностей поверхности на предыдущем переходе, мкм;hi-1- глубина дефектного слоя на предыдущем переходе, мкм;i-1- суммарная погрешность взаимного расположения поверхностей на предыдущем переходе, мкм;у- погрешность установки на выполняемом переходе, мкм.

Rzi-1иhi-1для поверхностей заготовки и после механической обработки определим по [4]. Данные заносятся в таблицу 2.

Суммарная погрешность взаимного расположения поверхностей заготовки загопределим по формуле

где кор- коробление штамповки табл.17 , стр186, /1/,кор=500 мкм;см- отклонение от концентричности табл.17, стр186, /1/,см=1400 мкм.

после механической обработки определяем с учетом коэффициента уточнения kупо формулеi=i-1 kуi. После чернового точенияkу= 0,05, чистовогоkу=0,04, чернового шлифованияkу= 0,03 ,чистовогоkу= 0,02 .

После чернового точения чер.точ.=1486 · 0,05= 74 мкм.

После чистового точения чист.точ.=74 · 0,04= 3 мкм.

После чернового шлифования чер.шл.=3 · 0,03=0,09 мкм.

После термообработки

то.=тоl,

где то- удельная кривизна после термообработки,то=0,08 мкм/мм.

то.= 0,0864 =5,12 мкм.

После чистового

шлифования чис.шл.=

5,120,02 = 0,1 мкм .

Рисунок 3 - Схема полей припусков и допусков

Операционные размеры рассчитанные при помощи схем допусков и припусков приведены в табл. 2. Округляем эти размеры в соответствии со значениями допусков.

2.4 Определение размеров заготовки

Припуски на механическую обработку на две поверхности определяются аналитическим методом. Для остальных поверхностей они определяются табличным методом.

Припуски на механическую обработку и допуски на линейные размеры на штампованные заготовки – по ГОСТ 7505-89. Численные значения допусков и припусков заносятся в таблицу. Пример показан в табл.3.

|

№пп |

Размер детали, мм |

Допуск, мм |

Припуск, мм |

Размер заготовки, мм |

|

1 |

60h12 |

2 |

2х1,3 |

62,6 |

|

2 |

45 h12 |

2 |

2х1,33 |

47,6 |

|

3 |

162-0,16 |

2,5 |

2×1,5 |

165 |

|

4 |

63h14 |

2 |

2×1,3 |

65,6 |

|

5 |

13h14 |

1,6 |

+1,3+1,2 |

15,5 |

Таблица 2.3 – Определение размеров заготовки.

Технических требования:

1. Твердость HB 240

2. Неуказанный формовочный уклон 7°, литейные радиусы R5

3. Группа стали М2, класс точности Т2, степень сложности С4, исходный индекс 11.

4. На не обработываемых поверхностях допускаются раковины до 3

и глубиной не более 0.5 мм

5. Смещение по линии разъема допускается 0.8

6. Материал - сталь 40Х.

Разработка схемы базирования детали является первым этапом обеспечения точности изготовления при проектировании технологического процесса

обработки. В дальнейшем, разработанная схема базирования должна реализоваться в приспособлении.

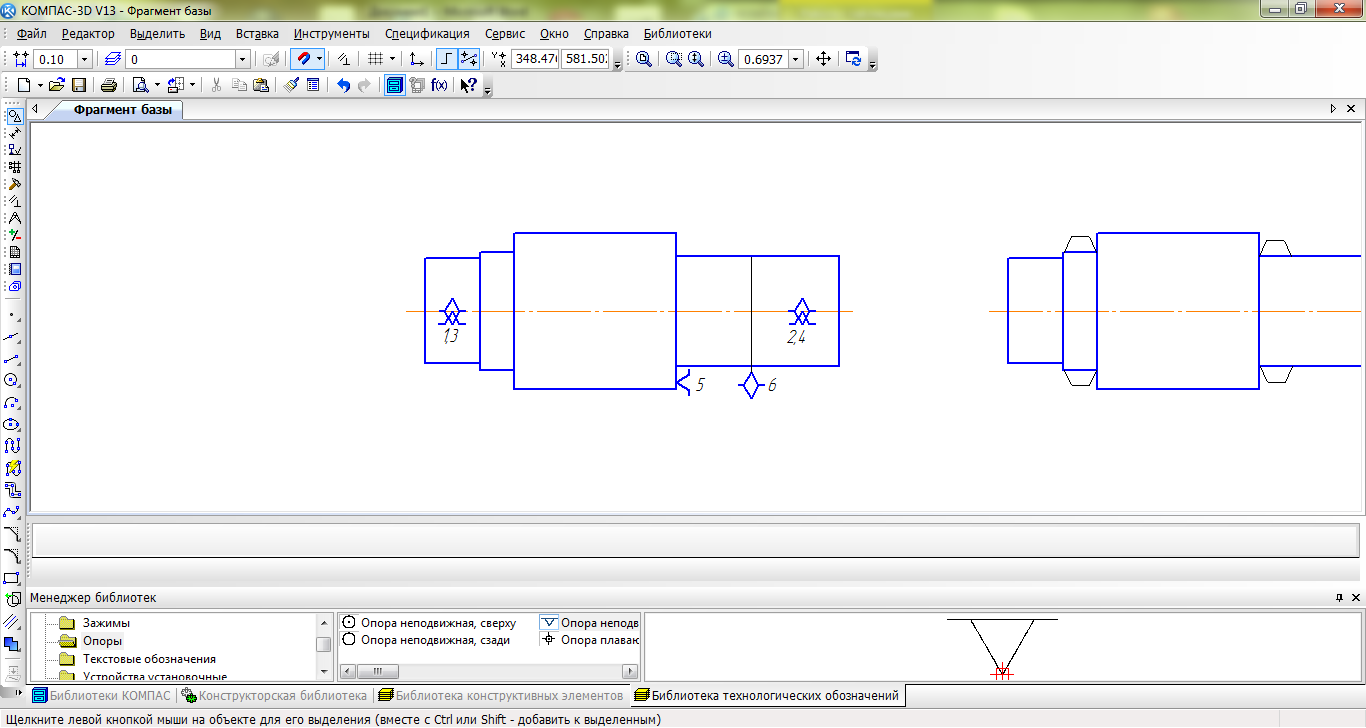

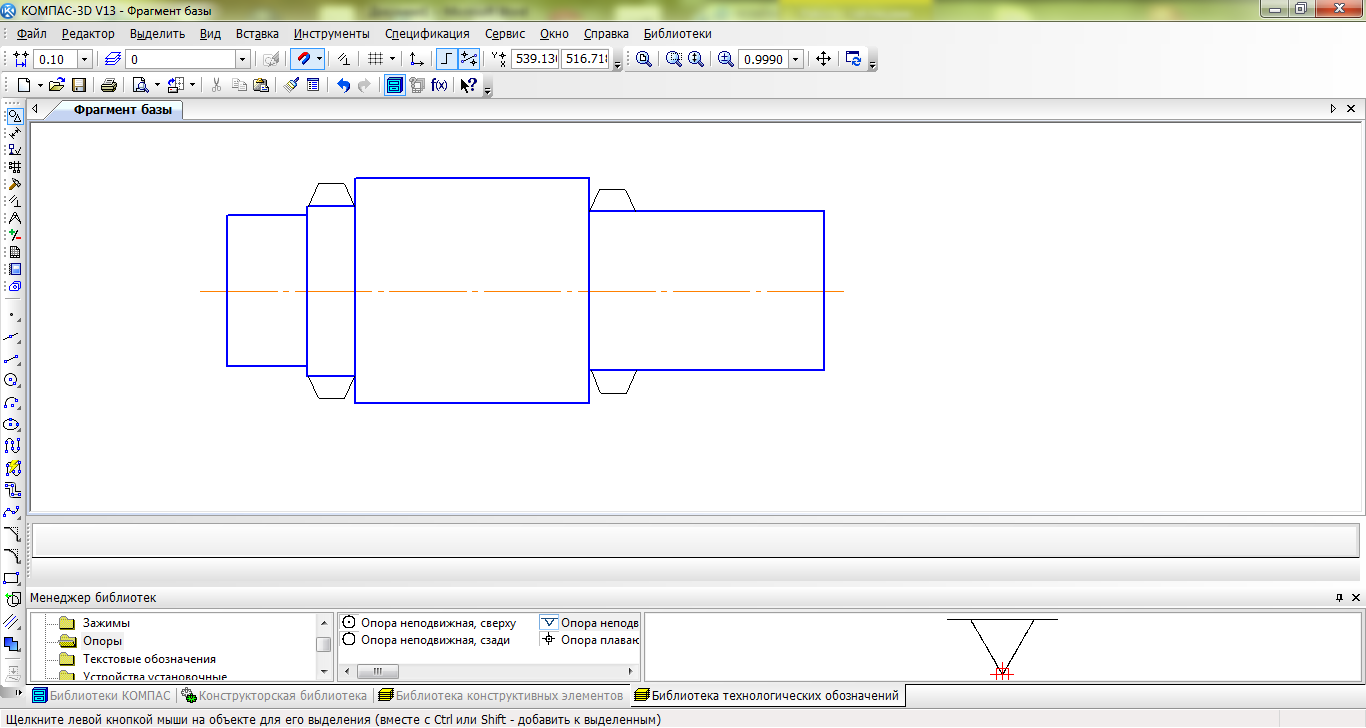

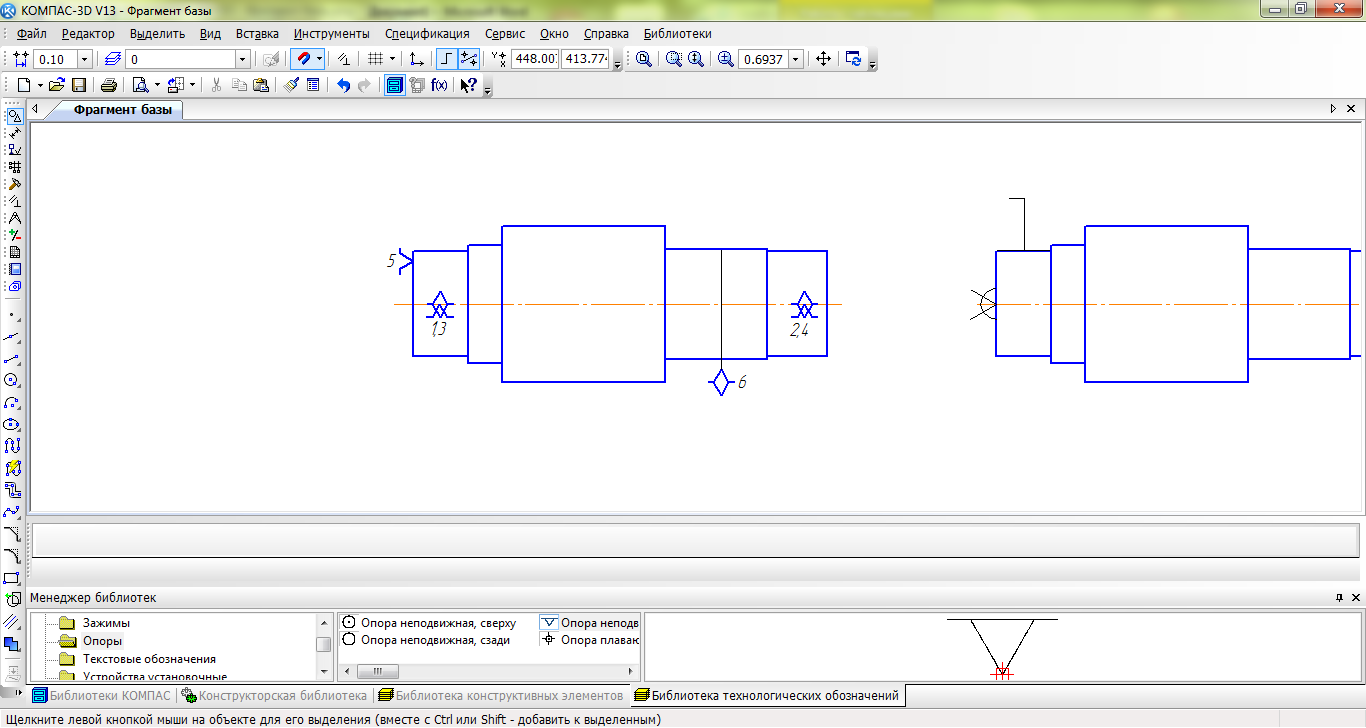

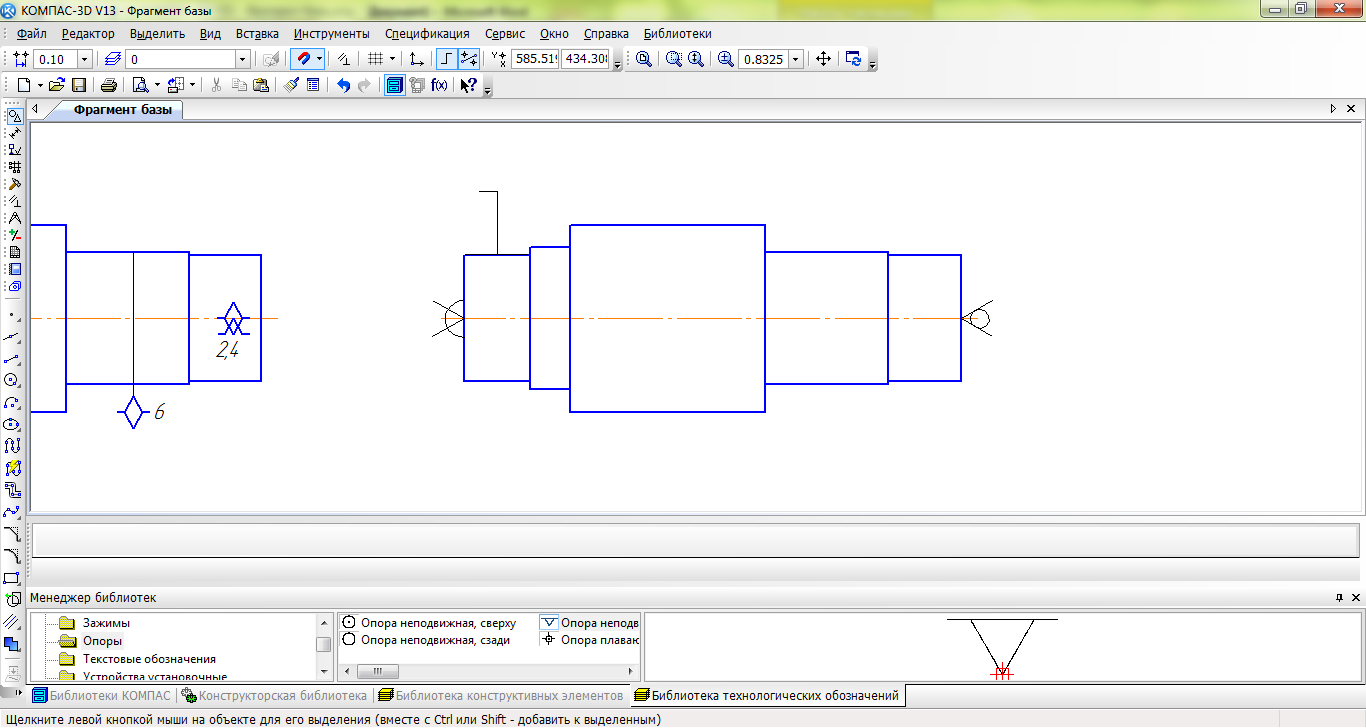

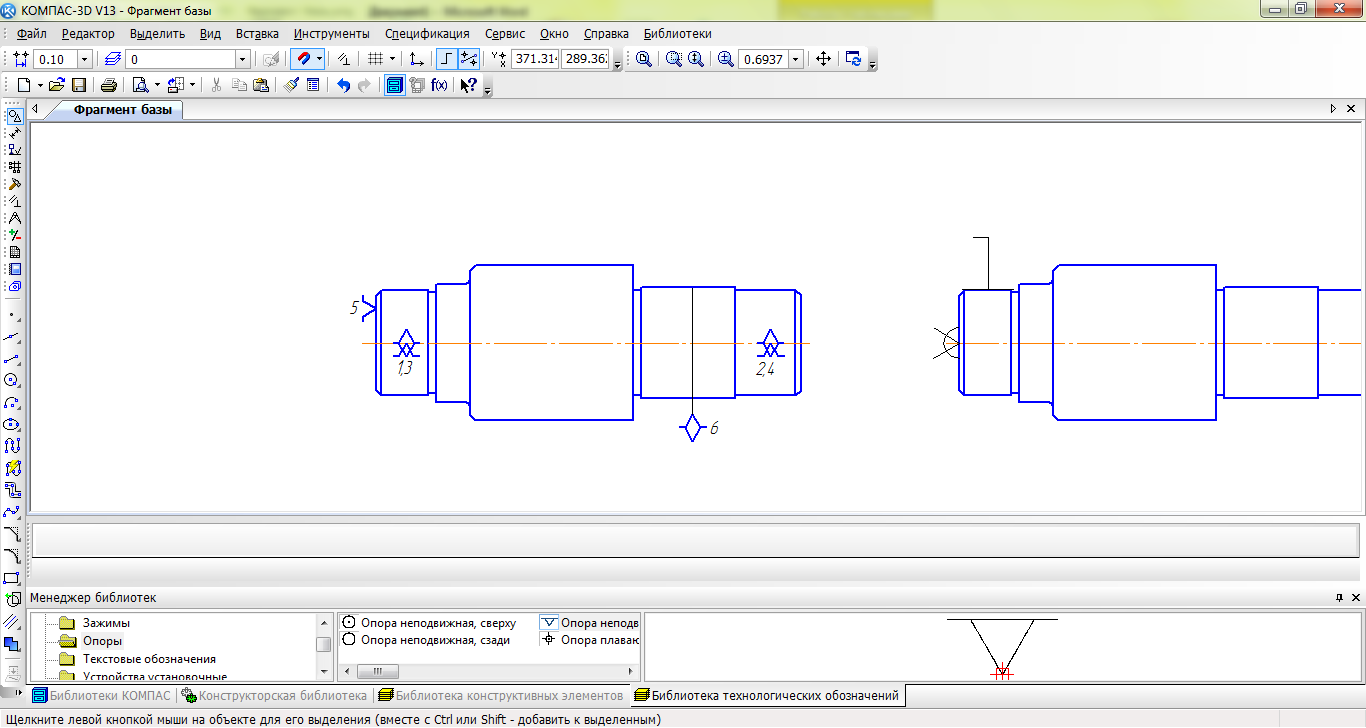

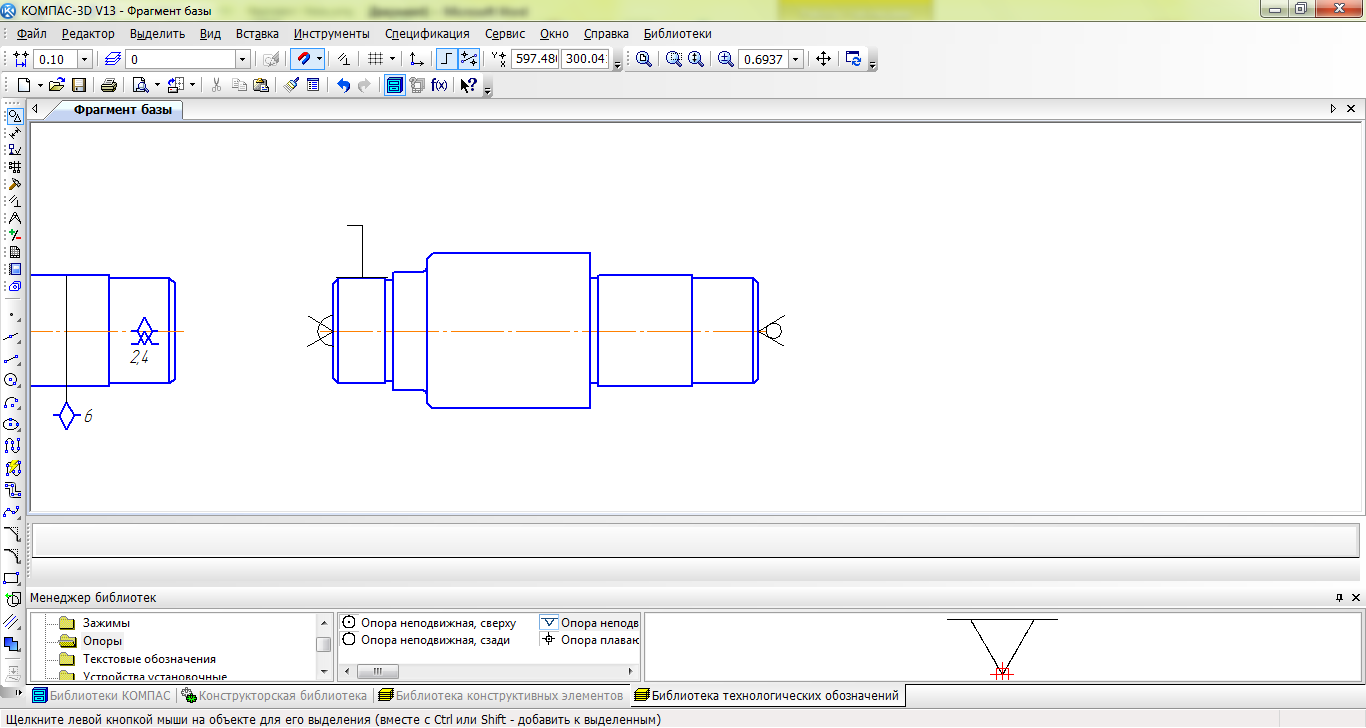

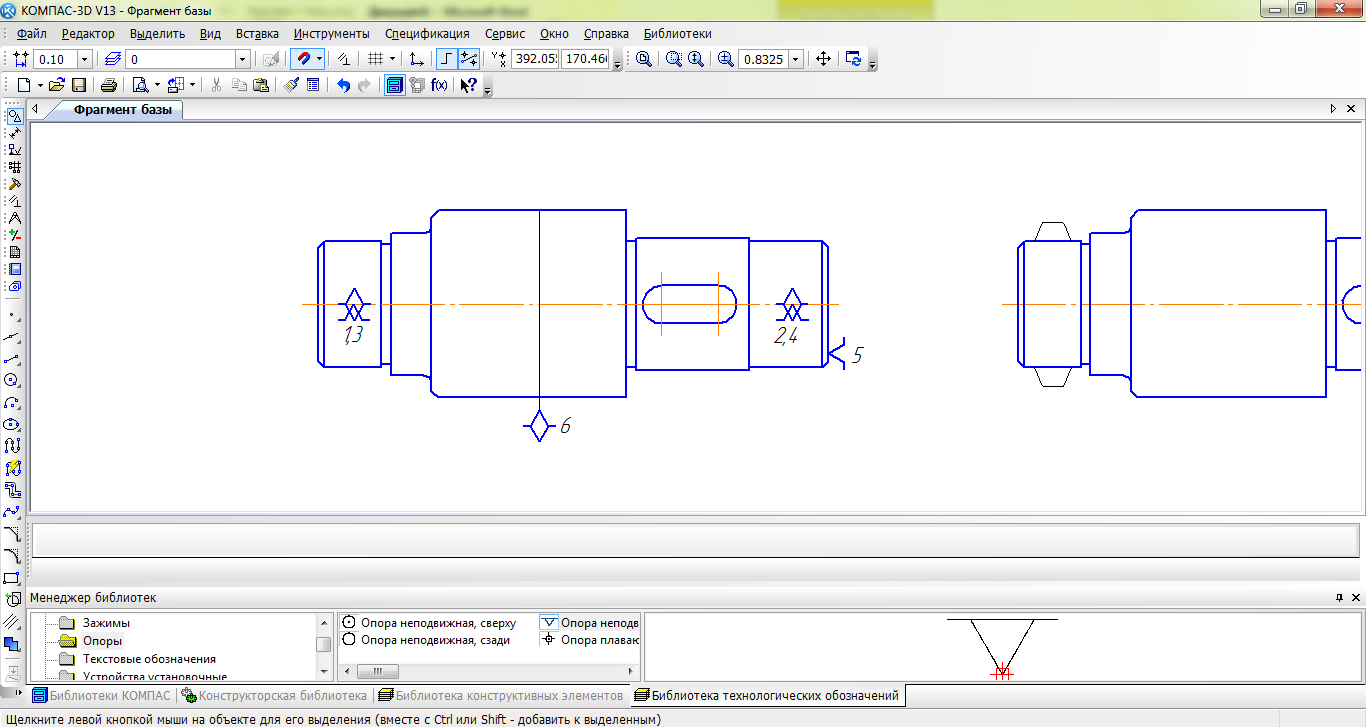

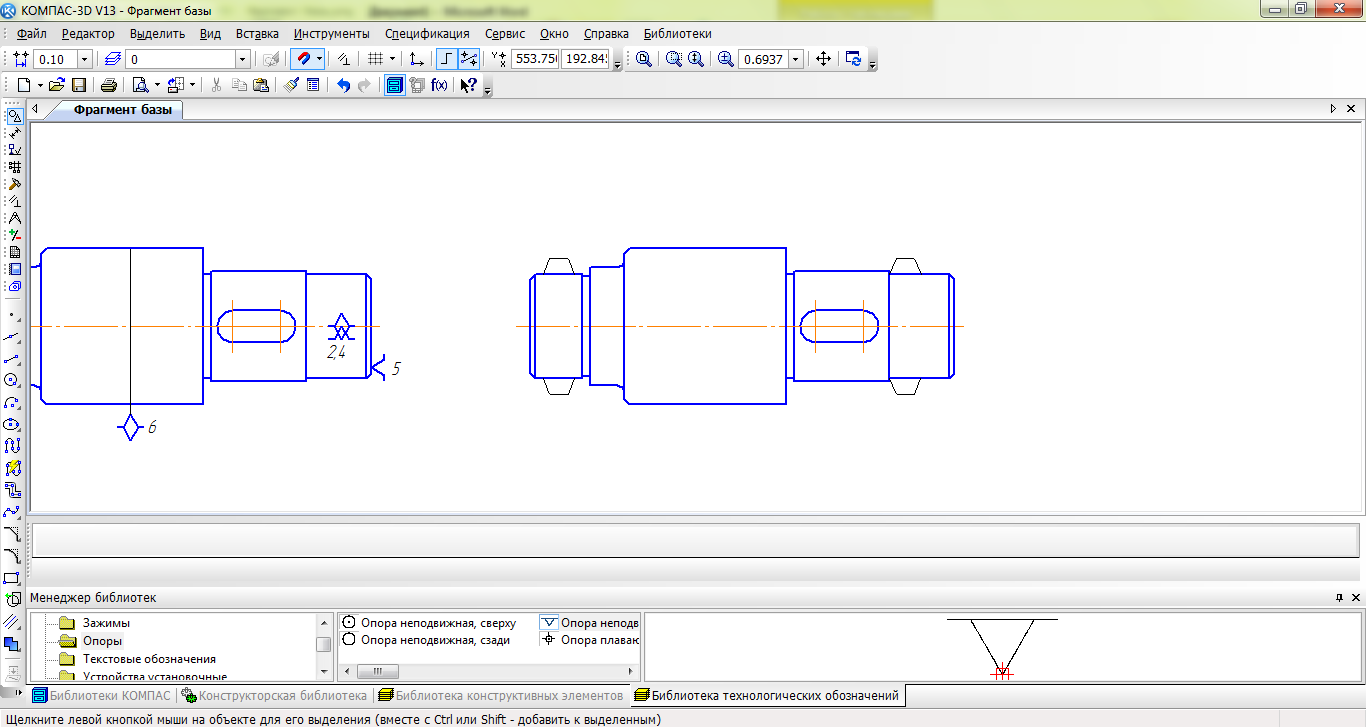

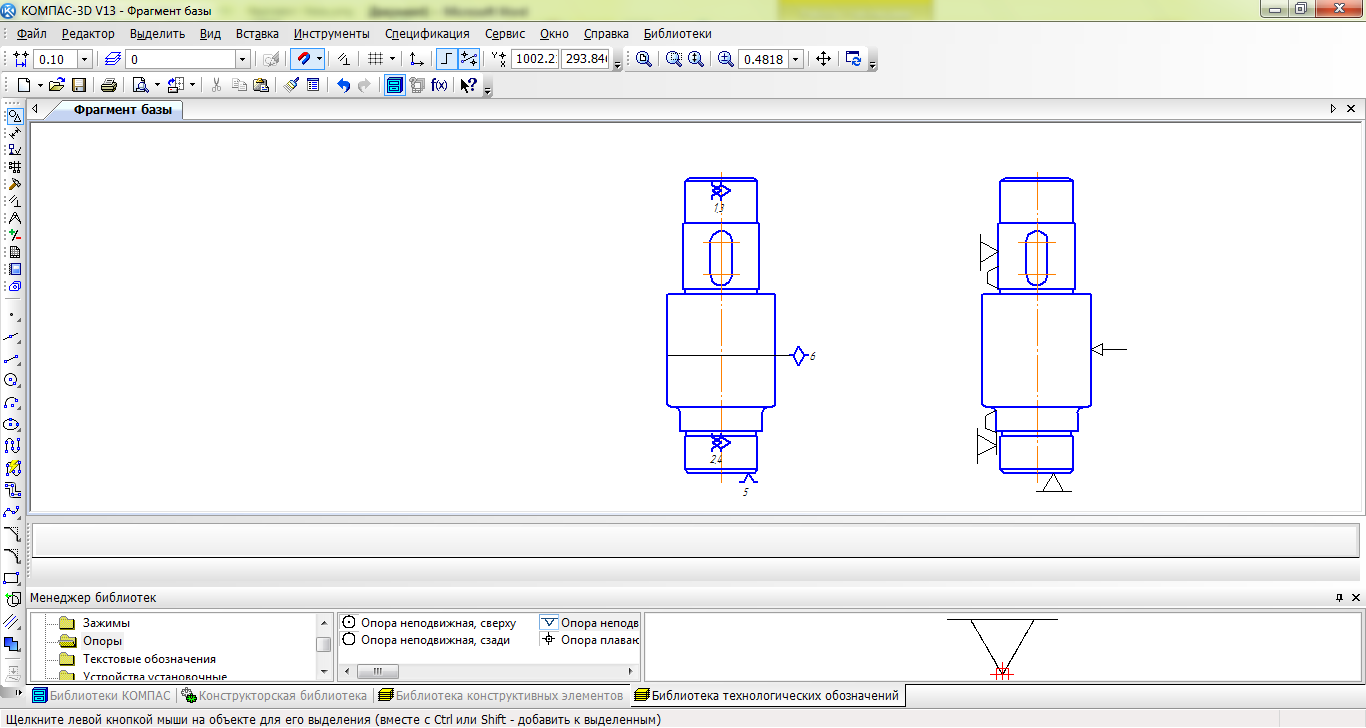

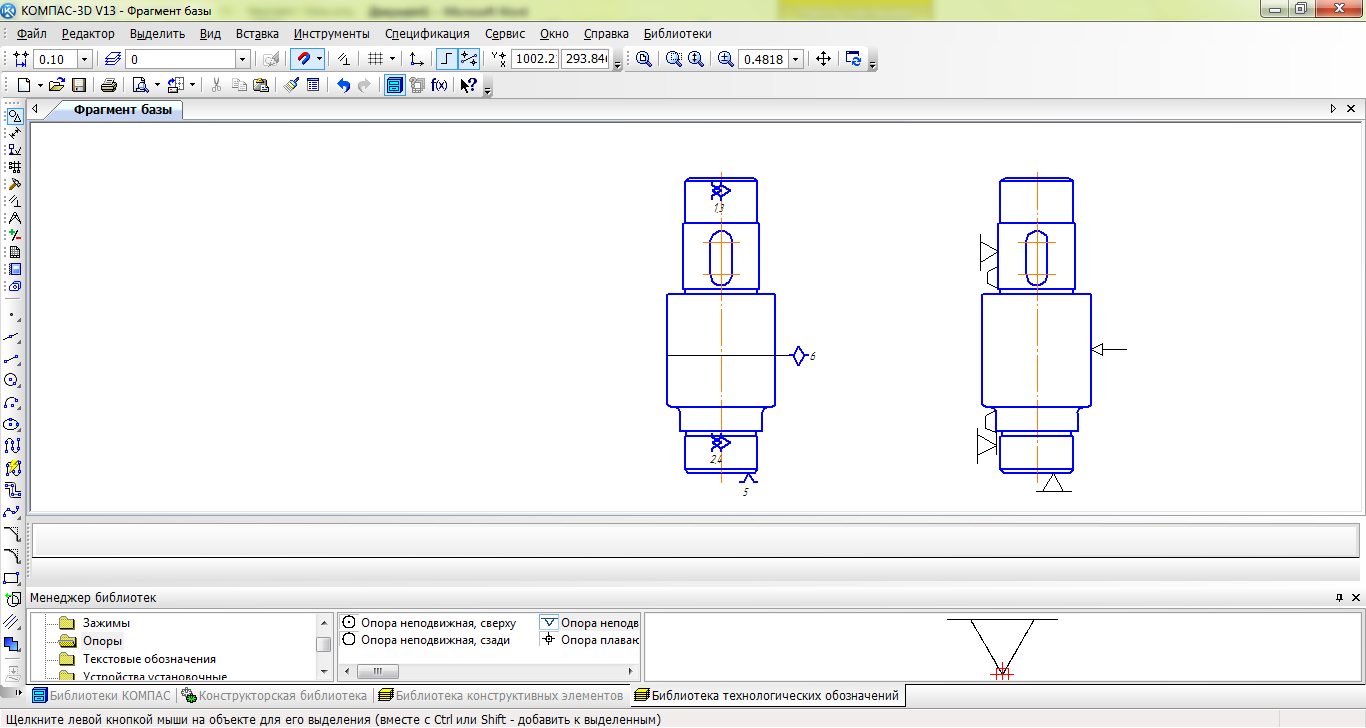

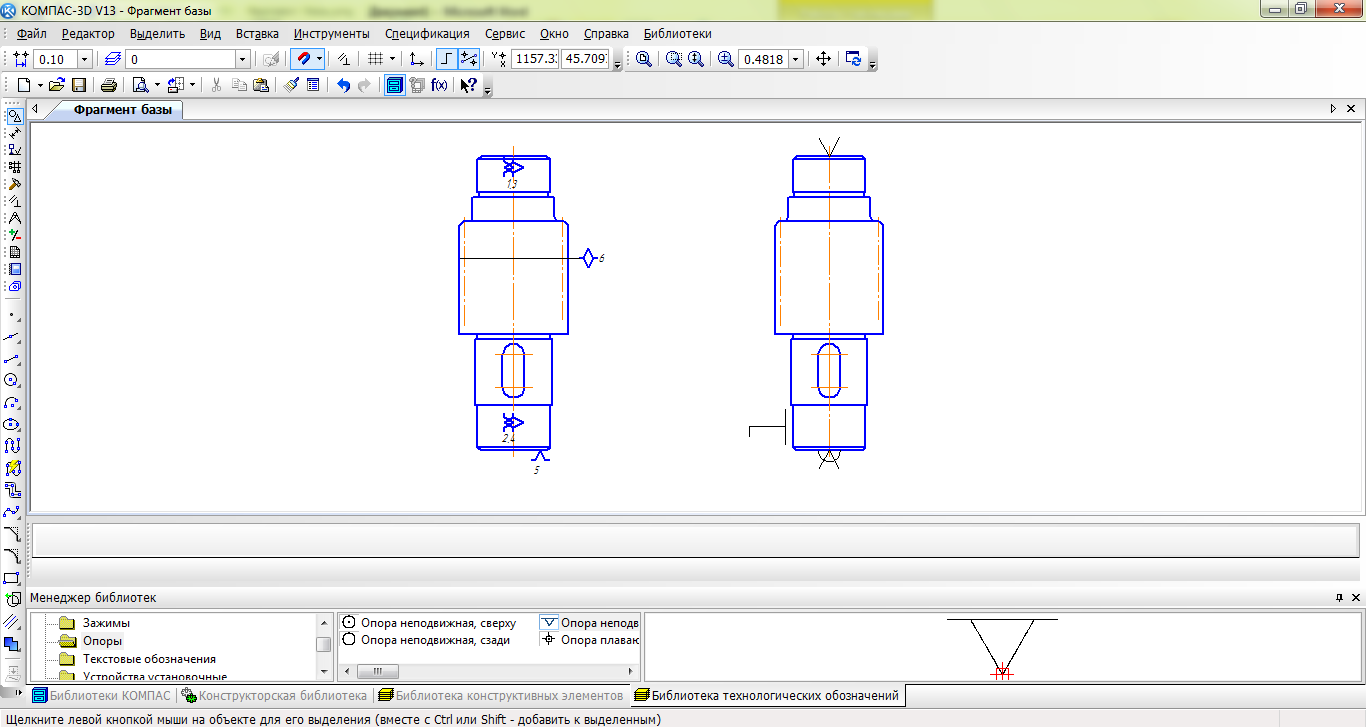

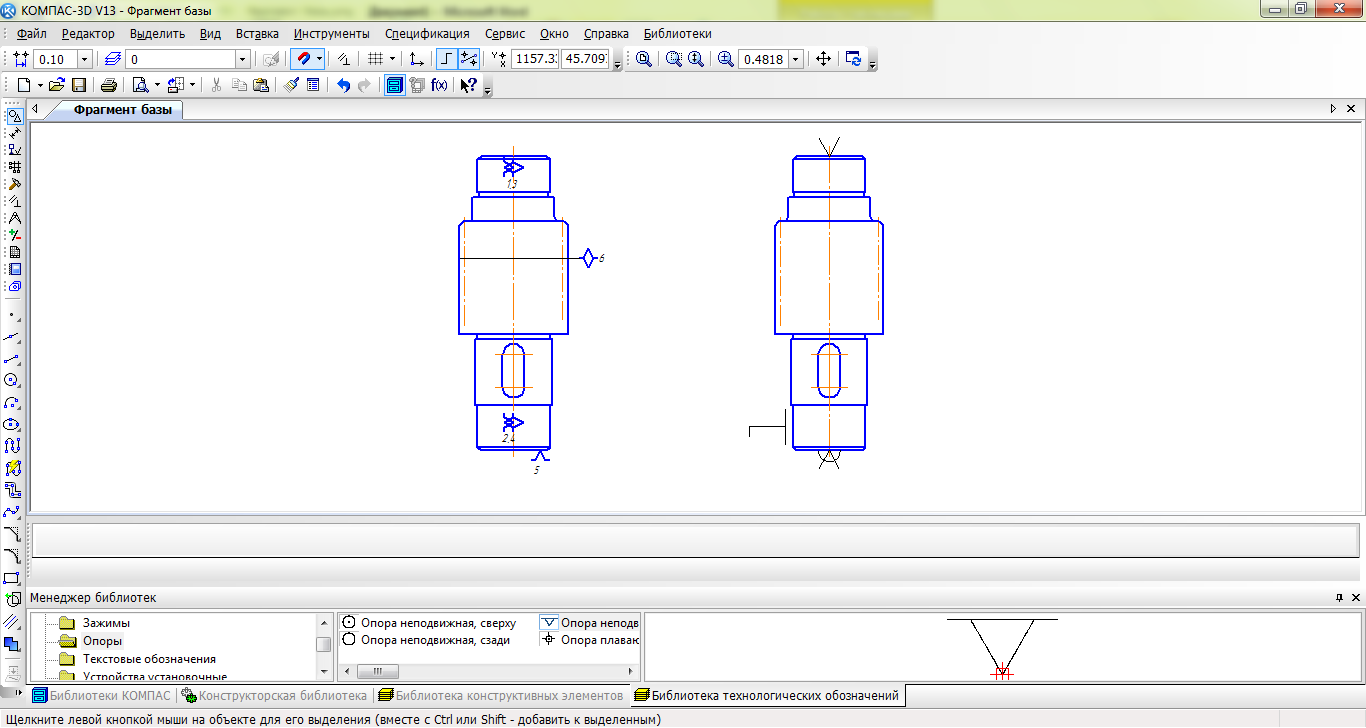

Таблица 2.4 – Схемы базирования и установки заготовки

|

№ опер., наименование |

Схема базирования |

Схема установки. |

|

1 |

2 |

3 |

|

010 Фрезерно-центровальная |

|

|

|

015 Токарная с ЧПУ |

|

|

|

020 Токарная с ЧПУ |

|

|

|

035 Шпоночно-фрезерная

|

|

|

|

040 Сверлильная с ЧПУ |

|

|

|

045 Зубофрезерная |

|

|

|

060,065 Круглошлифовальная с ЧПУ |

|

|

Обоснование и выбор технологического оборудования

Для фрезерно-центровальной операции выбираем станок фрезерно-центровальныйМР71Р.Размер стола длина- 2640 мм, ширина -1450 мм и высота -1720 мм. Наибольшая и наименьшая длина обрабатываемых заготовок деталей — 200-500 мм, при длине заготовки 256 мм.Диаметр обрабатываемой заготовки детали 25-125 мм, при диаметре обрабатываемой заготовки 75 мм.Выбранная модель станка обеспечивает заданную точность и качество обработанной поверхности.N=11кВт, жесткость и кинематическая схема станка обеспечивает высокопроизводительные оптимальные режимы резания. Производительность оборудования соответствует серийному типу производства.

Для токарной операции выбираем станок токарный с ЧПУ 16К20Ф3. Станок предназначен для токарной обработки наружных и внутренних поверхностей деталей со ступенчатым и криволинейным профилем в осевом сечении. Наибольший диаметр обработки надо станиной 220 мм, а над суппортом 400, диаметр заготовки 102 мм. Наибольший диаметр обрабатываемой заготовки 1000 мм, при длине заготовки 256. Наибольшее перемещение суппорта продольное 900 мм, поперечное 250 мм. Выбранная модель станка обеспечивает заданную точность и качество обработанной поверхности. Устройство ЧПУ станка обеспечивает движение формообразования, изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.Производительность оборудования соответствует серийному типу производства.

Для шпоночно-фрезерной операции выбираем шпоночно-фрезерный станок 6Р10. Размер стола 400х710, что обеспечивает расположение заготовки и приспособления, так как габаритами детали является Ø360 мм на данном оборудовании. Расстояние от торца шпинделя до плиты наибольшее 630 мм. Выбранная модель станка обеспечивает заданную точность и качество обработанной поверхности. N=4,5кВт, жесткость и кинематическая схема станка обеспечивает высокопроизводительные оптимальные режимы резания. Производительность оборудования соответствует серийному типу производства.

Для сверлильной с ЧПУ операции выбираем сверлильный станок с ЧПУ модели 2Р135Ф2. Размер стола 360х500, что обеспечивает расположение заготовки и приспособления, так как габаритами детали является Ø110 мм на данном оборудовании. Расстояние от торца шпинделя до плиты наибольшее 1000 мм, наименьшее 220 мм. Выбранная модель станка обеспечивает заданную точность и качество обработанной поверхности. N=1,5кВт, жесткость и кинематическая схема станка обеспечивает высокопроизводительные оптимальные режимы резания. Производительность оборудования соответствует серийному типу производства.

Для круглошлифовальной с ЧПУ операции выбираем круглошлифовальный с ЧПУ станок 3М151Ф1. Наибольший диаметр и длина устанавливаемой заготовки 280х700, при размере детали 102х356. Наибольший диаметр обрабатываемой поверхности 90, при диаметре обрабатываемой поверхности 75. Наибольшая длина шлифования 130 мм, при длине обработки 50 мм. Наибольшый размер шлифовального круга диаметр и длина 750х130.Выбранная модель станка обеспечивает заданную точность и качество обработанной поверхности.N=18,5кВт, жесткость и кинематическая схема станка обеспечивает высокопроизводительные оптимальные режимы резания. Производительность оборудования соответствует серийному типу производства.

Обоснование и выбор технологической оснастки

Выбор того или иного приспособления зачастую определяется серийностью производства.

Поэтому для токарной и шлифовальной обработки в условиях серийного производства выбираем – специализированные приспособления систем СНП, СРП, УНП и УСПП. А для сверлильной операции проектируем специальное приспособление.

Класс точности станочных приспособлений выбирается в зависимости от требуемой технологической точности заготовок по данной операции. Как правило, это согласуется с точностью используемых металлообрабатывающих станков.

Выбирая режущие инструменты, ориентируюсь на ГОСТы и заводские нормали.

При выборе предпочтение необходимо отдавать инструменту с неперетачиваемыми многогранными пластинами.

Выбирая измерительные инструменты, надо учитывать в первую очередь соответствие точности инструмента заданному допуску на изготовление и затраты времени, требуемые для измерения.

При небольшом объеме выпуска главным средством измерения служат универсальные инструменты: штангенциркули, микрометры, универсальные индикаторные приборы (скобы, нутромеры, глубиномеры и т.п.).

При повышении объема выпуска все в большей мере начинает оправдываться использование специальных средств: предельных калибров, специальных индикаторных приборов и контрольно-измерительных приспособлений.

|

№пп |

Операция |

Приспособления для крепления заготовки и инструмента |

Режущий инструмент |

Средства измерения |

|

1 |

2 |

3 |

4 |

5 |

|

010 |

Фрезерно-центровальная |

Приспособление при станке |

Фреза 2214-0005 Т5К10 ГОСТ 24359-80 Фреза 2214-0006 Т5К10 ГОСТ 24359-80 Сверло 2317-0112 ГОСТ 14952-75 |

Штангенциркуль ШЦЦ-II-500-0,01 ГОСТ 166-89 |

|

015-030 |

Токарная с ЧПУ |

Центр А-1-4-Н ГОСТ 8742-75 Патрон 7160-0011 МН 4051-62 Центр специальный плавающий |

Резец 2101-0601 Т5К10 ГОСТ 20872-80 Резец 2101-0601 Т15К6 ГОСТ 28978-91 Резец 2101-0601 ГОСТ 18870-73

|

Штангенциркуль ШЦ-I-300-0,05 ГОСТ 166-89 |

|

035 |

Шпоночно-фрезерная |

Приспособление поворотное специальное |

Фреза 2234-0367 ГОСТ 9140-78 |

Калибр 8113-0414 ГОСТ 24109-80

|

|

040 |

Сверлильная с ЧПУ |

Приспособление специальное Оправка 6039-0002 ГОСТ 2682-71 Патрон 6-1а |

Сверло 2300-5473 ГОСТ 4010-77 Зенкер 2323-0501 ГОСТ 12489-71 Развертка 2360-0122 ГОСТ 7722-77 Цековка 2380-3118 ГОСТ 15599-70 |

Калибр-пробка ГОСТ 14810-69 |

|

045 |

Зубофрезерная |

Центр А-1-4-Н ГОСТ 8742-75 Хомутик 7107-0048 ГОСТ 2578-70

|

Фреза 2510-4071 ГОСТ 9324-80 |

Нормалемер ГОСТ 7760-81 |

|

060,065 |

Круглошлифо-вальная с ЧПУ |

Патрон ГОСТ 2571-71 Центр А1-1-4-Н ГОСТ 13214-79 |

Круг 1 500×63×305 25А 20П СМ1 К5 30м/с 1кл Круг 1 500×63×305 25А 20П СМ1 К5 35м/с 1кл

|

Калибр-скоба 8113-0414 ГОСТ 18365-73 Калибр-скоба 3113-0416 ГОСТ 18365-73 |

Таблица 2.5 – Технологическое оборудование и оснастка

2.5 Проектирование операционного технологического

процесса обработки детали

Сверлильная с ЧПУ

D=5мм, l=12мм

Расчет режимов резания для сверления

Глубина резания t= 0.5D= 0.55=2,5мм

Подача 0,20– 0,25мм/об, принимаемS=0.23мм/об

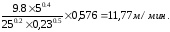

Скорость резания:

,

,

где коэффициенты CV и показатели степениq,m,y, принимаются по [1], тогда:

CV=9,8,q=0.4,m=0.2,y=0.5,

Т – период стойкости инструмента принимаются по [1], Т=25мин.

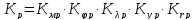

kv– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания :

kv=kмv∙kпv∙kиv,

где kмv– коэффициент , учитывающий качество обрабатываемого материала [ 1 ] :

где kr=0,85 ,nv=1,35 – постоянные коэффициенты [ 1] ,

σВ=1000МПа .

Тогда:

kпv=1,0 – коэффициент , учитывающий качество обрабатываемого материала [1 ] ,

kиv=1,0 – коэффициент , учитывающий материал инструмента [ 1 ] .

V=

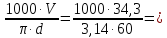

Частота вращения шпинделя станка nопределяется по формуле:

n=

Принимаем частоту вращения nпасп=750об/мин.

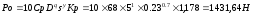

Для данного перехода рассчитаем осевую силу и крутящий момент.

Осевая сила

Крутящий момент

Полезная мощность резания

Nэ= =

= =0.28кВт

=0.28кВт

Сравним полученную мощность с паспортной мощностью станка.

Для сверлильного станка с ЧПУ модели 2Р135Ф2 мощность главного электродвигателя N=4кВт

Аналогично рассчитываем остальные переходы, получаем:

Зенкерование:

t= 0.75 мм;

s= 0.55 мм/об;

v= 7,2 м/мин;

n= 450 об/мин

Развертывание

t= 0.125 мм;

s= 0.8 мм/об;

v= 7,20 м/мин;

n= 450об/мин

Цикование

t= 1,5 мм;

s= 0.23 мм/об;

v= 12 м/мин;

n= 600 об/мин

Рисунок 2 – теоретическая схема базирования заготовки.

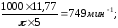

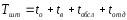

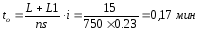

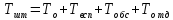

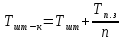

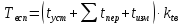

Нормирование операции сводится к определению штучно - калькуляционного времени, которое равно:

В данной формуле штучное время равно:

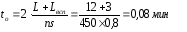

Основное время при сверлении рассчитывается следующим образом:

где L- длина обрабатываемого отверстия,L=12 мм

L1 – величина врезания,L1= мм

n- число оборотов шпинделя,n=750 об/мин

s- подача, s=0.23 мм/об

i- число проходов, i=1

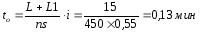

Основное время при зенкеровании рассчитывается следующим образом:

где L- длина обрабатываемого отверстия,L=12 мм

n- число оборотов шпинделя,n=450 об/мин

s- подача, s=0.55 мм/об

i- число проходов, i=1

Основное время при развертывании рассчитывается следующим образом:

где L- глубина развертывания,L=12 мм

Lвсп– длина вспомогательного хода развертки,Lвсп=3мм

n- число оборотов шпинделя,n=450 об/мин

Основное время при циковании рассчитывается следующим образом:

где L- длина обрабатываемого отверстия,L=12 мм

n- число оборотов шпинделя,n=600 об/мин

s- подача, s=0.23 мм/об

i- число проходов, i=

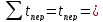

Аналогично рассчитываем остальные переходы

Таким образом получаем, что основное время на обработку всех поверхностей, равно tо= 0,17+0.13+0.08+0,03= 0.46 мин.

Вспомогательное время на операцию равно

tвсп= tуст+ tпер+tизм

где tпер- вспомогательное время связанное с переходом, tпер=0.06 мин

tпер общ=0.06+0.04+0.08=0.18мин

tизм- вспомогательное время на контрольные измерения, tизм=0.22 мин

tуст1- вспомогательное время на установку и снятие детали tуст1=0.2 мин

tуст2- вспомогательное время на установку и снятие инструмента

tуст2=30.07=0.21 мин

tуст общ= tуст2+ tуст1=0.21+0.2=0.41 мин

tвсп=0.18+0.22+0.41=0.81 мин

Топ= tвсп+tо=0.53+0.81=1.34 мин

Определение времени на обслуживание рабочего места, отдых и личные надобности.

Время на обслуживание рабочего места определяем по карте 30 [7], для станков І группы с наибольшим диаметром просверливаемого отверстия до 12 мм, оно составляет 3.5%

Определение нормы штучного времени

Тшт=( tвсп+tо) =1.34

=1.34 =1.45мин

=1.45мин

Подготовительно - заключительное время состоит из времени на установка и крепление приспособления на столе станка, настройки станка на размер, получение и сдача инструмента и приспособления. Получаем, что Тп.з= 18мин.

Штучно - калькуляционное время равно

Тшт-к= Тшт+ =1.45+

=1.45+ =1,96

мин.

=1,96

мин.

где N – количество деталей в партии запуска

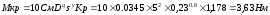

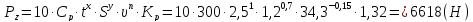

Расчет режимов резания и нормирование технологического процесса для точения

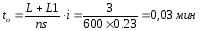

Глубина резания tравна 2,5 мм. Длина обрабатываемой поверхности 139 мм, при диаметре 60 мм. Параметр шероховатости обработанной поверхностиRа12,5. Стойкость резца принимаемТ= 45 мин. Подачи шпинделяSo= 1,2 мм/об.

Скорость резания

V= 34,3 (м/мин)

34,3 (м/мин)

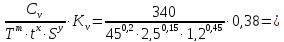

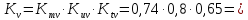

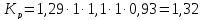

Определяем по таблице Сv = 340,x=0,15,y=0,45,m=0,2,

0,38

0,38

где, Kuv=1, Ktv=0,65,

0,74

0,74

где, σv = 1050 МПа, Kг = 1, nv = 0,9

Частота вращения шпинделя

n= 107

(об/мин)

107

(об/мин)

Определяем составляющие сил резания:

Определяем по

таблице Ср = 300,x=1,y=0,7,n= 0,15.

0,15.

Где, ,

, ,

, ,

, .

.

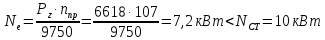

Мощность резания:

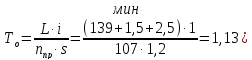

Расчёт основного времени для первого перехода:

),

),

где L –длина рабочего хода инструмента, мм;

i – количество проходов;

Длина рабочего хода, мм, равна L=l+l1+l2,

где l– длина обрабатываемой поверхности, мм;

l1иl2– величины врезания и перебега инструмента, мм.

Техническая норма времени определяется штучным Tшти штучно-калькуляционное время:

где

- основное время;

- основное время; – вспомогательное время;

– вспомогательное время; – время на организационное и техническое

обслуживание рабочего места;

– время на организационное и техническое

обслуживание рабочего места; – время перерывов на отдых и естественные

надобности;

– время перерывов на отдых и естественные

надобности; – подготовительно-заключительное

время;

– подготовительно-заключительное

время; – количество деталей в партии запустка.

– количество деталей в партии запустка.

(мин);

(мин);

Вспомогательное время на установку и снятие детали:

- установить деталь и снять вручную (весом 20 кг в самоцентрирующем патроне с пневматическим зажимом)

tуст1= 0,17 мин;

- очистка приспособления от стружки (размер очищаемой поверхности 300×400 мм, очистка щеткой)

tуст2= 0,08 мин;

tуст=tуст1+tуст2= 0,17 + 0,08 = 0,25 (мин).

Вспомогательное время, связанное с переходом (группа станков II, т.к. наибольший диаметр обработки102 мм):

- Для измеряемого диаметра – до 150 мм

tпер= 0,12(мин);

0,12(мин);

0,12(мин);

Вспомогательное время на контрольные измерения:

tизм=0,15(мин)

(Для измерения штангенциркулем с точностью измерения 0,01 мм, измеряемого размера до 250мм и длиной измеряемой поверхности до200мм).

Поправочный коэффициент на вспомогательное время в зависимости

от характера серийности работ:

кtв= 1.

(обработка деталей на средних станках. продолжительность обработки

партии деталей 1-2 рабочие смены)

(мин).

(мин).

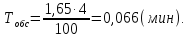

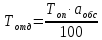

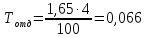

Время на обслуживание рабочего места:

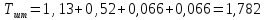

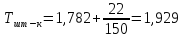

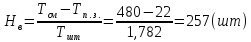

Топ=То+Тв=1,13+0,52= 1,65(мин);

аобс= 4%;

Время перерывов на отдых и личные надобности:

аобс= 4%;

(мин).

(мин).

(мин).

(мин).

Определяем подготовительно-заключительное время:

А. На наладку станка, инструмента и приспособлений – 16мин

(Для обработки в универсальном приспособлении и количестве режущих инструментов в наладке до 2, наибольшего диаметра изделия, устанавливаемого над станиной 400 мм, II группа станков);

Б. На дополнительные приемы – нет;

В. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки – 5...7 мин

Тп.з. = 16+ 6 =22(мин).

Рассчитываем штучно-калькуляционное время

(мин).

(мин).

Определяем норму выработки (при 8-часовом рабочем дне)

Тп.з. = 15 + 7 = 22 (мин).