- •Министерство образования и науки,

- •1 Теплообменные аппараты

- •1.1 Выбор теплообменного аппарата по назначению

- •1.2 Выбор теплоносителя

- •1.3 Выбор теплообменников по способу передачи тепла.

- •1.4 Поверхностные рекуперативные теплообменники

- •1.4.2 Трубчатые теплообменники.

- •1.4.3 Спиральные теплообменники

- •1.4.4 Пластинчатые теплообменники

- •1.5. Регенеративные теплообменники (регенераторы)

- •1.6. Смесительные теплообменники

- •1.6.1. Аппараты распыливающего типа

- •1.6.2. Полочные аппараты

- •1.7. Расчет теплообменных аппаратов

- •2. Выпарные аппараты

- •2.1. Выбор условий проведения процесса выпаривания

- •2.2. Выбор выпарного аппарата

- •2.3. Расчет выпарных аппаратов

- •Касаткин а.Г. Основные процессы и аппараты химической технологи. – м.: ооо тид "Альянс", 2004. – 753 с.

- •Коваленко і.В. Малиновський в.В. Розрахунки основних процесів, машин та апаратів хімічних виробництв. – к.: «Норіта Плюс», 2007. – 114 с.

- •Косинцев в.И. Основы проектирования химических производств — м.: икц «Академкнига», 2005. - 332 с.

- •Оглавление

1.4.2 Трубчатые теплообменники.

Это наиболее распространенная группа поверхностных теплообменников. В нее входят: двухтрубные, кожухотрубчатые и змеевиковые (оросительные и с погружным змеевиком).

Двухтрубные аппараты, или аппараты типа «труба в трубе» очень просты по устройству. Они представляют собой (рис.2) несколько расположенных друг над другом элементов, каждый из которых состоит из двух труб: наружной большего диаметра и концентрически расположенной в ней внутренней трубы. Соединены элементы между собой последовательно при помощи съемных соединительных колен (калачей).

Благодаря небольшому поперечному сечению в этих аппаратах можно создать большие скорости теплоносителей, как по трубному, так и по кольцевому сечению, даже при небольших расходах теплоносителей,

При значительных расходах теплоносителей устанавливается несколько параллельных секций двухтрубных аппаратов, работающих от общего коллектора.

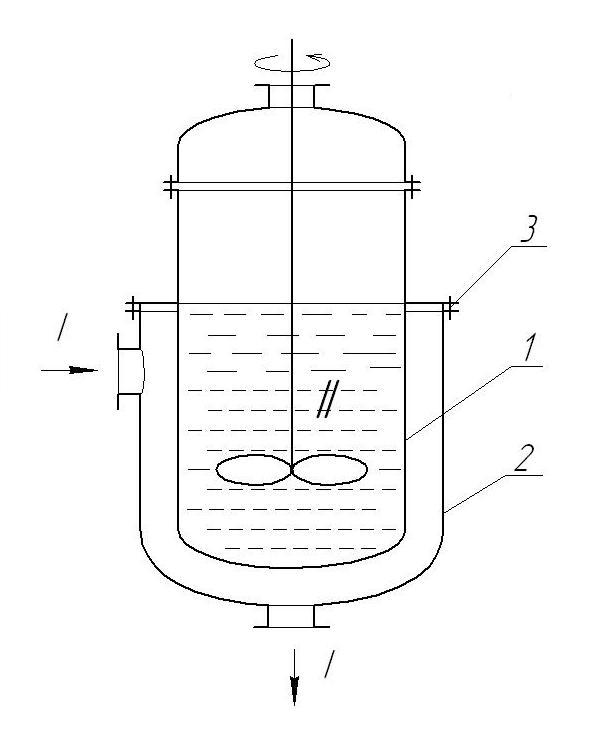

Рисунок 1. Аппарат с рубашкой:

1 – корпус;

2 – рубашка;

3 – фланцевое соединение;

I, II – теплоносители.

Преимущества двухтрубных аппаратов:

1) простота изготовления;

2) надежная работа при малых расходах теплоносителей.

Недостатки:

1) малая поверхность теплопередачи (поверхность внутренней трубы) в единице объема и, следовательно, громоздкость аппарата;

2) трудность очистки кольцевого пространства;

3) значительно большая, чем поверхность теплопередачи, поверхность теплопотерь в окружающую среду, в связи с чем их выгоднее использовать в качестве холодильников, а не подогревателей;

4) большая металлоемкость.

Кожухотрубчатые аппараты.

Эти аппараты относятся к числу наиболее часто применяемых в самых различных отраслях промышленности. Они представляет собой пучок параллельных труб небольшого диаметра, размещенных с помощью трубных решеток в трубе большого диаметра, называемой кожухом (рис.3).

Один из теплоносителей (I) движется по трубам, второй (П) - в пространстве между трубами и кожухом (так называемом межтрубном пространстве).

Преимущества кожухотрубчатых аппаратов:

1) компактность, благодаря большой поверхности теплопередачи в единице объема аппарата;

2) малая поверхность теплопотерь, образуемая кожухом, по сравнению с поверхностью теплопередачи, создаваемой поверхностью всех находящихся в кожухе труб;

3) сравнительно небольшая металлоемкость.

Недостаток – сложность очистки межтрубного пространства от отложений Теплоносители обычно движутся противотоком, причем более загрязненный, или дающий отложения теплоноситель подается в трубы, которые легче чистить. При резко отличающихся расходах в трубы подается тот теплоноситель, расход которого меньше.

На рис.4 показаны способы крепления труб в трубной решетке. Чаще всего трубы закрепляют в решетках развальцовкой, причем особенно прочное соединение (для работы при повышенных давлениях) достигается при устройстве в трубных решетках отверстий с кольцевыми канавками, которые при развальцовке заполняются материалом трубы. Кроме того, для крепления труб в отдельных случаях может использоваться сварка, если материал трубы не поддается развальцовке, и пайка, в случае соединения медных и латунных труб. Используемое изредка сальниковое уплотнение труб является сложным, дорогим и ненадежным.

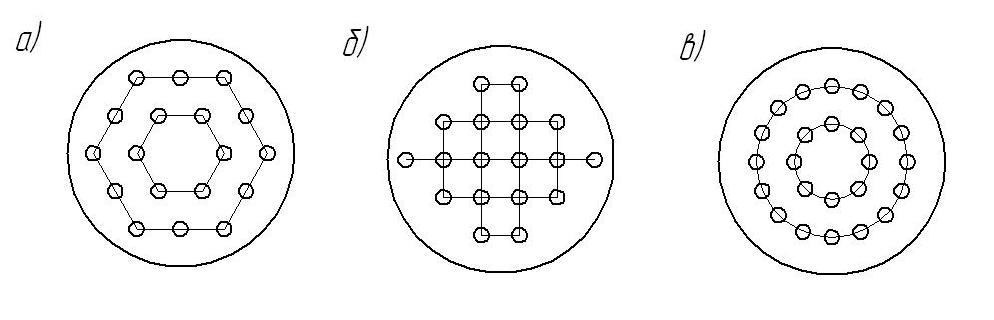

Размещаются трубы в решетках тремя способами (рис.5):

1) по сторонам и вершинам правильного шестиугольника;

2) по сторонам и вершинам квадрата;

3) по концентрическим окружностям.

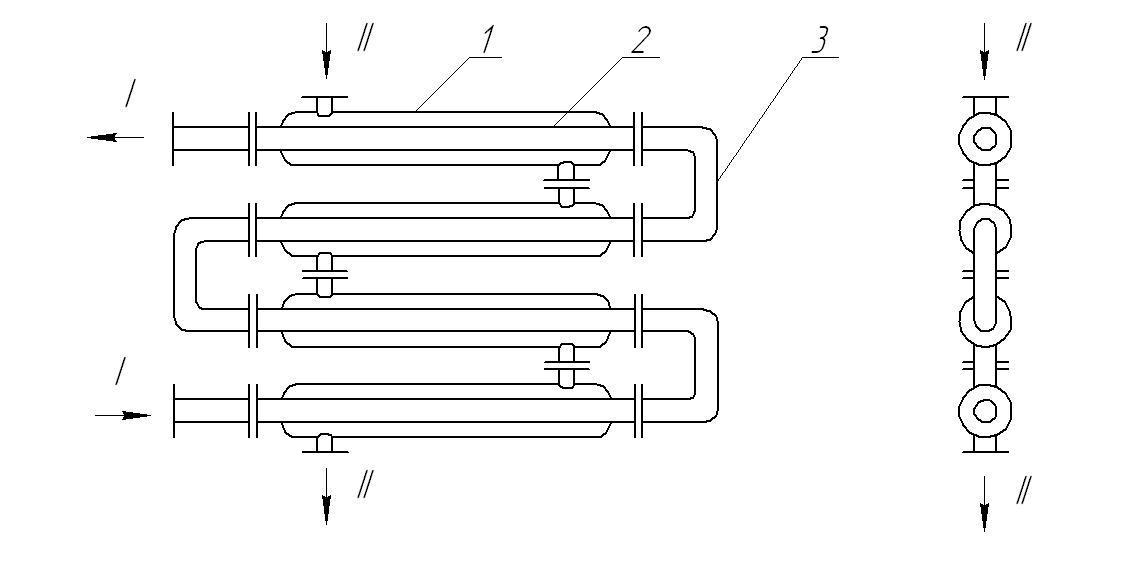

Рисунок 2. Теплообменник типа «Труба в трубе»

1 – наружная труба;

2 – внутренняя труба;

3 – калач;

I, II – теплоносители.

Рисунок 3. Вертикальный кожухотрубчатый теплообменник с неподвижными трубными решетками

1 – кожух;

2 – трубная решетка;

3 – трубы;

4 – патрубок;

5 – днище;

6 – опорная лапа;

I, II – теплоносители.

Трубы отстоят друг от друга на расстоянии шага (расстояние между центрами соседних труб), который чаще всего принимается равным (1,25–1,3)dн где dн - наружный диаметр трубок.

Расстояние от крайних труб до кожуха принимается равным (0,8–1,0)dн

Число труб, расположенных по периметрам правильных шестиугольников, будет, таким образом, равно n=3x2+3x+1, где x – число шестиугольников.

Однако при числе шестиугольников, большем шести, количество труб увеличивается на то число, которое может быть размещено на сегментах последнего шестиугольника.

Внутренний диаметр кожуха может быть в этом случае найден из выражения D=2(xt+t1), где x – число шестиугольников; t – шаг, t1– расстояние от крайней трубы до кожуха.

Аппарат, изображенный на рис.3, имеет неподвижные, приваренные к корпусу трубные решетки. Это аппарат жесткой конструкции. Его можно применять лишь в случае, если средняя разность температур труб и кожуха не превышает 50°С так как в противном случае возникают температурные напряжения вследствие различного теплового удлинения труб и кожуха.

При неодинаковом удлинении труб и кожуха могут разрушиться сварные швы и нарушиться плотность соединения труб с решеткой, что приведет к совершенно недопустимому смешению теплоносителей.

Для компенсации разности температурного удлинения труб и кожуха применяются аппараты нежесткой конструкции, в которых трубы (или кожух) могут при необходимости свободно удлиняться.

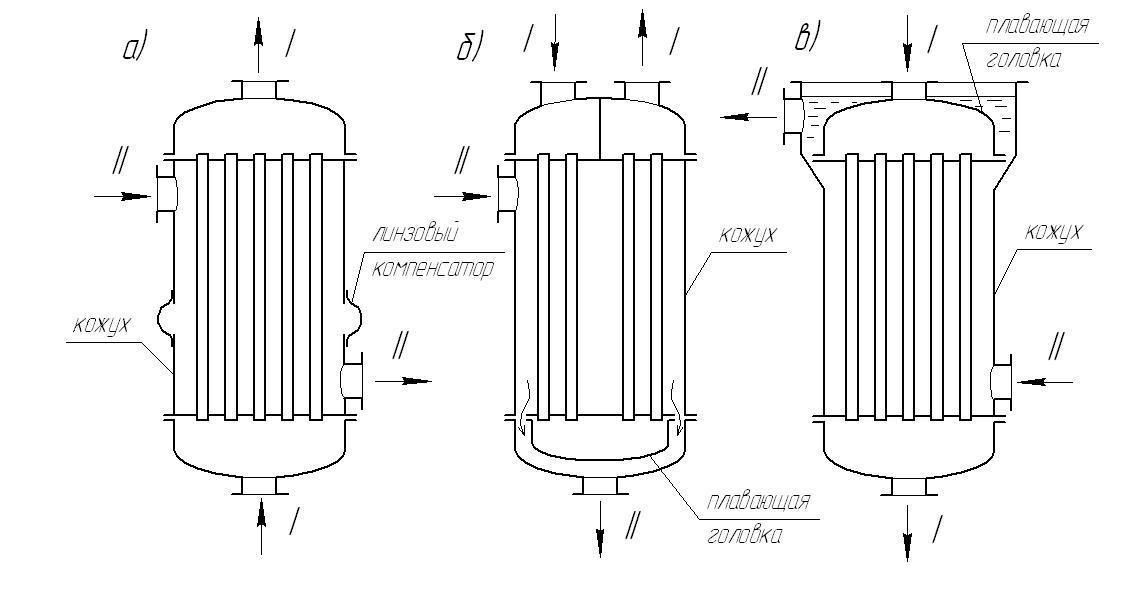

На рис.6 и рис.7 показаны несколько способов компенсации неравномерности удлинения. Наиболее простой конструкцией является теплообменник с линзовым компенсатором на корпусе (рис.6, а), подвергающийся упругой деформации. Однако линзовые компенсаторы можно применять лишь при небольших избыточных давлениях в межтрубном пространстве (не более 1 МПа).

Более широко применяются аппараты с плавающей головкой (рис.6, б и в), имеющие одну жестко закрепленную и вторую, свободно перемещающуюся трубные решетки. В этих аппаратах возможна любая разность температур теплоносителей вследствие свободного удлинения труб независимо от корпуса аппарата. Положительным фактором в этих аппаратах является также возможность демонтажа трубного пучка для ремонта и очистки. При необходимости обеспечения особенно надежного разобщения трубного и межтрубного пространств штуцер от плавающей головки выводится через крышку аппарата при помощи сальникового уплотнения (рис.7, г).

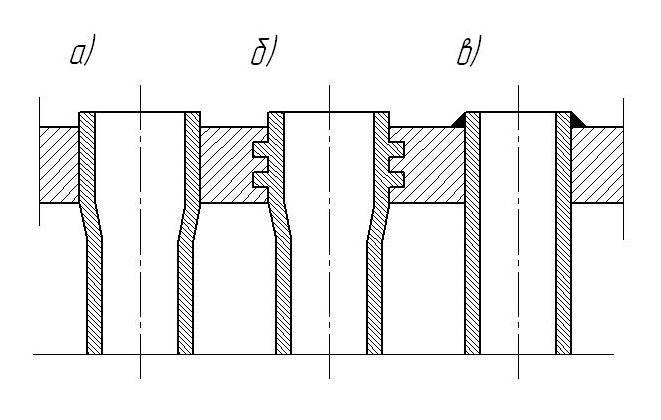

Рисунок 4. Способы уплотнения труб в трубных решетках:

а) развальцовкой;

б) развальцовкой с отверстиями и канавками;

в) сваркой.

Рисунок 5. Схемы размещения труб в трубных решетках:

а) по сторонам и вершинам правильного шестиугольника;

б) по сторонам и вершинам квадратов;

в) по концентрическим окружностям.

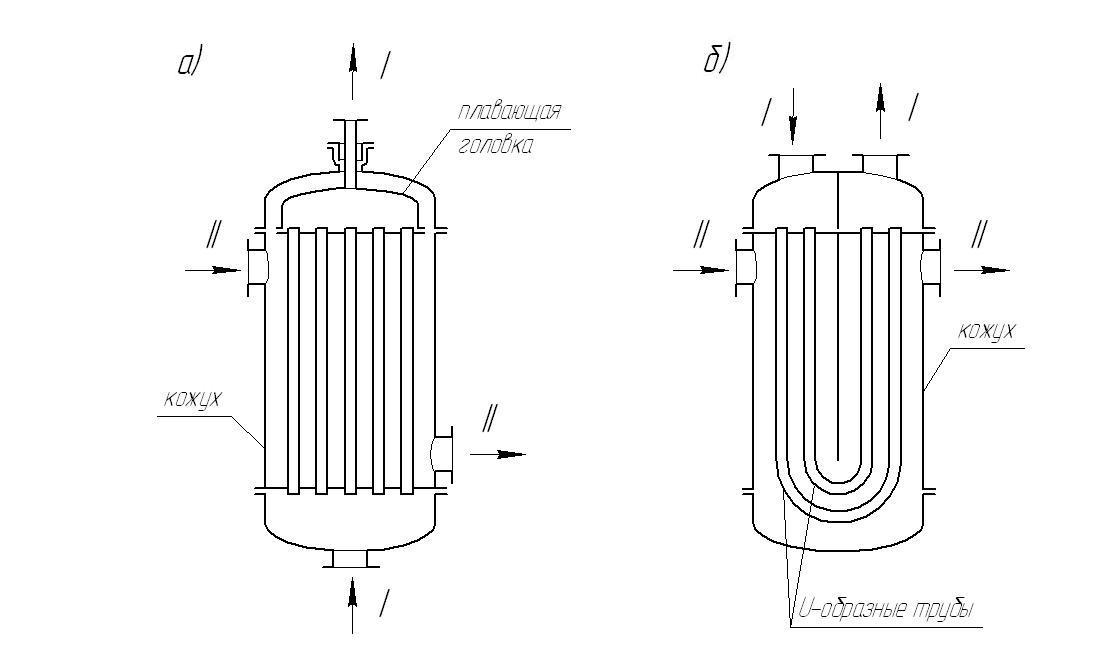

Компенсация неравномерности удлинения возможна также в теплообменниках с U- образными трубами, где сами трубы выполняют функцию компенсирующих устройств (рис.7, д). При этом упрощается и облегчается конструкция аппарата. Однако у этого способа есть и весьма серьезные недостатки: трудность очистки внутренней поверхности труб и сложность размещения большого числа труб в трубной решетке.

Аппарат, приведенный на рис.3 , называют также одноходовым, так как и один, и второй теплоносители проходят через аппарат один раз.

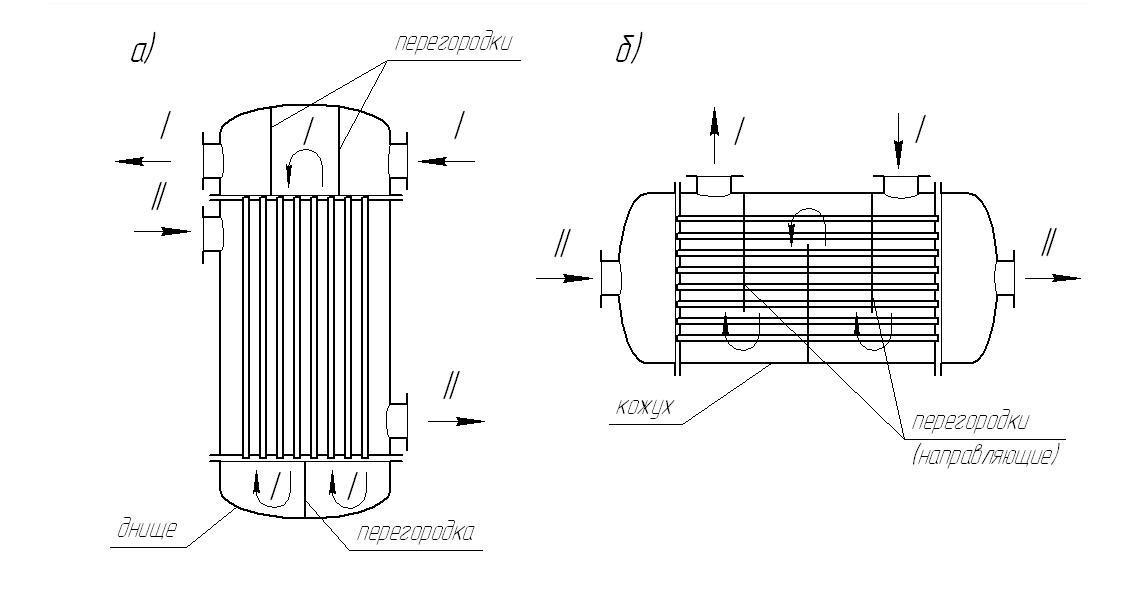

Для интенсификации работы теплообменных аппаратов в них устанавливаются перегородки, заставляющие теплоносители несколько раз проходить по аппарату. Такие аппараты называют многоходовыми. На рис. 8, а показан четырехходовой по трубному пространству аппарат. Благодаря перегородкам, установленным в крышках теплообменника, трубный пучок разделен на отдельные секции, или ходы, по которым последовательно проходит жидкость. Обычно разбивку на ходы производят таким образом, чтобы число труб в каждом ходе было примерно одинаковым. Так как жидкость поступает теперь в сечение труб, в несколько раз (в соответствии с числом ходов) меньшее, то скорость её движения в соответствующее число раз возрастает. Так, в четырехходовом теплообменнике скорость в трубах при прочих равных условиях в 4 раза больше, чем в одноходовом с тем же числом труб. Увеличение скорости приводит и увеличению коэффициента теплоотдачи и интенсификации теплопередачи в целом.

Для увеличения скорости и удлинения пути движения теплоносителя в межтрубном пространстве могут служить поперечные перегородки (рис.8, б), представляющие собой сегменты, приваренные к стенкам, с отверстиями для труб. Эти перегородки могут служить также промежуточными опорами для пучка труб, уберегая их от прогиба. Наличие большого числа перегородок усложняет конструкцию аппарата и увеличивает его гидравлическое сопротивление как за счет роста скорости движения теплоносителей, так и за счет увеличения числа дополнительных местных сопротивлений. Поэтому обычно, руководствуясь технико-экономическими соображениями, число ходов ограничивают пятью-шестью; в отдельных случаях его доводят до восьми.

Кожухотрубные аппараты могут располагаться вертикально (рис.8, а) или горизонтально (рис.8, б), в зависимости от местных условий. Кроме этого, следует учитывать, что вертикально расположенный аппарат занимает меньше места, чем горизонтальный, но зато требует большей затраты энергии для подъема жидкости на большую высоту.

Чаще всего применяют трубы с диаметрами 25x2, 38x2, 57x2,5 мм, длина труб обычно достигает 6 м, число их в трубной решетке 1500 -1700 штук.

При необходимости удлинения пути теплоносителей теплообменники могут соединяться последовательно; при необходимости иметь большее число труб, чем допускается в одном аппарате, устанавливается несколько аппаратов, соединенных параллельно.

Рисунок 6. Кожухотрубные теплообменники с компенсирующими устройствами:

а) с линзовыми компенсаторами;

б) с плавающей головкой закрытого типа;

в) с плавающей головкой открытого типа;

I, II – теплоносители.

Змеевиковые теплообменники

Их можно подразделить на две группы:

1) аппараты с погружными змеевиками;

2) оросительные аппараты.

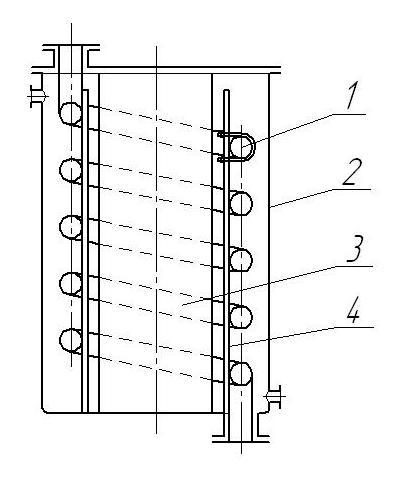

В погружном змеевиковом аппарате (рис.9) один теплоноситель движется по спиральному змеевику, выполненному из труб диаметром (15-75 мм), который погружен в жидкость, находящуюся в корпусе аппарата. Вследствие большого объема корпуса скорость жидкости в нем невелика, что приводит к низким значениям коэффициента теплоотдачи снаружи змеевика.

Для увеличения скорости жидкости и интенсификации процесса теплопередачи устанавливают в корпусе специальный внутренний стакан, уменьшающий сечение для прохода жидкости в корпусе аппарата.

Преимущества погружных змеевиковых теплообменников заключаются в простоте устройства, дешевизне изготовления, доступности поверхности теплообмена для очистки и ремонта, а также в малой чувствительности к изменению режима вследствие наличия большого объема жидкости в сосуде.

Недостатки этих аппаратов: малые коэффициенты теплопередачи, так как тепло в межтрубном пространстве практически передается путем свободной конвекции; трудность очистки внутренней поверхности труб, громоздкость.

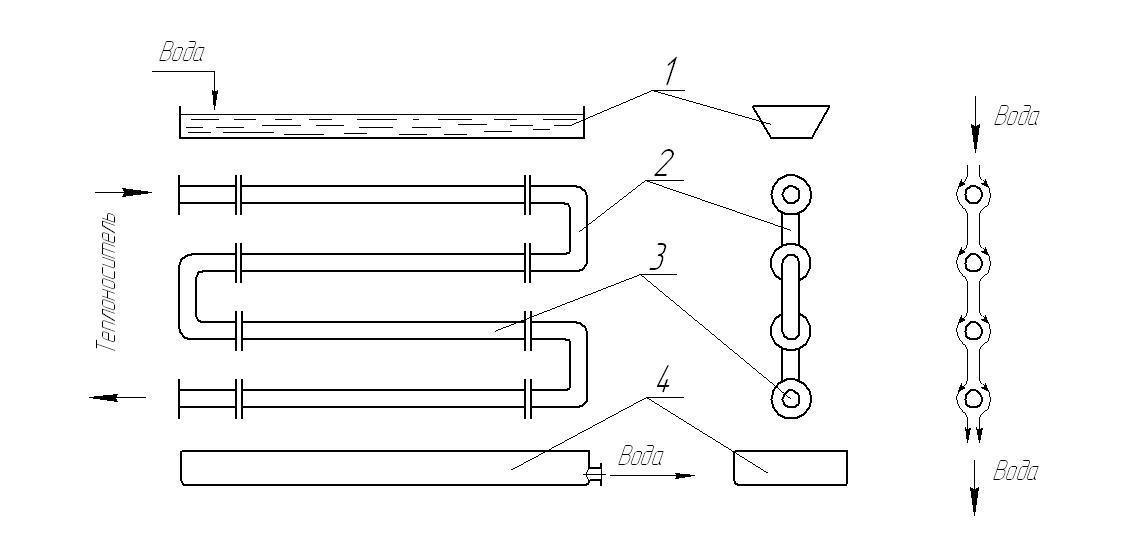

Оросительные теплообменники (рис.10) представляют собой змеевики из размещенных друг над другом прямых труб, соединенных между собой последовательно сваркой или на фланцах при помощи соединительных колен (калачей). Применяют их чаще всего в качестве холодильников и конденсаторов.

Трубы, по которым движется охлаждаемое вещество, расположены в виде параллельных вертикальных секций (на рисунке показана одна секция) с общими коллекторами для подвода и отвода охлаждаемой среды. Сверху змеевики орошаются водой, равномерно распределяемой в виде капель и струй по поверхности труб при помощи желоба с зубчатыми краями.

Стекающая по поверхности труб вода охлаждает вещество, проходящее по трубам, и собирается в поддоне (корыте), установленном под змеевиками.

Расход воды в этих холодильниках значительно меньше по сравнению с холодильниками других типов, так как около (1–2) % охлаждающей воды испаряется с поверхности труб, отводя примерно половину всего тепла.

Сравнительно малый расход воды, простота конструкции, легкость осмотра и очистки наружной поверхности труб (при соединении труб на фланцах легко очищается и внутренняя поверхность труб) – все это можно отнести к преимуществам данной конструкции теплообменников. Однако существенными недостатками их являются громоздкость, слабое участие в теплопередаче нижних поверхностей труб, особенно при небольших расходах воды; ускоренная коррозия труб, повышенная влажность и загрязненность атмосферы цеха в результате испарения технической воды.

Рисунок 7. Кожухотрубчатые теплообменники с компенсирующими устройствами (продолжение):

а) с сальниковым компенсатором;

б) с U-образными трубами;

I, II – теплоносители.

Рисунок 8. Кожухотрубные теплообменники с неподвижными трубными решетками:

а) многоходовой по трубному пространству;

б) многоходовой по межтрубному пространству;

I, II – теплоносители.

Рисунок 9. Змеевиковый теплообменник:

1 – спиральный змеевик;

2 – корпус аппарата;

3 – внутренний стакан;

4 – конструкция для крепления змеевика.

Рисунок 10. Оросительный теплообменник:

1 – желоб;

2 – соединительное колено;

3 – труба;

4 – корыто.

Обычно их устанавливают на открытом воздухе и ограждают деревянными решетками, чтобы уменьшить унос воды в виде брызг.

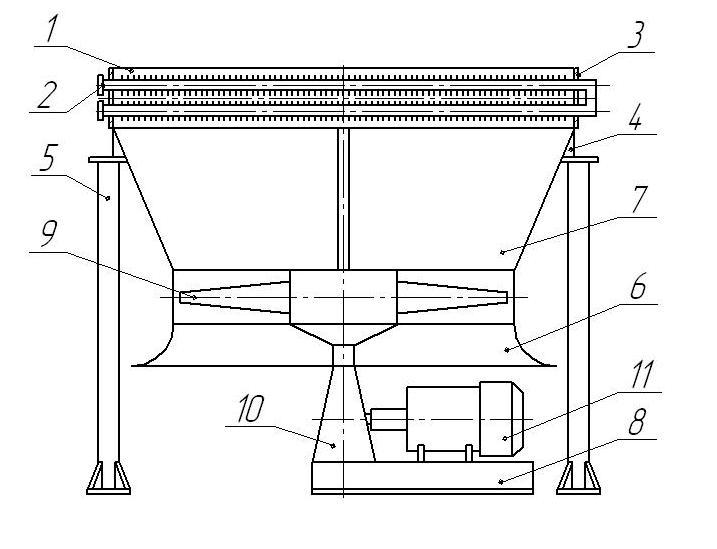

Аппараты воздушного охлаждения

Для конденсации и охлаждения рабочих сред применяют в основном аппараты с водяным охлаждением. Ограниченные ресурсы технической воды и существенные капитальные затраты на создание систем оборотного водоснабжения требуют поиска иных способов охлаждения. В некоторых случаях целесообразно применять теплообменные аппараты воздушного охлаждения (АВО). В этих аппаратах охлаждение продукта, протекающего внутри трубного пучка, осуществляется за счет обдувки пучка труб снаружи потоком воздуха, подаваемого мощными вентиляторами.

В зависимости от расположения оребренного трубного пучка АВО классифицируются на горизонтальные, вертикальные (малогабаритные) и с наклонным расположением трубного пучка (шатровые, зигзагообразные).

На рис.11 показано устройство аппарата воздушного охлаждения с горизонтальным расположением трубного пучка (секции) - АВГ. Аппарат состоит из нескольких секций 1 с горизонтально расположенными оребренными трубами 2. Концы труб каждой секции развальцованы в двух трубных решетках прямоугольной формы. К трубным решеткам через фланцевое соединение на болтах крепят крышки 3 со штуцерами для ввода и вывода охлаждаемой жидкости. Трубные секции монтируют на раме 4, опирающейся на стойки 5. Секции крепят к рамам жестко только с одного конца, что обеспечивает свободное тепловое расширение элементов секции при нагревании. К раме и стойкам крепят всасывающий коллектор 6 и диффузор 7 вентилятора:

На отдельном фундаменте 8 смонтирован осевой вентилятор, рабочее колесо которого 9 насажено на вертикальный вал редуктора 10. Привод осуществляется от специального двухскоростного электродвигателя 11.

Вентилятор нагнетает воздух через межтрубное пространство секций, за счет чего происходит охлаждение горячей жидкости в трубах до температуры, на 10–20°С превышающей температуру окружающего воздуха.

Для снижения температуры охлаждающего воздуха на выходе из вентилятора в летний период его могут увлажнять. Обессоленная вода в увлажнитель подается из отдельной системы водоподготовки. Увлажнитель представляет собой трубу с отверстиями, направленными в сторону оси воздушного потока. В зимнее время для предотвращения замораживания жидкости внутри труб в секциях, воздух на выходе из вентилятора можно подогревать, расположив в диффузоре 7 змеевик с паровым подогревом.

Количество подаваемого через аппарат воздуха регулируется рядом устройств, в том числе поворотом лопастей вентилятора. Поворот лопастей может выполняться при остановленном вентиляторе: либо вручную, либо специальным механизмом дистанционного поворота лопастей. Другим устройством для регулирования количества воздуха, проходящего через секции, являются жалюзи, установленные сверху секции.

Рисунок 11. Аппарат воздушного охлаждения горизонтального типа (АВГ)

1 – секция;

2 – оребренные трубы;

3 – крышка;

4 – рама;

5 – стойка;

6 – всасывающий коллектор;

7 – диффузор;

8 – фундамент;

9 – рабочее колесо;

10 – вал редуктора;

11 – электродвигатель.

Применение АВО должно быть обосновано технико-экономическим расчетом и сопоставлено с показателями применения аппаратов водяного охлаждения.