нцпк 40

.pdfд) по истечении 3 мин. повторно изме- |

никациях, которые необходимо устранить. |

|

рить уровень разрежения в полости насоса. |

Обнаружить места неплотностей насоса можно |

|

Падение разрежения в полости насоса за |

путем внешнего осмотра по наличию утечек |

|

3 мин. (разность двух показаний мановакуум- |

воды при его работе, а на неработающем насо- |

|

метра) не должно превышать 0,2 кгс/см2. |

се - по наличию утечек воды при опрессовке |

|

Если падение разрежения за 3 мин. |

его водой избыточным давлением. |

Произво- |

превышает 0,2 кгс/см2, то это свидетельствует |

дить опрессовку следует при закрытых напор- |

|

о наличии неплотностей в насосе или комму- |

ных вентилях давлением не более |

5 кгс/см2. |

8.2. Порядок регулирования фрикционной муфты

Регулирование фрикционной муфты привода ступени высокого давления заключается в обеспечении требуемого передаваемого момента 16…18 кгс ·м и производится в следующей последовательности:

а) выключить сцепление приводного вала насоса с коробкой отбора мощности автомобиля (или отсоединить карданный вал от вала насоса;

б) вывернуть винт-пробку 34 (рис.5) и завернуть его в то же отверстие другим концом до упора. Конец винта должен попасть между зубьями шестерни 23 и застопорить ее. Для облегчения попадания винта между зубьями необходимо включить фрикционную муфту насоса и во время заворачивания винта слегка поворачивать приводной вал насоса. Винт должен завернуться почти до упора шестигранника в корпус;

в) при включенной муфте (рукоятка 1 (рис.8) опущена вниз до упора) контролировать момент, передаваемый муфтой, который определяется как момент, необходимый для проворота приводного вала насоса при заторможенном приводе ступени высокого давления. Для этого закрепить за полумуфту приводного вала или за карданный вал какойнибудь подходящий рычаг и с помощью динамометра определить усилие на рычаге в момент поворота. Произведение усилия (в килограммах) на расстояние от оси поворота до точки зацепления динамометра (в метрах) даст величину измеряемого момента. При измерении усилия поворота необходимо следить за тем, чтобы усилие поворота было направлено по касательной к траектории перемещения точки зацепления динамометра. В случае несоответствия полученного момента требуемой величине (16…18 кгс ·м) отрегулировать муфту в соответствии с изложенным ниже;

г) снять крышку 5 (рис.8) с расположенной под ней прокладкой;

д) поворачивая вал насоса, поочередно ослабить крепление трех болтов 3 таким образом, чтобы освободить круглую гайку 4;

е) при верхнем положении рукоятки 1 повернуть гайку 4 на небольшой угол на себя (для увеличения передаваемого момента) или от себя (для уменьшения момента). Косвенно

о величине момента можно судить по усилию на рукоятке. При правильно отрегулированной муфте в конце опускания рукоятки чувствуется увеличение сопротивления до 3…4 кгс и слышен характерный щелчок в конце хода;

ж) проверить полученное новое значение передаваемого момента согласно п. в). Для выдавливания излишков масла из стыка между трущимися дисками муфты рекомендуется перед измерением момента провернуть приводной вал насоса приблизительно на один оборот (или покачать его в разные стороны 5…6 раз на угол 30…60 градусов) при включенной муфте;

з) по достижении требуемой величины передаваемого момента вывернуть винт 34 (рис.5) и проверить момент трения выключенной муфты, для чего рукоятку 1 (рис.8) поднять в крайнее верхнее положение и контролировать положение ведомого звена – колеса 6 при вращении приводного вала насоса. Колесо 6 должно оставаться неподвижным или поворачиваться вслед за приводным валом с заметным отставанием. В начальный момент после выключения муфты момент может быть несколько выше из-за слипшихся дисков, поэтому судить о моменте трения можно только после нескольких оборотов приводного вала насоса;

и) зафиксировать полученное положение регулировочной гайки 4 (рис.8), для чего, не трогая гайку, повернуть вал насоса таким образом, чтобы один из стопорных болтов 3 оказался напротив окна в корпусе насоса, зафиксировать гайку, включив муфту опусканием рукоятки 1 вниз до упора, и затянуть болт 3. Аналогично застопорить оставшиеся два болта. Проверить затяжку указанных болтов при выключенной муфте;

к) установить винт 34 (рис.5) на место длинным концом наружу, с использованием уплотнительной прокладки.

ВНИМАНИЕ! При необходимости замены стопорных болтов 3 (рис.8) необходимо обеспечить длину болта от конца до головки (10±0,5) мм. Выступание болта за торец гайки 4 (с учетом установки под головку болта стопорной шайбы и затяжки болта) не допускается.

31

8.3. Порядок регулирования сальниковых уплотнений насоса.

8.3.1. Регулирование уплотнения ступени нормального давления заключается в увеличении степени обжатия уплотнительных колец в уплотнительном блоке (рис.3) и осуществляется в следующей последовательности:

а) снять крышку насоса 12 (рис.2); б) снять с вала рабочее колесо 14;

в) освободить головки болтов 4 (рис.3) от контровочной проволоки 9;

г) равномерно подтягивая болты 4, нажимным кольцом 3 обжать уплотнительные кольца, контролируя момент проворачивания вала насоса, который в конце обжатия должен быть 1…1,5 кгс·м. Неравенство зазора Б в зоне технологических отверстий В - не более

0,2мм;

д) законтрить головки болтов проволокой согласно рис.3. Натяжение контровочной проволоки должно быть направлено на заворачивание болта;

е) собрать ступень нормального давления насоса;

8.3.2. Регулирование уплотнения ступени высокого давления осуществляется в следующей последовательности:

а) снять ступень высокого давления:

-снять винты крепления патрубка 29 (рис.1) к коллектору нормального давления;

-отвернуть гайки крепления коллектора высокого давления 22 к насосу высокого давления 17;

-снять со сливных кранов 28 тяги механизма управления 27;

-отвернуть накидные гайки крепления трубопроводов системы охлаждения насоса высокого давления к задней его опоре;

-отвернуть элементы крепления корпуса ступени высокого давления 17 к корпусу ступени нормального давления 14 и снять ступень высокого давления;

б) произвести частичную разборку насоса высокого давления (см. рис.5):

-снять корпус 14, используя технологические резьбовые отверстия М8;

-снять рабочие колеса 16 и 18, направляющий аппарат 17 и кольцо 9;

в) произвести поджатие уплотнительных колец (см. рис.4):

-ослабить крепление прижимного

кольца 7;

-заворачивая гайку 6 (резьба левая), поджать уплотнительные кольца, контролируя момент проворачивания вала насоса, который должен быть в конце поджатия 0,6...0,8 кгс·м. Для заворачивания гайки использовать технологические отверстия на ее торце;

г) затянуть винты крепления прижимного кольца 7 (рис.4) и произвести сборку ступени высокого давления и установку ее на насос в последовательности, обратной разборке.

8.3.3.Если зазор между нажимным элементом и корпусом уплотнительного блока полностью выбран и дополнительное обжатие уплотнительных колец невозможно, следует установить дополнительное уплотнительное кольцо из набивки. При отсутствии запасного уплотнительного кольца допускается между нажимным и уплотнительным кольцами установить кольцо из коррозионностойкого металла толщиной до 3мм. При этом диаметральные размеры кольца должны соответствовать размерам нажимного кольца с отклонением не более 0,1 мм.

8.3.4.По окончании регулирования уплотнений и сборки насоса произвести обкатку насоса с водой при включенной ступени высокого давления, постепенно повышая частоту вращения приводного вала от минимального значения до номинальной и контролируя выделения из дренажных отверстий ступеней нормального и высокого давления.

Вслучае появления из дренажного отверстия выделений в виде дыма, что свидетельствует о перетяжке уплотнения, необходимо снизить частоту вращения и поработать какое-то время на пониженной частоте, после чего вновь повысить частоту вращения.

Вконце обкатки выделения из дренажных отверстий должны быть в виде отдельных капель в количестве не более 60 капель в минуту.

32

9. ОСОБЕННОСТИ КОНСТРУКЦИИ И ПОРЯДКА ЭКСПЛУАТАЦИИ НЕКОТОРЫХ ИСПОЛНЕНИЙ НАСОСА

По своему составу исполнения насосов отличаются одно от другого наличием или отсутствием тахометра и наличием и типом встроенной вакуумной системы.

Висполнениях насоса без тахометра

(в обозначении исполнения отсутствует буква "Т") корпус 25 (рис.2) имеет упрощенную конструкцию, отсутствует ротор 24, вместо которого установлена распорная втулка той же длины, отверстие в панели управления под установку тахометра 6 (рис.1) закрыто заглушкой. Частоту вращения вала насоса в этом случае следует определять по тахометру автомобиля с учетом передаточного числа привода насоса.

Висполнениях насоса без вакуумной системы (в обозначении исполнения отсутст-

вует обозначение "В1" или "В2") в коллекторе нормального давления отсутствует отверстие под установку датчика заполнения, но сохранено присоединительное место под установку вакуумного крана для возможности установки другой вакуумной системы по усмотрению потребителя. Размеры под установку вакуумного крана соответствуют размерам присоединительного фланца стандартного вакуумного затвора и показаны на рис.20

Исполнение насоса НЦПК-40/100-

4/400В1 в части конструкции вакуумной системы и эксплуатации насоса полностью идентично описанному в Руководстве.

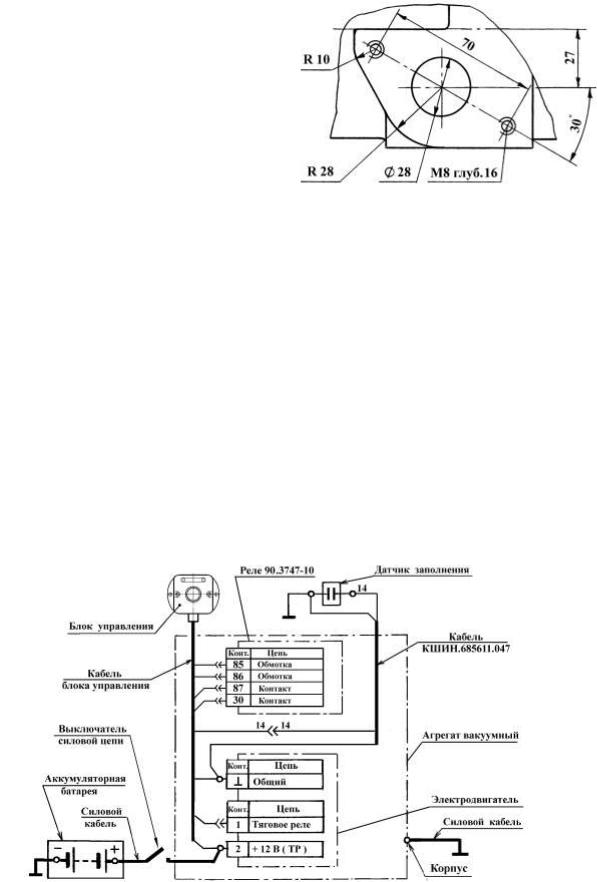

Рис. 20. Размеры фланца под установку вакуумного крана

Исполнения насосов НЦПК-40/100-

4/400В2 и НЦПК-40/100-4/400В2Т

В отличие от описанного в Руководстве исполнения вакуумная система "В2" имеет только ручное управление работой вакуумного агрегата. В данной системе использован другой блок управления и несколько отличается электрическая схема. Для крепления блока управления используются два болта (винта) М6 (в комплект поставки не входят).

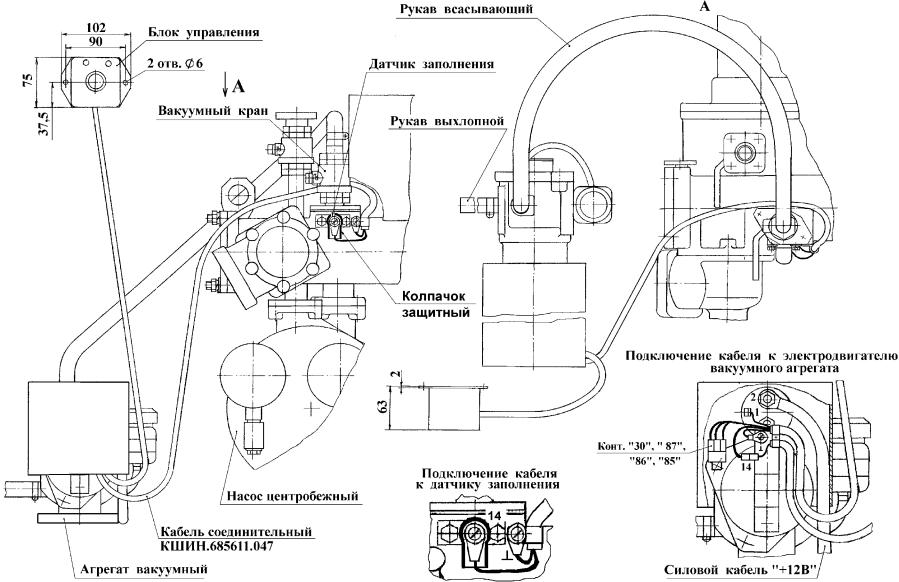

Состав вакуумной системы представлен на схеме монтажа системы, показанной на рис.22, а электрическая схема соединений элементов вакуумной системы показана на рис.21.

Рис. 21. Схема электрическая соединений элементов вакуумной системы "В2"

33

Управление двигателем вакуумного агрегата осуществляется одной кнопкой на блоке управления: при нажатии кнопки двигатель запускается, при отпускании кнопки двигатель останавливается.

На блоке управления имеется два световых индикатора:

-индикатор "Пуск", который загорается одновременно с нажатием на кнопку блока управления;

-индикатор "Готов", который загорается по сигналу датчика заполнения. При этом индикатор "Готов" лишь извещает о заполнении насоса, но команды на отключение привода двигателя вакуумного агрегата не выдает.

Какие-либо блокировки нештатного режима работы вакуумной системы отсутствуют. Поэтому при работе с данной вакуумной системой оператору необходимо внимательно следить за работой двигателя и процессом заполнения, своевременно отключая двигатель в конце заполнения насоса и в случае

заклинивания вакуумного насоса.

При заполнении насоса водой с помощью вакуумной системы "В2" контроль момента окончания процесса водозаполнения и отключения двигателя вакуумного насоса осуществляется визуально по индикатору "Готов". В момент загорания индикатора следует немедленно закрыть вакуумный кран и, спустя 2…3 секунды, отпустить кнопку блока управления. Указанные 2…3 секунды дополнительной работы вакуумного насоса после закрытия вакуумного крана необходимы для удаления из вакуумного насоса остатков воды в случае ее возможного попадания в вакуумный насос при несвоевременном закрытии вакуумного крана.

По согласованию с потребителем насос может поставляться с измененной конструкцией приборной панели, предусматривающей возможность размещения на ней дополнительных приборов, контролирующих работу агрегатов автомобиля.

10. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

10.1. Транспортирование и длительное хранение насоса производится в штатной упаковке. Перед упаковкой насоса наружные поверхности и внутренние полости насоса должны быть очищены и осушены (внутренние полости продуть сжатым воздухом). Наружные неокрашенные поверхности насоса покрыть смазкой типа ПВК ГОСТ 19537-83.

Все документы должны быть запечатаны во влагонепроницаемый пакет. При транспортировании насосов должна быть обеспечена их сохранность от механических повреждений и атмосферных осадков.

Длительное хранение изделий должно осуществляться в отапливаемых складских помещениях при температуре не выше 40 .

34

35

Рис. 22. Схема монтажа элементов вакуумной системы "В2" на насосе