Асортимент плавлених сирів

Постійно зростаючі обсяги виробництва плавлених сирів обумовлені високою енергетичною цінністю їх, стійкістю при зберіганні і транспортуванні. Енергетична цінність плавлених сирів визначається вмістом білків і жирів.

Найбагатші білками і жиром плавлені сири, що виробляються переважно з натуральних зрілих сичужних сирів (видові і консервні плавлені сири). В них міститься 20-23% білка, 22-27% жиру, енергетична цінність сирів становить близько 300-320 ккал на 100 г. Плавлені сири, що виробляються на основі нежирного сиру (міський, ковбасні копчені сири тощо), Містять 23 - 24% білка, 13-19% жиру і близько 2% лактози, енергетична цінність сирів цієї групи 220-270 ккал на 100 г.

Плавлені сири містять всі необхідні для організму людини мікроелементи: цинк, мідь, марганець, йод, кобальт. Цінним джерелом збагачення плавлених сирів мікроелементами є молочна сироватка, використовувана в свіжому, згущеному і сухому вигляді. У свіжій сироватці в середньому міститься заліза 674 мкг / кг, цинку 3108, міді та кобальту 7,6 та 0085 мкг / кг. З вітамінів в плавлених сирах найбільшою мірою представлені вітаміни В2 і А. У 100 г плавлених сирів типу радянського, російського кількість цих вітамінів становить 15-20 % від добової потреби дорослої людини. Плавлені сири можна збагачувати вітамінами шляхом введення в розплавлену сирну масу синтетичних вітамінів і наповнювачів: вітамінізованих жирів, фруктів, овочів, соків та ін.

Розробка технології плавлених сирів належить А. П. Садоковому, Ш. Г. Гонашвілі, Н. І. Єгорову, А. Ф. Війткевич. Ними розкрито значення буферного рН сирної маси, визначено фізико-хімічні зміни білків в процесі плавлення, встановлено вплив різних реагентів на процес плавлення і характер змін мікрофлори плавленого сиру; С. М. Барканом було теоретично обґрунтовано дію солей-плавителей та розроблено способи їх підбору у виробничих умовах. Він вперше дослідив структурно-механічні властивості плавлених сирів, що дозволяють об'єктивно оцінювати їх консистенцію.

Асортимент плавлених сирів. Плавлені сири залежно від форми упаковки, консистенції, смакових особливостей, способу обробки н призначення поділяють на шість груп:

до першої групи - сири плавлені ломтеві - відносяться Радянський, Російський, Чеддер, Голландський, Костромський, Латвійський, Міський, гострий з перцем, зі спеціями, особливий, столовий, "Осінь", Балтійський, балтійський з тмином, до пива, "Нептун", з копченими м'ясопродуктами, з томатним соусом, особливий з перцем, з томатом, з гірчицею, з аджикою, з тмином;

до другої групи - сири плавлені ковбасні - відносяться ковбасний копчений, ковбасний копчений з перцем, ковбасний мисливський, ковбасний мисливський зі спеціями, туристський, туристський з перцем, з тмином;

до третьої групи - сири плавлені пастоподібні - відносяться Углицький вершковий, Невський вершковий, "Янтар", "Корал", "Дружба", "Хвиля", "Літо", рокфор, кисломолочний, з цибулею, з петрушкою, "Цибулька", "Перчинка", "Пінгвін", "Чіполіно", паштетний, кавказький;

до четвертої групи - сири плавлені солодкі - відносяться "Омичка", шоколадний кавовий, фруктовий, медовий, м'ятний, "Казка", з горіхами, "Світлячок", "Ласунчик", "Попелюшка", цитрусовий;

до п'ятої групі - сири плавлені консервні - відносяться стерилізований, пастеризований, пастеризований з шинкою, в порошку;

до шостої групи - сири плавлені до обіду - відносяться сири з грибами для супу, для овочевих страв, для макаронних страв, з білими грибами.

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА ПЛАВЛЕНОГО СИРУ

Плавлений сир представляє собою продукт, що виробляється з різних сирів, сиру, масла та інших молочних продуктів зі спеціями чи без них шляхом теплової обробки з додаванням спеціальних солей-плавителів. і спеції повинні відповідати вимогам чинної нормативно-технічної документації.

Технологічний процес включає такі операції: 1. Підбір сировини; 2. Попередня підготовка; 3. Подрібнення сировини; 4. Складання суміші; 5. Плавлення; 6. Фасовка і упаковка; 7. Охолодження; 8. Зберігання.

Підбір сировини здійснюється в залежності від виду готового продукту, користуючись маркою вихідної сировини. Кращі результати отримують при переробці сирів середнього ступеня зрілості, рН від 5,3 до 5,7. При відсутності сировини необхідної зрілості підбирають молоді і перестиглі сири з таким розрахунком, щоб суміш їх за ступенем зрілості відповідала вищевказаним показникам. Підбір сировини за ступенем зрілості можна проводити на підставі органолептичних показників і дати виробництва сирів.

Попередня обробка. Сири за допомогою ножів очищають від парафіну, кірки, сир від плісняви і слизу, масло від штаффу і нарізають на невеликі шматки (50-70 мм) для подрібнення та складають у лотки для інгредієнтів. Рідкі наповнювачі, якщо такі необхідні за рецептурою, фільтрують, спеції дезінфікують, обробляючи окропом.

Подрібнення сировини. Подрібнення інгредієнтів проводиться до досягнення шматочками сиру розміру 3-8 мм, цей процес можна здійснювати на м'ясорубці або вовчку, згідно з паспортом. Кожен вид сировини подрібнюють роздільно і завантажують в окремі лоточки.

Складання суміші. Для складання суміші користуються формулами матеріального балансу з розрахунком отримання готової продукції необхідної жирності і вологості. Спочатку визначають зразкове співвідношення компонентів суміші сичужних жирних сирів, нежирного сиру та ін., потім за даними хімічного аналізу сировини розраховують кількість сухих речовин та вміст жиру в кожному вигляді сировини, визначаючи в підсумку, яка кількість жиру і сухих речовин необхідно відняти або додати.

Підбір солей-плавителів. Смак і консистенція плавленого сиру, стій-кість його при зберіганні залежать від якості застосовуваної сировини, а також від фізико-хімічних властивостей і якості застосовуваних солей-плавителів. Загальна кількість солей, що вводяться при плавленні не повинна перевищувати 3%, фосфорнокислих солей - 2%. Солі-плавителі застосовують у вигляді водних розчинів. При цьому в розрахунках суміші необхідно враховувати кількість води, що вноситься з ними.

Плавлення підготовленої сирної маси здійснюють у плавителі сиру, згідно паспорта. Порядок закладки сировини залежить від виду вироблюваного плавленого сиру. Так, для сирів 45-60 % жирності можна рекомендувати наступний порядок закладки компонентів: у плавники вносять всі компоненти суміші крім вершкового масла, масу подплавляют до 65-70 °С. Після цього вносять масло і плавлять до готовності. Для сирів 30-40 % жирності щоб уникнути пригара на дно плавники поміщають частина масла, потім жирні сичужні сири і сир, нежирний сир і сухе молоко. В останню чергу в плавителі вносять солі-плавителі, воду, масу підплавляють і вносять решту масла.

Сирну суміш плавлять при температурі 75-90°С з витримкою при даній температурі 15-20 хв., що сприяє отриманню однорідної сирної маси без включення не розплавлених частинок сиру. Закінчення процесу плавлення визначають за станом маси, яка стає однорідною і досить текучою, а також не має не розплавлених частинок сиру. Погане набрякання маси є ознакою нестачі солей-плавителів або неправильного режиму плавлення.

Для збереження плавлених сирів від пліснявіння доцільно використовувати сорбінову кислоту, яка є фунгіцидною речовиною. Сорбінову кислоту вносять в кінці плавлення (з розрахунку 0,1% до загальної маси компонентів), заздалегідь розмішавши її в невеликій кількості води температурою 25-30 °С, яка враховується при розрахунку рецептури.

Для запобігання плавлених сирів, особливо пастоподібних, від можливості спучування рекомендується використовувати низин. Низин - антибіотик, що утворюється деякими штамами Str.lactis. За хімічним складом низин поліпептид.

У плавлений сир препарат низин вносять з розрахунку 1,5 г на 10 кг готового продукту (150 од / г). Розраховану кількість препарату низину вносять у сухому вигляді безпосередньо в суміш перед плавленням або з сухими компонентами (вершками, молоком, сироваткою), попередньо ретельно перемішавши.

Фасовка розплавленої сирної маси. Розплавлену сирну масу в гарячому стані направляють на фасування. Фасовка може здійснюється в пластикові стаканчики вагою 200-250 грам на автоматі розфасовки (згідно паспорту);

Охолодження. Після фасовки плавлені сири відразу піддають охолодженню. Способи охолодження можуть бути різними:

•в холодильних камерах середньотемпературних;

•в спеціальних приміщеннях на стелажах або візках при температурі повітря не вище 10 ° С.

Тривалість охолодження 6-12 годин.

Умови зберігання і транспортування сиру. Температура охолодження сиру, при якій його можна упакувати в ящики, повинна бути не вище 15 ° С. Температура плавленого сиру, виробленого з підприємства, повинна бути не вище 10 ° С. Упакований сир зберігають на складах, торговельних базах і холодильниках при температурі від 0 до мінус 4 °С і відносній вологості повітря відповідно 85-90% і 80-85%.

Сир, відібраний для переробки (рис. 1) подають у машину 1 для зняття па-

рафіну чи плівки, а потім на стелаж для розморожування сиру 2, після чого зачищають корковий шар і пошкоджені місця, видаляють казеїнові цифри. Зачищений сир направляють у вовчок 3. Подрібнену сировину з проміжної пересувної ємності 4 подають в апарат для змішування та плавлення сирної маси 5. Масло і вершки пластичні зачищають з поверхні від штаффу, розрізують на шматки і направляють у проміжну ємність 5. Всі компоненти подають в апарат для плавління 5. Приготований розчин солі-плавителя також подають у апарат для плавління 5. Розплавлену масу фасують в банки, які потім направляють в камеру охолодження 7.

Рис. 1 – Технологічна схема виробництва плавленого сиру

1 - очисник парафіну; 2 - стелаж для розморожування сиру; 3 – вовчок; 4 - проміжна пересувна ємність; 5 – плавитель сиру; 6 – фасувальний автомат для розфасовки плавленого сиру; 7 - холодильна камера.

ПОРОКИ ПЛАВЛЕНИХ СИРІВ

Можливими причинами появи пороків плавлених сирів можуть бути: недостатня кількість солей-плавителей, порушення технологічного процесу (неправильний підбір сировини, недостатня обробка сирів, порушення режимів плавлення, розливу й охолодження); погана упаковка (дефекти алюмінієвої фольги, полімерних матеріалів, погане закладення брикетів сиру, сира тара); незадовільні умови зберігання і транспортування.

Пороки смаку і запаху. Слабко виражені смак і запах. Порок частіше спостерігається у видових плавлених сирів (радянський, голландський, костромський та ін.). Причина утворення пороку - використання натуральних сирів з недостатньо вираженим для даного виду сиру смаком і запахом. Частіше це спостерігається при переробці сичужних сирів з низькою вологістю і сирів з підвищеним вмістом натрію хлориду. Порок можна попередити, якщо до таких сирів при складанні суміші додати 15-20 % зрілого або перезрілого сиру того ж найменування з добре вираженими смаком і запахом.

Кормові присмаки. Порок обумовлений переробкою натуральних сичужних сирів з цими вадами. Слабко виражені кормові присмаки можна усунути при плавленні під вакуумом, підвищення температури плавлення до 95-98 °С, коли сирна маса набуває присмаку пастеризації. Кормові присмаки усуваються при переробці сирів з додаванням спецій або наповнювачів.

Нетипові для даного виду сиру смак або запах. Причиною пороку (наявність аміачного присмаку і запаху у плавлених сирів костромського і голландського) є переробка твердих сичужних сирів типу голландського з підпрілою кіркою, з кіркою, ураженою сирним слизом або цвіллю. Для усунення вад сири ретельно миють і плавлять їх під вакуумом.

Зайво аміачні, слабо затхлі смак і запах. Вади виникають при надлишковому розвитку сирного слизу і луготвірних бактерій у використовуваній сировині. Для усунення цих вад сири необхідно ретельно мити і обполіскувати, використовувати сири з надмірно аміачним смаком в суміші зі свіжим несолоним сиром, додавати хлорид натрію в сирну суміш до вмісту, передбаченого стандартом.

Затхлі смак і запах. Порок спостерігається при використанні сировини з присмаком, затхлим частіше нежирного сиру, що виробляється з молока, забрудненого сторонньої мікрофлорою, або сирів з погано захищеної кіркою. Попередження пороку полягає в підвищенні вимог до заводу-виробника нежирного сиру. При переробці сирів з затхлим смаком (їх ретельно обробляють і замочують у сироватці; зменшують кількість в рецептурі і підвищують температуру плавлення сиру до 90-95 °С. Готовий продукт після фасування швидко охолоджують і зберігають при температурі – 3 °С.

Зайво кислі (консистенції сиру) смак і запах. Порок виникає у сирах при використанні надмірної кількості сиру з підвищеною кислотністю. Для попередження цієї вади необхідно дотримуватися затверджених рецептур.

Гіркий смак. Порок може викликатися гіркотою вихідної сировини, неправильним застосуванням гідрофосфату натрію, тобто додатковим його внесенням у процесі плавлення, надмірною кількістю солей-плавителей. Для усунення гіркого присмаку необхідно виявити причину його утворення.

Гіркий смак у плавлених сирів може з'являтися також при використанні нежирного сиру з підвищеним вмістом натрію хлориду і солей магнію. Для запобігання пороку нежирний сир використовують в невеликих кількостях в суміші зі свіжим, несолоним нежирним сиром.

Згірклий смак. Порок виникає при переробці подрібненого жирного сичужного сиру, що довго зберігався при підвищеній температурі навколишнього середовища. Відбувається окислення молочного жиру киснем повітря. Поява цвілі призводить до розпаду молочного жиру з утворенням олійною та інших кислот. Для запобігання пороку не слід зберігати подрібнену сирну масу і використовувати при виробленні плавлених сирів сировину з прогірклим смаком.

Лужний, мильний присмаки. Порок виникає при внесенні зайвої кількості лужного реагенту: гідрофосфату натрію, триполіфосфату натрію і питної соди. При надмірному використанні лужної солі-плавителя підвищується водневий показник (рН вище 6), що призводить до утворення кристалів солей в плавленому сирі (вада піщанистість) і різко знижується стійкість готового продукту при зберіганні. Заходи запобігання пороку - не допускати надмірної кількості солей-плавителів при виробленні плавлених сирів, використовувати триполіфосфат натрію тільки в розчині зі слабко кислими солями конденсованих фосфатів, систематично контролювати pН плавлених сирів, який повинен бути 5,6-5,8.

Пороки консистенції. Борошниста консистенція. Сутність пороку - недолік в суміші незрілих сирів (17-19 % розчинного азоту). Кислотність сировини нижче 5,2 або при використанні недостатньо активної солі-плавителя. Порок можна усунути, якщо скласти суміш зі зрілої сировини (20-25% розчинного азоту) підібрати сіль-плавитель (замінити гідрофосфат натрію, наприклад солями лимонної кислоти, а також правильно визначити їх дози).

Пухка консистенція. Порок з'являється при переробці перезрілих сирів (понад 35% розчинного азоту) з рН вище 6. Порок усувається правильним підбором сировини за ступенем зрілості.

Зайво тверда, груба консистенція. Порок з'являється при використанні недостатньо зрілих, сирів (14-15% розчинного азоту) і зниженого вмісту вологи в готовому продукті. Порок можна усунути правильним підбором суміші сировини і збільшенням вологи до встановленої норми.

Клейка, липка консистенція. Порок викликається низьким рН плавленого сиру (6,2 - 6,3), а також низьким вмістом жиру і сухої речовини (масова частка вологи 60 %). Порок усувається підвищенням кислотності плавленого сиру, зменшенням вологи і збільшенням жиру в сухій речовині сиру.

Нерозплавлені зерна білка в тісті. Порок з'являється при грубому подрібненні нежирного сиру і відсутності попереднього дозрівання подрібненої сировини з солями-плавителями. Порок усувається при тонкому подрібненні сировини, застосуванні короткочасного дозрівання подрібненого сиру з розчином солей-плавителей і фільтруванні гарячої сирної маси.

Порок кольору сирного тіста. Порок нерівномірного кольору тіста спостерігається при фасуванні сирної маси з різних апаратів плавлення з неоднаковим відтінком кольору. Порок виключається при дотриманні певного режиму плавлення.

Пороки зовнішнього вигляду. Деформація упакованих у фольгу брикетів. Порок викликається недостатнім регулюванням роботи автомата. Своєчасне налагодження автомата виключає порок.

Корозія фольги. Порок з'являється при зберіганні плавленого сиру. Причина пороку - нерівномірне або тонке лакування фольги, зберігання сиру при позитивній температурі і високій відносній вологості повітря 90 - 95 %. Порок усувається шляхом контролю за якістю фольги, що надходить, і режиму зберігання сиру.

Наявність цвілі на сирі. Порок спостерігається в пазах закладення фольги і на поверхні сирної маси при стисканні в полістирольні коробочки. Причина пороку - обсіменіння плавленого сиру спорами цвілі в результаті не герметичності упаковки або зберігання продукту при підвищеній (90 - 95 %) вологості повітря.

ОГЛЯД ІСНУЮЧИХ КОНСТРУКЦІЙ ОБЛАДНАННЯ ДЛЯ ЗДІЙСНЕННЯ ПРОЦЕСУ ПЛАВЛЕННЯ СИРУ

Апарати для плавлення сирної маси можуть бути періодичної та безперервної дії.

За процесами, які відбуваються в робочій камері одночасно з плавленням:

подрібнення;

перемішування;

охолодження.

За формою робочої камери сироплавителі поділяються на два типи:

котлові;

циліндричні.

Котлові, в свою чергу, поділяють за кількістю котлів на одно- та двоколові.

За положенням валу:

вертикальні;

горизонтальні.

За видом використовуваного теплоносія:

вода;

пара;

комбіновані.

За способом подачі теплоносія:

в рубашку;

комбіновані (безпосередньо в продукт і в рубашку).

За формою робочого органу:

лопатеві;

якірні;

стрічкові;

комбіновані.

Лопатеві можуть класифікуватися за кількістю лопаток на дво-, чотири-, шести- і більше лопаткові.

Плавлення може здійснюватися під вакуумом або без нього.

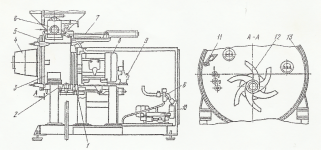

Апарат Б6-ОПЕ-400 для плавлення сирної маси (рис. 2) складається з наступних основних частин: станини, двох котлів, кришки котла, мішалок, комунікацій з фільтрами для очищення пара, вакуум-насосної установки та електрообладнання.

Основою апарату є лита станина, на якій змонтовані всі вузли. Всередині станини розташовані електродвигун з приводом для підйому і опускання котлів і електродвигун з приводом перемішують. Котел являє собою циліндричну чашу з еліптичним дном, що має парову сорочку, теплоізоляцію і зовнішній металевий кожух. Пара або гаряча вода підводяться в сорочку через опорні цапфи, розташовані в середній частині котла і слугують одночасно осями, навколо яких котел повертається при вивантаженні сирної маси. Для вивантаження без перекидання котла в нижній його частині є зливний отвір, що закривається шиберной заслінкою. Кришка котла еліптичної форми з'єднується з котлом запірним кільцем.

Привід мішалки здійснюється від трьохшвидкісного електродвигуна через пружну втулочно-пальцеву муфту, клинопасову і зубчасту передачі. На кінці вихідного вала за допомогою різьби укріплено перемішуючий пристрій зварної конструкції зі смуг нержавіючої сталі. Привід забезпечує обертання мішалки з частотою 86 хв-1 115 і 173 хв-1.

Рис. 2 Апарат Б6-ОПЕ-400 для плавлення сирної маси: 1 - станина, 2, 3 - електродвигуни; 4 - поворотний кронштейн, 5 - кришка котла; 6 –перемішуючий пристрій; 7 - казан; 8 - зливний отвір; 9 - тримач; 10 - порожній шток.

Електродвигун через клинопасову передачу і черв'ячну пару забезпечує підйом і опускання котлів. Досягається це зміною напрямку обертання вала електродвигуна. Для очищення пари, що подається безпосередньо в сирну масу, на паропроводі встановлено три різних по влаштуванню фільтра. У корпусі першого з них є дрібна сітка, другого - сітчастий циліндр, заповнений активованим вугіллям, третього - циклон. Подрібнену сирну масу завантажують у котел, герметично закривають його кришкою, включають щоперемішує пристрій і в теплообмінну сорочку (при необхідності і в казан) подають пар під тиском 300 кПа. Сирна маса нагрівається до 85...90 °С. Плавлення здійснюється при перемішуванні сирної маси протягом 15...18 хв. Після закінчення процесу з котла виливають розплавлену сирну масу, другий котел заповнюють вихідним продуктом і до нього повертається кришка з мішалкою. Процес плавлення повторюється. Для видалення гострих запахів плавлення може здійснюватися під вакуумом 53...66 кПа. Управління апаратом і його системами здійснюється комплектом приладів.

Продуктивність двухкотлового апарату для плавлення сирної маси близько 400 кг/год.

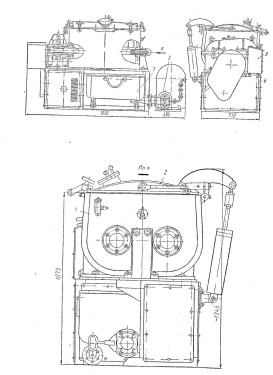

Апарат безперервної дії для плавлення сирної маси є більш продуктивним обладнанням в порівнянні з двухкотловим апаратом (рис. 3), що складається з вертикального і горизонтального котлів. Обидва котла мають теплообмінні сорочки, в які подаються гаряча вода або пар. У вертикальному котлі розміщена лопатева мішалка, обертання якої передається від електродвигуна через клиноременную передачу, редуктор, ланцюгову і конічну зубчасту передачі. У горизонтальному котлі є стрічкова мішалка з шнеком, що приводиться в дію від того ж електродвигуна через клинопасову передачу, редуктор і конічну зубчасту передачу.

Рис. 3 Пристрій безперервної дії для плавлення сирної маси: 1 - вертикальний котел; 2 - горизонтальний котел, 3 - триходовий кран; 4 - камера з охолоджуючої сорочкою; 5 - мішалка з шнеком; 6 - станина; 7 - нагрівач, 8 - електродвигун; 9 - редуктор; 10 - ланцюгова передача, 11 - конічна зубчаста передача; 12 - підйомний механізм.

Перетерта сирна маса безперервно надходить в котел, перемішується і за рахунок зіткнення з його гарячими стінками плавиться. Потім вона потрапляє в інший казан, де процес плавлення триває. Продукт перемішується мішалкою і за допомогою шнека подається в камеру з охолоджуючої сорочкою. Проходячи через камеру, сирна маса охолоджується і виводиться з апарату через триходовий кран на фасування. В окремих випадках, при великих обсягах виробництва плавлених сирів доцільно застосовувати комбіновані агрегати, в яких подрібнення, плавлення і охолодження сирної маси виконують в одному апараті. Такі агрегати, наприклад В2-ОПН, можна застосовувати як самостійно, так і в складі поточно-механізованих ліній плавлених сирів продуктивністю 1200 кг год і більше.

Апарат для плавлення сирної маси з двома ємностями (рис. 3) складається з кришки, приводу мішалки, станини з механізмом підйому чаші 7, фільтрів 1 для очистки пари, вакуум-насоса 3 і шафи електрообладнання 4.

Ємності в яких проводиться плавлення сиру, мають еліптичні днища і виготовлені з нержавіючої сталі. У верхній частині ємності розміщений фланець для зєднання з кришкою за допомогою запірного кільця. Ємності мають парову сорочку, до якої пара та вода підводяться через опорні цапфи.

Кришка ємності також має еліптичну форму. На ній розміщені патрубки із соплами для підведення пари або води, а також патрубки для вирівнювання тиску і патрубок для підєднання ємності до вакуумної лінії.

Рух мішалки здійснюється від трьохшвидкісного електродвигуна через клинопасову і зубчасту передачу.

Рис. 4. Апарат для плавлення сирної маси з двома ємностями:

1 - фільтр для очищення пари; 2 – кришка ємності апарата; 3 – вакуум-насос; 4 – шафа електрообладнання; 5 – мішалка; 6 – робоча ємність апарата; 7 – станина.

Апарат для плавлення сирної маси з поворотною кришкою, що піднімається (рис. 5).

Дві ємності змонтовані нерухомо на станині 13 разом з приводом і механізмом управління. Ємності виготовленні з нержавіючої сталі, мають з'ємну кришку 9, яка закріплена на штангах 8. На них закріплені рейки. Через ковзаючі втулки в центрі кришки проходить вал мішалки б, мішалці надає руху електродвигун 1 через клинопасову передачу і редуктор. Редуктор розміщений на поворотному кронштейні 4.

Сирна маса завантажується в ємність, кришка 9 опускається і поворотом штурвалу 5 щільно закривається.

Пара подається трубопроводом 2 в парову сорочку через пустотілу цапфу і безпосередньо в ємність. Потому включають електродвигун що надає мішалці обертового руху. Сир нагрівається до 85 °С при інтенсивному перемішуванні.

Рис. 5. Апарат для плавлення сирної маси з підйомною поворотною кришкою:

1 - електродвигун; 2 — трубопровід для пари; 3 — вакуумна лінія; 4 — кронштейн; 5 — штурвал; 6 — вал мішалки; 7 - стійка; 8 – штанги; 9 – з'ємна кришка; 10 – робоча ємкість; 11 - важіль ; 12 – конденсатовідвідник; 13 – станина.

Конденсат з парової сорочки відводиться через конденсатовідвідник 12, цикл завершується зупинкою електродвигуна.

Плавитель сиру ПС-500 призначений для подрібнення, змішування, плавлення і охолодження сирної маси. У комплект поставки входить: завантажувальний бункер, подрібнювач, Плавитель, живильник, станція підготовки пари.

Рис. 5 Плавитель сиру ПС-500

Таблиця 1

Технічні характеристики плавителя сиру ПС - 500

|

Технічні характеристики: | |

|

1. Продуктивність, кг / год |

500 |

|

2. Споживання електроенергії, кВт / год |

60,0 |

|

3. Встановлена потужність, квт |

75,0 |

|

4. Кількість сирної маси, що завантажується в камеру, кг |

150 |

|

5. Витрата пари, кг / год |

130 |

|

6. Витрата води, м3/год |

1,1 |

|

7. Витрата стисненого повітря, м 3/час |

0,2 |

|

8. Габаритні розміри, мм |

3500х2800х3200 |

|

9. Маса, кг |

4400 |

|

10. Займана площа, м 2. |

12,3 |

Апарат для плавлення сирної маси ІК-ОПВ призначений для виробництва плавлених сирів, а також виробів з сиру, що піддіються тепловій обробці, і різних сумішей, дитячого харчування, напівфабрикатів та інших продуктів, що мають пастоподібну або напіврідку консистенцію.

Комплект

поставки: плавитель, установка для

підготовки пари, завантажувач, електрошафа,

установка вакуумування, ємність

завантажувальна і бак (на візках).

Виконувані

технологічні операції:

1. Дозування сировини в завантажувальну ємність на візку;

2.Автоматизоване завантаження сировини в котел апарату;

3.Змішування сировини;

4.Плавлення сировини шляхом прямого і непрямого нагріву;

5.Вигрузка продукту в спеціальний бак на візку.

Рис. 6 Апарат для плавлення сирної маси ІК-ОПВ

Таблиця – 2

Технічні характеристики апарату для плавлення сирної маси ІК - ОПВ

|

Технічні характеристики | |

|

400 |

|

62,8 |

|

14,2 |

|

0,125 |

|

50 |

|

1,2 |

|

0,2 |

|

0,25 |

|

10 |

|

до 95 |

|

1700х1700х2600 |

|

3000 |

Плавитель містить один котел, чаша якого має можливість переміщення у вертикальному напрямку, а також в горизонтальній площині - з робочої позиції в позицію завантаження і назад. Привід підйому котла електромеханічний гвинтовий, забезпечує автоматизовані режими завантаження котла, плавлення сировини і витримування його при заданій температурі, звукову сигналізацію готовності продукту, друк параметрів технологічного процесу на світлочутливий папір, систему блокувань, що забезпечують безпечне обслуговування апарату.

Плавитель ІПКС-070 призначений для змішування компонентів та плавління сирної маси. Плавитель (Рис. 7) складається з внутрішнього корпуса 1 закритого фланцем 8, замкненого в зовнішню рубашку підігріву 2 з кожухом 3. Перемішування продукту здійснюється лопатевою мішалкою 4, що обертається. Контроль температури продукту здійснюється біметалевим термометром 5.

Рис. 7 - Плавитель ІПКС-070

1 – корпус внутрішній; 2 – рубашка підігріву; 3 – кожух захисний; 4 – мішалка; 5 – біметалевий термометр; 6 – кришка; 7 – магнітний пускач; 8 – фланець; 9 – патрубок зливу конденсату; 10 – вентиль подачі пари; 11 – злив; 12 – манометр; 13 – вимикач кінцевий; 14 – затвор дисковий; 15 – захисна огорожа; 16 – мотор-редуктор; 17 – гвинтові опори; 18 – вантажопідйомна петля.

Температуру продукту регулюють подачею пари за допомогою вентиля 10. Внутрішній корпус заповнюється вихідними компонентами через отвір, який закривається кришкою 6. В рубашку подається пар під тиском, який не перевищує 1 кгс/см2. Тиск контролюється манометром 12. Після закінчення процесу приготування суміші повертають ручку затвора дискового 14 і готовий продукт вивантажується через злив 11.

Агрегат, в якому поєднано дві операції (подрібнення і плавлення) представлений на рисунку 8.

Агрегат являє собою закритий барабан 3 з розміщеною всередині мішалкою 11, електродвигуном 4, який змонтовано на кришці 5. Ємність має завантажувальний 7 і розвантажувальний 1 шибери, а також сорочку 13 для охолоджувальної води. На подовженому валу двошвидкісного електродвигуна встановлено три дволопатевих серповидних ножі 12, що служать для попереднього тонкого подрібнення сиру, а також для створення циркуляційних потоків сирної маси в ємності.

Сирна масса з бокових поверхонь ємності і кришки при розплавленні та охолодженні знімається лопатями мішалки.

Для нагріву продукту використана пара і невелика кількість води, яка подається безпосередньо в продукт.

Рис. 8 – Агрегат для подрібнення сиру і плавлення сирної маси:

1 – розвантажувальний шибер; 2 – зворотні клапани; 3 – барабан; 4 – електропривід мішалки; 5 – кришка; 6 – вакуумна система; 7 – завантажувальний шибер; 8 – двошвидкісний електродвигун; 9 – гальмо; 10 – дозатор води; 11 – мішалка; 12 – ножі; 13 – сорочка для води.

Плавитель ОПС-1 (рис. 9) призначений для плавлення сирної маси, що надходить в фасувально-пакувальний автомат. Він складається з двостінного корита з мішалками, кришки 2, приймальної ванни 7, приводу 4, станини 6, насосної установки 3 і пульта керування 5.

Робоча двостінна ємність складається з внутрішнього корита, виконаного з нержавіючої сталі, і корпусу, виготовленого з вуглецевої сталі. Простір між ними служить теплообмінної сорочкою, в яку подається пара тиском до 2 ат. Теплообмінна сорочка забезпечена запобіжним клапаном. В корпусі є штуцера для подачі пари, відведення конденсату і води. У робочій ємності встановлені дві мішалки з нержавіючої сталі, яким привод передає три швидкості (відповідно до стадій плавлення сирної маси). Біля корита є кришка з нержавіючої сталі, яка притискається до корпусу відкидними болтами. Спеціальна конструкція кришки з вантажною противагою забезпечує легкість і зручність її відкривання і закривання. Кришка зблокована з трьохшвидкісним електродвигуном приводу мішалок за допомогою кінцевого вимикача, укріпленого на корпусі пристрою. При підйомі кришки вимикається привод і припиняється обертання мішалок.

Рис. 9 – Плавитель марки ОПС – 1 для сиру:

1 – двохстінне робоче корито; 2 – кришка; 3 – насосна установка; 4 – привод; 5 – пульт керування; 6 – станина; 7 – приймальна ванна.

Контроль процесу здійснюється дистанційним термометром, встановленим в робочій ємності, і через оглядовий люк, змонтований на кришці.

Приймальна ванна з нержавіючої сталі встановлена всередині станини, під випускною шиберною заслінкою робочої ємності. Вона з'єднана з насосом патрубками з фланцями. Для санітарної обробки приймальна ванна, обладнана чотирма колесами.

Станина, на якій укріплені робоче корито з приводом і пульт управління, виконана із сталевого прокату зварної конструкції.

Привод мішалок складається з трьохшвидкісного електродвигуна, клино-пасової передачі і редуктора. Натяг ременів здійснюють роликом. Включення електродвигуна здйснюють магнітним пускачем, кнопковою станцією і універсальним перемикачем, змонтованими в окремій шафі.

Насос, призначений для подачі готової сирної маси з приймальної ванни в фасувально-пакувальні автомати, виготовлений з нержавіючої сталі. Він разом з приводом змонтований на плиті, а його пускова апаратура - на окремій панелі. Включають електродвигун насоса кнопками через магнітний пускач.

До початку роботи плавитель та інші вузли, дотичні з продуктом, піддають санітарній обробці. Потім перевіряють легкість відкриття шиберної заслінки, встановлюють рукоятку універсального перемикача на першу швидкість, контролюють налаштування запобіжного клапана на паровій комунікації, яка повинна забезпечувати його спрацьовування при тиску пари в сорочці 1,8 атм.

На паропроводі теплообмінної сорочки є манометр і запірний вентиль, а на лінії, відведення конденсату-конденсатовідвідник.

Таблиця 3

Технічна характеристика плавителя ОПС-1

|

Показник |

Значення |

|

Продуктивність, кг/год |

350 |

|

Одноразове завантаження продукту, кг |

120 |

|

Тиск пари в паропроводі до сорочки, кГ/см2 |

до 2 |

|

Температура готового продукту в кориті, оС |

72 - 76 |

|

Середня тривалість робочого циклу, хв |

12 - 14 |

|

Поверхня теплообміну сорочки, м2 |

1,78 |

|

Мішалка: кількість швидкість обертання, об/хв |

2 56; 76; 112 |

|

Потужність електродвигуна, кВт |

3,5; 4,5; 5 |

|

Габаритні розміри, мм |

2131х1100х1245 |

|

Вага, кг |

1000 |

Лабораторна установка для виробництва плавленого сиру

Принцип роботи машини полягає в наступному. Сировина завантажується в робочу ємкість 3. В міжстінний простір 4 подається вода, яка нагрівається за допомогою тену 6 до температури 90-95 0С. Мішалка 5 приводиться в обертання за рахунок електродвигуна 1 і розпочинається процес плавлення сирної маси.

Рисунок 10 – Лабораторна установка для дослідження процесу плавлення сиру:

1 – електродвигун; 2 – зовнішній корпус; 3 – робоча ємкість; 4 – між стінний простір; 5 – мішалка; 6 – тен.

МЕТОДИКА РОЗРАХУНКУ ОСНОВНИХ ПАРАМЕТРІВ ПЛАВИТЕЛЯ СИРУ

Для машин періодичної дії продуктивність визначають за формулою

|

Q = (k·V·ρn)/tp , кг/год, |

(1) |

де V – геометрична ємність робочої камери, м3;

k – коефіцієнт заповнення робочої камери, k ≤ 0,8;

ρn – щільність оброблюваної сировини, ρn = 1020,7 кг/м3;

tp – технологічний час обробки сировини в машині, год.

Визначаємо об´єм робочої камери

|

V=π·D2/4·L, |

(2) |

де D – діаметр основи робочої камери, м;

L – довжина робочої камери, м;

Розраховуємо діаметр лопатевої мішалки [18]

|

d = 0,5…0,8D, |

(3) |

де D – внутрішній діаметр апарата, м;

Приймаємо d = __ м.

Визначаємо ширину лопатки

|

b = 0,1…0,2d, |

(4) |

Приймаємо b = __ м.

Розраховуємо висоту установки мішалки від дна посудини

|

h=0,1…0,3d, |

(5) |

Приймаємо h = __ м.