В целях снижения плотности тампонажных растворов эффективно введение в них значительного объема воды. Водоцементное отношение при этом составляет единицу и более. Для удержания воды и предупреждения седиментации твердой фазы в растворе вводят структурообразователи, в первую очередь глину (лучше бентонитовый порошок). Для удержания больших количеств воды применяют тонко измельченные опоку, трепел и другие материалы. Высокомолекулярные органические добавки типа КМЦ также приводят к резкому повышению седиментационной устойчивости тампонажных растворов.

Лучших результатов можно достичь комбинированной обработкой тампонажных растворов, когда в них вводят глины и высокомолекулярные добавки, что приводит к снижению механической прочности цементного камня и удлинению сроков схватывания (время загустевания при этом может уменьшиться).

Механические свойства тампонажного камня. Интегральным показателем качества цементного камня считают механическую прочность. Применительно к разобщению пластов, проходимых скважиной, такое мнение не всегда обоснованно. Весьма важно обеспечить получение непроницаемого коррозионно-стойкого камня, формирующегося без усадки.

При высоких температурах и давлениях шлакопесчаные растворы твердеют, набирая прочность, в значительном диапазоне температур. Для каждой температуры существуют оптимальные значения удельной поверхности шлака, при которых шлаковый камень имеет максимальную проч- ность. Чем выше температура, тем более глубокого помола должен быть шлак. При температуре 130 °С оптимальная удельная поверхность шлака 3000–3500 см2/ã.

Добавки кварцевого песка естественной крупности при температуре до 130 °С и давлении 40 МПа существенно изменяют механическую проч- ность шлакового камня двухсуточного возраста. В этом случае песок выполняет роль наполнителя, так как в таких условиях он медленно вступает в химическое взаимодействие с продуктами гидратации шлака. Положительное влияние песка естественной крупности при этой температуре проявляется при более длительных сроках твердения камня.

Газоводопроницаемость портландцементного раствора и камня. На проницаемость портландцементных образцов первостепенное влияние оказывает температура. Давление при пониженных температурах способствует понижению проницаемости образцов, при высоких температурах – не оказывает влияния либо несколько повышает ее.

Значительно влияет на изменение проницаемости цементного камня водоцементное отношение. Изменение проницаемости цементных образцов односуточного возраста из цемента Карадагского завода при различ- ных условиях с переменным водоцементным отношением приведено в табл. 12.11.

Проницаемость шлакопесчаных камней, твердеющих при температурах более 120 °С, снижается до нуля с течением времени, а проницаемость твердеющих при 140 °С и выше уже через 1 сут приближается к нулевой.

Только применение кварцевых (SiO2) добавок способствует снижению проницаемости портландцементного камня, твердевшего при высоких температурах и давлениях, до значений, близких к нулю.

Сцепление цементного камня со стенкой скважины и обсадными трубами. Качественную изоляцию продуктивных горизонтов и крепление

395

|

|

|

|

|

Ò à á ë è ö à 12.11 |

Влияние водоцементного отношения на коэффициент проницаемости цементного камня |

|||||

|

|

|

|

|

|

|

|

Коэффициент проницаемости, мкм2 |

|

||

Â/Ö, % |

|

|

|

|

|

t = 75 °C, |

t = 110 |

°C, |

t = 150 °C, |

t = 175 °C, |

|

|

p = 10 ÌÏà |

p = 30 ÌÏà |

p = 40 ÌÏà |

p = 50 ÌÏà |

|

|

|

|

|

|

|

40 |

0,00 |

0,07 |

|

4,50 |

– |

50 |

0,61 |

1,72 |

|

32,4 |

49,8 |

60 |

1,47 |

5,26 |

|

– |

71,0 |

|

|

|

|

|

|

стенки скважин часто связывают со сцеплением твердеющего цементного раствора и камня с породами, составляющими разрез скважины, и металлом обсадных труб, что не совсем верно. Однако одним из важнейших (и труднейших) вопросов остаются нормы и требования к этому параметру.

Процессы взаимодействия цемента с металлом и породой сложны. Они определяются как физико-химическими свойствами цемента, природой металла и пород, адгезией, химическим сродством, так и условиями твердения цементного раствора.

Рентгеновский анализ позволил установить, что в контактном слое цемента с железом происходят реакции, сопровождающиеся образованием полукальциевого феррита, благодаря уплотнению и старению которого с течением времени сцепление возрастает.

Для оценки сцепления1 применительно к условиям работы цементного кольца в скважине при удержании им колонны, очевидно, приемлемым является метод выдавливания стального стержня из цементного образца, так как колонна также стремится сдвинуться вниз относительно цементного кольца.

Тепловыделение при гидратации тампонажного цемента. Определенную роль в изменении теплового режима скважины в период ОЗЦ играют тепловыделение тампонажного материала и его теплофизические свойства. Колебания температуры в гидратирующем цементе обусловлены физикохимическими превращениями, которые характеризуют интенсивность реакций, их глубину и физическое состояние системы.

Количество теплоты, выделяемой 1 кг цемента при схватывании и твердении при температуре 18 °С, составляет от 6,3 до 20,9 кДж/ч. Максимум температуры отмечается через 10–13 ч после затворения.

В условиях теплообмена с окружающей средой абсолютное значение колебаний температуры в период ОЗЦ в реальной скважине зависит не только от тепловыделения и теплофизических свойств тампонажного материала, но и от его количества на единицу длины ствола (с учетом замещения бурового раствора), распределения его по кольцевому пространству и условий взаимодействия с пластами.

Термохимические свойства тампонажных цементов существенно зависят от состава и тонкости помола цемента, содержания и химико-мине- ралогического состава наполнителей, химических реагентов и их количества, водоцементного отношения, условий твердения тампонажного раствора и др. С достаточной для практики точностью принимается, что количество теплоты, выделяющейся при твердении тампонажного раствора, пропорционально массе образовавшихся в результате гидратации продуктов.

1 Под сцеплением понимаем (применительно к условиям работы цементного кольца в скважине) одновременное действие всех сил, удерживающих стержень цементным кольцом.

396

Весьма пониженным тепловыделением отличаются шлакопортландцементы, причем скорость тепловыделения определяется свойствами (активностью, тонкостью помола и т.д.) как портландцемента, так и шлака, а также совместным их влиянием на эффект тепловыделения (Ф.М. Ли).

Чем активнее добавка, тем меньше снижается экзотермический эффект.

Пластифицирующие добавки создают препятствия для проникновения воды к цементным частицам в начале процесса, в результате чего замедляется процесс гидратации цемента.

Существенное влияние на скорость тепловыделения оказывают температурные условия твердения цементного раствора.

Седиментационные процессы в цементном (тампонажном) растворе.

Значительное количество воды, принятое (50 %) для затворения тампонажных цементов, приводит к некоторым чрезвычайно нежелательным последствиям для герметизации заколонного пространства и разобщения пластов.

После продавливания в заколонное пространство тампонажный раствор можно представить как систему, состоящую из огромного числа различных по форме и размерам частиц, покрытых сольватными оболочками и соединенных между собой в пространственную структурную решетку некоторыми прочностными связями.

С течением времени при твердении цементного раствора поровое давление снижается. Это подтверждается лабораторными и промысловыми исследованиями. Процесс снижения порового давления тампонажного раствора, наблюдаемый на стендах, описывается исследователями качественно.

Âобщем случае сразу же после продавливания тампонажного раствора

âзаколонное пространство прочностные связи между частицами слабы. Твердая фаза раствора находится во взвешенном состоянии и оказывает давление на поровую жидкость. Это состояние неустойчивое, и система стремится к равновесию. Твердые частицы под действием силы тяжести стремятся седиментировать. Но в отличие от зерен кварцевого песка при

его малой концентрации в воде смоченные и начавшие гидратировать частицы цемента оседают, цепляясь друг за друга (флокулы), стенки скважины и обсадной колонны.

Седиментация в тампонажных растворах подчиняется не закону Стокса (как в случае седиментации, например, кварцевого песка), а законам течения в капиллярно-пористых телах (Ф.М. Ли).

Высокая водоотдача, седиментационная неустойчивость тампонажных растворов являются причиной образования каналов в заколонном пространстве, заполненных вначале водой затворения и затем освобождающихся от нее за счет действия эффекта контракции.

Водоотдача (фильтрация) – движение фильтрата тампонажного раствора через проницаемую перегородку под действием перепада давления. Скорость фильтрации прямо пропорциональна перепаду давления около фильтровальной перегородки и обратно пропорциональна сопротивлению, испытываемому жидкостью при движении через перегородку и слой образовавшегося осадка.

В реальных процессах фильтрации, к которым относят фильтрацию тампонажных растворов, наблюдаются и закупорка пор, и образование осадка.

397

Для тампонажных растворов водоотдача с течением времени затухает. Однако она очень велика в начальной стадии, поэтому необходимо стремиться уменьшить ее до момента, когда раствор будет обладать некоторой структурой определенной прочности, способной удерживать воду. Тампонажные растворы в процессе фильтрации образуют несжимаемые и сжимаемые осадки.

Большое влияние на процесс фильтрации оказывает вязкость дисперсионной среды. Чем меньше вязкость, тем интенсивнее процесс фильтрации.

Процесс водоотдачи тампонажного раствора отличается большой сложностью и зависит от многих причин. Прежде всего на водоотдачу влияет удельное сопротивление фильтрационной корки.

Существенное снижение водоотдачи тампонажных растворов обеспе- чивается их химической обработкой. Перемешивание и абсолютное давление оказывают существенное влияние на водоотдачу тампонажного раствора, снижая ее.

Водоотдача растворов на базе доменного шлака имеет ту же направленность изменения.

Контракционный эффект при твердении тампонажных растворов.

При гидратации цемента сокращается физический (абсолютный) объем системы цемент – вода вследствие образования продуктов, обладающих меньшим физическим объемом, чем сумма физических объемов исходных веществ. Это явление получило название контракции (стяжения объема).

Применительно к решению проблемы газопроявлений при креплении скважин внимание привлекает изучение внешнего эффекта контракции – разрежение в твердеющем цементном растворе – камне, т.е. при затвердевании цементный раствор – камень развивает вакуум, что является при- чиной засасывания флюида.

С увеличением температуры контракция возрастает, особенно в первой ее стадии. В дальнейшем скорость контракции стабилизируется.

Установлено, что с увеличением температуры за равные промежутки времени количество поступающей в цементный раствор воды возрастает.

Введение добавок-наполнителей влияет на величину создаваемого цементным раствором вакуума. Вводимая добавка замещает часть цемента, на единицу объема цементного раствора снижается количество поглощаемого газа (воды), и, следовательно, уменьшается абсолютное значение вакуума, что и может быть учтено при регулировании указанного явления.

В растворе, состоящем из 1220 кг цемента и 1 м3 воды, контракция составляет до 98 л/м3.

Развитие с течением времени контракционного эффекта способствует извлечению из бурового раствора избыточной, не участвующей в устойчи- вом обменном комплексе воды. Буровой раствор и корка обезвоживаются, и создаются благоприятные условия для образования каналов.

Известно, что буровой раствор или фильтрационная корка, находящаяся в контакте с цементным раствором во время его твердения, превращаются, как правило, в камнеподобное тело. При погружении его в воду не происходит набухания, оно практически не поглощает воды, оставаясь растресканной твердой массой с многочисленными каналами.

За определенный отрезок времени количество поглощенной воды цементами из фильтрационной корки (раствора) при высоких темпе-

398

ратурах (100–125 °С) в несколько раз больше, чем при нормальных температурных условиях, так как происходит более глубокая гидратация цемента.

Установлено, что каналы в фильтрационной корке (растворе) образуются значительно раньше полного ее обезвоживания. Тем не менее процесс поглощения воды твердеющим цементным раствором из бурового раствора и через него будет продолжаться, а каналы дадут возможность проникать газу из пласта. Пристеночный, контактирующий с металлом слой бурового раствора обезвоживается, превращаясь в трещиноватую высокопроницаемую массу под действием вакуума, создающегося во время твердения цементного камня. С ускорением процесса (при повышении температуры) эффект контракции цемента проявляется более интенсивно.

К мероприятиям, понижающим интенсивность образования каналов и обезвоживания бурового раствора и корки, относят следующие: применение тампонажных материалов с пониженным контракционным эффектом (шлаки, органоминеральные и органические композиции), в том числе и портландцементов с уменьшенным содержанием алюминатных фаз и других составов; использование наполнителей в тампонажных растворах, снижающих общий эффект контракции материала в результате уменьшения содержания вяжущего в единице объема; применение специальных или буферных жидкостей перед цементным раствором, отверждающих фильтрационную корку; использование химреагентов, снижающих величину или скорость прохождения контракционного эффекта в тампонажном растворе – камне. Однако кардинальным мероприятием, предупреждающим образование каналов в невытесненном буровом растворе и корке, является полное замещение бурового раствора цементным.

МАТЕРИАЛЫ И ХИМИЧЕСКИЕ РЕАГЕНТЫ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ

Одним из основных этапов заканчивания скважин является цементирование скважин с использованием тампонажных цементов.

Раствор, получаемый после затворения тампонажного цемента водой (или иной жидкостью), обработанной химическими реагентами (или без них) для повышения качества раствора и камня или облегчения проведения технологического процесса, называют тампонажным.

Тампонажные растворы применяют для разобщения пластов в самых различных геолого-технических условиях: от –15 до +250 °С и от 1,5 до 200 МПа в каналах заколонного пространства размером от нескольких миллиметров до 0,5 м, в каналах длиной от нескольких сотен до нескольких тысяч метров при наличии самых разнообразных пород в разрезе скважины, представленных относительно инертными в химическом отношении породами и легко растворимыми солями, прочными или рыхлыми, подверженными гидроразрывам и разрушениям других видов.

В таких условиях, используя цементный раствор лишь одного типа, нельзя обеспечить герметичность заколонного пространства. Нужны растворы, изготовляемые из разных цементов и обрабатываемые химическими реагентами при использовании различных технологических схем приготовления.

399

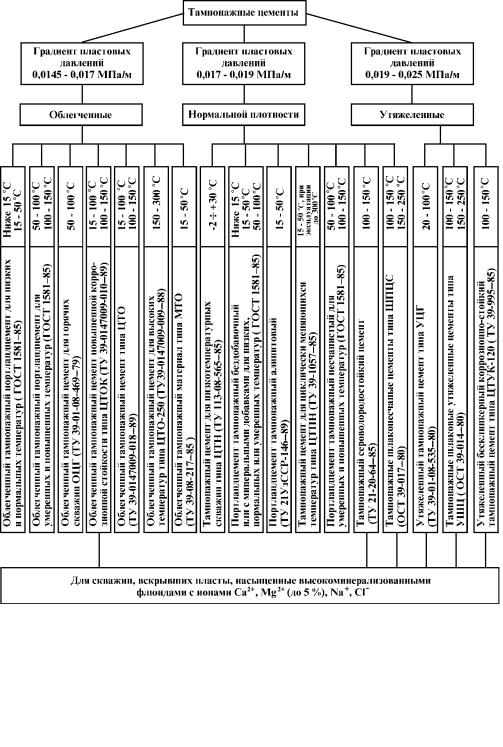

Тампонажные цементы, из которых изготовляют тампонажные растворы, можно классифицировать по следующим признакам: вещественному составу, температуре применения, плотности тампонажного раствора, устойчивости тампонажного камня к воздействию агрессивных пластовых вод, линейным деформациям тампонажного камня при твердении.

1.По вещественному составу в зависимости от содержания добавок тампонажные цементы разделяют на группы: 1 – без добавок, 2 – с добавками.

2.По температуре применения (°С) тампонажные цементы подразделяют на группы: 1 – для низких температур (ниже 15); 2 – для нормаль-

ных температур (от 15 до 50); 3 – для умеренных температур (от 50 до 100); 4 – для повышенных температур (от 100 до 150); 5 – для высоких температур (от 150 до 250); 6 – для сверхвысоких температур (выше 250); 7 – для циклически меняющихся температур.

3.По плотности тампонажного раствора (кг/м3) тампонажные цементы делят на группы: 1 – легкие (ниже 1400); 2 – облегченные (1400–1650); 3 – нормальные (1650–1950); 4 – утяжеленные (1950–2300); 5 – тяжелые (выше 2300).

4.По устойчивости тампонажного камня к воздействию агрессивных пластовых вод тампонажные цементы разделяют на группы: 1 – устойчи-

вые только к хлоркальциево-натриевым водам; 2 – устойчивые к сульфатным и хлоркальциево-натриевым водам; 3 – устойчивые к кислым (углекислым, сероводородным) водам; 4 – устойчивые к магнезиальным водам; 5 – устойчивые к полиминеральным водам.

5. Кроме того, применяют тампонажные растворы, в которых в каче- стве жидкости затворения используют воду с солями (до насыщения), тампонажные растворы на нефтяной основе, аэрированные тампонажные растворы, органоминеральные композиции (вплоть до исключения минерального компонента), быстросхватывающиеся составы для борьбы с поглощением при бурении скважин и др.

Тампонажный портландцемент. Тампонажный цемент представляет собой продукт, состоящий из смеси тонкомолотых вяжущих веществ (портландцемент, шлак, известь и др.), минеральных (кварцевый песок, опока, диатомит, цеолит, трепел, глина, шлак и т.д.) или органических (резиновая крошка, нефтяной кокс, кероген-Т и пр.) добавок, после затворения которого водой получают раствор, а затем камень.

В зависимости от вяжущей основы тампонажные цементы делят на несколько видов: тампонажный цемент на базе портландцемента, тампонажный цемент на базе доменных шлаков, белитокремнеземистый цемент, известково-песчаные смеси, прочие на минеральной основе (гипсовые, на основе природных минералов и горных пород) и органические крепители.

Активные свойства тампонажного порландцемента определяются в основном химически связанным оксидом кальция СаО с кремнеземом, глиноземом и оксидом железа.

Кремнезем способствует образованию силикатов кальция и алюминия, придает цементу гидравлические свойства, т.е. способность затвердевать и длительное время работать в водной среде. Увеличение содержания SiO2 приводит к некоторому уменьшению сроков схватывания тампонажных растворов в комнатных условиях и повышает сульфатостойкость цементного камня.

400

Глинозем способствует ускорению схватывания цементного раствора, но понижает прочность камня.

Увеличение количества оксида железа в цементе приводит к замедлению процессов схватывания тампонажных растворов и снижает раннюю прочность цементного камня.

В качестве примесей в портландцементе содержатся еще некоторые оксиды.

При обжиге оксидов до температуры спекания (около 1450 °С) они, вступая во взаимодействие друг с другом, образуют искусственные минералы, называемые клинкерными.

К минералам-силикатам относят трехкальциевый 3СаО SiO2 и двухкальциевый 2СаО SiO2 силикаты.

К минералам-плавням относят следующие соединения: трехкальциевый алюминат 3СаО Al2O3, пятикальциевый триалюминат 5СаО 3Al2O3, однокальциевый алюминат СаО Al2O3, четырехкальциевый алюмоферрит 4СаО Al2O3 Fe2O3, однокальциевый феррит СаО Fe2C3, двухкальциевый феррит 2СаО Fe2O3, минерал Торопова 46СаО 16Al2O3 7Fe2O3.

Кроме минералов в силикатном цементе содержится стекловидная масса, представляющая собой эвтектический расплав, из которого не успели выделиться минералы ввиду быстрого охлаждения цементного клинкера. Содержание этой массы составляет 5–12 %. Стекло состоит в основном из незакристаллизовавшихся ферритов, алюминатов, двухкальциевого силиката, щелочных соединений, части содержащегося в клинкере оксида магния.

К важнейшим минералам относят алит и белит. Белит состоит в основном из трехкальциевого силиката. Белит представляет собой одну из модификаций двухкальциевого силиката (2СаО SiO2). Промежуточное вещество состоит в основном из целита (алюмоферрит кальция) и заполняет промежутки между кристаллами алита и белита.

Свойства тампонажных портландцементов определяютcя в значительной степени важнейшими минералами, к которым относят: трехкальциевый силикат 3СаО SiO2(Ñ3S), двухкальциевый силикат 2СаО SiO2(C2S), трехкальциевый алюминат 3СаО Al2O3(C3A), четырехкальциевый алюмоферрит

4ÑàÎ Al2O3 Fe2O3(C4AF).

При производстве тампонажных портландцементов применяют активные минеральные добавки к вяжущим веществам. Согласно ОСТ 21-9–81, активными минеральными добавками называют вещества (природные и искусственные), которые при смешении в тонкоизмельченном виде с воздушной известью и при затворении водой образуют тесто, способное после твердения на воздухе продолжать твердеть и под водой.

Специальные тампонажные цементы. Широкое разнообразие геологотехнических условий в отечественной практике бурения и крепления скважин вызывает необходимость разработки специальных тампонажных цементов, к которым относят шлакопесчаные цементы.

Роль вяжущего материала в шлакопесчаных цементах исполняет шлак, активность которого повышается с ростом температуры, а роль замедлителя – кварцевый или кварцево-магнетитовый песок.

Доменные шлаки, давно применяемые в строительной практике, по химическому составу приближаются к портландцементному клинкеру, отличаясь от него обычно меньшим содержанием оксида кальция.

В настоящее время в строительной промышленности существует несколько видов вяжущих материалов на базе доменных шлаков. Эти шлаки,

401

как основные, так и кислые, применяют в цементной промышленности главным образом в гранулированном виде.

Свойства шлаковых цементов существенно отличаются от свойств портландцемента. При нормальных условиях шлаковые цементы очень медленно твердеют, однако с повышением температуры до 100 °С и более процессы схватывания и твердения интенсифицируются, и из шлакопесча- ного цемента образуются плотные и прочные камни, очень стойкие в агрессивных средах. Остальные технические свойства (изменение объема, водопотребность, подвижность и др.) близки к свойствам портландцемента. Повышенная стойкость в минерализованных и пресных водах дает возможность рекомендовать их к применению в качестве тампонажного материала в нефтяных и газовых скважинах, где высокая минерализация вод отрицательно сказывается на долговечности портландцементного камня.

Доменный шлак – это неметаллический продукт, состоящий в основном из силикатов и алюминатов кальция. Он получается вместе со сталью (чугуном) в доменной печи в виде расплава и затем охлаждается. При быстром охлаждении водой, паром или воздухом образуется гранулированный шлак, при медленном – комовой. Высокую гидравлическую активность доменный шлак приобретает при очень быстром охлаждении или грануляции водой. Медленно охлаждаемый шлак успевает до некоторой степени закристаллизироваться, и его гидравлические свойства снижаются.

Химико-минералогический состав шлака и способ его охлаждения определяют физико-химические свойства шлаковых цементов, сроки схватывания, подвижность, плотность, механическую прочность и т.д. Глинозем Al2O3 считается весьма ценной составной частью шлаков, кремнезем SiO2 ухудшает гидравлические свойства шлаков, магнезия MgO благоприятно влияет на гидравлические свойства и заменяет известь. Избыточное коли- чество MgO вызывает увеличение объема камня.

Механическая прочность образцов зависит от количества вводимого песка. Все шлакопесчаные смеси двухсуточного возраста имеют более высокую прочность, чем чисто шлаковые. Прочность шлакопесчаных смесей наиболее велика в случае введения 20–40 % песка.

В условиях действия температур до 200 °С и давлений 50–70 МПа для получения шлакопесчаных растворов со сроками схватывания, приемлемыми для практики цементирования глубоких скважин, содержание песка следует увеличить до 30–70 %.

Шлакопортландцементы. Для успешного использования шлаковых и шлакопесчаных цементов при температурах ниже 100 °С необходимо вводить интенсификаторы твердения, к которым относят портландцемент. В табл. 12.12 приведены данные об изменении сроков схватывания шлаковых растворов с разным содержанием тампонажного портландцемента.

Механическая прочность смесей приведенных составов изменяется в зависимости от количества вводимого портландцемента. Сроки схватывания шлакопортландцементного раствора несколько замедленнее сроков схватывания растворов из портландцемента. С увеличением дозировки портландцемента проницаемость шлакопортландцементных образцов уменьшается.

Дальнейшее повышение температуры и давления приводит к интенсификации процессов твердения шлаковых растворов. Шлакопортландце-

402

Рис. 12.19. Номенклатура и область применения тампонажных цементов

зывает на вид цемента в зависимости от плотности получаемого из них раствора. Цементы первого вида (УЦГ-1, УШЦ1-120, УШЦ1-200) имеют плотность раствора 2,06–2,15 г/см3, второго вида (УЦГ-2, УШЦ2-120, УШЦ2-200) – 2,16–2,3 г/см3. Последнее число в шифре цементов обозначает температуру испытания цемента по техническим условиям. Так, цементы ШПЦС-120, УШЦ1-120 и УШЦ2-120 испытывают при температу-

404