- •1 Анализ существующих конструкций объекта проектирования

- •1.1 Функциональное назначение и конструктивное исполнение

- •Торцовое уплотнение; 2 - вал насоса; 3- центробежное колесо; 4 - винтовое колесо; 5- всасывающий патрубок; 6- нагнетательный патрубок.

- •1.2 Основные параметры и технические характеристики

- •1.3 Особенности эксплуатации, конструктивные недостатки и причины отказов

- •1.4 Совершенствование конструкции объекта проектирования

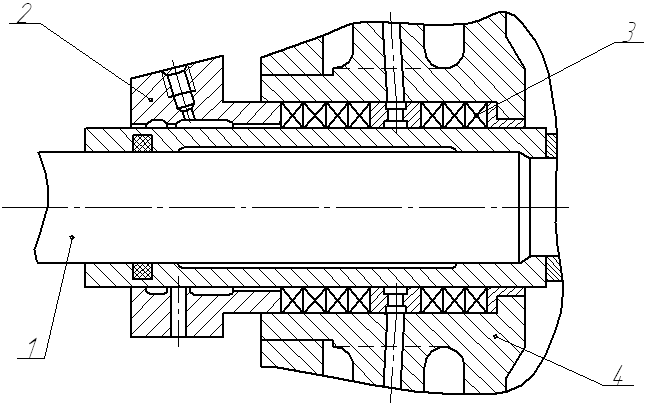

- •Вал насоса; 2 – втулка сальника; 3 – сальниковая набивка; 4 – корпус насоса

1.4 Совершенствование конструкции объекта проектирования

В насосе НКВ 360/200 – Г используется сальниковое уплотнение, представленное на рисунке 1.7. Оно имеет ряд недостатков. Применяющиеся длительное время для уплотнения материалы не могут в полной мере отвечать таким требованиям как: обеспечение герметичности в течение всего межремонтного периода, минимальные потери на трение, отсутствие коррозии, а так же большой ресурс, позволяющий существенно увеличить межремонтный период. Все асбестсодержащие набивки, несмотря на некоторые положительные качества - такие, как дешевизна и доступность, низкая коррозионная активность, малый коэффициент трения, имеют один общий существенный недостаток - с течением времени под воздействием высокой температуры они твердеют и теряют массу при выгорании, что вызывает ослабление затяжки уплотнения и, как следствие, потерю герметичности узла уплотнений. Потеря массы асбестовых набивок требует и большого начального их объема, что приводит к увеличению глубины сальниковой камеры.

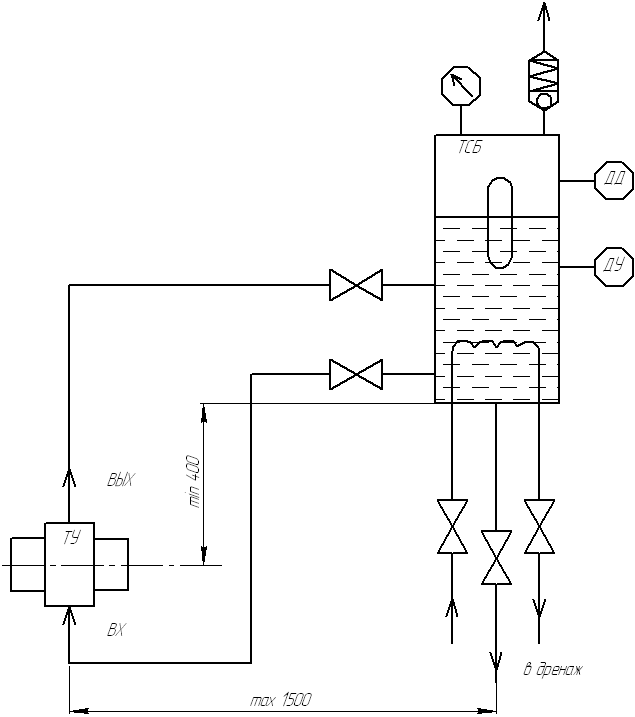

ТУ – торцовое уплотнение; ВХ – вход затворной жидкости в ТУ; ВЫХ – выход затворной жидкости из ТУ; ДУ – датчик уровня; ДД – датчик давления; ТСБ – термосифонный бачок

Рисунок 1.6 – схема циркуляции охлаждающей и затворной жидкости.

Таблица 1.1 - Характерные неисправности и методы их устранения

|

Наименование неисправности, внешнее проявлении и дополнительные признаки |

Вероятная причина |

Метод устранения |

|

1 |

2 |

3 |

|

Электродвигатель не включается в работу |

Выход из строя предохранителей. Повреждение кабеля или нарушение его соединения с электродвигателем. |

Привести электрооборудование в порядок. |

|

Насос не подает жидкость |

Недостаточное заполнение насоса перекачиваемой жидкостью. |

Полностью заполнить насос. |

|

|

Наличие воздуха или газов во всасывающем трубопроводе или корпусе насоса. |

Удалить воздух и газы, полностью заполнить насос. |

|

|

Подсос воздуха через неплотности во всасывающем трубопроводе или уплотнении вала. |

Уплотнить фланцевые разъемы трубопровода. Обеспечить герметичность в местах выхода вала из корпуса насоса. |

|

|

Неправильное направление вращения вала. |

Обеспечить требуемое направление вращения вала. |

Продолжение таблицы 1.1

|

1 |

2 |

3 |

|

|

Высота всасывания больше или подпор меньше допустимых величин. |

Проверить потери на сопротивление во всасывающем трубопроводе и уровень жидкости в емкости. Привести в соответствие с проектными величинами. |

|

|

Требуемый напор (сопротивление системы) превышает создаваемый насосом. |

Проверить технологическую схему и соответствие параметров насоса технологическому режиму. |

|

|

Закупорка каналов рабочего колеса или корпуса, засорение сетки фильтра во всасывающем трубопроводе. |

Очистить каналы и фильтр. |

|

Насос не создает требуемого напора. |

Неправильное направление вращения вала. Электродвигатель не развивает необходимого числа оборотов. |

Обеспечить нормальную работу электродвигателя. |

|

|

Наличие воздуха или газов в перекачиваемой жидкости. |

Обеспечить герметичность фланцевого разъема всасывающего трубопровода и уплотнения. |

|

|

Диаметр рабочего колеса меньше необходимого. |

Заменить на рабочее колесо большего диаметра. |

Продолжение таблицы 1.1

|

1 |

2 |

3 |

|

|

Износ уплотняющих колец, повреждение лопаток рабочих колес. |

Заменить изношенные детали новыми. |

|

|

Частично забиты каналы рабочего колеса или корпуса. |

Очистить каналы. |

|

|

Несоответствие вязкости перекачиваемой жидкости величинам, предусмотренным проектом установки. |

Проверить соответствие вязкости перекачиваемой жидкости величине, указанной в спецификации. |

|

Насос потребляет большую мощность. |

Число оборотов выше расчетного. |

Проверить электродвигатель. |

|

|

Напор меньше, а подача больше, предусмотренных проектом (насос работает в зоне больших энергозатрат) |

Прикрыть задвижку на напорном трубопроводе. |

|

|

Удельный вес или вязкость слишком велики. |

Проверить соответствие параметров перекачиваемой жидкости. |

|

|

Механические повреждения деталей электродвигателя или насоса. |

Заменить поврежденные детали. |

|

|

Чрезмерная затяжка сальниковой набивки. |

Ослабить затяжку. |

|

Вибрация и шум при работе. |

Явление кавитации. |

Уменьшить подачу задвижкой на напорном трубопроводе или увеличить подпор на всасе. |

Продолжение таблицы 1.1

|

1 |

2 |

3 |

|

|

Нарушение центровки валов насоса и электродвигателя. |

Сцентрировать агрегат. |

|

|

Износ подшипников, прогиб вала, повреждение вращающихся деталей. |

Заменить поврежденные детали. |

|

|

Недостаточная прочность фундамента. |

Изменить конфигурацию или объем фундамента. |

|

|

Недостаточная затяжка фундаментных болтов или ослабление крепления основных трубопроводов. |

Подтянуть гайки соответствующих болтов и шпилек. |

|

|

Плохая балансировка ротора. |

Заново отбалансировать ротор. |

|

|

Подача насоса ниже минимально допустимой, т. е. ниже 10% от оптимальной подачи. |

Увеличить подачу. |

|

Чрезмерный нагрев подшипников или быстрый выход из строя. |

Увеличение осевого усилия вследствие неравномерного износа уплотнительных колец или возросшего давления на всасывании. |

Заменить изношенные детали, снизить давление во всасывающем патрубке до величины, предусмотренной проектом. |

|

|

Нарушение центровки агрегата. |

Сцентровать агрегат. |

|

|

Чрезмерная затяжка радиально-упорных шарикоподшипников. |

Ослабить затяжку установкой прокладок или шлифовкой деталей подшипникового узла. |

Продолжение таблицы 1.1

|

1 |

2 |

3 |

|

|

Недостаточное количество масла. |

Проверить уровень масла, поддерживаемый масленкой. Наладить масленку. Постоянное быстрое опорожнение баллона масленки указывает на недопустимо большую утечку масла из масляной ванны корпуса подшипников или негерметичность самого баллона. Прочистить маслоподводящие каналы корпуса подшипников и крышек. |

|

|

Недостаточное охлаждение |

Увеличить подачу охлаждающей жидкости в холодильник корпуса подшипников. |

|

|

Сорт масла не соответствует рекомендуемому. |

Залить масло рекомендуемой марки. |

|

|

Наличие в масле воды или грязи. |

Слить масло. Выявить и ликвидировать причину попадания воды в масляную ванну. Промыть ванну и залить свежее масло. |

Окончание таблицы 1.1

|

1 |

2 |

3 |

|

Чрезмерный нагрев сальниковых уплотнений вала. |

Давление жидкости перед уплотнением выше допустимого. |

Снизить давление во всасывающем патрубке насоса до проектной величины. |

|

|

Чрезмерная затяжка сальниковой набивки. Недостаточное охлаждение набивки. |

Ослабить затяжку набивки. |

|

|

Трение втулки сальника о вал. |

Устранить причину трения. |

|

Утечка перекачиваемой жидкости через сальниковые уплотнения вала превышает нормальную. |

Давление жидкости перед уплотнением выше допустимого. |

Снизить давление во всасывающем патрубке насоса до проектной величины. |

|

|

Износ сальниковой набивки. |

Заменить набивку. |

|

|

Биение защитной гильзы выше допустимого. |

Устранить биение. |

|

|

Поверхность защитной гильзы имеет выработку. |

Прошлифовать гильзу. |