3.2 Календарный план строительства

Выбор методов и способов производства работ.

Календарный план строительства отдельного объекта разрабатывается на основании сводного календарного плана, рабочих чертежей объекта, данных инженерных изысканий, возможного поступления строительных материалов, конструкций и деталей, оборудования. Календарный план строительства объекта составляют в следующей последовательности: производят анализ проектных материалов объекта с точки зрения методов его осуществления; устанавливают перечень строительно-монтажных работ, включаемых в календарный график; подсчитывают объемы строительно-монтажных работ; выбирают методы производства работ и средства их механизации; определяют трудозатраты в чел.-дн. для выполнения отдельных процессов, а также количество маш-смен работы основных строительных машин; устанавливают последовательность выполнения и возможное совмещение различных видов работ во времени с учетом выбранных методов производства работ и требований строительной технологии; определяют продолжительность выполнения отдельных видов работ.

Анализ проектных материалов здания или сооружения состоит в выявлении: их строительных объемов, площадей, этажности, числа и размеров пролетов для производственных зданий; конфигурации и размеров здания, климатических и грунтовых условий; материалов основных конструкций (фундаментов, стен, каркасов и т. д.); данных о сборных элементах (размеры, масса единицы); возможности членения здания или сооружения на захватки, укрупнения сборных конструкций в процессе возведения.

Работы, включаемые в номенклатуру, укрупняются в случаях, когда они могут выполняться одной специализированной или комплексной бригадой одновременно. Например, могут быть объединены одним наименованием работы по кладке стен и устройству подмостей; монтаж сборных конструкций перекрытий объединяют независимо от вида и массы различных элементов и т. д.

Данные производственного анализа проекта являются исходными для выбора методов производства работ, комплектования бригад и т. д.

Подсчет объемов работ. Объемы строительно-монтажных работ подсчитывают по рабочим чертежам проекта в единицах измерения, принятых в ЕНиР, и составляют спецификации строительных деталей, сборных конструкций, столярных изделий и др., указывают основные размеры и их массу, необходимые для выбора монтажных средств.

Трудоемкость выполнения отдельных строительных процессов, а также необходимое число машино-смен определяют по Единым нормам и расценкам (ЕНиР). При этом предусматривают перевыполнение норм в определенном проценте, который принимают различным для отдельных видов работ.

Выбор методов производства работ и основных строительных машин. Отдельные строительные процессы можно выполнять различными методами и различными строительными машинами. Выбор экономичного способа производства работ имеет особо важное значение. При этом следует стремиться к наибольшему охвату комплексной механизацией всех видов работ, что будет определять уровень механизации, продолжительность работ и степень их совмещения в процессе производства.

Последовательность выполнения работ и их взаимоувязку по календарному плану устанавливают с таким расчетом, чтобы сократить продолжительность строительства, для чего предусматривают совмещение выполнения работ во времени, с учетом соблюдения правильных технологических процессов, высокого качества работ и требований техники безопасности. Для сокращения общего срока строительства и рационального использования рабочих и средств механизации при разработке графика нужно всегда стремиться к поточности производства.

Важным фактором при разработке календарных планов и определения сроков строительства является сменность работы на площадке — практика показывает, что ведение работ в две и три смены снижает себестоимость работ примерно на 4—5%, а общая продолжительность строительства объекта сокращается на 35—40%. Число смен работы всякий раз должно быть технически и экономически обосновано.

После составления календарного плана проверяют, отвечает ли он требованиям равномерной и бесперебойной работы рабочих и машин. Для этой цели строят график движения рабочих.

Ежедневное общее число рабочих получают путем суммирования количества всех рабочих, работающих в этот день на всех видах работ. Следует стремиться к тому, чтобы число рабочих данной профессии на объекте по возможности сохранялось постоянным.

При неудовлетворительном графике движения рабочих необходимо корректировать календарный план, изменив сроки начала или окончания выполнения отдельных видов работ, при этом не должна нарушаться нормальная технологическая последовательность строительства. Общая продолжительность выполнения работ сравнивается с нормативной продолжительностью и при всех условиях она не должна превышать нормативную. Нормативный срок строительства содержится в ТКП 45-1.03-122-2008 «Нормы продолжительности строительных предприятий, зданий и сооружений".

На основании календарного плана строительства объекта составляют график поступления на объект строительных конструкций, деталей, полуфабрикатов, материалов, оборудования и составляют график работы основных строительных машин и механизмов.

Расчёт объёмов работ

Таблица 19 – Спецификация объемов работ

|

Вид работ |

Схемы и формулы подсчёта |

Ед. изм. |

Колво |

Примечание |

|

1 |

2 |

3 |

|

5 |

|

А. ПОДЗЕМНАЯ ЧАСТЬ. РАЗДЕЛ 1 – ЗЕМЛЯНЫЕ РАБОТЫ | ||||

|

1. Планировка поверхности грунта бульдозером. Грунт – супесь. |

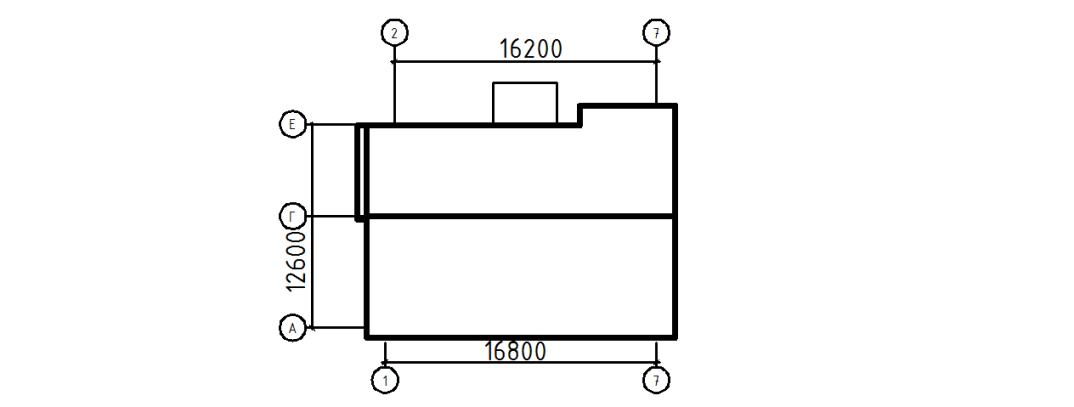

Fп.л.=(А+40)x(В+40) Fп.л.=(16,8+40)x(12,6+40)=2987,68 м2 |

1000 м2 |

2,99 |

|

|

2.Срезка растительного слоя бульдозером |

Fср. =Fплxh Fср. = 2987,68х0,2=597,54 м3 |

1000 м3 |

0,60 |

|

|

3.Разработка грунта экскаватором в котловане

|

Vкот.=Нзал./6x[(2xа+а1)*в+(2xа1+а)xв1]

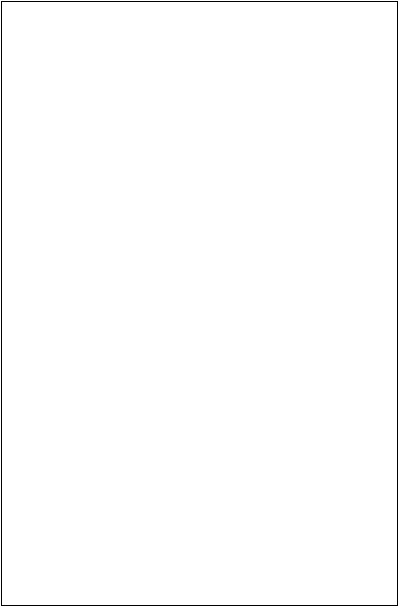

С=Hxm Для глубины 3 метра коэффициент m=0,67, следовательно для глубины 1,39 m=(1,39х0,67)/3=0,31 С=1,39x0,31=0,43 а=А+2Вэл+2x0,5=16,8+2x0,60+2x0,5=19,00 м а1=а+2с=19,00+2x0,55= 20,10 м b=В+2 Вэл+2x0,5=12,6+0,28+0,80+2x0,5= 14,68 м b1=b+2с=14,68+2x0,55=15,78 м |

|

|

|

|

Продолжение таблицы 19 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Vкот=1,39/6[(2x19,00+20,10)x14,68+(2x20,10+ 19,00)x15,78]=0,23x(852,91+934,18)= =411,03 м3 |

1000 м3 |

0,41 |

|

|

4.Разработка грунта экскаватором в отвал |

Vр.от.=1/3 Vкот Vр.от.=1/3x411,03=137,01 м3 |

1000 м3 |

0,14 |

|

|

5.Разработка грунта в автомобили-самосвалы |

Vр.ав.= Vкот – Vр.от Vр.ав.= 411,03 – 137,01 = 274,02 м3 |

1000 м3 |

0,27 |

|

|

6.Обратная засыпка грунта в пазухи с уплотнением |

Vоб.з.= Vр.от.= 274,02 м3 |

1000 м3 |

0,27 |

|

|

7.Доработка грунта вручную |

Vдор.=7% Vкот. Vдор.=0,07x411,03= 28,77 м3 |

100 м3 |

0,29 |

|

|

8.Устройство песчаного основания под фундаменты |

Vп.о.=(а1хb1xn+ а2хb2xn+ аnхbnxn)хh где: а-длина; b-ширина; n-количество; h-высота. Vп.о.=(2,4х1,0x14+1,2х1х1+0,8х1х3+2,4х1,2х х6+1,2х1,2х2+2,4х0,8х13+1,2х0,8х11)х0,15= =(33,6+1,2+2,4+17,28+2,88+24,96+10,56)х х0,15=13,93 м3 |

м3 |

13,93 |

|

|

РАЗДЕЛ 2 – МОНТАЖ «НУЛЕВОГО» ЦИКЛА | ||||

|

9.Монтаж фундаментов ленточных. ФЛ на отметке -2.700 м |

ФЛ 10.24 -1 m=1,38 т ФЛ 10.12-1 m=0,65т ФЛ 10.8-1 m=0,42т ФЛ 12.24-1 m=1,63т ФЛ 12.12-1 m=0,78т ФЛ 8.24-1 m=1,15т ФЛ 8.12-1 m=0,55т |

100 шт. |

0,14 0,01 0,03 0,06 0,02 0,13 0,18 |

|

|

10.Устройство монолитных участков ФЛ |

V∑у.м.=V∑у.м.1+V∑у.м.2+V∑у.м.3+V∑у.м.4+ +V∑у.м.5+V∑у.м.6 Vу.м.=аxbxh Vу.м.1=Vу.м.1xn=0,10x0,8х0,3=0,024 м3 Vу.м.2=аxbxh=0,36x0,8x0,3=0,086 м3 Vу.м.3=аxbxh=0,79x0,8x0,3=0,190 м3 Vу.м.4=аxbxh=0,28x1,0x0,3=0,084 м3 Vу.м.5=аxbxh=0,20x1,0x0,3=0,060 м3 Vу.м.6=аxbxh=0,10x1,0x0,3=0,030 м3 Vу.м.7=аxbxh=0,30x1,0x0,3=0,090 м3 Vу.м.8=аxbxh=0,80x0,8x0,3=0,192 м3

|

|

|

|

|

Продолжение таблицы 19 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Vу.м.9=аxbxh=0,18x0,8 x0,3=0,043 м3 Vу.м.10=аxbxh=0,3х0,3х0,3+0,1х0,5х0,3=0,042 м3 ∑УМ=0,889 м3 |

м3 |

0,89 |

|

|

11.Монтаж блоков стен подвала ФБС |

ФБС24.6.6 m=1,96 ФБС12.6.6. m=0,96 ФБС9.6.6 m=0,70 ФБС24.4.6 m=1,20 ФБС12.4.6 m=0,64 ФБС9.4.6 m=0,47 ФБС12.6.3 m=0,46 ФБС12.4.3 m=0,31 |

100 шт |

0,60 0,18 0,12 0,27 0,21 0,24 0,50 0,30 |

|

|

12.Уплотнение грунта щебнем 150мм в подвале |

Fуп=axb Fуп= Fподв =226,43 м2 |

100 м2 |

2,26 |

|

|

13.Устройство бетонной подготовки в подвал из бетона С16/20 толщиной 80мм |

Fб.п.= Fуп Vб.п.=Fуп.х0,08=226,43х0,08=18,11 м3

|

м3 |

18,11 |

|

|

14.Устройство горизонтальной гидроизоляции из “Биполикрина” (оклеечная) |

FГГИ=axb Fгги =58,80x0,6+34,30х0,4= =35,28+13,72=49,00 м2 где: а –длина всех ФБС; b-ширина ФБС. |

100 м2 |

0,49 |

|

|

15.Устройство вертикальной гидроизоляции из битумной мастики “Аутокрин” |

Fвги =axb Fвги =58,80х2,1=123,48 м2 где: а-периметр фундамента; b-высота гидроизоляции. |

100 м2 |

1,24 |

|

|

16.Монтаж плит перекрытия над подвалом на отметке -0,300 |

ПТМ 48.15.22-8.оS800 m=1,70 т ПТМ 60.15.22-8.оS800 m=2,80 т ПТМ 60.12.22-8.оS800 m=2,10 т ПТМ 54.15.22-8.оS800 m=2,525 т ПТМ 54.12.22-8.оS800 m=1,9 т ПТМ 42.15.22-8.оS800 m=2,02 т ПТМ 42.12.22-8.оS500 m=1,525 т ПТМ 36.12.22-8.оS500 m=1,32 т ПТМ 27.12.22-8.оS500 m=1,01 т ПТМ 37.12.22-8.оS500 m=1,35 т |

100 шт |

0,02 0,03 0,04 0,06 0,03 0,02 0,01 0,01 0,01 0,01 |

|

|

17.Монтаж лестничных площадок на отметке -0.300 |

2ЛП25.15-4-К m=1,345 |

100 шт |

0,02 |

|

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

18. Монтаж пригласительного марша из отдельных ступеней |

ЛС12-Б m=0,128 |

100 шт |

0,06 |

|

|

А. НАДЗЕМНАЯ ЧАСТЬ. РАЗДЕЛ 3 – КЛАДКА СТЕН И МОНТАЖ СБОРНЫХ ЖБК | ||||

|

19.Кладка наружных стен из кирпича толщиной 640 мм, 1 этаж |

V1эт=Fкл640xt где: t-толщина стены; h-высота этажа; Fкл640-площадь кладки без проемов Fкл640=(Lxh)-(Fокпр+Fдвпр) Fкл640=58,42x2,8-1,5х1,48х2-1,5х1,08х2-1,5х1,25х2-1,5х2,01х1-1,5х1,84х1-1,5х1,54х1=163,58-4,5-3,3-3,6-3,0-2,7-2,25= =144,23 м2 V1эт =144,23х0,64=92,31 м3 |

м3 |

92,31 |

|

|

20.Кладка внутренних стен и стен крыльца толщиной 380мм из кирпича, 1 этаж |

V1эт=Fкл380xt Fкл380=(Lxh)-(Fок.пр.+Fдв.пр.)=(35,14х2,8)-(1,31x2,07x2+0,91х2,07х2+0,81х2,07х2)= =98,39-5,42-3,77-3,35= 85,85м2 V=85,85x0,38=32,62 м3 |

м3 |

32,62 |

|

|

21.Кладка пилястр, толщиной 380 мм, 1 этаж |

V1эт=Fкл380xt V1эт=1,2х2,8х0,38х5=7,98 м3 |

м3 |

7,98 |

|

|

22.Кладка перегородок из газосиликата толщиной 100 мм, 1 этаж |

Vп100=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп100=(29,27х2,5)-(0,81х2,07х7) = 73,18-11,74=61,44 м2 |

100 м2 |

0,61 |

|

|

23.Кладка перегородок из газосиликата толщиной 240 мм, 1 этаж |

Vп240=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп240=5,02х2,5 =12,55 м2 |

100 м2 |

0,13 |

|

|

24.Кладка перегородок из кирпича толщиной 120 мм, 1 этаж |

Vп120=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп120=(9,20х2,5)-(0,71х2,07х4)=23,00-5,89= =17,11 м2 |

100 м2 |

0,17 |

|

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

25.Монтаж плит перекрытия на отметке +2,500 |

ПТМ 48.15.22-8.оS800 m=1,70 т ПТМ 60.15.22-8.оS800 m=2,80 т ПТМ 60.12.22-8.оS800 m=2,10 т ПТМ 54.15.22-8.оS800 m=2,525 т ПТМ 54.12.22-8.оS800 m=1,9 т ПТМ 42.15.22-8.оS800 m=2,02 т ПТМ 42.12.22-8.оS500 m=1,525 т ПТМ 36.12.22-8.оS500 m=1,32 т ПТМ 27.12.22-8.оS500 m=1,01 т ПТМ 37.12.22-8.оS500 m=1,35 т |

100 шт |

0,02 0,03 0,04 0,06 0,03 0,02 0,01 0,01 0,01 0,01 |

|

|

26.Монтаж козырька входа на отметке +1,210 |

КВ18.28-Б m=1,33 т |

100 шт |

0,01 |

|

|

27.Монтаж перемычек,1 этаж |

2ПБ 22-3 m=0,092 5ПБ 25-27 m=0,338 2ПБ 25-3 m=0,163 2ПБ 17-2 m=0,071 2ПБ 19-3 m=0,081 5ПБ 19-3 m=0,250 5ПБ 21-27 m=0,285 2ПБ 29-4 m=0,120 5ПБ 27-27 m=0,375 1ПБ 10-1 m=0,025 |

100 шт |

0,10 0,07 0,05 0,02 0,06 0,06 0,02 0,01 0,01 0,04 |

|

|

28.Монтаж лестничных площадок на отметке +1.100, +2.500 |

2ЛП25.15-4-К m=1,345 |

100 шт |

0,02 |

|

|

29.Монтаж лестничных маршей |

1ЛМ 27.12.14-4 m=1,52 |

100 шт |

0,02 |

|

|

30.Кладка наружных стен из кирпича толщиной 640 мм, 2 этаж |

V2эт=Fкл640xt где: t-толщина стены; h-высота этажа; Fкл640-площадь кладки без проемов Fкл640=(Lxh)-(Fокпр+Fдвпр) Fкл640=61,87 x2,8-1,5х1,48х3-1,5х1,08х2-1,5х1,25х2-1,5х2,01х1-1,5х1,84х1-1,5х1,54х1=172,98-6,7-3,3-3,6-3,0-2,7-2,25= =151,43 м2 V1эт =151,43х0,64=96,92 м3 |

м3 |

96,92 |

|

|

31.Кладка внутренних стен и стен крыльца толщиной 380мм из кирпича, 2 этаж |

V2эт=Fкл380xt Fкл380=(Lxh)-(Fок.пр.+Fдв.пр.)=(25,86х2,8)-(0,91х2,07х2+0,81х2,07х2)= =72,41-3,77-3,35= 65,29м2 V=65,29x0,38=24,81 м3 |

м3 |

24,81 |

|

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

32.Кладка пилястр, толщиной 380 мм, 2 этаж |

V1эт=Fкл380xt V1эт=1,2х2,8х0,38х5=7,98 м3 |

м3 |

7,98 |

|

|

33.Кладка перегородок из газосиликата толщиной 100 мм, 2 этаж |

Vп100=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп100=(29,27х2,5)-(0,81х2,07х7) = 73,18-11,74=61,44 м2 |

100 м2 |

0,61 |

|

|

34.Кладка перегородок из газосиликата толщиной 240 мм, 2 этаж |

Vп240=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп240=5,02х2,5 =12,55 м2 |

100 м2 |

0,13 |

|

|

35.Кладка перегородок из кирпича толщиной 120мм, 2 этаж |

Vп120=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп120=(9,20х2,5)-(0,71х2,07х4)=23,00-5,89= =17,11 м2 |

100 м2 |

0,17 |

|

|

36.Монтаж плит перекрытия на отметке +5,300 |

ПТМ 48.15.22-8.оS800 m=1,70 т ПТМ 60.15.22-8.оS800 m=2,80 т ПТМ 60.12.22-8.оS800 m=2,10 т ПТМ 54.15.22-8.оS800 m=2,525 т ПТМ 54.12.22-8.оS800 m=1,9 т ПТМ 42.15.22-8.оS800 m=2,02 т ПТМ 42.12.22-8.оS500 m=1,525 т ПТМ 36.12.22-8.оS500 m=1,32 т ПТМ 27.12.22-8.оS500 m=1,01 т ПТМ 37.12.22-8.оS500 m=1,35 т |

100 шт |

0,02 0,03 0,04 0,06 0,03 0,02 0,01 0,01 0,01 0,01 |

|

|

37.Монтаж перемычек,2 этаж |

2ПБ 22-3 m=0,092 5ПБ 25-27 m=0,338 2ПБ 25-3 m=0,163 2ПБ 17-2 m=0,071 2ПБ 19-3 m=0,081 5ПБ 19-3 m=0,250 5ПБ 21-27 m=0,285 2ПБ 29-4 m=0,120 5ПБ 27-27 m=0,375 1ПБ 10-1 m=0,025 |

100 шт |

0,08 0,05 0,03 0,02 0,06 0,06 0,02 0,01 0,01 0,04 |

|

|

38.Монтаж лестничных площадок на отметке +3.900, +5.300 |

2ЛП25.15-4-К m=1,345 |

100 шт |

0,02 |

|

|

39.Монтаж лестничных маршей |

1ЛМ 27.12.14-4 m=1,52 |

100 шт |

0,02 |

|

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

40.Кладка наружных стен из кирпича толщиной 640мм, 3 этаж |

V3эт=Fкл640xt где: t-толщина стены; h-высота этажа; Fкл640-площадь кладки без проемов Fкл640=(Lxh)-(Fокпр+Fдвпр) Fкл640=61,87 x2,8-1,5х1,48х3-1,5х1,08х2-1,5х1,25х2-1,5х2,01х1-1,5х1,84х1-1,5х1,54х1=172,98-6,7-3,3-3,6-3,0-2,7-2,25= =151,43 м2 V1эт =151,43х0,64=96,92 м3 |

м3 |

96,92 |

|

|

41.Кладка внутренних стен толщиной 380мм из кирпича, 3 этаж |

V3эт=Fкл380xt Fкл380=(Lxh)-(Fок.пр.+Fдв.пр.)=(25,86х2,8)-(0,91х2,07х2+0,81х2,07х2)= =72,41-3,77-3,35= 65,29м2 V=65,29x0,38=24,81 м3 |

м3 |

24,81 |

|

|

42.Кладка пилястр, толщиной 380 мм |

V1эт=Fкл380xt V1эт=1,2х2,8х0,38х5=7,98 м3 |

м3 |

7,98 |

|

|

43.Кладка перегородок из газосиликата толщиной 100мм, 3 этаж |

Vп100=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп100=(29,27х2,5)-(0,81х2,07х7) = 73,18-11,74=61,44 м2 |

100 м2 |

0,61 |

|

|

44.Кладка перегородок из газосиликата толщиной 240мм, 3 этаж |

Vп240=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп240=5,02х2,5 =12,55 м2 |

100 м2 |

0,13 |

|

|

45.Кладка перегородок из кирпича толщиной 120мм, 3 этаж |

Vп120=Lперxh где: Lпер-длина перегородок h-высота перегородок Vп120=(9,20х2,5)-(0,71х2,07х4)=23,00-5,89= =17,11 м2 |

100 м2 |

0,17 |

|

|

46.Монтаж плит перекрытия на отметке +8,100 |

ПТМ 48.15.22-8.оS800 m=1,70 т ПТМ 60.15.22-8.оS800 m=2,80 т ПТМ 60.12.22-8.оS800 m=2,10 т ПТМ 54.15.22-8.оS800 m=2,525 т ПТМ 54.12.22-8.оS800 m=1,9 т ПТМ 42.15.22-8.оS800 m=2,02 т ПТМ 42.12.22-8.оS500 m=1,525 т ПТМ 36.12.22-8.оS500 m=1,32 т ПТМ 27.12.22-8.оS500 m=1,01 т ПТМ 37.12.22-8.оS500 m=1,35 т |

100 шт |

0,02 0,03 0,04 0,06 0,03 0,02 0,01 0,01 0,01 0,01 |

|

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 | |||

|

47.Монтаж перемычек,3 этаж |

2ПБ 22-3 m=0,092 5ПБ 25-27 m=0,338 2ПБ 25-3 m=0,163 2ПБ 17-2 m=0,071 2ПБ 19-3 m=0,081 5ПБ 19-3 m=0,250 5ПБ 21-27 m=0,285 2ПБ 29-4 m=0,120 5ПБ 27-27 m=0,375 1ПБ 10-1 m=0,025 |

100 шт |

0,08 0,05 0,03 0,02 0,06 0,06 0,02 0,01 0,01 0,04 |

| |||

|

48.Кладка стен чердака толщиной 640мм из кирпича, |

Vчер=Fкл380xt Fкл640=Lxh=35,00х0,95=33,25 м2 V=33,25x0,38=12,64 м3 |

м3 |

12,64 |

| |||

|

49.Кладка фронтонов |

Sф=5,70х3,7+6,34х3,7 =21,09+23,46=44,55 м2 Vф=Sфхt=44,55х0,25=11,14 м3 |

м3 |

11,14 |

| |||

|

РАЗДЕЛ 4 - КРОВЛЯ | |||||||

|

50.Устройство пароизоляционной пленки толщиной 1мм (полиэтилен)“Ютакон” |

Sплен.=LxB где: L-длина; В-ширина. Sплен.=9,56х16,20+1,20х3,60+0,60х5,00+1,33х6,60=170,97 м2 |

100 м2 |

1,71 |

| |||

|

51. Устройство теплоизоляции из плитного утеплителя марки ППТ 35Н-1000х500х150 толщиной 150мм |

Fутеп. = Fпар.=170,97 м2 |

100 м2 |

1,71 |

| |||

|

52.Устройство цементно-песчаной стяжки толщиной 30мм |

Fц.п.с = Fпар.= 170,97 м2 |

100 м2 |

1,71 |

| |||

|

53. Устройство стропильной системы

|

|

|

|

| |||

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

|

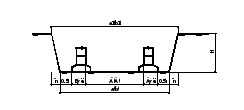

А’= А+2х0,5, где А – длина стропильной системы 0,5 – свес кровли B’=С+0,5

А’=16,8+0,64х2+2х0,5=19,08 м B’=6,58+0,5=7,08 м F1=19,08х5,64+1,2х5,88=114,67 м2

|

|

|

|

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

|

F2=А’ хB’ – 2А’’xB’’ А’= А+2х0,5, где А – длина стропильной системы 0,5 – свес кровли B’=С1+0,5

А’=16,8+0,64х2+2х0,5=19,08 м B’=8,29+0,5=8,79 м F2=19,08х7,53=143,67 м2 Fстр.сис.=F1+F2 =114,67+143,67=258,34 м2 |

100 м2 |

2,58 |

|

|

54.Устройство кровли из металлочерепицы |

Sкр.=Fстр.сис.=258,34 м2 |

100 м2 |

2,58 |

|

|

55.Устройство ограждения металлического на кровле |

Lог.=36,50 м.п. |

м.п. |

36,50 |

|

|

56.Устройство слуховых окон |

4 шт |

шт |

4 |

|

|

57.Устройство водоотводных желобов |

Lж.=44,00 м |

м |

44,00 |

|

|

58.Устройство вертикальных водоотводов |

Lв.=9,60х8=76,80 м |

м |

76,80 |

|

|

РАЗДЕЛ 5 – ЗАПОЛНЕНИЕ ПРОЁМОВ | ||||

|

59.Заполнение оконных проемов |

FОК=(ахb)хn, где а – высота оконного блока b – ширина оконного блока n – количество оконных блоков FОК1=(1,51х1,61)х6=14,60 м2 FОК2=(1,51х1,81)х2=5,47 м2 FОК3=(1,51х1,21)х9=16,44 м2 FОК4=(1,51х1,36)х6=12,32 м2 FОК5=(1,51х0,61)х3=2,76 м2 FОК6=(1,51х0,91)х3=4,12 м2 Fок. общ.=FОК1+ FОК2+ FОК3+ FОК4+ FОК5+ +FОК6=55,71 м2 |

100 м2 |

0,56 |

|

|

60. Герметизация стыков между оконным блоком и стеной монтажной пеной «Makroflex» |

Lст.ОК=((а+b)х2)хn, где а и b – соответственно размеры проёма n – количество проёмов Lст.ОК1=(1,51+1,61)х2х6=37,44 м Lст.ОК2=(1,51+1,81)х2х3=19,92 м Lст.ОК3=(1,51+1,21)х2х9=48,96 м Lст.ОК4=(1,51+1,36)х2х6=34,44 м Lст.ОК5=(1,51+0,61)х2х3=12,72 м Lст.ОК6=(1,51+0,91)х2х=14,52 м

|

|

|

|

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

|

Lст.общ.= Lст.ОК1+Lст.ОК2+ Lст.ОК3+ Lст.ОК4+ +Lст.ОК5+ Lст.ОК6=168,00 м |

100 м |

1,68 |

|

|

61. Установка подоконных досок деревянных |

LОК=(b+0,2)хn, где b – ширина оконного блока LОК1=(1,61+0,2)х6=10,86 м LОК2=(1,81+0,2)х3=6,03 м LОК3=(1,21+0,2)х9=12,69м LОК4=(1,36+0,2)х6=9,36 м LОК5=(0,61+0,2)х3=2,43 м LОК6=(0,91+0,2)х3=3,33 м Lоб=44,70 м |

100 м |

0,44 |

|

|

62. Установка отливов из алюминия |

Lотл= Lпод=44,70 м |

100 м |

0,44 |

|

|

63. Установка дверных блоков в стенах и перегородках |

FД=(ахb)хn, где а – высота дверного блока b – ширина дверного блока n – количество дверных блоков FД1=(0,7х2,07)х12=17,38 м2 FД2=(0,8х2,07)х39=64,58 м2 FД3=(0,9х2,07)х6=11,18 м2 FД4=(0,7х2,07)х12=17,39 м2 FД5=(1,31х2,07)х1=2,71 м2 FД6=(1,31х2,07)х1=2,71 м2 Fдв. общ = 115,95 м2 |

100 м2 |

1,16 |

|

|

РАЗДЕЛ 6 - ВНУТРЕННЯЯ ОТДЕЛКА | ||||

|

64. Улучшенная штукатурка внутренних поверхностей известково-песчаным составом |

Fкв =Рст.*hэт-Fпр., где Рст. – периметр hэт. – высота этажа Fпр – площадь проемов Fкв1 =(4,32+2,9+3,41+3,42+3,42+1,98+4,88+ +3,22+1,62+2,64+3,48+2,28+1,74+1,7+1,74+0,8)х2х2,5-0,81х2,1х10-0,91х2,1-0,71х2,1х х4-(1,97++1,21+1,67+1,61)х1,5=166,075 м2 Fкв2 =(2,88+3,92+1,3+1+1+4,48+2,9+2,59+ +3,5+4,87+1,98+2,82+3,41+2,82+1,64+2,64+ +3,5+2,77+1,7+1,74+1,7+0,8)х2х2,5-0,81х х2,1х16-0,91х2,1-0,71х2,1х4-(1,21+1,38+ +2,14+1,37+1,61)х1,5=230,444 м2

|

|

|

|

Продолжение таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

|

Fэт = Fкв1 + Fкв2 =166,075+230,44=396,520 м2 Fлес.кл. =(5,49+2,6)х2х9,15-0,91х2,1х6-1,31х х2,1-1,81х1,5х2=128,40 м2 Fшт = Fэт хn+ Fлес.кл. =396,520х3+128,40= =1317,96 м2, где n – количество этажей |

100 м2 |

13,18 |

|

|

65.Оштукатуривание откосов оконных |

Fот.=Lxaxn где: L-длина откоса; a-ширина откоса; n-количество проемов. Fот.=(4,67х3+4,61х6+4,81х2+4,21х6+4,38х6++5,14х3+4,97х3)х0,4=53,264 м2 |

100 м2 |

0,53 |

|

|

66.Окраска потолков акриловыми составами |

Fокр.=Fпом+Fлест Fокр= (12,53+11,66+6,77+4,28+8,00+15,71+ +11,29+4,48+1,3+8,01+17,00+5,58+9,62+ +4,33+9,70)х3+42,82=390,78+42,82=433,6м2 |

100 м2 |

4,33 |

|

|

67.Окраска потолков известковыми составами |

Fокр.= Fсан Fокр=(3,00+1,39)х2х3=26,34 |

100 м2 |

0,26 |

|

|

68.Окраска стен акриловыми составами |

Fокр.= Fшт.лестн.общ.= 128,40 м2 |

100 м2 |

1,28 |

|

|

69.Облицовка стен керамической плиткой |

Fобл.= Fшт.сан.уз.+1/3 Fшт.кух=160,31+57,75= =218,06 м2 |

100 м2 |

2,18 |

|

|

70.Оклейка стен бумажными обоями |

Fокл.= Fшт - Fокр- Fобл= 1317,96 -128,40- -218,06=971,50 м2 |

100 м2 |

9,72 |

|

|

РАЗДЕЛ 7 - ПОЛЫ | ||||

|

71.Устройство цементно-песчаной стяжки под полы |

Fц.п.=26,34+86,00+172,00+44,26+88,52+ +30,29+158,12=605,53 м2 |

100 м2 |

6,06 |

|

|

72.Устройство пароизоляционной пленки толщиной 3 мм |

Fпар.=86,00+44,26+158,12=288,38 м2 |

100 м2 |

2,88 |

|

|

73. Устройство теплоизоляции из минерало-ватных плит |

Fутеп. =26,34+86,00+172,00+44,26+88,52+ +158,12=575,24 м2 |

100 м2 |

5,75 |

|

|

74.Устройство паркетного пола |

Fпар=85,82+171,64=257,46м2 |

100 м2 |

2,58 |

|

Продолжение таблицы 19

|

75.Устройство деревянного плинтуса |

L=((2,9+4,32+3,41+3,42+4,88+3,22+2,88+ +3,92+2,9+2,59+3,5+4,87+3,41+2,82)х2- -0,81х7)х3=277,23 м |

100 м |

2,77 |

|

|

76.Устройство пола из линолеума |

Fлин=44,44+88,88=132,32 м2 |

100 м2 |

1,32 |

|

|

77.Устройство плинтуса ПВХ |

L=((3,42+1,98+1,62+2,64+3,48+2,28+1,3+1+ +1+4,48+2,82+1,98+2,64+1,64+3,5+2,77)х2- - 0,81х19-0,91х2-0,71х4)х3=278,07м |

100 м |

2,78 |

|

|

78.Устройство гидроизоляции толщиной 2мм |

Fгидр.= Fсан =26,34 м2 |

100 м2 |

0,26 |

|

|

79.Устройство пола из керамической плитки |

Fкер.= Fсан =26,34 м2 |

100 м2 |

0,26 |

|

|

80.Устройство плинтуса керамического |

L=((0,8+1,74+1,7+1,74)х2-0,71х2)х2х3=63,24 м |

100 м |

0,63 |

|

|

81.Устройство пола из мозаичного бетона |

Fмоз.=Fлестн.площ+Fтамб=30,29+3,33=33,62 м2 |

100 м2 |

0,34 |

|

|

1 |

2 |

3 |

4 |

5 |

|

82.Устройство плинтуса из террацевого раствора |

L=(1,28+2,6+2,6+3,91)х2-1,31х2+(2,6+1,42х х2-0,91х2)х3+(2,6+1,37х2)х2=39,70 м |

100м |

0,40 |

|

|

РАЗДЕЛ 8 – НАРУЖНАЯ ОТДЕЛКА | ||||

|

83. Оштукатуривание цоколя цементно-известковым составом |

Fшт.цок.=Pст.х hст., где Рст. – периметр цоколя hст. – высота оштукатуриваемой поверхности цоколя Fшт.цок.=75,76х1,25=94,70 м2 |

100 м2 |

0,95 |

|

|

84. Окраска цоколя водоэмульсионными составами |

Fок.цок= Fшт.цок.= 94,70 м2 |

100 м2 |

0,95 |

|

|

РАЗДЕЛ 9 – ПРОЧИЕ РАБОТЫ | ||||

|

85. Устройство основания под отмостку из щебня |

Fоснования.=Росн.хbосн =75,76х1,00=75,76 м2

|

100 м2 |

0,76 |

|

|

86. Покрытие отмостки асфальтобетонной смесью |

Fотм.= Fоснования. =75,76 м2 |

100 м2 |

0,76 |

|

Окончание таблицы 19

|

1 |

2 |

3 |

4 |

5 |

|

87. Устройство монолитного крыльца, пандуса |

V=1,4х3,36х0,2+1,5х0,25х0,2=1,02 м3 |

м3 |

1,02 |

|

Вставишь таблицу 20

Файл Приложение Ж

Описание технологии производства работ установки дверей

Большинство современных межкомнатных дверей комплектуется дверными коробками со сложным фигурным профилем. Детали такой коробки можно состыковать только с помощью т.н. усового соединения, т.е. торцы сопрягаемых деталей коробок должны быть "запилены" строго под 45о. поэтому и установку дверей следует начинать с:

Запиливания дверной "коробки" под 45о. Операцию эту выполняют с помощью специальной т.н. торцовочной пилы. Запил должен быть выполнен с высокой точностью.

Врезка фурнитуры - дверных петель, замков/защелок и крепление ручек.

Еще один весьма ответственный этап, для которого требуется фактически ювелирная точность исполнения. Карты петель, лицевые и запорные планки замка должны "садиться" в вырезанные гнезда плотно без зазоров, в крайнем случае, они не должны превышать 0,5-1мм. Для врезки петель обычно используют специальный инструмент - фрезер. С его помощью на стойке и торце дверного полотна делаются выборки под карты петель. Врезается еще и замок/защелка, на противоположном торце полотна. Петли обычно врезаются на расстоянии 200 мм от края дверного полотна. Тяжелые двери (с массой дверного полотна более 35-40 кг) рекомендуется навешивать на три петли, причем, вторая петля обычно врезается на расстоянии 200 мм от нижнего края верхней петли. Возможен также вариант навески тяжелого дверного полотна и на четыре петли. В этом случае петли врезаются на одинаковом расстоянии друг от друга. По окончании врезки петель в дверное полотно врезается замок и крепятся ручки. Запорная планка врезается, в самом конце - после установки двери. Делается это следующим образом. Язычок замка смачивают клеем ПВА. После закрывания двери язычок выдвигается и оставляет след на коробке. По этому отпечатку врезается запорная планка.

Отпиливание стоек дверной коробки в нужный размер.

Стойки режут с припуском - на величину зазора/щели между дверной коробкой и полом. Традиционно его делают около 10 мм., но не всегда. Так, например, у дверей в санузле, для нормальной работы вентиляции в квартире, щель между нижним краем дверного полотна и полом должна быть не менее 15-20 мм. Кроме того, в современных квартирах нередки случаи отсутствия горизонтальности пола, поэтому при отпиливании коробок следует учитывать и этот фактор.

Сборка дверной коробки и подготовка мест для ее крепления. Стойки дверной коробки, отрезанные в нужный размер, с выборками под петли, соединяют с помощью саморезов с перекладиной. Затем собранную коробку примеряют к дверному проему. Дверная коробка устанавливается в проеме строго вертикально, а обе стойки должны находится в одной плоскости. Коробку временно фиксируют в проеме с помощью клиньев и сверлят в ней отверстия для саморезов, с помощью которых коробка будет крепится к стене. Для надежной фиксации дверной коробки в дверном проеме обходятся обычно 6-ю точками крепления. На стойке с петлями два отверстия делают в местах выборок под дверные петли или рядом с ними, а третье приблизительно в средней части стойки. На противоположной стойке, под ответной частью замка/защелки, прячут одну из точек крепления. Таким образом, часть отверстий скрываются под деталями фурнитуры, а оставшиеся закрываются специальными пластмассовыми заглушками, цвет которых подбирается в тон шпона. Через просверленные в коробке отверстия отмечают соответствующие им места на откосах проема. После чего коробку вынимают из проема, а по полученным отметкам в стене сверлят отверстия под 8 мм пластмассовый "дюбель".

Установка дверного блока. В подготовленный дверной проем с отверстиями для крепежа вставляют собранную дверную коробку. Ее тщательно выравнивают с помощью строительного уровня, после чего фиксируют шурупами в нужном положении. Затем, на петли навешивается дверное полотно и проверяется, как закрывается и открывается дверь. Проверяют также и основные параметры установленного блока, а именно:

Дверь должна оставаться неподвижной в любом положении. А это возможно только в том случае когда стойки дверной коробки установлены строго вертикально во всех плоскостях. При отклонении от вертикали дверь начинает самопроизвольно открыться и закрываться (в зависимости от того в какую сторону наклонена стойка).При открывании и закрывании двери, ее петли не раскачиваются, а остаются неподвижными. Зазор между дверной коробкой и полотном двери (со стороны замка) должен быть одинаковым по всей длине и составлять не менее - 3-4 мм.

Если дверь удовлетворяет всем выше перечисленным требованиям, дверную коробку окончательно фиксируют в данном положении, после чего дверное полотно снимается. Лицевые поверхности коробок заклеивают малярным скотчем. Щели, между дверной коробкой и стеной, заполняют монтажной пеной, предварительно увлажнив поверхность стены и изнаночную часть дверной коробки. Это делается для ускорения процесса вулканизации и полимеризации полиуретана - основного компонента монтажной пены.

Обрезка клиньев и монтажной пены.

После высыхания пены, дверное полотно вновь надевается на петли, и, после проверки открывания и закрывания двери, размеров зазоров между полотном и дверной коробкой, обрезают деревянные клинья и выступающие излишки монтажной пены. Затем снимают малярный скотч и приступают к обрамлению дверного блока наличниками, а при необходимости и доборами.

Расчет карточки-определителя

Таблица 21 – Карточка-определитель

Наименование работ

Ед. изм.

Объем работ

Затраты труда

Кол-во чел-к в

бригаде

Кол-во смен

Продолжит. работы

Принятые механизмы

Чел-дн

Маш-см

1

2

3

4

5

6

7

8

9

1. Предварительная планировка грунта

1000м2

1000м3

2,99

0,60

0,09

0,09

1

1

1

ДЗ-24А

2. Разработка грунта экскаватором

1000м3

0,27

0,14

1,61

0,67

1

1

2

ЭО 3221

3.Разработка грунта вручную. Устройство подсыпки

100м3

м3

0,29

13,93

20,71

-

3

1

7

трамбовка

4. Монтаж нулевого цикла

100 шт

100 м3

3,36

0,0089

56,19

12,07

4

2

7

КС-7163

5. Устройство Г.И

100м2

1,73

5,88

-

3

1

2

-

6. Обратная засыпка

1000м3

0,27

0,10

0,01

1

1

0,5

ДЗ-24А

7. Устройство бетонной подготовки

100м2

100м3

2,26

0,18

6,36

0,23

8

1

1

виброрейка

8. Кладка стен и монтаж ЖБ элементов, I-го этажа

м3

100шт

100м2

132,91

0,73

0,91

166,64

8,78

12

2

7

КС-7163

9. Кладка стен и монтаж ЖБ элементов,II-го этажа

м3

100шт

100м2

129,71

0,66

0,91

164,74

8,19

12

2

7

КС-7163

10. Кладка стен и монтаж ЖБ элементов,III-го этажа

м3

100шт

100м2

153,49

0,66

0,91

189,89

9,47

12

2

8

КС-7163

11.Устройство скатной кровли

100м2

100м

10,29

1,58

175,37

9,13

12

1

14,5

КС-7163

12. Заполнение проемов

100м2

100м

1,72

2,56

40,62

1,82

4

1

10

КС-7163

13. Штукатурные работы

100м2

13,71

181,68

9,89

12

1

15

СО-114А

14.Устройство паро- и теплоизоляции

100м2

8,63

37,36

1,29

12

1

3

15.Устройство ЦП стяжки под полы

100м2

6,06

34,02

-

12

1

3

СО-114А

16.Малярные работы

100м2

5,87

128,79

-

12

1

11

ТП-3А

17.Облицовка стен плиткой

100м2

2,18

52,34

-

12

1

4,5

ТП-3А

18.Обойные работы

100м2

9,72

132,93

-

12

1

11

ТП-3А

19.Устройство пола из керамич. плитки

100м2

100м

0,26

0,63

9,13

0,03

4

1

2,5

ТП-3А

20.Устройство пола из линолеума

100м2

100м

1,32

2,78

11,15

-

4

1

3

ТП-3А

21.Устройство паркетного пола

100м2

100м

2,58

2,77

16,12

2,76

6

1

3

ТП-3А

22.Устройство мозаичного пола

100м2

100м

0,34

0,40

12,36

-

6

1

2

23.Наружная отделка

100м2

1,9

16,59

-

6

1

3

Окончание таблицы 21

1

2

3

4

5

6

7

8

9

24.Сантехнические работы

100м3

69,60

130,50

-

8

1

16,5

Сварка ТД502У2

25.Электротехнические работы

100м3

69,60

121,80

-

6

1

20,5

Электроинструмент

26. Благоустройство

%

7

97,44

-

5

1

19,5

ДЗ-24А

27.Прочие работы

%

8

111,36

-

5

1

22,5

Расчет технико-экономических показателей

Таблица 22 – Технико-экономические показатели

|

Наименование |

Ед. изм. |

Показатели | |

|

нормативные |

принятые | ||

|

1 Продолжительность строительства |

месяц |

6 |

5,5 |

|

2 Общая трудоемкость |

чел-дн |

- |

1941,50 |

|

3 Трудоемкость в чел-дн на 1 м3 здания |

чел-дн/м3 |

- |

0,694 |

|

4 Коэффициент неравномерности движения рабочих |

- |

1,3-1,5 |

1,44 |

kн= Nmax/Nср

Nср=Т/n,

Где Т – сумма трудозатрат, чел.дн

n – продолжительность строительства, дн

Nср=1941,5/112=17,34~18чел

kн= 26/18= 1,44

Перечень основных дефектов, причин возникновения, описание работ по устранению при текущем ремонте окон

Устранение основных неполадок пластиковых окон:

Неисправность стандартных оконных петель.

Оконные петли выполняют функции крепления, открытия и закрытия подвижных элементов оконной или дверной конструкции (оконные створки и балконные двери). Их количество на один открывающийся элемент рассчитывается в строгом соответствии веса подвижной части окна.

Самый распространенный случай неисправности - провисание петель. Поломка обычно выглядит следующим образом - при открытии или закрытии створка задевает оконную раму. Чаще всего встречается на балконных дверях, которые оснащаются двухкамерным стеклопакетом, в результате чего имеют очень большой вес.

В этом случае необходимо подтянуть петли с помощью шестигранного ключа. (Вспомогательный инструмент может разниться в зависимости от крепежных элементов, используемых производителем петель.) Закрыть окно или дверь, если не удается подтянуть петли можно следующим образом. Приподнимите створку за нижнюю часть наверх и зафиксируйте ручку положение закрыто. Далее необходим ремонт или замена фурнитуры.

Причины неполадок в работе оконных петель - три.

Первая - нарушение стандартов производства. Производитель не учел вес конструкции и количество петель было уменьшено в целях экономии.

Вторая - низкое качество фурнитуры с малым гарантийным сроком работоспособности (в данном случае петли подлежат замене на более качественные).

Третья - при эксплуатации оконная фурнитура не получала должного обслуживания, не производилась смазка и затягивание крепежных элементов подвижных частей. Помните, что даже самая качественная фурнитура требует ухода - необходимо смазывать петли не менее 1 раза в год машинным маслом и затягивать крепеж.

Повреждения стекла обычно носят механический характер - сколы, трещины или полное разрушение одного и более стекол. Реже, стекла могут лопаться при резких перепадах температуры - является производственным браком. В любом случаи повреждений - менять стеклопакет придется целиком.

Поврежденный стеклопакет легко изымается из оконной конструкции, для этого нет необходимости производить демонтаж всей оконной конструкции, достаточно снять штапик и уплотнительную резину со стороны помещения. С изъятого стеклопакета снимаются размеры, по которым изготавливается новый с аналогичными характеристиками. На время производства и установки нового стекла, поврежденный стеклопакет возвращается в оконную раму.

Ремонт оконного профиля.

1. Ремонт при помощи пасты (реакционной смолы).

Места скола, царапины и других повреждений обрабатываются пастой, после чего исправленные места повреждений необходимо отшлифовать. Зона обработки пастой должна быть минимально возможной, в заключение, для восстановления глянца поверхность профиля обрабатывается сизалевым валиком.

2. Ремонт путем ПВХ-припоя.

Механические повреждения белых оконных профилей также можно устранить, используя части обрезков профилей. (Например фрагментов монтажных ножек оконной коробки.) Обрезки расплавляются при помощи аппарата для сварки горячим воздухом и полученной пластичной массой закрываются места повреждений. После чего обработанная поверхность шлифуется и полируется до восстановления первоначального блеска.

3. Ремонт путем шлифования.

Такой способ подходит только для незначительных повреждений - например мелких царапин или небольших неровностей на поверхности оконного профиля.

Для этой цели используются вибрационные, угловые или ленточные шлифовальные машины. Выбор размера зерна, используемого для чернового шлифования = 150-200, для более тонкого шлифования = 240-400. В силу высокой однородности и одинакового размера зерна в качестве абразива рекомендуется использовать кабрид кремния.

В заключении для восстановления глянца, поверхность полируется.

Устранение основных неполадок деревянных окон:

Из-за повышенной влажности краска отслаивается, и дерево под ней начинает быстро гнить. Гниющие части окон необходимо ремонтировать или просто заменять на новые.

Еще одна проблема - появление щелей в оконном проеме. Они, как правило, появляются из-за той же влажности или из-за деформации деталей оконной рамы. В таких случаях детали оконного проема становятся менее плотно прижатыми друг к другу, и образуются щели. Деформировавшиеся детали следует заменить, а также тщательно следить за состоянием петель, на которых держится оконная рама. Если окно просело или приподнялось, то можно проконтролировать высоту с помощью проволоки, которую вставляют в стержень петель. Еще одна причина образования щелей - перекос оконной рамы или незначительная деформация. В таком случае необходимо обработать нужный элемент рамы обычным рубанком. А для того, чтобы определить деформированный элемент, нужно взять лист обычной копировальной бумаги и подкладывать его под открываемую и закрываемую раму. Отметины на дереве укажут на элемент, который и необходимо обработать. Иногда причиной защемления служит слишком большой слой краски.

Переплет окна шатается, все, что нужно - заново его проклеить. Нужно снять раму с петель и, осторожно выбив нагели, ее разобрать. Места присоединения необходимо тщательно вымыть и очистить от прилипшей грязи. Потом переплет собирают, тщательно проклеивая места соединений специальным столярным клеем. Если соединительные шипы слишком свободно входят в предназначенные пазы, их просто обматывают джутовым полотном, которое тоже пропитывают клеем. Если необходимо заменить какие-либо элементы переплета, их делают из просушенной древесины и только по размерам старых идентичных элементов. Перед окрашиванием переплета его необходимо тщательно пропитать

F1=А’

хB’

F1=А’

хB’ =

=

=

=