- •Введение

- •1 Характеристика автомобиля

- •1.1 Краткое описание устройства автомобиля

- •1.2 Определение показателей качества автомобиля

- •1.3 Определение показателей надежности автомобиля

- •2 Формирование нормативов системы то и ремонта автомобиля

- •3 Разработка план-графика работ по то автомобиля

- •4 Разработка процесса диагностирования и то, тормозной системы автомобиля уаз 3163

- •4.1 Функциональная схема и принцип работы объекта диагностирования.

- •4.2 Диагностические параметры и диагностическое оборудование (устройства, приборы) для оценки технического состояния тормозной системы автомобиля уаз 3163.

- •4.3 Разработка технологического процесса д и то

- •Заключение

4 Разработка процесса диагностирования и то, тормозной системы автомобиля уаз 3163

4.1 Функциональная схема и принцип работы объекта диагностирования.

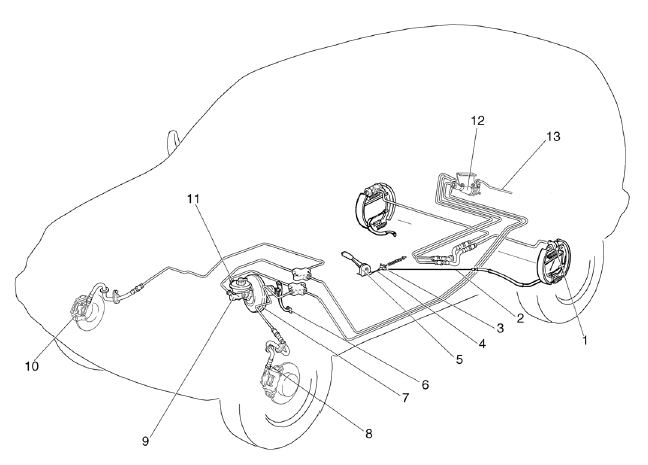

Схема тормозной системы автомобиля УАЗ 3163 Представлена на рисунке 3.1

1 – колесный цилиндр заднего тормоза; 2 – задний трос стояночного тормоза; 3– направляющая заднего троса; 4 – передний трос стояночного тормоза; 5 –рычаг стояночного тормоза; 6 – педаль тормоза; 7 – вакуумный усилитель; 8 – трубопровод; 9 – главный цилиндр; 10 – блок колесных цилиндров переднего тормоза; 11 – бачок главного цилиндра; 12 – регулятор давления; 13 – рычаг привода регулятора давления

Рисунок 4.1 – Схема тормозной системы автомобиля УАЗ 31631

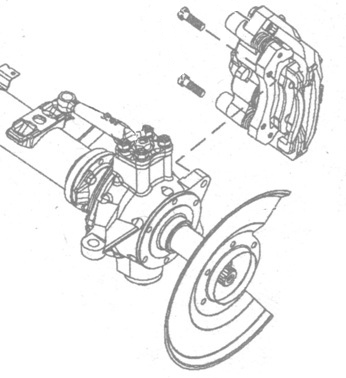

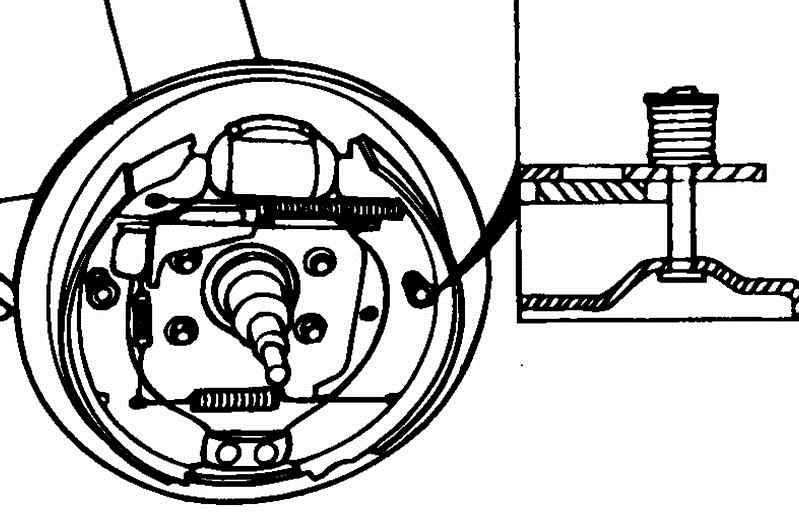

Тормозная система состоит из главного тормозного цилиндра, тормозного усилителя, дисковых тормозов передних колес и барабанных тормозов задних колес. У некоторых моделей дисковые тормоза установлены также и на задних колесах. Гидравлическая тормозная система разделена на два контура, действующих диагонально. Один тормозной контур воздействует на правое переднее/левое заднее колеса, другой контур воздействует на переднее левое/заднее правое колеса. За счет этого при выходе из строя одного из контуров, например, из-за негерметичности автомобиль может быть остановлен с помощью другого контура. При нажатии педали тормоза в сдвоенном главном тормозном цилиндре создается давление для обоих контуров. Компенсационный бачок с тормозной жидкостью находится в двигательном отсеке над главным тормозным цилиндром и обеспечивает тормозной жидкостью всю систему. Тормозной усилитель на бензиновом двигателе накапливает часть производимого двигателем низкого давления. При необходимости сила нажатия педали увеличивается за счет вакуума. Так как на дизельном двигателе вакуума всасывания не хватает, низкое давление для тормозного усилителя создает закрепленный сзади на генераторе вакуумный насос. Дисковые тормоза оснащены плавающими суппортами. В плавающем суппорте используется только один поршень, для прижатия обеих тормозных колодок к диску.

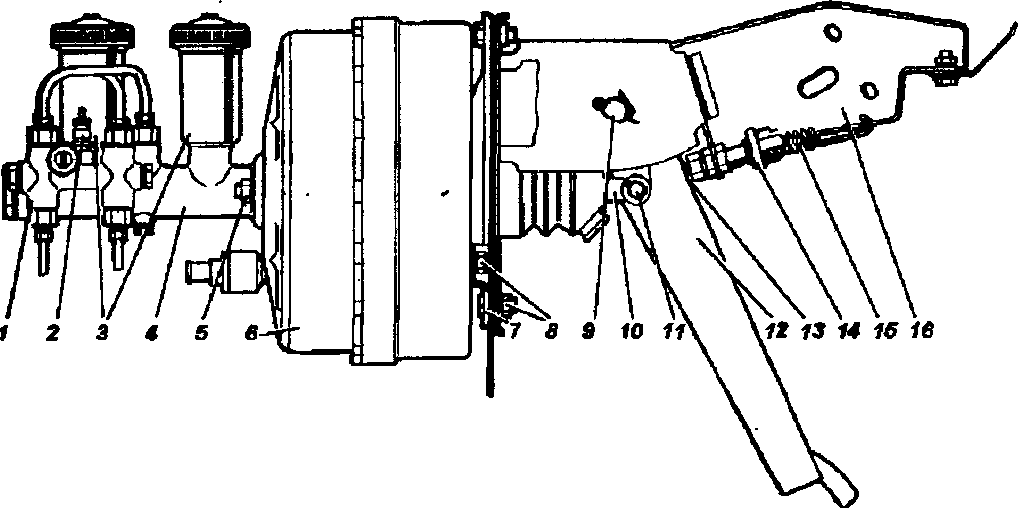

1-сигнальное устройство; 2-выключатель сигнальной лампы аварийного состояния гидропривода тормозной системы; 3-бачки; 4-корпус главного тормозного цилиндра; 5,8-гайки; 6-вакуумный усилитель; 7-пластина; 9-ось педали; 10-вилка; 11-палец; 12-педаль; 13-упор; 14-выключатель сигнала торможения; 15-оттяжная пружина; 16-кронштейн

Рисунок 4.2 – Привод рабочей тормозной системы автомобиля УАЗ 3163

Рисунок 4.3 – Дисковые тормоза автомобиля УАЗ 3163

Рисунок 4.4 – Барабанные тормоза автомобиля УАЗ 3163

4.2 Диагностические параметры и диагностическое оборудование (устройства, приборы) для оценки технического состояния тормозной системы автомобиля уаз 3163.

Эффективность тормозной системы проверяют двумя методами: ходовыми испытаниями и на стендах. Для оценки эффективности торможения используют показатели, указанные в таблице Нормативные значения показателей приведены в ГОСТ 25478-91, а также в Правилах дорожного движения.

При ходовых испытаниях снаряженный автомобиль на горизонтальном, ровном и сухом участке дороги разгоняют до скорости 40 км/ч и производят торможение (при выключенном сцеплении), прилагая к педали нормированное усилие (490 или 686 Н), в зависимости от категории транспортного средства. Тормозной путь и установившееся замедление должны быть в пределах нормативных значений. Тормозной путь может быть определен и для автомобилей полной массы при тех же исходных данных.

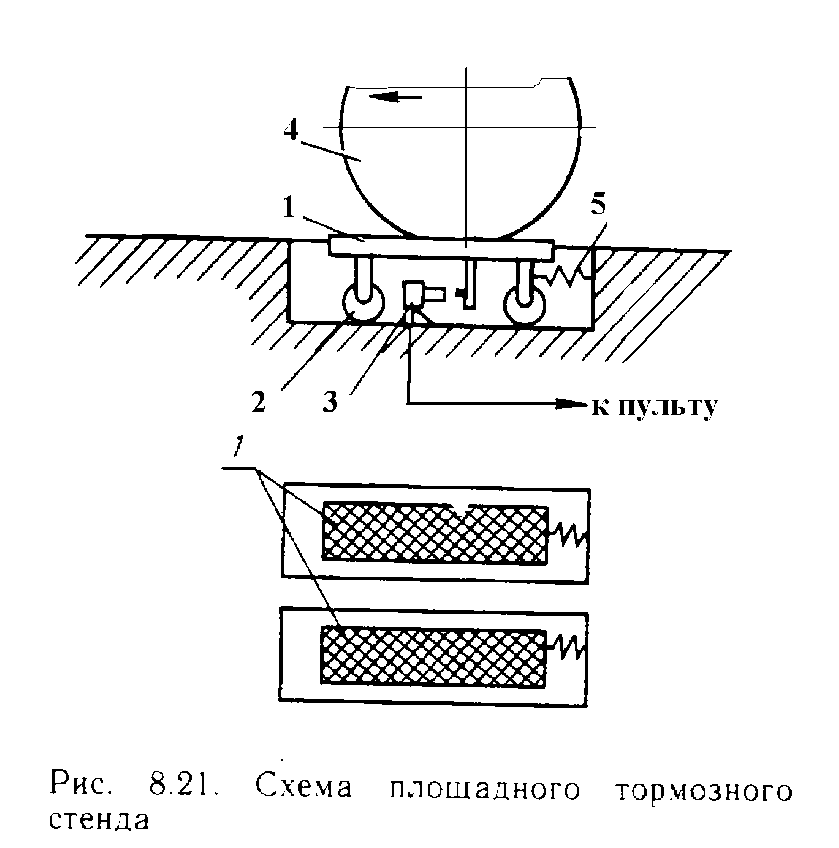

Для определения одновременности срабатывания тормозов всех колес автомобиль разгоняют до скорости 40 км/ч и резко тормозят. По степени сходства между собой следов, оставляемых колесами на дороге, судят о синхронности торможения. Хотя такой способ контроля тормозов широко распространен, пользоваться им следует в крайних случаях, так как он неточен и ведет к интенсивному изнашиванию шин. При стендовых испытаниях применяют различные по принципу оценки эффективности торможения и конструкции стенды.Инерционные платформенные стенды (рисунок3.2) представляют четыре платформы с рифлеными поверхностями, расположенными на уровне пола. Автомобиль заезжает на платформы со скоростью 10 км/ч и затормаживается. Платформы перемещаются под действием тормозной силы, которая воспринимается датчиками и фиксируются на пульте управления. Эти стенды занимают много места и не обеспечивают стабильности показаний. Используются они обычно для экспресс-диагностики.

1, 2- платформа и ее ролики; 3- измерительный датчик тормозной силы; 4- колесо автомобиля; 5- пружина платформы;

Рисунок 4.5 – Платформа

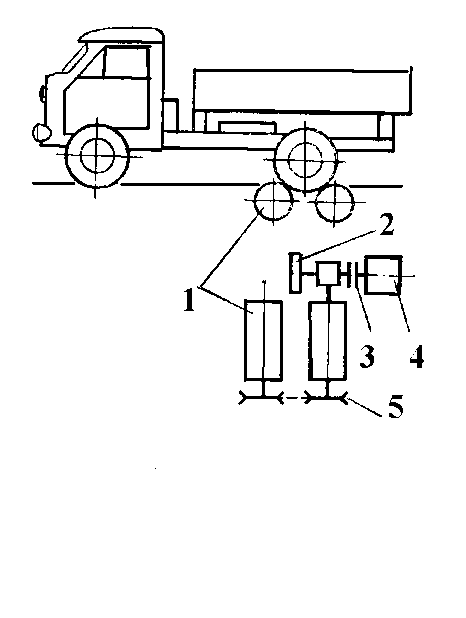

Принцип работы роликовых инерционных стендов (рисунок 3.4) заключается в том, что на неподвижно стоящем автомобиле проворачиваются заторможенные колеса за счет сил сцепления, возникающих в местах их контакта с роликами. Если стенд имеет электропривод, то колеса автомобиля приводятся во вращение от роликов, соединенных с маховиком, а если электропривод отсутствует от двигателя автомобиля.

После установки автомобиля на стенде доводят окружную скорость колес до 50…70 км/ч и резко тормозят, одновременно разобщая электродвигатель стенда выключением электромагнитных муфт. Сила нажатия на педаль тормоза обеспечивается специальным приспособлением. Для создания реальных условий торможения автомобиля на стенде, соответствующих дорожным, на валу роликов устанавливают маховики, воспроизводящие инерционную нагрузку, соответствующую моменту инерции автомобиля.

1 – ролики; 2 – маховик; 3 – разъединительная муфта; 4 –электродвигатель; 5 – цепная передача

Рисунок 4.6 – Схема инерционного роликового стенда

Путь, пройденный каждым колесом автомобиля за время от начала торможения до полной остановки роликов (барабанов) стенда и колес, будет соответствовать их тормозному пути.

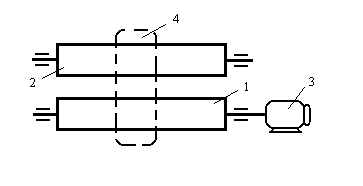

На силовых стендах измерение тормозных сил производят на каждом колесе автомобиля в статическом состоянии, т. е. при полностью заторможенных колесах или в процессе затормаживания вращающегося с небольшой скоростью колеса (2…10 км/ч) при определенном усилии на педаль.

В первом случае стенды представляют роликовые или платформенные устройства, с помощью которых проворачиваются полностью заторможенные колеса. Такие стенды имеют сложность замеров, что и ограничило их применение. Силовые тормозные стенды с принудительным вращением колес (рисунок 3.5) получили наибольшее применение. Эти стенды позволяют определять: тормозную силу на каждом колесе, синхронность срабатывания тормозов колес отдельной оси, время срабатывания привода тормозной системы и каждого тормозного механизма в отдельности.

1, 2 – ведущий и поддерживающий ролики; 3 –электродвигатель; 4 – колесо автомобиля

Рисунок 4.7– Схема силового роликового тормозного стенда

Кроме того, на стенде может быть проверена эффективность стояночного тормоза и прикладываемое к педали усилие. Электродвигатель стенда установлен на двух подшипниковых опорах, на которых он под влиянием реактивного момента стремится повернуться. При этом поворачивается рычаг, воздействующий на датчик, передающий замеренное усилие на пульт управления.