Лекция 4

.docЛЕКЦИЯ 4

4 КОСТРУКЦИИ ЭЛЕКТРОМЕХАНИЧЕСКИХ РОБОТОВ

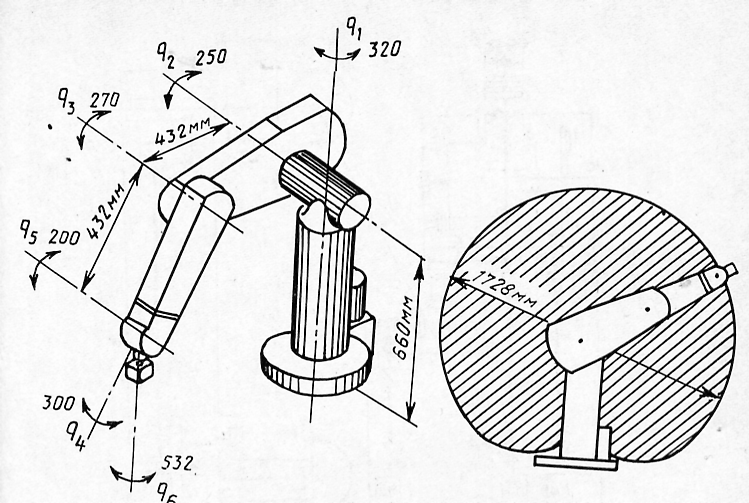

4.1 Электромеханический робот шведской фирмы «Asea IRB-6» применяется в автомобильной промышленности для таких операций как сварка, окраска, снятие заусенцов и т.д. ОН имеет антропоморфную схему, компоновка его узлов показана на рисунке 22.

Техническая характеристика робота «Asea IRB-6»

Число стереней подвижности 5

Переносные степени подвижности :

поворот платформы q1, град (град /с) 340 (95)

поворот плеча q2, град 80

поворот предплечья q3, град 65

Ориентирующие степени подвижности :

качание q4, град (град/c) 180 (115)

ротация q5, град (град/с) 369 (195)

Грузоподьемность , кг 6

Точность позиционирования, мм 0,2

Тип управляющего устройства – позиционно-контурное

Масса манипулятора , кг 125

Рисунок 22 - Схема робота «Asea IRB-6»

Поворот руки вокруг вертикальной оси осуществляется от двигателя 1 через безлюфтовую волновую передачу у, выходное звено которой связано с поворотной платформой 19. НА платформе шарнирно закреплен мотор-редуктор 3 и параллелограммный механизм передачи движения к предплечью 10. Этот механизм состоит из двух кривошипов 5 и 8 и двух тяг 7 и 14. Нижний кривошип с помощью шарико-винтовой передачи 4 связан с выходным валом мотор-редуктора, верхний кривошип связан с предплечьем.

Наклон поеча 14 обеспечивается мотро-редуктором 18, движение которого через шарико-винтовую передачу сообщается кривошипу 16, жестко соединенному с плечом 14. Для разгрузки привода плеча предназначен дебаланс 6.

Механизмы ориентирующих степеней подвижности состоят из двух мотор-редукторов15, установленных соосно с плечевым шарниром системой тяг 13, 12, кривошипов 17, 9, 11, образующих параллелограммные трансляторы ( их два и они расположены по обеим сторонам плеча и предплечья). Качание кисти осуществляется непосредственно от кривошипа 11, а ротация - от кривошипа параллельного транслятора через систему конических зубчатых колес.

Робот имеет антропоморфную схему ( подъем и опускание рабочего органа происходит по вертикали и горизонтали ) и работает в цилиндрической системе координат. Это обеспечивается за счет соответствующего управления двигателями плеча и предплечья, пересчет требуемых скоростей происходит автоматически в управляющем устройстве.

Движение звеньев по всем степеням подвижности контролируется датчиками положений, Измерительная система построена на фазовоаналоговом принципе: разность фаз между сигналами датчиков и заданным сигналом преобразуется в аналоговый сигнал управляющий сервосистемой. Управляющее устройство робота может работать в трех режимах: от точки к точке точно, от точки к точке грубо, от точки к точке линейно. При оснащении рабочего органа сенсорным устройством робот может работать в режиме поиска неориентированных предметов.

4.2 Универсальный промышленный робот РМ-01 (аналог робота PUMA-560, выпускающегося с 1978 года) предназначен для выполнения основных технологических и вспомогательных операций. Ом имее развитую кинематику, систему управления на базе микропроцессоров, хорошо приспособлен для работы с системами технического зрения и другими средствами очувствления . Способ управления роботом контурно-позиционный, способ программирования – аналитический и обучением.

В состав робота входит манипулятор построенный про антропоморфному принципу, Он включает корпус, поворотную колонну, плечо, предплечье, кисть (рисунок 23).

Рисунок 23- Схема манипулятора робота PUMA-560

Техническая характеристика робота РМ-01

Число степеней подвижности 6

Максимальная скорость перемещения по степеням подвижности м/с 0,5

Грузоподъемность , кг 2,5

Точность позиционирования , мм 0,1

Масса общая со стойкой управления, кг 342,

Масса манипулятора, кг 62

Кинематическая схема манипулятора представлена на рисунке 24. Электродвигатели приводов размещены на звеньях, это упрощает передачи и повышает точность, но увеличивает перемещаемую массу. Двигатели – постоянного тока, напряжение питания 22 В, общая потребляемая мощность – не более 1200 Вт. Каждый двигатель снабжен датчиками положения и скорости, а также электромагнитным тормозом, служащим для фиксации положения звеньев при отключенном двигателе.

Рисунок 24 – Кинематическая схема манипулятора робота РМ-01 (PUMA-560)

В приводах переносных степеней подвижности q1 и q3 использованы рядовые зубчатые механизмы , в приводе координаты q2 – планетарный редуктор с ведущим сателлитом.

Передаточные отношения i1 = 60, i2 = 50, i3 = 30. Движения всех переносных степеней подвижности кинематически независимы.

Конструктивные особенности манипулятора обеспечивают ему при заданной грузоподъемности высокую точность на протяжении всего периода эксплуатации, наработка на отказ робота составляет 500 час, средний срок службы не менее 10 лет. Схема манипулятора с размещением приводов на звеньях позволяет свести к минимуму длину кинематических цепей. Привод каждого звена содержит не более двух зубчатых передач, высокая точность которых и наличие механизма выборки люфтов обеспечивает высокую точность передачи движения в целом. Для уменьшения погрешности кинематических цепей , вызванной деформацией скручивания валов, наиболее нагруженные детали выполняются в виде труб большого диаметра.

Монококковая конструкция корпусных узлов манипулятора обеспечивает высокую жесткость манипулятора при минимальном весе. Подшипниковые опоры всех валов максимально разнесены в пределах габаритов звеньев манипулятора, что обеспечивает жесткость конструкции, уменьшение реакций в опорах и снижение влияния деформаций и зазоров. При этом используются подшипники больших диаметров , но более легких серий, что необходимо для повышения их несущей способности, плавности вращения , долговечности.

Все зубчатые колеса , непосредственно связанные с перемещаемыми звеньями , имеют максимально возможные диаметры в пределах габаритов корпуса, Это позволяет уменьшить усилия в зацеплении, а , следовательно, снизить деформации зубьев и повысить точность углового положения звеньев.

Кроме описанных мер облегчения конструкции , в манипуляторе осуществлено рациональное размещение масс. Центры масс звеньев приближены к осям вращения , Для этого узлы приводных механизмов расположены по обе стороны от шарнира, причем более массивные части и электродвигатели – на коротком плече. Таким образом, конструкция звена оказывается полностью или частично статически уравновешенной, что снижает мощность двигателя, необходимую для преодоления статической нагрузки.

В целом конструкция манипулятора весьма совершенна. Многие принятые решения являются эталонными для большинства роботов последних лет разработки.

4.3 На рисунке 25 представлена схема электромеханического робота ТУР-10, который в 90-х годах выпускался Могилевским заводом «Техноприбор».

Техническая характеристика робота

Число степеней подвижности 5

Переносные степени подвижности:

Поворот платформы q1, град (град/с) 340 (90)

Качание плеча q2 , град (град/с) 90 (90)

Качание предплечья q3, град (град/с) 90(90)

Ориентирующие степени подвижности:

Качание кисти q4, град (град/с) 90 (90)

Ротация кисти q5, град (град/с) 180 (180)

Грузоподъемность , кг 10

Точность позиционирования , мм 0,2

Тип управляющего устройства – позиционное

Масса манипулятора , кг 230

Рисунок 25- Схема робота ТУР-10

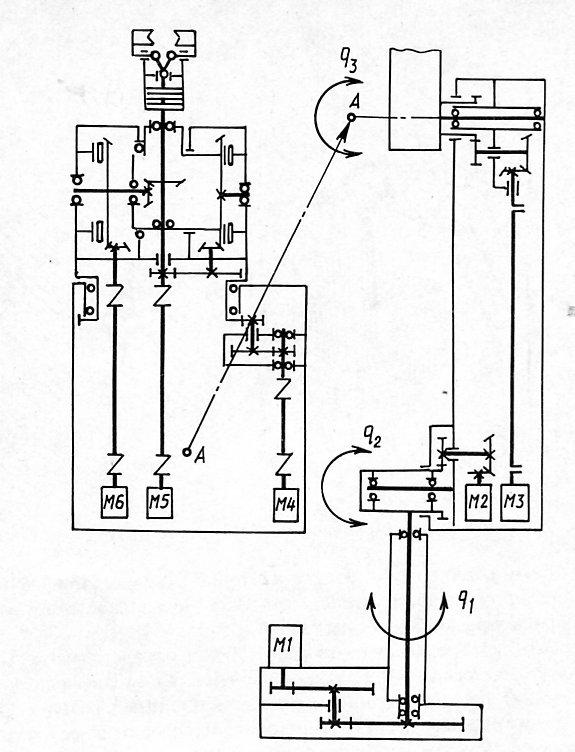

Робот ТУР-10 состоит из манипулятора, устройства числового управлеияУПМ-722, блока управления электроприводами, пневмопанели. Основными узлами манипулятора являются механизм поворота 1, механическая рука 4, электромеханические приводы 3.

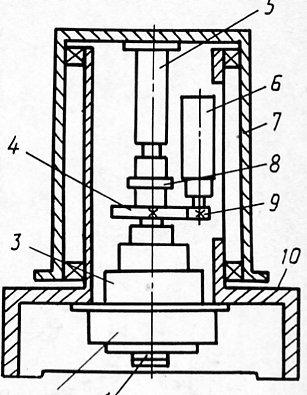

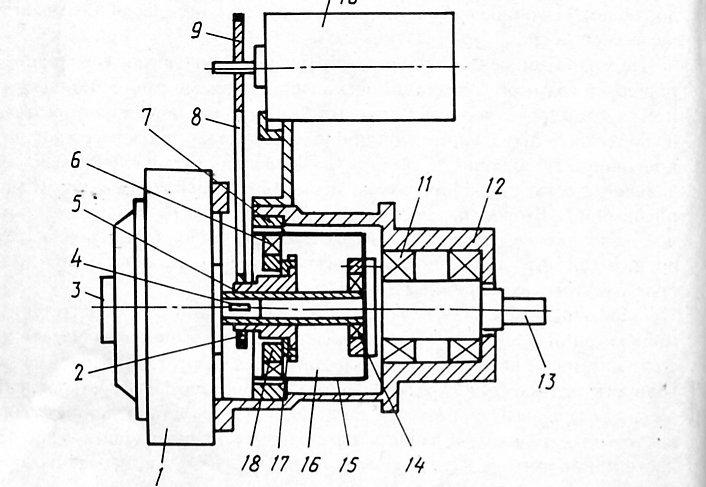

Рисунок 26 – Механизм поворота

Механизм поворота (рисунок 26) предназначен для поворота платформы манипулятора вокруг вертикальной оси на 340°. ОН содержит неподвижное основание 10, на котором установлен электродвигатель 2 типа ПЯ250ф (N250 Вт, n = 3000мин-1) , волновой редуктор 3 с передаточным отношением i= 102,5, датчик положения 6 типа ППК-15. Выходной вал редуктора при помощи компенсирующей муфты 8 и вала 5 соединены с поворотной платформой 7. Вращение на датчик передается от вала редуктора через зубчатую передачу, составленную из колес 4 и 9 с передаточным отношением i=15,6. Зубчатое колесо 4 выполнено разрезным, между его половинами помещена пружина кручения. В качестве датчика обратной связи по скорости используется тахогенератор 1 типа ТГП-3, установленный соосно с валом двигателя и соединенный с ним муфтой.

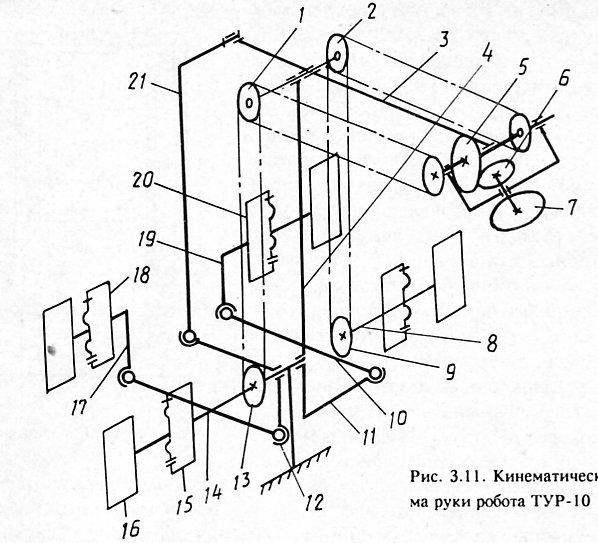

Рисунок 27- Кинематическая схема руки робота ТУР-10

На поворотной платформе находятся механическая рука исполнительного органа и индивидуальные приводы ее звеньев (рисунок 27). Рука содержит плечо4и шарнирно соединенное с ним предплечье 3. К предплечью крепится кисть , обеспечивающая качание и ротацию рабочего органа. Фланец 7 служит для крепления захватного устройства или технологического инструмента. Каждое звено руки приводится в движение с помощью передаточного механизма рычажного вида.

Передача движения к плечу от привода 20 осуществляется шарнирным параллелограммом , состоящим из кривошипа19, закрепленного на выходном валу привода, шатуна 10, рычага 11. Передача движения к предплечью от привода 18 производится шарнирным параллелограммом, состоящим из кривошипа 17, шатуна 14, рычага 12. Последний установлен на оси, совпадающей с осью вращения плеча, и выполнен двуплечим с углом между плечами 90°. Второе плечо рычага соединено с тягой 21, шарнирно связанной с предплечьем. Все рычажные механизмы выполнены в виде параллелограммов, что обеспечивает линейную передаточную функцию с передаточным отношением i= 1.

Передача движения к механизму ориентации осуществляется с помощью цепных передач. Обе цепные передачи выполнены идентично и содержат по две ветви: движение на них передается от двигателей 16 через волновые редукторы 15 к выходным валам приводов 8 и 14 , установленным соосно с плечевым шарниром, к звездочкам 2,1, приводящим в движение кисть манипулятора. Конические колеса 5,6 служат для передачи вращения на фланец 7.

Рисунок 28-Устройство привода звена с волновым редуктором

Все четыре электромеханических привода звеньев выполнены одинаково. Каждый привод содержит электродвигатель 1 типа ПЯ250ф, волновой редуктор 16, датчик положения 10 типа ППК-15, тахогенератор3 типа ТГП-3 (рисунок 28). Вращение к валу датчика от вала двигателя передается с помощью зубчато-ременной передачи, В нее входит шкив 2 (z=28), установленный на входном валу редуктора, шкив 9 (z=45), установленный на валу датчика, и зубчатый ремень 8 (модуль 1 мм). Тахогенератор монтирован на крышке двигателя и соединяется с ротором при помощи муфты.

Волновой редуктор выполнен следующим образом. Ведущий вал 5 соединяется с валом двигателя при помощи шонки 4 и другим концом опирается на подшипник 14 на выходном валу 13. На входом валу с радиальным зазором установлен эллиптический кулачок16 генератора волн, соединенный с валом компенсирующей муфтой 17. Таким образом обеспечивается самоустановка генератора волн в процессе работы . НА кулачке имеется гибкий подшипник 6, взаимодействующий с гибким колесом 15 (d=80 мм, z=205, m=0.4мм), находящимся в зацеплении в двух зонах с жестким колесом 7 (z= 207) , неподвижно закрепленным в корпусе12. Ведомым является гибкое колесо 15, оно соединено с выходным валом 13, который установлен в подшипниках 11 в корпусе 12.

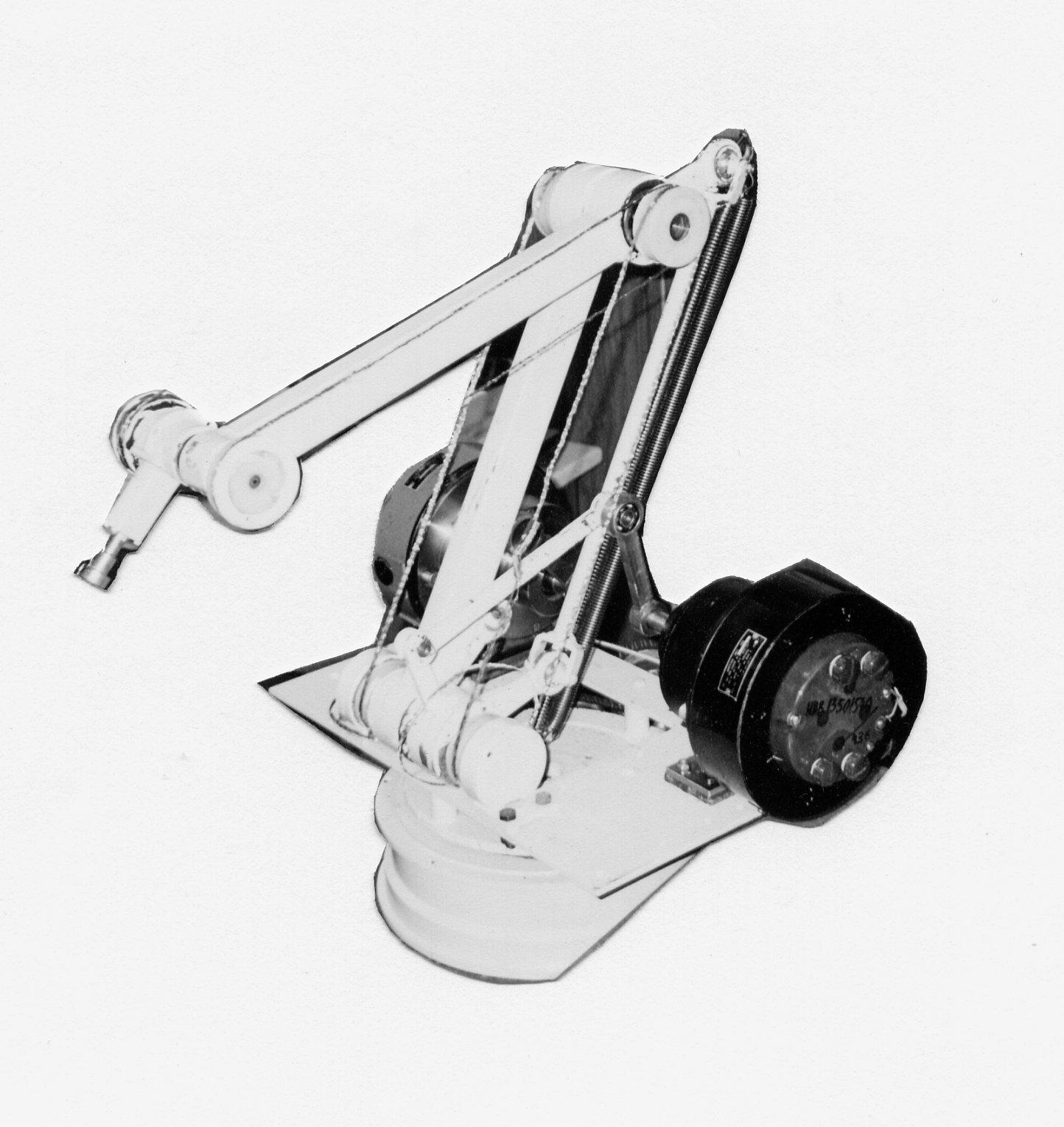

На рисунке 29 представлена опытная действующая модель шарнирного манипулятора, разработанная и реализованная автором в порядке научного исследования для испытания новых видов приводных механизмов.

Рисунок 29 – Модель шарнирного манипулятора