- •3.3. Выбор сварочных электродов

- •1. Задание

- •2. Выбор вида сварного соединения, его конструктивных геометрических размерных характеристик и способа сварки

- •3. Проектирование технологического процесса ручной электродуговой сварки

- •3.1. Расчёт режимов ручной электродуговой сварки углового соединения

- •3.3. Выбор сварочных электродов

- •3.4. Выбор источника сварочного тока

- •4. Проектирование технологического процесса газовой сварки

- •4.1. Расчёт режимов газовой сварки углового соединения

- •4.2. Особенности расчёта режимов газовой сварки нахлёсточного, углового и таврового соединений

- •4.3 Выбор сварочной проволоки

- •4.4.Выбор газосварочного оборудования

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

ГЛАВНОЕ УПРАВЛЕНИЕ ОБРАЗОВАНИЯ, НАУКИ И КАДРОВ УО «БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

КАФЕДРА ТЕХНОЛОГИИ МЕТАЛЛОВ

Расчётно-графическая работа

«ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЭЛЕКТРОДУГОВОЙ И ГАЗОВОЙ СВАРКИ»

Выполнил: студент 2 курса

2 группы НИСПО

Клиндухов И. А.

Проверил: Шаршуков И.А.

Горки 2012 г.

СОДЕРЖАНИЕ

Введение

1.Задание

2. Выбор вида сварного соединения, его конструктивных геометрических размерных характеристик и способа сварки

3. Проектирование технологического процесса ручной электродуговой сварки

3.1. Расчёт режимов ручной электродуговой сварки углового соединения

3.2. Особенности расчёта режимов ручной электродуговой сварки нахлёсточного, углового и таврового соединений

3.3. Выбор сварочных электродов

3.4. Выбор источника сварочного тока

4. Проектирование технологического процесса газовой сварки

4.1. Расчёт режимов газовой сварки углового соединения

4.2. Особенности расчёта режимов газовой сварки нахлёсточного, углового и таврового соединений

4.3. Выбор сварочной проволоки

4.4.Выбор газосварочного оборудования

ВВЕДЕНИЕ

Цель данной расчётно-графической работы – изучить методику выбора вида сварного соединения и способа сварки, основы расчета и проектирования технологических процессов ручной электродуговой и газовой сварки.

Сварка – это процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластической деформации. Сварка является ведущим технологическим процессом при изготовлении и ремонте изделий в сельскохозяйственном и ремонтном производстве, промышленности, строительстве, транспорте.

Способы сварки классифицируются по виду применяемой энергии (электрические, химические, механические, лучевые), по методу получения сварного соединения (плавлением и давлением или термические, термомеханические и механические), по степени механизации и автоматизации (ручные, механизированные, автоматизированные и др.). В сельскохозяйственном производстве наиболее часто применяется электродуговая сварка плавлением и газовая ацетилено – кислородная сварка, что и предопределяет необходимость освоения методики расчёта и проектирования этих технологических процессов.

1. Задание

Сведение о задании показаны в таблице 1.1.

Таблица 1.1. Задание для проектирования технологических процессов ручной электродуговой и газовой сварки

|

Номер варианта |

Марка свариваемой стали |

Толщина свариваемой стали S,мм |

Длина сварного шва L, мм |

Вид сварного соединения |

|

13 |

20Х |

4 |

1600 |

Угловое |

2. Выбор вида сварного соединения, его конструктивных геометрических размерных характеристик и способа сварки

Вид сворного соединения взаимным расположением свариваемых заготовок и формой подготовки кромок под сварку. Размечают стыковые, нахлёсточные, угловые, тавровые, сложные и другие сварные соединения.

Согласно заданию необходимо, выполнить угловое сварное соединение. Виды угловых соединений представлены в таблице 2.1.

Таблица 2.1. Виды угловых соединений и их геометрические размерные характеристики.

|

Сварной шов и форма подготовки кромок |

Размеры, мм | ||||

|

Толщина метала,S |

Зазор, е |

Притупление, с |

Ширина шва, в |

Высота уселения,h | |

|

Односторонний без скоса кромок |

1…30 |

– |

– |

4…40 |

– |

Выбираем односторонний шов без скоса кромок

3. Проектирование технологического процесса ручной электродуговой сварки

При проектировании технологического процесса ручной электродуговой сварки в соответствии с вариантом задания студент выполняет расчет режимов ручной электродуговой сварки стыкового или другого вида сварного соединения, производит выбор сварочных электродов и источника сварочного тока, заполняет операционную технологическую карту электродуговой сварки.

3.1. Расчёт режимов ручной электродуговой сварки углового соединения

Режимы сварки – это совокупность основных параметров сварочного процесса для получения сварных швов заданных размеров, формы и качества. При ручной электродуговой сварке основными параметрами являются диаметр электрода, сварочный ток, напряжение, скорость сварки и другие.

Диаметр электрода d в зависимости от толщины S свариваемого металла можно подобрать по табл.3.1 или определить по зависимости:

Таблица 3.1. Выбор диаметра электрода при ручной электродуговой сварке стыкового соединения

|

Толщина свариваемого металла S,мм |

1…2 |

2…5 |

5…10 |

10…24 |

|

Диаметр электрода d, мм |

2…3 |

3…4 |

4…5 |

5…6 |

По ГОСТу 2246—70 и 10543—75 сварочная (и наплавочная) проволока для изготовления плавящихся электродов выпускается диаметром 0,3... 12,0 мм. В условиях сельскохозяйственного ремонтного производства применяются электроды диаметром до 6 мм. Для металла большой толщины ведут многослойную сварку электродами диаметром 5...6 мм.

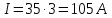

Величина сварочного тока I определяется по зависимости:

где: к – плотность тока в А/мм диаметра электрода. Значение к =3 5...50 А/мм. Меньшие значения к принимают для электродов диаметром 2...4 мм.

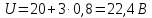

Напряжение U электрической дуги при ручной электродуговой сварке изменяется в пределах 18...36 В и определяется по формуле:

где:

– падение напряжения на аноде и катоде,

– падение напряжения на аноде и катоде,

=

15...20 В;

=

15...20 В;

–падение напряжения

на единицу длины дуги,

–падение напряжения

на единицу длины дуги,

=

1,5...3,0 В/мм;

=

1,5...3,0 В/мм;

–длина дуги,

–длина дуги,

=

(0,6...0,8) d мм.

=

(0,6...0,8) d мм.

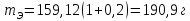

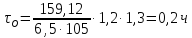

Масса m наплавленного металла определяется по формуле:

m = FL10-3 г,

г,

m = 12·1700·0,001·7,8 = 159,12 гр.

где: F – площадь поперечного сечения сварного шва, мм2, находят как сумму площадей элементарных плоских фигур;

L – длина сварного шва, мм;

–плотность металла

сварного шва, для стали р = 7,8 г/см3.

–плотность металла

сварного шва, для стали р = 7,8 г/см3.

Число проходов n при выполнении многослойной сварки:

где F – площадь поперечного сечения сварного шва.мм2;

–площадь поперечного

сечении электродной проволоки, мм2;

–площадь поперечного

сечении электродной проволоки, мм2;

d – диаметр электродной проволоки, мм.

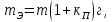

Расход электродов mэ определяется по зависимости:

где: m – масса наплавленного металла, г;

–коэффициент

потерь. Значение

–коэффициент

потерь. Значение

для стабилизирующих электродов составляет

0,2...0,3; для качественных – 0,3...0,6.

для стабилизирующих электродов составляет

0,2...0,3; для качественных – 0,3...0,6.

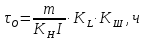

Основное время сварки:

где m: – масса наплавленного металла, г;

кн–коэффициент

наплавки, кн=6,5…10

г/А ч. Для стабилизирующих электродов

берутся меньшие, для качественных –

большие значения кн;

ч. Для стабилизирующих электродов

берутся меньшие, для качественных –

большие значения кн;

I – величина сварного тока, А;

КL

– коэффициент длины шва. ПриL 1000

мм КL

= 1, при L

1000

мм КL

= 1, при L 200

мм КL

= 1,2;

200

мм КL

= 1,2;

KШ – коэффициент учитывающий положение шва в пространстве. Для нижнего шва Кш = 1, вертикального – 1,3, потолочного – 1,6.

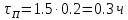

Полное время сварки

определяется по следующей формуле:

определяется по следующей формуле:

Скорость сварки V можно определить по формуле:

где: L – длина сварного шва, м;

–основное время

сварки, ч.

–основное время

сварки, ч.

Расход электроэнергии W на производство сварочных работ:

где:

–

к.п.д. источника тока. Для источников

переменного тока

–

к.п.д. источника тока. Для источников

переменного тока =0,80...0,85,

постоянного–

0,3...0,4;

=0,80...0,85,

постоянного–

0,3...0,4;

Рх– мощность холостого хода источника тока.

Для источников переменного тока Рх =0,2...0,4, постоянного – 2...3 кВт.

В среднем на 1 кг

наплавленного металла расход электроэнергии

при сварке на переменном токе составляет

3...5, на постоянном –

7...8 кВт ч.

ч.

3.2. Особенности расчёта режимов ручной электродуговой сварки нахлёсточного, углового и таврового соединений

Методика расчёта режимов ручной электродуговой сварки нахлесточных, угловых и тавровых соединений почти такая же, как и стыковых, но имеет некоторые особенности.

Диаметр электрода d выбирается в зависимости от размеров катета сварного шва К (табл. 3.2).

Таблица 3.2. Выбор диаметра электрода при ручной электродуговой сварке нахлесточного, углового и таврового соединений

|

Катет шва К, мм |

2 |

3 |

4 |

5 |

6 |

8 |

|

Диаметр электрода d, мм |

1,6…2 |

2…3 |

3…4 |

4 |

5 |

6 |

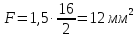

Площадь поперечного сечения сварного шва нахлёсточного, углового или таврового соединений

где: Ку – коэффициент увеличения площади поперечного сечении сварного шва (табл. 3.3.);

К – катет сварного шва, мм.

Таблица 3.3. Коэффициент увеличения площади поперечного сечения сварного шва нахлёсточного, углового и таврового соединений

|

Катет шва К, мм |

3…4 |

5…6 |

7…10 |

12…20 |

>20 |

|

Коэффициент увеличения площади сечения шва, Ку |

1,5 |

1,3 |

1,2 |

1,1 |

1,0 |

Ручная электродуговая сварка нахлёсточных, угловых и тавровых соединений при значении катета шва К<8 производится в один проход, при К>8 мм – сварка многослойная. Все остальные режимы сверки рассчитываются так же, как и для стыковых соединений.