- •Министерство сельского хозяйства

- •1. Цель работы

- •2. Оборудование рабочего места

- •3. Общие сведения

- •4. Содержание отчета

- •5. Порядок выполнения лабораторной работы

- •Методика измерения

- •Методика измерения

- •Методика измерения

- •4. Измерить осевое биение шпинделя передней бабки (рис. 4).

- •Методика измерения

- •Методика измерения

- •Методика измерения

- •Контрольные вопросы

- •Леонид Иванович Савенок Игорь Александрович Шаршуков

- •213410, Г. Горки Могилевской обл., ул. Студенческая, 2

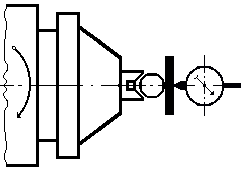

4. Измерить осевое биение шпинделя передней бабки (рис. 4).

Рис.5.4. Схема измерения осевого биения шпинделя передней бабки.

Методика измерения

В коническое отверстие шпинделя вставить короткую зацентрованную оправку, торцовая поверхность которой перпендикулярна к ее оси. На неподвижной части станка закрепляется индикатор, измерительный стержень которого касается торца оправки у его центра. Привести шпиндель во вращение. Для станков с наибольшим диаметром обрабатываемой детали до 400 мм осевое биение шпинделя не должно превышать для классов точности Н – 0,008, П – 0,005, В – 0,003 мм.

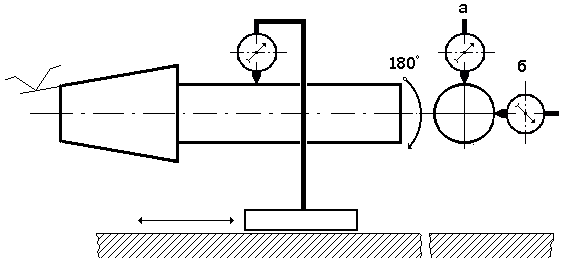

5. Измерить отклонение от параллельности оси вращения шпинделя передней бабки продольному перемещению суппорта в вертикальной и горизонтальной плоскостях (рис. 5).

Рис. 5. Схема измерения отклонения от параллельности оси вращения шпинделя передней бабки продольному перемещению суппорта: а) в вертикальной плоскости; б) в горизонтальной плоскости.

Методика измерения

В коническое отверстие шпинделя вставить консольную оправку с цилиндрической измерительной поверхностью длиной L=300 мм.

На суппорте (в резцедержателе) укрепить индикатор так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей, как в горизонтальной, так и в вертикальной плоскостях. Суппорт перемещать в продольном направлении на длину L = 200 мм. После первого измерения шпиндель повернуть на 180°.

Отклонение определить, как среднюю арифметическую результатов двух указанных измерений, каждое из которых определить алгебраической разностью показаний индикатора.

Для станков с наибольшим диаметром обрабатываемого изделия от 250 мм до 400 мм отклонение в вертикальной и горизонтальной плоскостях соответственно на длине 200 мм от шпинделя для станков классов точности Н – 0,016 мм и 0,008 мм, П – 0,010 и 0,005 мм, В – 0,006 и 0,003 мм. Причем допустимы отклонения в вертикальной плоскости только вверх, а в горизонтальной плоскости только в направлении к резцу суппорта.

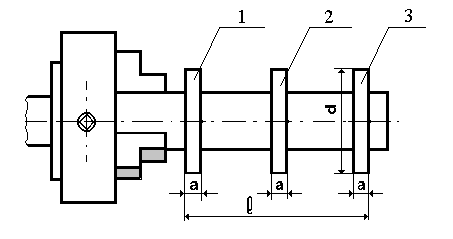

6. Проверить станок на точность обработки (рис. 6).

Рис. 6. Схема для проверки обеспечения токарным станком точности геометрической формы.

Методика измерения

Стальной валик с

поясками шириной а = 20 мм диаметром

![]() и длиной

и длиной

![]() (гдеD–наибольший

диаметр обрабатываемой детали; при

D=400

мм, d50

мм и L200

мм) зажимается в кулачках самоцентрирующего

патрона (без центра задней бабки) и точат

пояски в два прохода: при черновом

переходе t=1

мм,

S0,4

мм/об, n=120

мин-1;

при чистовом переходе t=0,3

мм,

S0,1

мм/об, n=600

мин-1.

Измерение диаметров производят

микрометром.

(гдеD–наибольший

диаметр обрабатываемой детали; при

D=400

мм, d50

мм и L200

мм) зажимается в кулачках самоцентрирующего

патрона (без центра задней бабки) и точат

пояски в два прохода: при черновом

переходе t=1

мм,

S0,4

мм/об, n=120

мин-1;

при чистовом переходе t=0,3

мм,

S0,1

мм/об, n=600

мин-1.

Измерение диаметров производят

микрометром.

Овальностьцилиндрической поверхности определяется по максимальной разности взаимоперпендикулярных диаметров, (рис. 6) и берут наибольшее значение

![]() .

.

Для станков с наибольшим диаметром обрабатываемой детали 250…400 мм при L=200 мм овальность допускается для станков класса точности: Н – 0,008; П – 0,005; В – 0,003 мм.

Конусностьцилиндрической поверхности в абсолютных величинах определяется по максимальной разности диаметров расположенных в одной осевой плоскости:

![]() .

.

Допустимая конусность для станков класса точности Н = 0,008; П = 0,012; В = 0,008 мм.