Лекция 22

Обработка металлов резанием

1. Обработка резанием. Общие сведения о процессах.

2. Резка, распиливание и опиливание, фрезерование.

3. Технология выполнения данных операций и практические приемы выполнения работ.

Обработкой резанием получают разнообразные детали, имеющие высокую точность размеров и чистоту поверхности.

В основе работы листовых ножниц, лобзика или пилы используется принцип действия клина. Это принцип лежит также в основе работы таких режущих инструментов, как резец, сверло, напильник, абразивный круг и т. д. Так как у ножниц действие клина проявляется наглядно, то резку ножницами следует рассмотреть более подробно, чтобы определить общие закономерности действия клина, которые можно затем перенести и на другие инструменты.

Примером работы клина может служить знакомое всем зубило (рис. 2.1.19).

Рис. 2.1.19. Силы, действующие при работе клина: Р – сила удара; W – расклинивающие силы

На структуру металла клин действует сначала как клиновидный боек молотка. Под действием силы Р, приложенной к обуху 1 клина, он вдавливается своим лезвием в металл и раздвигает своими наклонными плоскостями (щеками) слои металла в стороны давлением расклинивающих сил W. Чем глубже внедряется клин, тем больше возрастает сопротивление деформации кристаллитов и тем больше трение на щеках 2 клина. Вследствие того, что толщина заготовки из–за внедрения клина уменьшается, наступает момент, когда усилие на клине превышает предел прочности металла и последний разрушается. Этот процесс разрушения существенно зависит от угла заострения β образованного щеками клина.

При внедрении клина с большим углом при вершине происходит смещение значительных объемов металла. Сопротивление внедрению такого клина велико и поэтому при работе этим клином требуется большая затрата энергии. С другой стороны, инструмент с большим углом заострения клина оказывается более стойким и медленнее затупляется. В случае малого угла клина происходит смещение небольших слоев материала. При малой затрате энергии клин легко проникает в материал, однако острое лезвие легко выкрашивается, что приводит инструмент в негодность. На рис. 2.1.20. представлен параллелограмм сил, из которого видно, как сила удара Р передается на щеки клина через составляющие W1иW'2. При равенстве сил Р у клина с большим углом (β2) усилия на щеках сравнительно невелики, в то время как у клина с малым углом (β1) усилия на щеках довольно значительные.

β2

β1

Рис. 2.1.20. Распределение сил при узком и широком клиньях

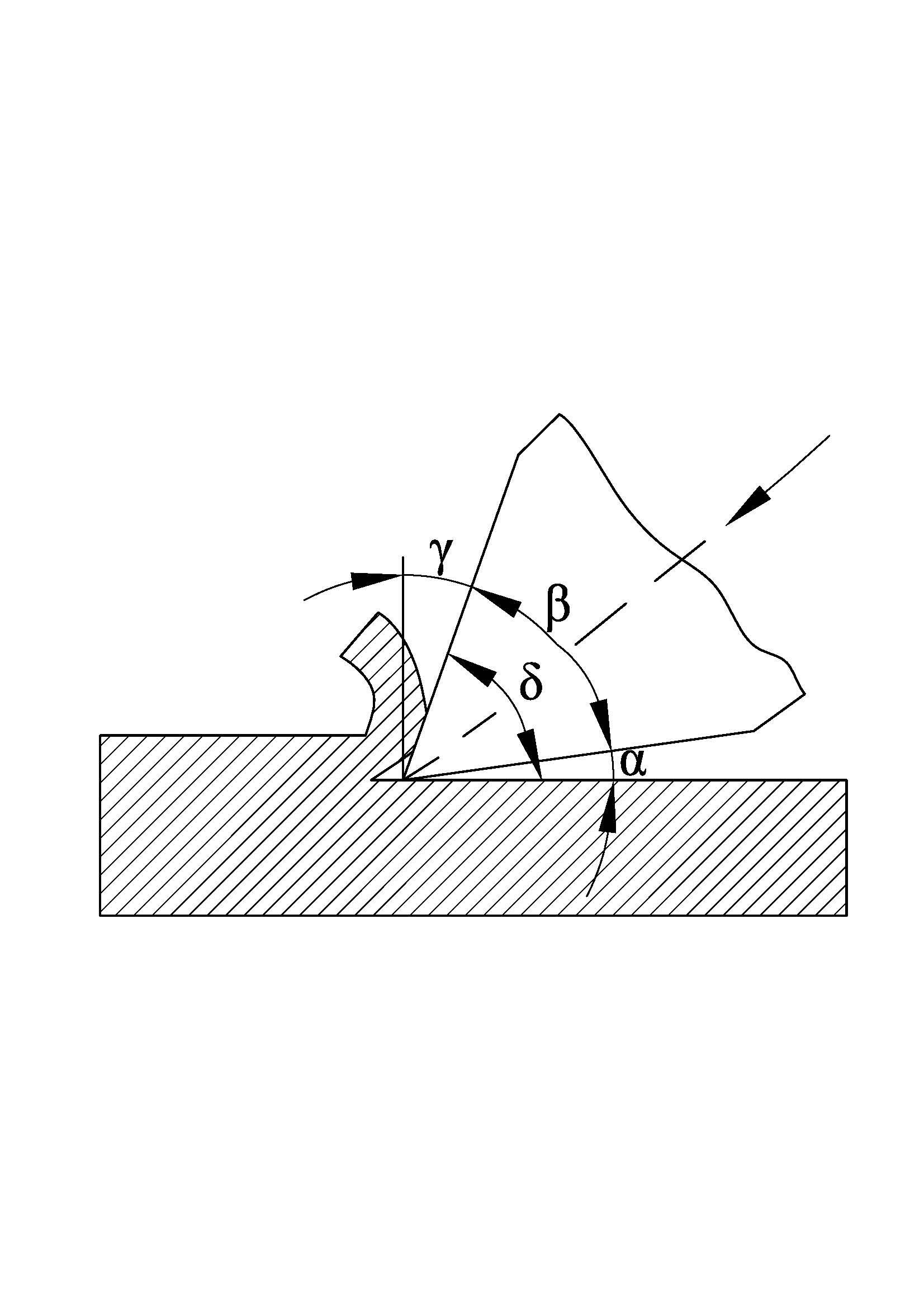

Если направление движения клина перпендикулярно к поверхности заготовки, то металл деформируется симметрично. Этот процесс называется резкой или рубкой. Если клин наклонен к поверхности заготовки, то в этом случае происходит снятие стружки и процесс называется обработкой со снятием стружки или обработкой резанием. Клин при этом проникает под поверхность заготовки и снимает тонкий слой металла – стружку (рис. 2.1.21).

Рис. 2.1.21. Срезание стружки клиновидным резцом

При этом различают следующие углы режущего клина. Задняя щека клина, обращенная к поверхности заготовки, не должна вызывать ненужное трение, а также не должна скользить по поверхности материала. Она должна составлять с поверхностью резания определенный угол α, называемый задним углом резания. Угол заострения β образован щеками клина. Передний угол γ - это угол между нормалью к обработанной поверхности заготовки и передней щекой клина, снимающей стружку. Чем больше этот угол, тем легче снимается стружка. Угол резания δ определяется плоскостью резания и передней щекой клина. Чем меньше δ, тем длиннее снятие стружки, тем больше срезающее действие инструмента и тем быстрее изнашивается режущая кромка. Если δ больше 90°, то передний угол γ становится отрицательным и в этом случае вместо среза получают шаберный съем металла с короткой крошащейся стружкой. При положительном переднем угле имеем: задний угол + угол заострения + передний угол = 90°

![]() (2.1.4)

(2.1.4)

При отрицательном переднем угле получаем: задний угол + угол заострения – передний угол = 90°:

![]()

(2.1.5)

Угол резания можно определить следующим образом: задний угол + угол заострения = углу резания:

![]() (2.1.6)

(2.1.6)

В каждом случае ювелир должен решить, какой способ резки является наиболее приемлемым в данных условиях. При резании ножницами (рис. 2.1.22) исключаются безвозвратные потери драгоценных металлов, и, кроме того, этот процесс более производителен, чем распиливание. Однако иногда форма и толщина заготовки ограничивают возможности применения ножниц.

Под действием силы резания в металле сначала происходит пластическая деформация. Если усилие достаточно, чтобы преодолеть прочность отдельных кристаллитов, то режущие кромки врезаются в заготовку и при этом деформируют пластически соседние кристаллиты. Когда их прочность также преодолена, режущий инструмент внедряется дальше. Вокруг неподвижной оси вращаются режущие щеки 1 и ручки 2 (рис. 2.1.23). Чем длиннее ручки по отношению к длине режущих лезвий, тем больше сила резания. Наиболее благоприятное передаточное отношение достигается тем, что заготовка насколько возможно глубоко помещается в зев ножниц, т. е. как можно ближе к центру вращения. Однако при сжатии материала режущими кромками силами Р только часть приложенного усилия будет расходоваться на разделение металла, так как одновременно заготовка будет выталкиваться из зева ножниц силой R. Процесс резания может происходить только лишь в том случае, если трение между щеками и заготовкой достаточно велико для того, чтобы прочно удерживать материал и в то же время надрезать его, поэтому нельзя помещать заготовку слишком близко к центру вращения. Процесс резания можно начинать только при раскрытии режущих кромок на угол около 30°. Чистый, аккуратный рез получается при углах, близких к 15º .

|

|

|

|

Рис. 2.1.22. Положение режущих кромок листовых ножниц в начале резки |

Рис. 2.1.23. Простейшие ручные листовые ножницы: Р– силы резания; R – выталкивающая сила; р – угол раскрытия ножниц

|

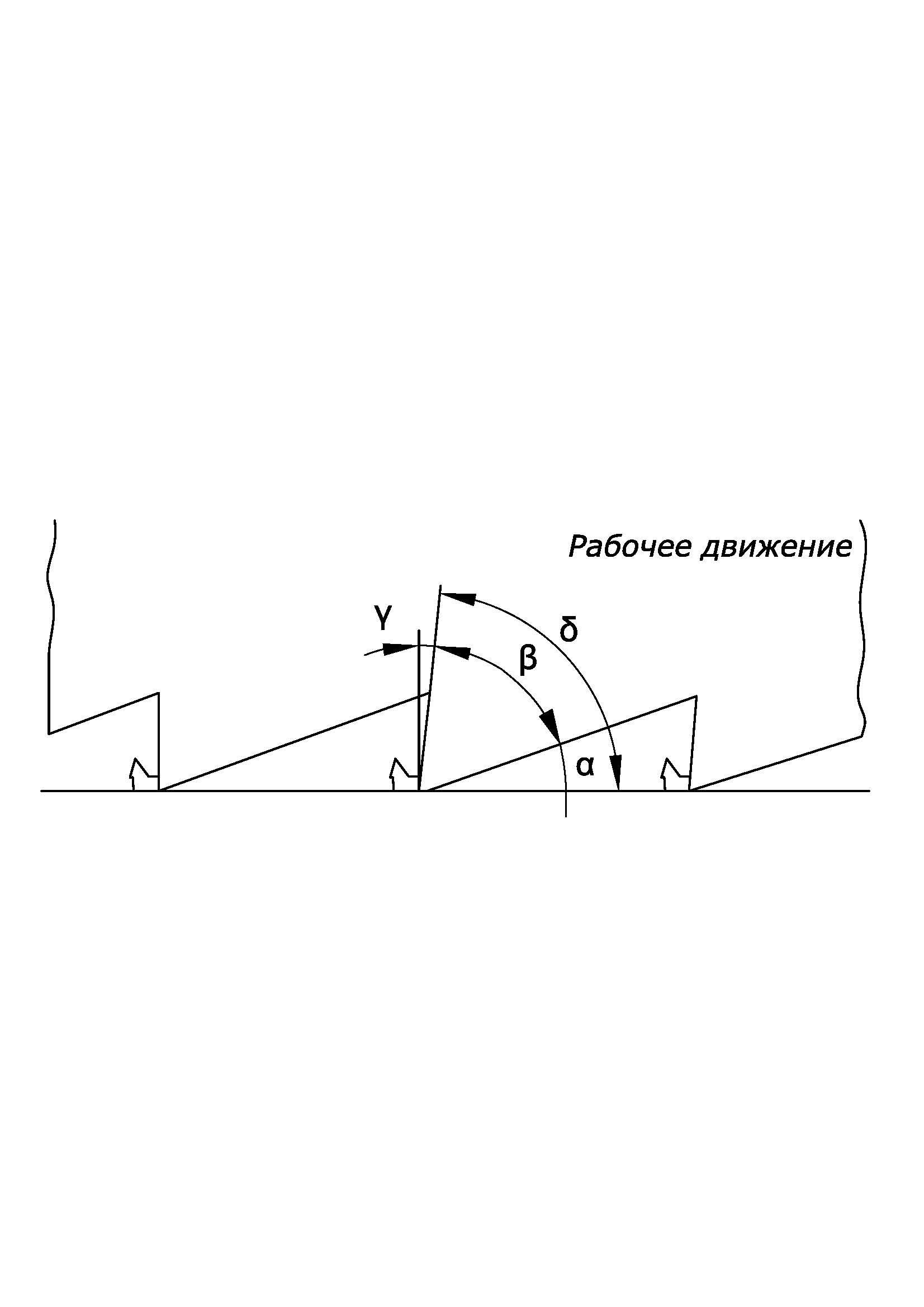

При распиливании, расположенные друг за другом, клиновидные зубья режущего полотна вырывают при каждом ходе пилы небольшие частички металла и прочно удерживают их во впадинах до тех пор, пока они не выйдут из металла (рис. 2.1.24). Таким образом, при каждом ходе пила продвигается вперед, причем каждый зуб действует как режущий клин, снимающий стружку. Форма и размер зубьев пилы определяются видом заготовки и свойствами материала. Для твердых материалов необходимо иметь большой угол заострения клина, чтобы зубья не разрушались В таких случаях угол β увеличивают до такой степени, что передний угол γ составляет 0°. Однако при этом уменьшается пространство для стружек между зубьями. Если подобной пилой резать мягкий материал, у которого при каждом ходе пилы снимается много стружки, то может случиться, что пространство для стружки будет недостаточно и пилу заклинит, так как стружка застрянет между зубьями. Хороших результатов достигают, если соблюдают следующие соотношения углов на зубьях пилы: задний угол α = 40–20°; передний угол γ = 5–0°; угол заострения β = 65–50°; угол резания δ = 90–85°.

Несмотря на то, что при резке пилой получаются отходы металла в виде опилок и процесс длится дольше, чем при резке ножницами, преимущество распиливания заключается в том, что обрабатываемая заготовка может быть любых формы и толщины

Рис. 2.1.24. Действие зубьев пилы

.

При опиливании основным инструментом является напильник - один из важнейших инструментов ювелира. В конструктивном отношении он представляет собой стальную полосу, на которую нанесена насечка. На хвостовик напильника насаживается деревянная рукоятка (рис. 2.1.25).

Рис. 2.1.25. Основная форма напильника

У надфилей деревянная рукоятка отсутствует. Ее заменяет удлиненный кованый хвостовик цилиндрической формы. Материалом для изготовления напильников служат высокоуглеродистые или легированные хромом инструментальные стали. Заготовку напильника отжигают и шлифуют. Затем на специальном насечном станке делают насечку и далее напильник подвергают закалке и отпуску. Для обработки мягких материалов (цинка, свинца) используются напильники с одинарной насечкой, так как стружка в этом случае хорошо отводится в сторону и напильник не «засоряется». Для ювелирных работ необходимы напильники с двойной насечкой: нижней и верхней. При пересечении насечек образуются зубья напильника. Наилучшую форму зубьев получают в том случае, если нижняя насечка располагается под углом 71°, а верхняя – под углом 54° к оси напильников.

Форма каждого зуба напильника образована насеченным углублением и острым выдавленным ребром (рис. 2.1.26), поэтому зуб напильника по его действию соответствует режущему клину с отрицательным передним углом, который скорее скоблит, чем срезает частицы металла. Для уменьшения износа зубьев необходимо, чтобы угол заострения составлял около 70°. В итоге получаются примерно следующие значения углов: задний угол α= 36°, угол заострения β = 70°, передний угол γ = –16°, угол резания δ = 106°.

Рис. 2.1.26. Форма зубьев напильника

По механизму действия на металл зубья напильника напоминают зубья пилы. При перемещении напильника вперед зубья срезают частицы металла, собирают их в промежутке между зубьями и, как только частицы попадают за край материала, они удаляются. Соотношение между размерами снимаемых частиц металла и величиной промежутков между зубьями должно быть таким, чтобы срезанный металл без остатка мог поместиться в этих промежутках, в противном случае срезанная стружка образует на обработанной поверхности риски. Поэтому для грубых напильников необходимо большое расстояние между зубьями.

Фрезерование - это вид обработки металлов резанием, который появился с развитием электропривода металлорежущих станков. Фрезерованием можно обрабатывать плоские или выпуклые поверхности в зависимости от формы фрезы, т. е. такие поверхности, которые невозможно или затруднительно опиливать напильником. Прежде их с большим трудом обрабатывали штихелями, шаберами и тому подобными инструментами.

Фрезерование обычно объединяют вместе со сверлением потому, что при обоих видах обработки ювелиром для вращения инструмента используется электропривод с гибким валом. Однако действие фрезы на металл скорее напоминает работу напильника с одинарной насечкой, чем сверла. Зубья, или резцы, фрезы располагаются по периферии инструмента, имеющего цилиндрическую, сферическую или коническую форму. Когда фреза вращается вокруг своей оси, то каждый зуб ее действует как клин, снимающий стружку. Срезанный металл в виде стружки отбрасывается в сторону. При фрезеровании так же, как и при сверлении, помимо вращения инструмента, необходимо осуществлять и подачу его.

Если фреза закреплена неподвижно на вращающейся оси, то заготовка должна совершать движение подачи навстречу вращению фрезы, и, наоборот, если заготовка закреплена неподвижно, то фрезу перемещают в направлении обработки поверхности. Основной недостаток обработки фрезой с прямыми зубьями состоит в том, что обрабатываемая поверхность остается слегка волнистой, так как фреза на небольшом участке заготовки скользит по поверхности последней, пока зубья не захватят металл. С увеличением количества зубьев и уменьшением глубины резания этот недостаток проявляется сильнее. Применение фрез со спиральным зубом делает процесс фрезерования равномерным и устраняет указанный недостаток.

Из множества фрез, применяемых на практике, следует остановиться лишь на типах, наиболее часто применяемых в ювелирном деле (рис. 2.1.27).

Коническая фреза Рабочая поверхность этой фрезы (рис.2.1.27, а) выполнена в виде конуса с большим или меньшим углом при вершине. С ее помощью можно, например, производить зенковку отверстий.

Цилиндрическая торцовая фреза. Головка фрезы цилиндрической формы (рис.2.1.27, б) имеет зубья как на торце, так и на цилиндрической поверхности. Она применяется для расфрезеровывания просверленных отверстий, которым надо придать овальную форму, а также в случае чистового фрезерования углублений для круглых камней.

Рис. 2.1.27. Виды фрез: а – коническая; б – цилиндрическая торцовая; в – комбинированная остроконечно–цилиндрическая; г – шаровая; д – полостная сферическая; е – фасонная

Комбинированная фреза. Эта фреза (рис. 2.1.27, в) представляет собой комбинацию конической и цилиндрической фрез. Она применяется для обработки отверстий под круглые граненые камни.

Шаровая фреза. Форма головки фрезы шаровая (рис. 2.1.27, г). Этой фрезой обрабатывают чашевидные полости. Фреза имеет глухое отверстие, куда может входить крепежный штифт для жемчуга. Тогда поверхность чашечки можно зачищать вокруг припаянного штифта.

Полостная фреза. Во фрезерной головке такой фрезы выполнена полость в виде полусферы (рис. 2.1.27, д). Это дает возможность чисто обработать полукруглые головки заклепок.

Специальные фрезы. Наряду с наиболее распространенными типами стандартных фрез, существует большое количество специальных фасонных фрез (рис. 2.1.27, е), которые дают возможность осуществить требуемую обработку труднодоступных поверхностей.