Лекция 21

Основные операции, сущность и технология штамповки (листовой)

1. Основные операции и технология листовой штамповки: тиснение, формовка, вырубка, вытяжка. Сущность процессов, основные понятия

2. Выколотка и чеканка.

3. Общие сведения и рабочий инструмент.

4. Технология и рабочие приемы при выколотке и чеканке.

По мере развития техники стали широко применять листовую штамповку, заключающуюся в получении изделий из листового материала путем придания ему определенной формы без существенного изменения толщины.

Листовая штамповка получила широкое распространение в различных отраслях промышленного производства, в том числе и в ювелирной промышленности. В настоящее время большая часть ювелирных изделий из драгоценных и цветных металлов изготовляется из деталей, полученных методом листовой штамповки. Листовая штамповка осуществляется главным образом в штампах на прессах. Листовой металл толщиной от 0,15 до 4 мм называется тонколистовым, и штампуют его в холодном состоянии; листовой металл толщиной выше 4 мм называют толстолистовым.

Основные преимущества листовой штамповки:

– возможность изготовления деталей или изделий, получение которых другими методами обработки затруднительно или неэкономично;

– высокая производительность, экономный расход металла и простота процесса;

– относительная простота механизации и автоматизации процесса.

Операции листовой штамповки условно делят на формоизменяющие и разделительные. Последние используются для отделения одной части заготовки от другой путем разрушения металла по заданной границе. К ним относятся резка, вырубка, пробивка, проколка и др.

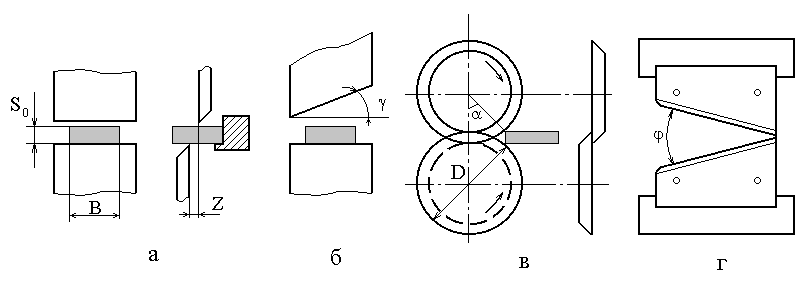

При резке происходит полное отделение одной части заготовки от другой (рис. 2.1.11). Применяется она для получения заготовок в виде полос или пластин из листового материала. Резка производится на механических ножницах с параллельными ножами, с наклонными ножами (гильотинными) и дисковыми ножами (роликовые ножницы). Резка на ножницах с параллельными ножами (рис. 2.1.11, а) широко применяется для листовых черных, цветных и драгоценных металлов. Лист устанавливают в зазор между ножами, и при движении верхнего ножа он разрезается по всему сечению. Наиболее часто для резки листовых металлов применяются ножницы с наклонным ножом (гильотинные), схема которых приведена на рис. 2.1.11, б.

Рис. 2.1.11. Резка на ножницах с параллельными (а), наклонными (б)

и дисковыми (б) ножами

Резка на ножницах с дисковыми ножами (рис. 2.1.11, в) осуществляется парой дисков – ножей, вращающихся навстречу друг другу с одинаковой скоростью. Под действием сил трения лист непрерывно втягивается в зазор между вращающимися дисками и разрезается аналогично резке на гильотинных ножницах. Для получения качественного реза необходимо, чтобы угол захвата φ не превышал 14°, перекрытие ножей a=(0,2÷0,3)S. При резке тонких листов (S< 3 мм) диаметры дисков равныD=(35÷30)S, В = 50 ÷ 90 мм, а угол скоса ножей α=1÷1° 30'.

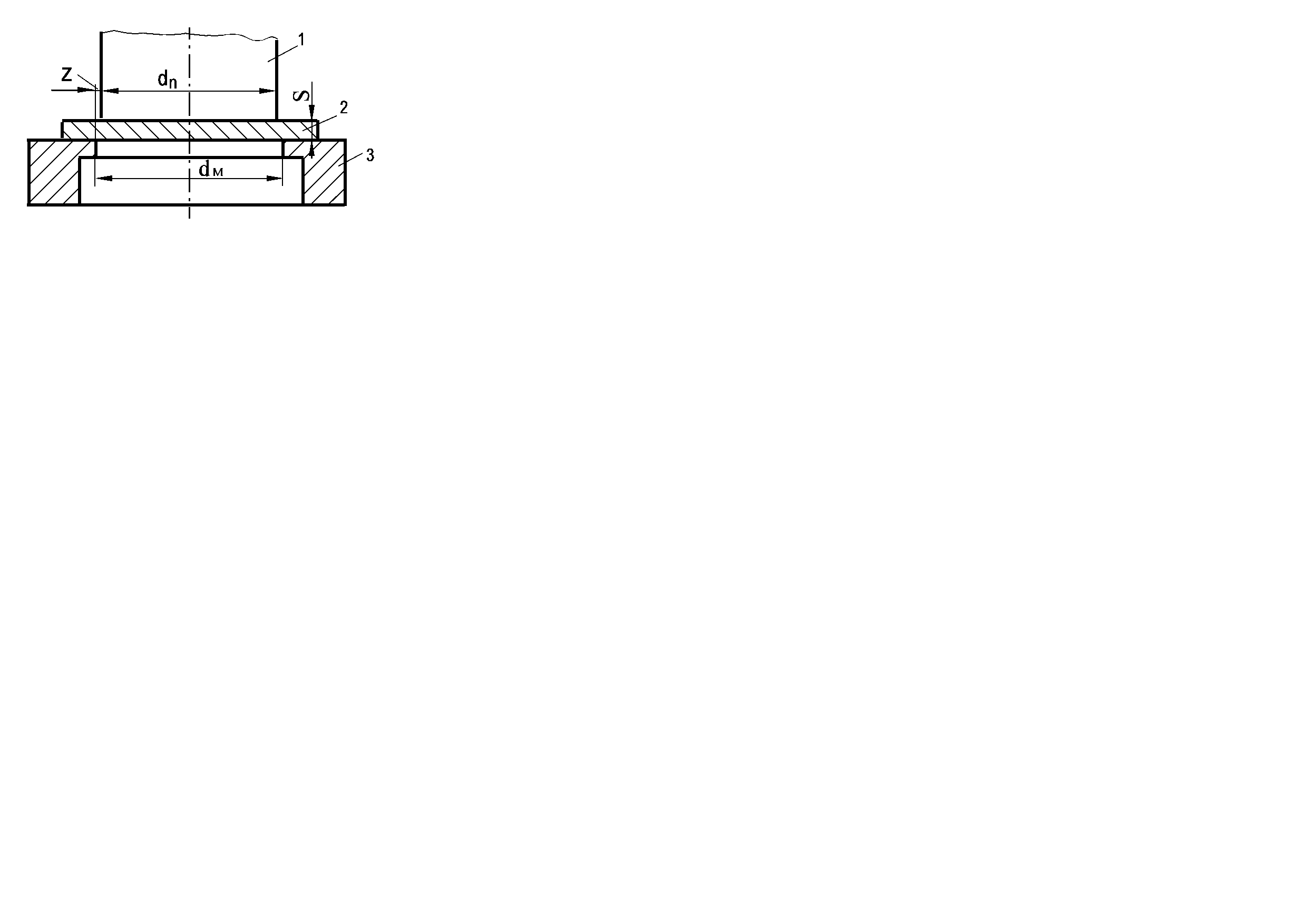

Вырубка и пробивка – разделительные операции для отделения части заготовки по замкнутому контуру в штампе, причем при вырубке деталь попадает в матрицу, а при пробивке в матрицу попадают отходы штамповки (рис. 2.1.12).

Рис. 2.1.12. Схема штампа для вырубки

Вырубку (пробивку) осуществляют в штампе, который состоит из подвижного пуансона 1 и неподвижной матрицы 3. Пуансон и матрица выполняют роль верхнего и нижнего ножей в операциях обрезки.

При вырубке (пробивке) весь процесс можно разделить на три стадии. В начальной стадии заготовка под действием пуансона немного прогибается, затем у самых кромок инструмента происходит пластическое смятие металла заготовки. При дальнейшем увеличении усилия развивается пластическая деформация, в результате которой металл вдавливается в отверстие матрицы. К концу этой стадии напряжения у кромок пуансона достигают максимальной величины, которая соответствует сопротивлению металла срезу. На последней стадии происходит отделение вырубаемой детали. При движении пуансон проталкивает вырезанную деталь через рабочую шейку матрицы, преодолевая сопротивление трения между деталью и инструментом.

При вырубке используют пуансоны и матрицы с параллельными или скошенными режущими кромками. Зазор между матрицей и пуансоном выбирается из диапазона (5%-10%)S.

Детали, полученные вырубкой и пробивкой, имеют неровную и шероховатую поверхность среза, для зачистки которой применяются специальные штамповочные операции. Наибольшее распространение получила зачистка срезанием припуска, сущность которой состоит в том, что предварительно вырубленная деталь пуансоном вдавливается в матрицу.

Режущая кромка матрицы постепенно срезает стружку с неровной поверхности детали. При толщине листов металла до 3÷4 мм качественной поверхности и высокой точности изготовления деталей достигают однократной зачисткой. Зачистка срезанием припуска обеспечивает 3–й класс точности и 7÷8–й класс шероховатости поверхности.

Простейший пуансон вырубного штампа (рис. 2.1.13) представляет собой гладкий стержень, торец которого плоско–шлифован; матрица вырубного штампа имеет отверстие с вертикальными стенками, соответствующее контуру штампуемого изделия. Поэтому угол резания и угол заострения равны 90°, а передний и задний углы резания отсутствуют, т. е. равны 0° (рис.2.1.13, а). При заточке торца пуансона по вогнутой поверхности получается более выгодный угол резания (рис.2.1.13, б); если отверстие в матрице вырубного штампа расширяется вниз на конус, то образуется задний угол резания. Однако в верхней части отверстия матрицы следует оставлять поясок шириной от 3 до 5 мм для гарантии сохранения заданных размеров (рис.2.1.13, в) при восстановительной шлифовке рабочей поверхности затупившейся матрицы.

Рис. 2.1.13. Схема вырубки: а – плоско–шлифованным пуансоном; б – пуансоном с вогнутой рабочей поверхностью; в – образование заусенца по краям отверстия из-за большого зазора между пуансоном и матрицей

В качестве формоизменяющих операций применяют гибку, вытяжку, обжим, отбортовку и т. д. Заготовка при этом получает пластическую деформацию, которая протекает без разрушения металла. При этом пластической деформации обычно подвергается только часть заготовки – очаг деформации, который заключен между свободным контуром заготовки. Толщина заготовки в очаге деформации в формоизменяющих операциях обычно значительно меньше толщины остальной части. Заготовка в очаге деформации обычно имеет контакт только с поверхностью одного рабочего инструмента, и лишь при деформировании с принудительным утонением в очаге деформации возникает контакт с двумя его поверхностями.

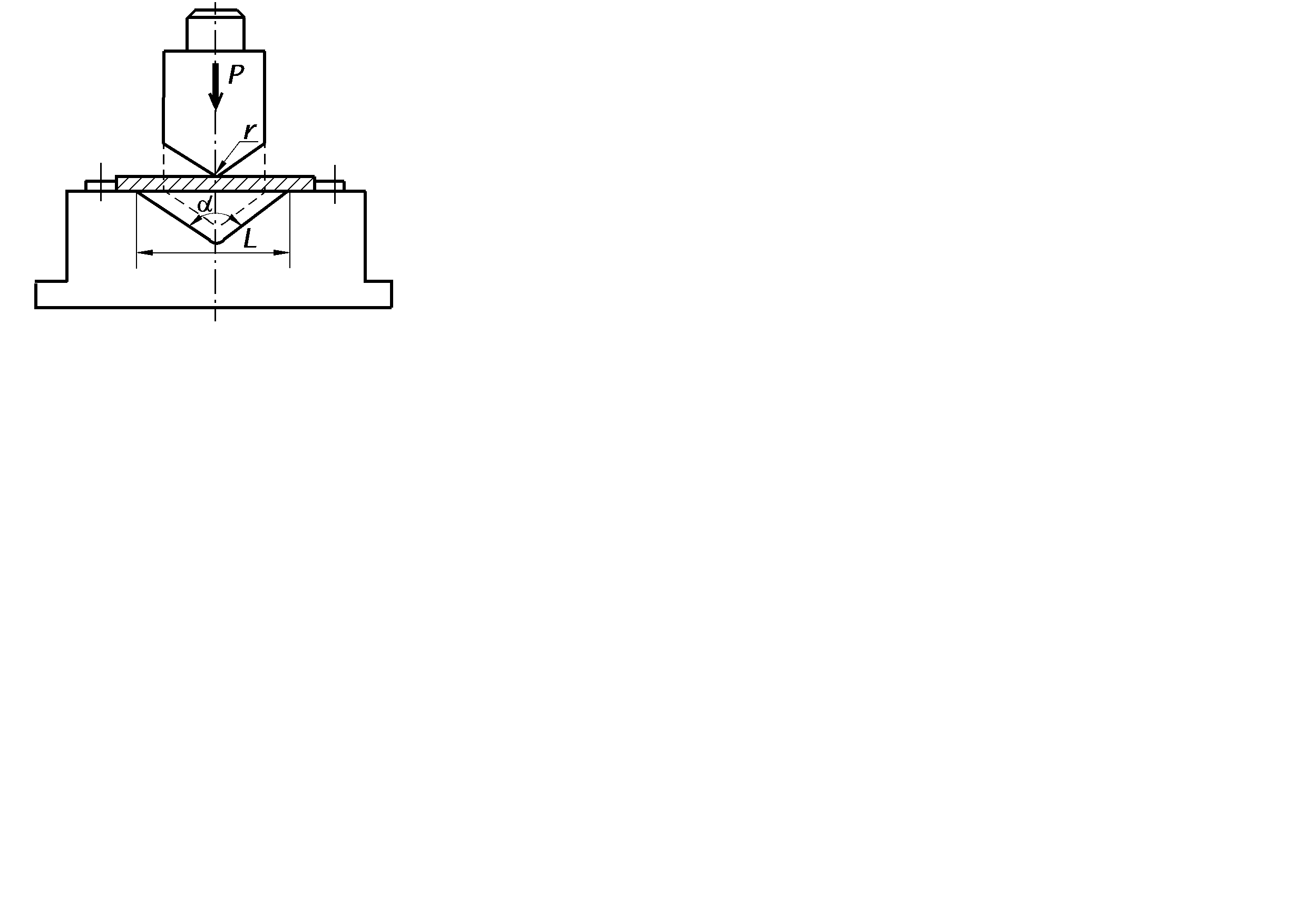

При гибочных операциях (рис. 2.1.14) слои металла, расположенные с внутренней части пуансона, сжимаются, а внешние слои, расположенные со стороны матрицы, растягиваются.

В связи с этим заготовки укладывают в гибочный штамп так, чтобы заусенцы на их кромках (если они образовались при резке) находились в зоне сжатия, так как в противном случае заусенцы могут вызвать появление трещин. Большое значение при гибке имеет минимальный радиус rmin, который зависит от свойств и толщины изгибаемого металла.

|

|

|

|

а |

б |

Рис. 2.1.14. Схема одноугловой, (а) и двухугловой (б) гибки

Металлические заготовки лучше гнуть в направлении, перпендикулярном к направлению волокон металла. После гибки полученные детали могут изменить свои размеры (распружинить) на 3÷12°, поэтому пуансон должен иметь угол несколько меньший, чем заданный угол гибки. В ювелирном производстве гибка применяется, как на заготовительных, так и на монтировочных операциях. На заготовительных операциях гибка заготовок механизирована с помощью специальных гибочных машин и прессов; на монтировочных – операция гибка ручная и производится при помощи щипцов и молоточка или в специальных гибочных приспособлениях. Монтировочные гибочные щипцы имеют различный радиус губок – от плоского до круглого, что позволяет получать тонкие листовые заготовки с разными углами изгиба. Иногда для гибки применяют специальные металлические подкладки и плиты, которые имеют гибочный желоб. В этом случае гибка ювелирных заготовок производится между оправкой, накладываемой сверху, и стенками желоба подкладной плиты.

Вытяжка (рис. 2.1.15) – операция получения в штампах полых пространственных деталей из плоских или полых заготовок. При вытяжке заготовка (например, вырубленный диск) под нажимом пуансона постепенно деформируется, образуя колпачок.

Рис. 2.1.15. Схема вытяжки: а – до деформации, б – после деформации

Если вытягиваемый металл относительно тонок, то под действием сжимающих напряжений при свертывании на фланце могут образоваться радиальные складки. Для предупреждения складкообразования вытяжку выполняют с применением дополнительного верхнего прижима. Вытяжка за один проход возможна только в определенных пределах, зависящих от свойств и толщины металла. Величина вытяжки характеризуется коэффициентом вытяжки m, представляющим собой отношение диаметра вытягиваемого колпачкаdк диаметру заготовки (m=d/D).

Коэффициент вытяжки mкак правило, должен быть не менее0,5, так как в противном случае дно колпачка может оторваться.

Металл при вытяжке в разных направлениях деформируется неодинаково, поэтому вытянутые детали имеют неровные кромки, которые после вытяжки следует обрезать.

Вытяжка с утонением применяется для изготовления полых тонкостенных деталей, например сосудов. При данной вытяжке длина заготовки увеличивается за счет утонения ее стенок примерно до 30% за каждый проход обработки. Утонение обеспечивается благодаря тому, что зазор между пуансоном и матрицей устанавливается меньше толщины стенок заготовки. Толщина дна полуфабриката при вытяжке с утонением остается неизменной. Вытяжка с утонением позволяет получать изделия с очень малой толщиной стенок, равной десятым долям миллиметра.

Вытяжные штампы для глубокой вытяжки обычно состоят из трех частей: пуансона, вытяжной матрицы и складка – держателя (прижимного кольца). Пуансон давит на кружок из листового материала и втягивает его в матрицу. Одновременно прижимное кольцо должно давить на листовой материал вокруг пуансона, препятствуя образованию складок. Только при неглубокой вытяжке можно обойтись одной операцией и одним комплектом штампов; чаще всего изделие штампуется за несколько вытяжных операций, выполняемых за несколько рабочих ходов пресса.

При глубокой вытяжке за одну операцию металл получает значительный наклеп, сопровождаемый потерей пластичности, в результате чего может произойти разрушение материала, поэтому необходимо разделение процесса глубокой вытяжки на несколько операций.

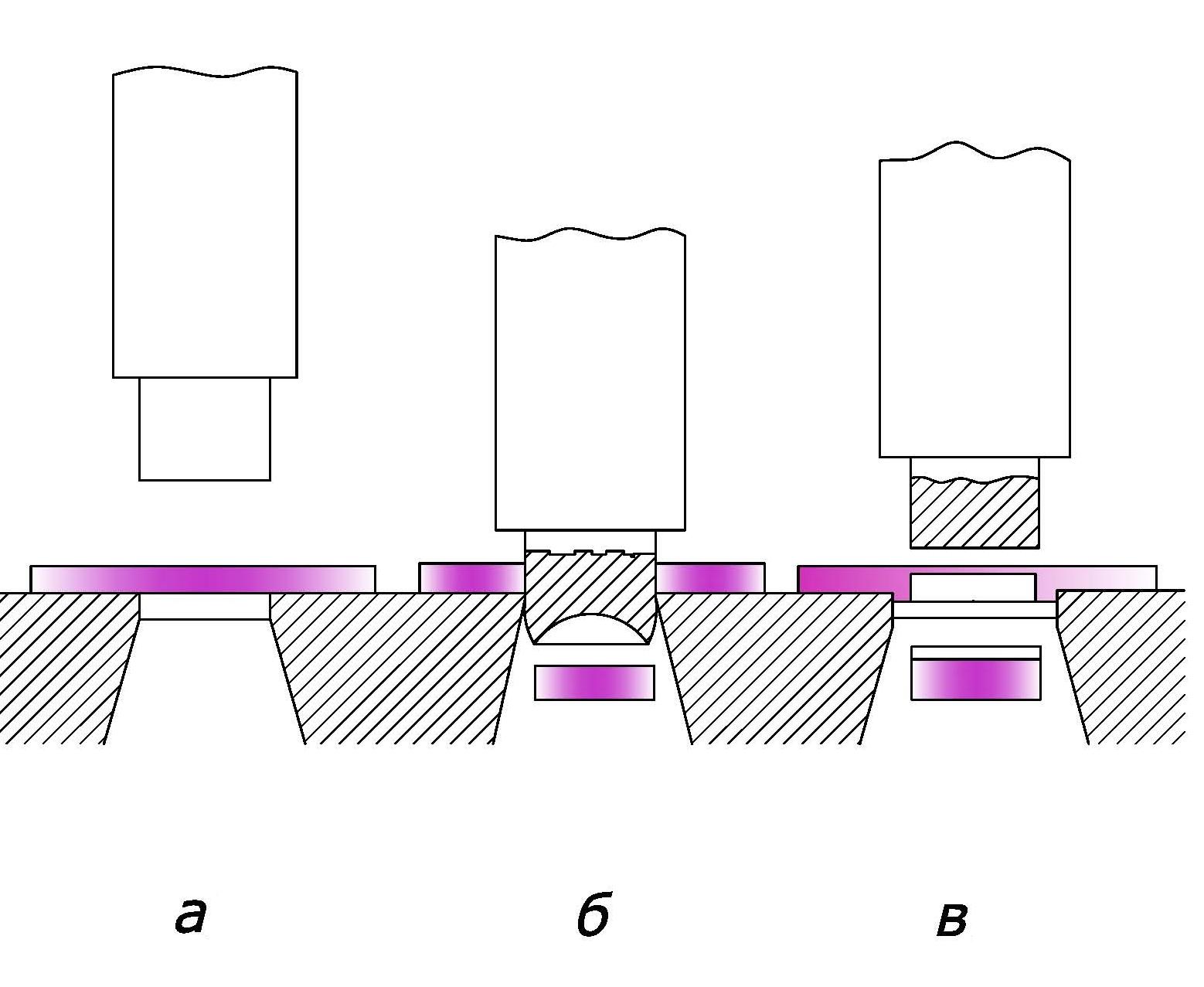

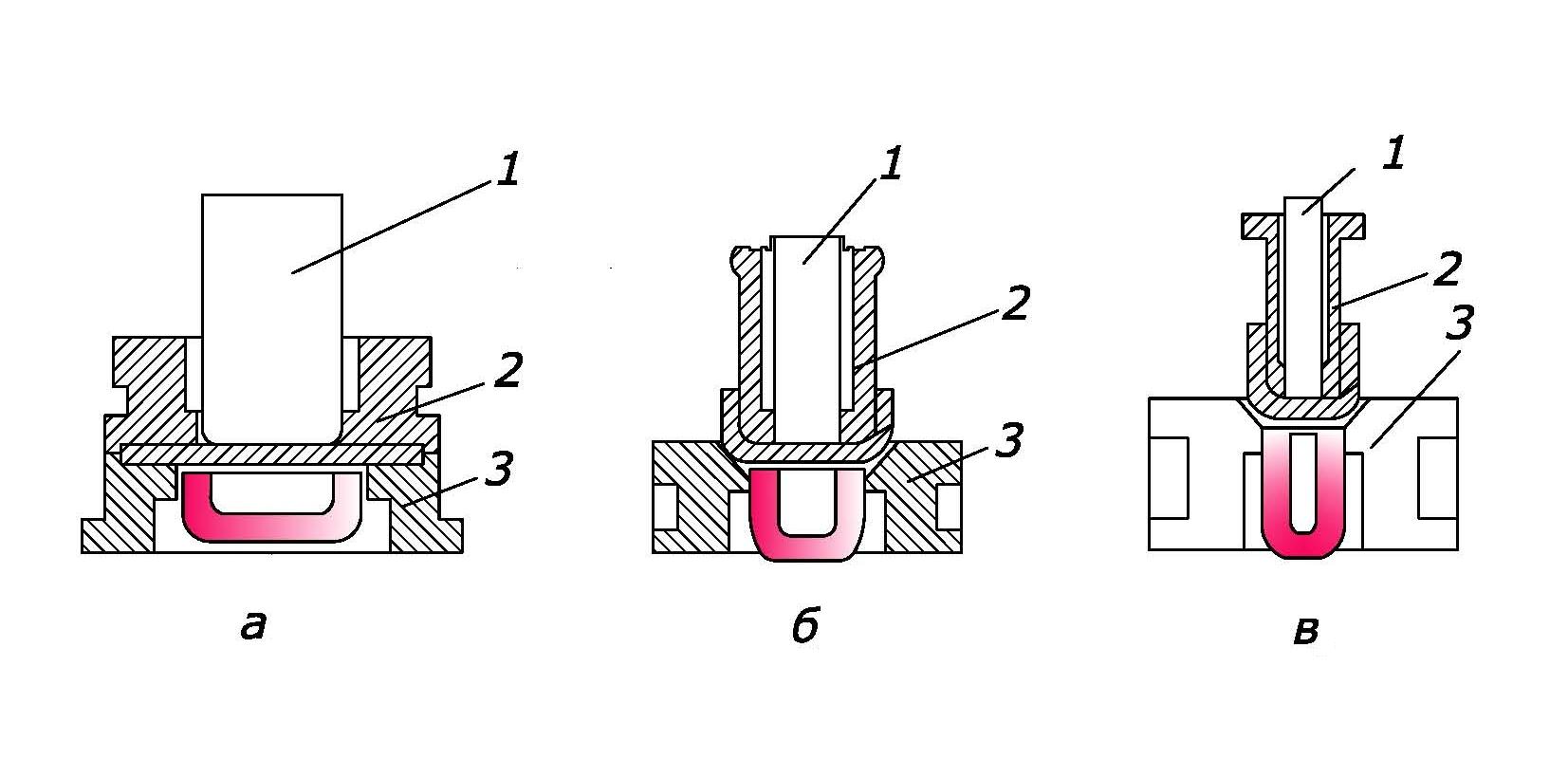

На рис. 2.1.16 показана последовательная вытяжка цилиндрического пустотелого сосуда. На первой операции диаметр пуансона должен составлять примерно 0,6 от общего диаметра исходной заготовки (рис. 2.1.16, а). Складкодержатель имеет плоскую поверхность прижима. При дальнейших вытяжках диаметр пуансона должен составлять 0,8 от диаметра пуансона предыдущей операции. Таким путем вытягиваемый сосуд после каждой операции становится выше и тоньше. Постепенно, если это требуется, уменьшают закругленные кромки пуансона, пока они не станут почти прямоугольными.

1 – пуансон; 2 – прижим (складкодержатель); 3 – матрица

Рис. 2.1.16. Схема глубокой вытяжки: а – первая операция; б – вторая операция; в – третья операция

При штамповке формовкой тонкая листовая заготовка пластически деформируется между матрицей и пуансоном без существенного изменения ее толщины. При этом обычно получают полые рельефные детали небольшой высоты.

Наружная отбортовка напоминает гибку с растяжением или сжатием получаемого борта и применяется для изготовления изделий типа «поднос». Размер получаемого борта относительно невелик и ограничивается главным образом пластическими возможностями конкретного металла. Отбортовку осуществляют за один или несколько переходов в штампах на прессах или деформированием в роликах.

Отбортовка отверстий – это получение бортов после предварительной пробивки отверстий (рис. 2.1.17). При отбортовке отверстий происходит небольшое уменьшение толщины металла у края борта за счет растяжения металла. При отбортовке некруглых отверстии можно использовать предельные коэффициенты отбортовки, установленные для круглых отверстий. Отбортовкой получают отверстия диаметром 3÷100 мм при толщине листовою металла 0,3÷30 мм.

Рис. 2.1.17. Схема отбортовки отверстий

Основным оборудованием, применяемым при листовой штамповке, являются ножницы и прессы. Листы металла и полосы разрезают на прямоугольные заготовки главным образом на ножницах, которые в зависимости от мощности обеспечивают разрезание листового металла толщиной до 40 мм. Наиболее распространенные виды ножниц – гильотинные и дисковые. Прессы подразделяются на механические, гидравлические, электромагнитные, пневматические и с ручным приводом. Тип и размер пресса выбирают в зависимости от выполняемой технологической операции и необходимого усилия штамповки.

В технологическом процессе листовой штамповки должны быть предусмотрены следующие операции: подготовка материала (очистка, смазка), изготовление заготовок (резка листов на полосы или заготовки, разрезка ленты); деформирование металла (разделительные и формоизменяющие операции); термообработка (отжиг для снятия наклепа); отделочные операции: удаление заусенцев; промывка; полировка; нанесение защитных или декоративных покрытий (золочение, серебрение и т.п.); контроль качества продукции.

Для чеканки рельефа в ювелирном производстве широко применяется тиснение (рис. 2.1.18).

Детали обрабатываются тиснением с выдавливанием рельефа, между верхним и нижним штампами. Рисунок может быть нанесен на изделие благодаря подъему или опусканию металла под давлением штампов. Этот способ обработки применяется при чеканке медалей, монет, портсигаров и т. п. При одностороннем тиснении гравируется рельеф только на одном из штампов, например пуансоне, рабочая поверхность второго штампа – матрицы остается гладкой. В большинстве случаев при тиснении деталей столовых приборов применяются штампы двустороннего тиснения, причем рисунки со стороны пуансона и матрицы, как правило, разные (рис.2.1.18, а). Образующийся при тиснении облой (рис.2.1.18, б), вытесняемый в зазор между штампами, срезается затем кольцевой матрицей, наносящей одновременно рисунок на боковой поясок изделия, например монеты.

а – заготовка лежит на нижнем штампе (матрице), верхний штамп (пуансон) поднят; б – тисненная деталь между нижними и верхними штампами

Рис. 2.1.18. Схема тиснения рельефа

Перед тиснением заготовка (литая, штампованная или вырезанная) подвергается термической обработке. Выступающие части пуансона и матрицы внедряются в материал, уплотняют структуру и выдавливают металл в стороны. Перемещаемые частицы металла заполняют более глубокие выемки пуансона и матрицы. Подобным же образом смещается материал и под давлением рабочей поверхности бойка молотка. Чем глубже проникает пуансон в заготовку, тем большая часть ее будет деформирована и тем сильнее происходит изменение структуры. Если в начале процесса металл течет под выступающими частями пуансона и матрицы, заполняя углубления, то в конце процесса, когда действие пуансона еще продолжается, металл начинает выдавливаться между матрицей и пуансоном. Следствием этого является образование облоя вокруг контуров рабочих полостей штампов. Это явление в большинстве случаев необходимо, так как оно исключает соударение пуансона и матрицы. Форма полости штампа должна быть такой, чтобы все ее части могли заполняться еще раньше, чем достигается предел прочности материала.

Рабочие поверхности штампа должны иметь высокий класс чистоты, чтобы заготовка могла скользить по ним с наименьшим трением.

Достаточно широко в производстве ювелирных изделий применяются операции выколотки и чеканки. От кузнечной обработки выколотка отличается тем, что она выполняется на листовом материале. Если при ковке изменяют поперечное сечение заготовки, то при выколотке получают полые изделия из листа. Выколотка – прием холодной обработки металла, производимый непосредственными ударами молотка. Под чеканкой понимают изготовление мелких детальных форм на листовом материале. Первоначально понятие чеканки ограничивалось обработкой массивных литых предметов, например скульптур, посредством зубил и чеканов. Чеканкой называют также получение рельефа штампами на монетах, медалях и т. п. предметах. Четкого разграничения между этими методами обработки металла дать невозможно, так как некоторые выколоточные операции производятся так же, как и чеканочные на мастике (китте) с помощью чеканов и чеканочных молотков, а фасонные чеканы часто используются для обработки массивных изделий.

При выколотке необходим молоток с нижним плоским бойком, рабочая поверхность которого должна быть слегка выпуклой. Второй – клиновидный боек, должен быть закруглен, и не иметь острых кромок. Кроме того, в соответствии с технологией для работы необходимы молотки с плоскими, выпуклыми и шаровидными бойками. Все эти молотки должны быть изготовлены из высококачественной стали. Рабочая поверхность бойков требует тщательного ухода, так как каждая неровность на ней отпечатывается на обрабатываемом материале. Качество чеканочного молотка оказывает большое влияние на результаты работы. Нижний его боек, наносящий удары по чекану, должен быть плоским, а верхний – шаровидным для выбивки крупных выпуклостей в листе. Рукоятка должна быть выполнена тщательно. Она изготавливается из упругого дерева, например из ясеня. Правильно сделанный чеканочный молоток образует с ладонью руки подвижное сочленение. При работе им нужно только небольшое ритмичное сгибание кисти, так как после удара он легко отскакивает назад. Вся рука от кисти до плеча при этом остается неподвижной. Кроме стальных, применяются и различного рода «мягкие молотки», изготавливаемые из дерева, резины, кожи, рога или текстолита. Простейшей подкладкой при чеканочно–выколоточных работах является стальная плита с плоской рабочей поверхностью и скругленными острыми углами и ребрами. Сюда относятся также все виды наковален. Особое положение среди них занимает стальная наковальня кубической формы (анка), в которой сделаны сферические углубления различной величины для того, чтобы придавать пустотелым изделиям определенную форму. Для некоторых целей используют мягкие подкладки, изготовленные из дерева, резины, картона или свинца, которые в какой–то степени ослабляют силу удара. Эти опорные плиты могут иметь плоскую ровную поверхность или могут быть снабжены углублениями, в которые вбиваются участки листовой заготовки. Наконец, как для выколоточных работ, так и для чеканочных находит применение мастика (гудрон). Заготовка не только лежит на ее поверхности, но и прочно удерживается ею во время обработки. Отчетливый мелкий рисунок чеканенного изделия требует применения твердых подкладок; для воспроизведения мягкого, плавного рельефа необходима податливая мастика.

Основным инструментом для формовочных операций являются чеканы, которые изготовляют из стальных прутков длиной 10–18 см прямоугольного или квадратного сечения, не имеющих дефектов в виде рисок, пор, трещин и т. п. Этим заготовкам чеканщик сам придает ковкой требуемую форму рабочей поверхности в зависимости от назначения инструмента. Нижний конец чекана закаляют и отпускают, в то время как хвостовик остается мягким и вязким. Чеканы изготавливаются в соответствии с очередными работами, ассортимент их постоянно растет, так как каждая новая работа требует новых видов чеканов. Однако, несмотря на это, можно выделить несколько основных типов инструментов.

Обводные чеканы (расходники) представляют собой несколько утолщенный в средней части и утоненный к концам стержень. Рабочая поверхность (боек) чекана выполняется в виде острого или слегка скругленного клина. Для чеканки изогнутых линий применяются чеканы со слегка искривленной рабочей поверхностью. Эту группу чеканов применяют для воспроизведения общего очертания рисунка или, например, рисунка шрифта, сходного с тем, который получают гравированием.

Порушники и бобошники применяют для выбивания выпуклостей требуемой формы. Они имеют полушаровую головку или продолговатый, овальный боек.

Лощатники - это обширная группа чеканов с плоским бойком, применяемых для выравнивания и сглаживания поверхностей. Бойки могут иметь различную форму, отвечающую обрабатываемой поверхности: квадратную, круглую, овальную, треугольную, прямоугольную, пятиугольную и т. д. Для этих чеканов особенно важно, чтобы их грани не были острыми, а слегка скругленными, иначе на рабочем материале могут остаться вмятины.

Рифленые или матовые чеканы напоминает по форме лощатники, но рабочая поверхность у них не гладкая, а рифленая. Применяют такие чеканы для получения матовой поверхности и фона вокруг контурных рисунков. На лицевой поверхности бойка чекана гравируют насечку перекрещивающимися штрихами. Ее можно сделать также вбиванием в рабочую поверхность отожженного чекана старого напильника. После нанесения насечки производятся закалка и отпуск бойка.

Сечки имеют форму односторонне заточенного плоского зубила и применяются для выбивания тонкого линейного рисунка и для одностороннего ступенчатого смещения металла вниз.

Фигурные (узорные) чеканы служат в качестве вспомогательных средств при создании контура рисунка, они применяются для отделки орнамента. На рабочей части чекана имеется определенный рисунок. Чеканом, как пуансоном листового штампа, выбивают этот рисунок на изделии.

При выколотке и чеканке, так же как и при вальцовке, ковке и гибке, металл испытывает пластическую деформацию. Важно различать общую деформацию всей заготовки и частичную деформацию, т. е, деформацию определенных участков заготовки при выколотке. Если, например, в листовой заготовке, укрепленной на мастичной подкладке, выбивают полукруглую выпуклость, то при этом протекают следующие процессы: чекан с шаровой головкой ударом молотка вколачивается в лист, и в металле сначала образуется небольшое углубление. Подкладка при этом оказывает лишь слабое сопротивление в противоположность стальной наковальне, которая оказывает весьма сильное противодействие удару. В результате лист под воздействием чекана вдавливается в мастичную подкладку, а кристаллиты металла пластически деформируются. Поверхность листа в месте чеканки увеличивается за счет уменьшения толщины листа: чем глубже проникает чекан, тем больше становится сферическая поверхность и тем меньше делается толщина листа. В большинстве случаев наибольшему напряжению подвергаются те области, которые первыми были охвачены деформацией, в нашем примере – вершина выпуклости. Здесь, в первую очередь, может быть достигнут предел прочности, и при продолжении деформации возможен разрыв листа. При отжиге возникнут различные рекристаллизованные структуры: только в максимально деформированном участке листа получится мелкое зерно, в остальных частях листа кристаллы будут более крупными.

Несколько другая картина наблюдается в том случае, если вырубленную круглую заготовку нужно прочеканить до полусферы в углублении анки. В этом случае, испытывая давление чекана, материал заготовки поддается ему в первую очередь в краевых зонах. Здесь частицы металла, сдвигаясь, сближаются, подвергаясь сжатию. Чем дальше продвигается процесс деформации, тем шире становится область заготовки, охваченная сжатием, и тем значительнее должны сближаться кристаллы краевой (наружной) зоны. Такой вид напряженно–деформированного состояния приводит в результате к увеличению толщины материала в наружной области заготовки, где в первую очередь началась деформация. Помимо этого, наружная зона подвергается действию максимальных напряжений, величина которых, так же как и степень деформации, постепенно уменьшается к центру заготовки. Посередине кружка сохраняются первоначальная структура и толщина материала.

При работе с чеканом необходимы упражнения и опыт, чтобы привыкнуть к определенной силе и последовательности ударов, вызывающих желаемое действие, а также чтобы достигать требуемого моделирования формы путем усиления или ослабления ударов.

Различают три важнейших метода чеканки: насечку, формование и смещение металла. Насечка дает более или менее мягкие и тонкие линии на изделии, возникающие при перемещении обводного чекана по заготовке. От гравирования насечка отличается тем, что более глубокие линии получаются менее резкими; при этом не образуется стружка, а металл лишь вдавливается вглубь. При чеканке шрифтов или строгих контурных орнаментов часто ограничиваются игрой пересекающихся линий. Напротив, при формовании (моделировании) с обратной стороны листа выколачивается рельефное изображение, обрабатываемое чеканом с соответственно закругленным бойком. При получении совершенно «мягкого» изображения достаточно только одного формования с обратной стороны. Если требуется четче выявить волнистость рельефа на окружающем фоне листа, то рекомендуется перед формованием слегка насечь контур с обратной стороны листа. Чаще всего, однако, сначала насекают контур с передней стороны, а затем в промежутках отформованного рельефа с обратной стороны. В этом случае формы рельефа выделяются наиболее четко. Посредством смещения (передачи) материал листа, который всегда слегка утягивается вокруг формуемого орнамента, снова вдавливается обратно и заглаживается.