- •Проектирование вертикального одноступенчатого цилиндрического редуктора

- •Содержание

- •Введение

- •2. Кинематический расчет привода (редуктора)

- •3. Расчет зубчатых колес (зубчатой передачи) редуктора

- •4. Предварительный(ориентировочный) расчет валов редуктора

- •3.1 Построение эпюр изгибных и крутящих моментов

- •4.Уточненный расчет валов

- •6.Проверочный расчет подшипников

- •7. Проверочный расчет ведущего вала по образцу

- •8. Расчет шпонок

- •7. Выбор сорта масла

- •8. Сборка редуктора

- •Заключение

- •Список используемых источников

2. Кинематический расчет привода (редуктора)

Передаточное число редуктора (показывает во сколько раз снижается скорость вращения)

![]() =n1/n2=2.14

, Округлим это значение до величины,

входящей в стандартный ряд, тогда u=2

=n1/n2=2.14

, Округлим это значение до величины,

входящей в стандартный ряд, тогда u=2

КПД редуктора привода и подшипника качения:

![]() ПК

=0.995

ПК

=0.995

![]() s=P2/P1=

s=P2/P1=

![]() зуб

пер*(

зуб

пер*(![]() подшиб

кач)2=0,98*0,9952

=0,97

подшиб

кач)2=0,98*0,9952

=0,97

Тогда

![]() =0.97*0.995^2=0.96

;

=0.97*0.995^2=0.96

;

Мощность Р1=50/0.96=52.07кВт

Где

![]() -

коэффициент полезного действия (КПД)

привода, равный произведению частных

КПД.

-

коэффициент полезного действия (КПД)

привода, равный произведению частных

КПД.

Требуемая мощность электродвигателя:

Р1=

P2/

![]() s=52.07кВт

s=52.07кВт

Крутящий момент на валах:

Угловая скорость:

![]() =(п*n)/30

=(п*n)/30

![]() 1=

(π*n1)/30=750*3.14/30=78.54

с-1

1=

(π*n1)/30=750*3.14/30=78.54

с-1

![]() 2=

(π*n2)/30=36.65с-1

2=

(π*n2)/30=36.65с-1

Вращающий момент: T=P/ W

T1=P1/ W1= 52.08*10^3/78.54=662.92кН*мм

T2=P2/ W2=50*10^3/36.65= 1364.19кН*мм

|

Валы |

Pк Вт |

nоб/мин |

|

Tн*м |

|

I |

52.08 |

750 |

78.54 |

663.43 |

|

II |

50 |

350 |

36.65 |

1366.12 |

3. Расчет зубчатых колес (зубчатой передачи) редуктора

3.1Выбираем материалы со средними механическими характеристиками:

Для выбора материалов шестерни и колеса можно руководствоваться данными из таблиц, приведенных в справочных материалах.

Рекомендуется назначать для шестерни и колеса сталь одной марки , но обеспечить соответствующей термообработкой твердость поверхности зубьев шестерни на 20-30 едениц Бринеля выше, чем у колеса. В связи с тем, что задание не предусматривает требования в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками:

для шестерни:

сталь – 45, термическая обработка - улучшение, твердость – НВ 230;

для колеса:

сталь – 45, термическая обработка - улучшение, твердость - НВ 200.

3.2Определение

межосевого расстояния

: Допускаемое контактное напряжение

[![]() H]

при расчете зубчатых колес определяется

по формуле:

H]

при расчете зубчатых колес определяется

по формуле:

[![]() H]=

H]=

![]()

где

![]() H

lim

b

- предел контактной выносливости при

базовом числе циклов.

H

lim

b

- предел контактной выносливости при

базовом числе циклов.

Для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 (=200НВ) и термической обработкой (улучшением)

![]() H

lim

b

= 2НВ + 70=2*200+70=470

H

lim

b

= 2НВ + 70=2*200+70=470

[Sh]-допускаемый коэффициент безопасности. При однородной структуре материала ( нормализация, улучшение, объемная закалка) [SH]=1,10

КHL – коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора (срока службы), принимают КHL=1.

![]()

K hl max ≥ KHL ≥ 1;

Nho – база испытаний. При средней твердости поверхности 200НВ Nho= 10 млн. циклов. Ne- расчетное число циклов нагружения зубьев за весь срок службы передачи.

Ne= 60nL , где n – частота вращения того из колес, по материалу которого определяют допускаемое напряжение, об/ мин. L – срок службы передачи, ч.

[![]() H]=0,45([

H]=0,45([![]() H1]+[

H1]+[

![]() H2]);

H2]);

Для колеса

[![]() H2]=

H2]=

![]() =

=![]() =481,81

МПа

=481,81

МПа

для шестерни

[![]() H1]=

H1]=

![]() =

=![]() =427,27

МПа

=427,27

МПа

Для повышения

надежности расчета в качестве допускаемого

контактного напряжения принимаем [![]() H]

того колеса, для которого оно меньше,

т.е. тихоходного колеса ( быстроходное

колесо в передаче – шестерня).

H]

того колеса, для которого оно меньше,

т.е. тихоходного колеса ( быстроходное

колесо в передаче – шестерня).

[![]() ]f=

]f=

![]() Kfc*Kfl

, где

Kfc*Kfl

, где

![]() fo

– предел выносливости зубьев при изгибе,

соответствующий базе испытаний. При

обработке улучшением твердости 200НВ

предел выносливости зубьев равен

fo

– предел выносливости зубьев при изгибе,

соответствующий базе испытаний. При

обработке улучшением твердости 200НВ

предел выносливости зубьев равен

![]() но=1.8НВ=1.8*200=360

но=1.8НВ=1.8*200=360

[Sf]- допускаемый коэффициент безопастности. Для зубчатых колес, изготовленных из литых заготовок [Sf]= 2.3.

Kfc- коэффициент, учитывающий влияние двустороннего приложения нагрузки. При одностороннем приложении нагрузки Kfc= 1.

Kfl

– коэффициент долговечности. При

твердости

![]() 350НВ

350НВ

![]() 1≤ Kfl

≤ 2.1

1≤ Kfl

≤ 2.1

Nfo

– база испытаний. Для всех сталей Nfo=

4*10^6. Ne

определяется так же, как и в случае с

[![]() H]

. На практике обычно Ne>Nfo

, поэтому принимаем Kfl

=1 . Теперь можно определить допускаемое

напряжение изгиба:

H]

. На практике обычно Ne>Nfo

, поэтому принимаем Kfl

=1 . Теперь можно определить допускаемое

напряжение изгиба:

Расчетное допускаемое контактное напряжение:

![]() = (360/2.3 )*1*1= 156.52

Н/мм^2

= (360/2.3 )*1*1= 156.52

Н/мм^2

[![]() H]=0,45(481,81

+427,27)=409,08.

H]=0,45(481,81

+427,27)=409,08.

[![]() H]

H]

![]() 1,25[

1,25[![]() H2]

H2]

![]() 409,08

409,08![]() 534,08

условие выполнено.

534,08

условие выполнено.

Коэффициент

![]() ,

примем выше рекомендуемого для этого

случая.

,

примем выше рекомендуемого для этого

случая.

![]() =1,25

=1,25

Для косозубых

колес коэффициент ширины венца по

межосевому расстоянию

![]() =

=![]() =0.4

=0.4

b- ширина венци колеса, мм. Aw- межосевое расстояние, мм. Коэффициент ширины венца принимают из ряда стандартных чисел. При симметричном расположении колес относительно опор : Ψа=0.4 -0.5 .

Кна- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями. Для косозубых колес он зависит от окружной скорости. При v= до 10м/с он равен 1.05-1.15 , а Kfa=0.72-0.91.

Коэффициенты неравномерности распределения нагрузки по ширине зубчатого венца при расчете на контактную прочность Кнв и при расчете на изгиб Kfb зависят от упругих деформаций валов, корпусов, самих зубчатых колес, погрешностей изготовления и сборки, износа подшипников. При твердости металла хотя бы одного из колес меньше 350НВ и скорости v≤ 15 м/с принимают Khb=Kfb=1.

Динамический коэффициент Khv также определяют в зависимости от окружной скорости. При v до 10 м/с Khv=1.0-1.1 ( для косозубых колес). Kfv=1.2.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

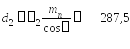

=215.63~200

мм( округлим до стандартного табличного

значения).

=215.63~200

мм( округлим до стандартного табличного

значения).

Ближайшее значение межосевого расстояния по ГОСТ 2185-66

![]() =200

мм

=200

мм

3.3 Геометрический расчет:

Нормальный модуль

зацепления принимаем

![]() =

4.08 ~ 4

=

4.08 ~ 4

Принимаем по ГОСТ

9563-60

![]() =4

мм.

=4

мм.

Примем предварительно

угол наклона зубьев

![]() =10.9

и определим числа зубьев шестерни и

колеса:

=10.9

и определим числа зубьев шестерни и

колеса:

Z1= 35 Ze=104

Тогда : Z2=Ze-Z1= 69

Основные размеры шестерни и колеса:

диаметры делительные:

Проверка:

![]() мм;

мм;

диаметры вершин зубьев:

da1=d1+2mn=151,9 da2=295,66

ширина колеса

![]() мм;

мм;

ширина шестерни

![]() мм;

мм;

.

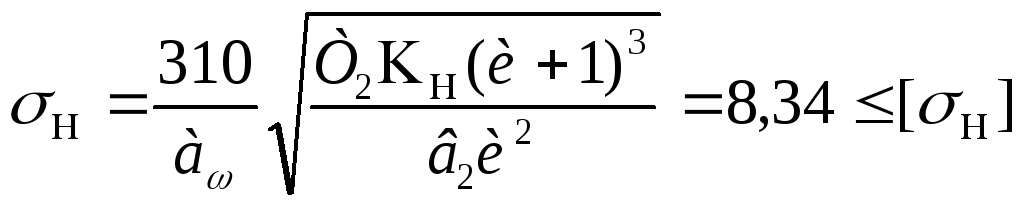

Проверка контактных напряжений

что

ниже допускаемых

что

ниже допускаемых

![]() Проверяем зубья на выносливость по

напряжениям изгиба:

Проверяем зубья на выносливость по

напряжениям изгиба:

![]()

Эквивалентное число зубьев

у шестерни

![]()

у колеса

![]()

Bmin=arcsin4mn/b=10.9

Проверка прочности зубьев на изгиб: Из-за меньшего числа зубьев зуб шестерни у основания более тонкий, чем у колеса. Этот факт учитывается коэффициентом форму зуба Yf . Рекомендуемые значения Yf в зависимости от эквивалентного числа зубьев zv приведены в таблице:

|

Z(zv) |

17 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

>100 |

|

Yf |

4.28 |

4.09 |

3.90 |

3.80 |

3.70 |

3.66 |

3.62 |

3.61 |

3.60 |

Суммарное число

зубьев для косозубых колес

![]() =Zu1+Zu2=104

=Zu1+Zu2=104

Эквивалентное

число зубьев косозубого колеса

рассчитывается по формуле: Zv=

(z^2)/cos^2B=73/14

![]() МПа.

МПа.

P=2T2/mnz2= 9664.81 σf=(3.61* 9664.81/86.3*4)*0.91*1*1.2=108.35

Условие

прочности выполняется:

![]()