- •Введение

- •1 Анализ существующих амортизирующих устройств

- •1.1 Расположение элементов подвески

- •1.2 Элемент упругий пневматический

- •1.3 Регулятор положения кузова

- •1.4 Амортизатор гидравлический

- •2 Подробное описание и принцип действия предлагаемого

- •2.1 Расчет основных размеров предлагаемого устройства

- •2.2 Анализ эффективности предлагаемого устройства

- •3 Организация ремонта и проектирование агрегатного участка

- •3.1 Расчет фондов рабочего времени

- •3.2 Расчет программы ремонта

- •3.3 Расчет основных параметров производственного процесса

- •3.4 Расчет трудоемкости программы ремонта

- •3.5 Расчет численности рабочих

- •4 Технико-экономические показатели участка

- •4. 1 Фонд оплаты труда

- •4.2 Отчисления на социальную защиту и в пенсионный фонд

- •4.3 Амортизация основных средств

- •4.4 Расход электроэнергии за смену

- •4.5 Тепловая энергия

- •4.6 Материалы для ремонта

- •4.7 Накладные общехозяйственные расходы ( в том числе прочие прямые расходы )

- •4.8 Экономическая эффективность внедрения разработанного технологического оборудования

- •На основе эмпирических данных было выяснено, что изношенные амортизаторы удлиняют тормозной путь на 2-3 метра (при торможении со скорости 60 км/час).[4]

- •На поворотах машина становится трудно управляемой – задние шины теряют сцепление с покрытием при прохождении поворотов из-за значительного возрастания силы поперечного ускорения.[5]

- •Увеличении эффективности амортизатора на каждые 5%, приводит к увеличению срока службы узлов ходовой части, шин и трансмиссии 2-3%.[6]

- •5 Разработка графика ремонта продукции участка

- •5.1 Определение трудоемкости ремонта заднего моста

- •5.2 Предварительный расчет численности при ремонте заднего моста

- •5.3 Разработка графика ремонта заднего моста

- •5.4 Разработка графика загрузки рабочих

- •5.5 Расчет оборотного задела сборочной единицы

- •5.6 Подбор оборудования агрегатного участка

- •5.7 Определение площади и размеров агрегатного участка

- •5.8 Определение числа и грузоподъемности подъемно-транспортных средств

- •6 Расчет потерь мощности и электроэнергии в

- •7 Охрана труда и окружающей среды

- •7.1 Разработка мероприятий по охране труда

- •Перечень графических работ

- •Технологическая документация

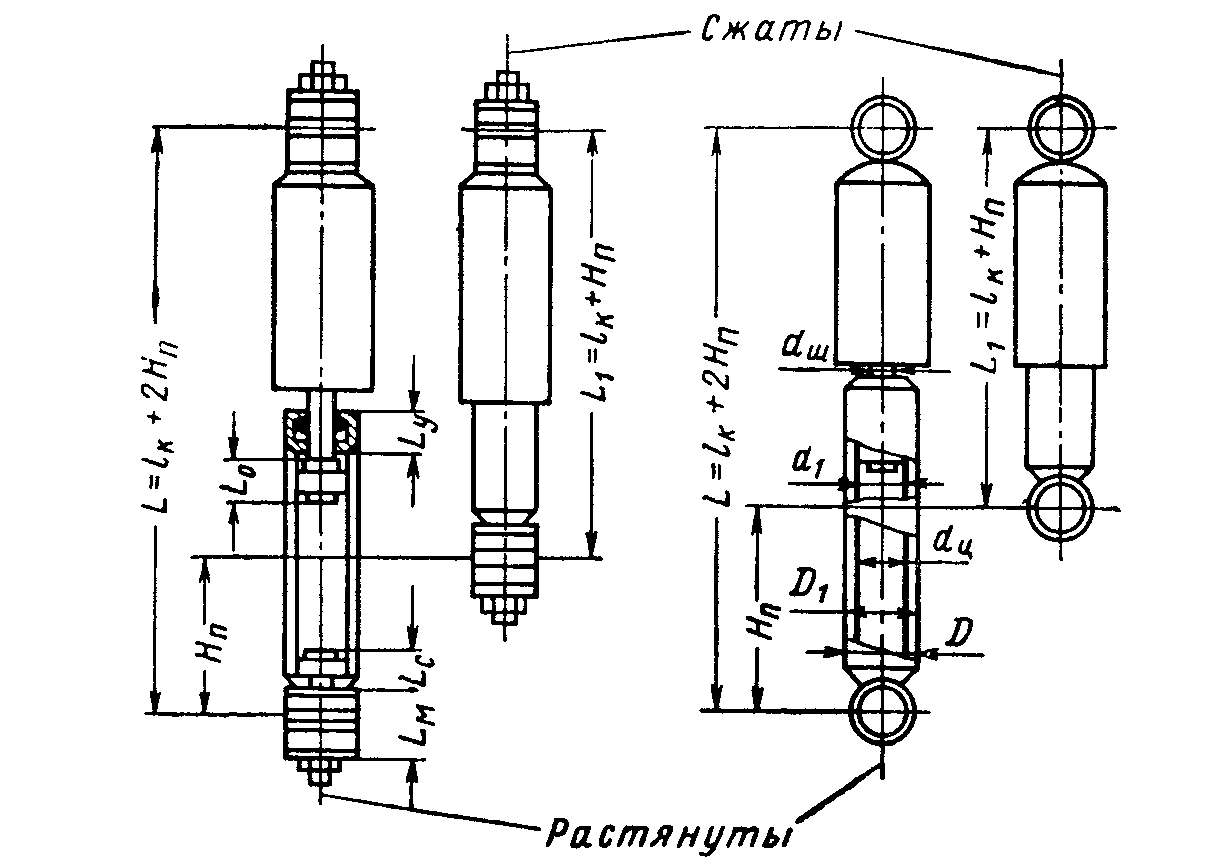

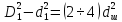

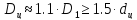

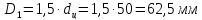

2.1 Расчет основных размеров предлагаемого устройства

Проектирование

амортизатора начинается с выбора

основных размеров, определяющих его

габариты: диаметр рабочего цилиндра

и ход поршня

и ход поршня .

За основу принимаем амортизатор

находящийся сейчас в эксплуатации:50.2905006 (рисунок

12).

.

За основу принимаем амортизатор

находящийся сейчас в эксплуатации:50.2905006 (рисунок

12).

Рисунок 12 – Амортизатор 50.2905006

Тип- гидравлический, двух трубный, телескопический, двухстороннего действия

Длина амортизатора в сжатом состоянии – 345мм

Ход поршня-220 мм

Диаметр поршня 50мм

Диаметр штока-20 мм

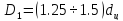

Рисунок 13 – Основные конструктивные размеры телескопических амортизаторов

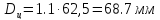

С

диаметром штока и рабочего цилиндра

тесно связаны и размеры резервуара,

который должен вмешать определенный

оббьем жидкости и воздуха для осуществления

процесса рекуперации. При этом оббьем

воздуха должен быть примерно в 3 раза

больше объема штока (из расчета его

полного хода), что бы не создавались

излишне высокие давлении при работе.

Это соотношение выражается следующим

образом:

;

;

Учитывая приведенные на рисунке 13 соотношения, найдем непосредственную связь

Тогда

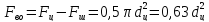

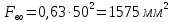

Основной рабочей площадью вытеснителя является площадь поршня в штоковой камере( на отдаче):

На сжатии

Тогда

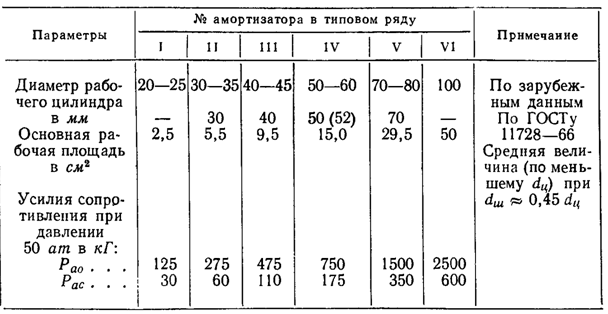

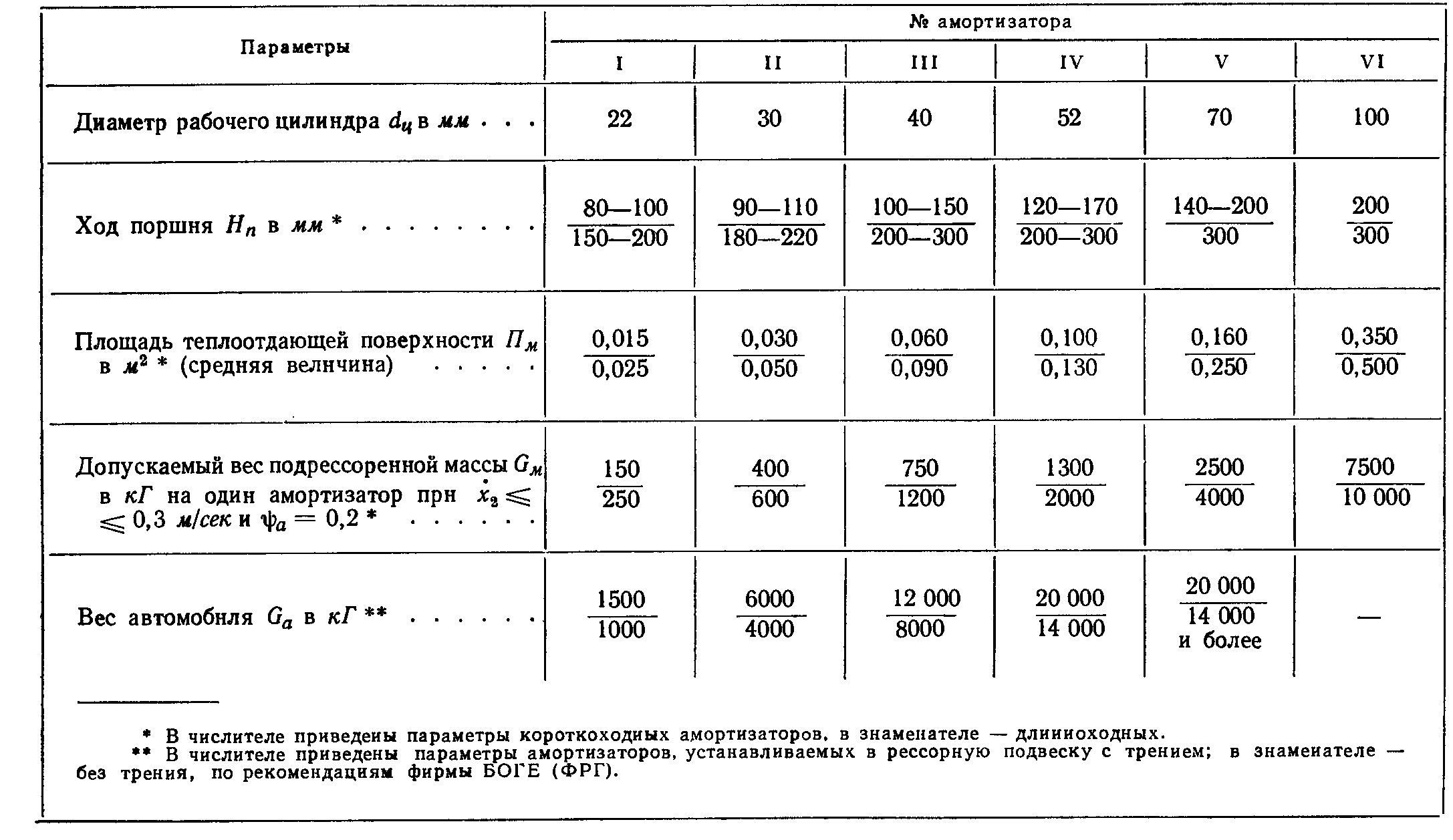

Выбираем из таблицы 2 по приведенным размерам усилия сопротивления

Таблица

2 – Таблица основных размеров и усилий

сопротивлений

=750

кг,

=750

кг,

=175

кг

=175

кг

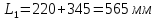

Так как тепловой режим работы амортизатора зависит от размеров его наружной поверхности, то на практике выбор тех или иных усилий сопротивлений ограничен не только диаметром рабочего цилиндра и резервуара, но и длиной

,

,

Где

-ход

поршня,

-ход

поршня, ;

;

-конструктивная

длинна,

-конструктивная

длинна,

.

.

Площади теплоотдающей поверхности амортизаторов определяются с достаточной точностью, как у цилиндра без торцов:

![]()

Тогда

Ориентировочные

веса колеблющейся массы для типовых

амортизаторов, допускаемый вес

подрессоренной массы, вес транспортного

средства смотрим в таблице 3.

Таблица 3 – Ориентировочные веса колеблющейся массы для типовых

амортизаторов

Выбираем

длинноходный амортизатор с ходом поршня

220 мм, площадью теплоотдающей поверхности

0,130

,

допустимым весом неподрессоренной

массой на один амортизатор 2000 кГ, и весом

транспортного средства 14000 кг.

,

допустимым весом неподрессоренной

массой на один амортизатор 2000 кГ, и весом

транспортного средства 14000 кг.

2.2 Анализ эффективности предлагаемого устройства

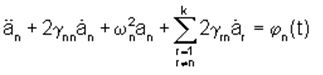

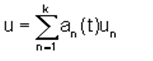

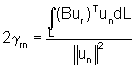

Теоретические сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем (Ю.Н.Санкин, С.Л.Пирожков. Управление полем виброперемещений упругих систем с распределенными параметрами, стр.71-79 // Механика и процессы управления: Сборник научных трудов / Ульяновский гос. техн. ун-т. Ульяновск, 2000. 84 с):

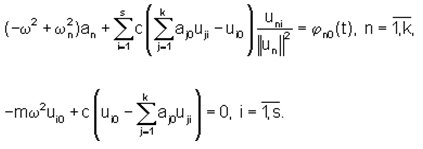

Рассмотрим нестационарные колебания системы с распределенными параметрами без наличия регулятора уровня вибраций. Эти колебания в линейном приближении описываются следующей системой дифференциальных уравнений:

где an=an(t) - коэффициент разложения поля перемещений u в ряд по формам собственных колебаний:

где

un -

форма колебаний; k - число существенно

проявляющих себя форм колебаний; -

интегральный коэффициент рассеяния

энергии;

![]()

В- оператор рассеяния энергии; - норма со ответствующей формы колебаний; R - масса единицы длины, площади, объема; L - область, занимаемая упругим телом.

где f - возмущающие силы.

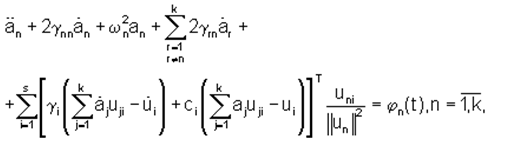

Пусть к рассматриваемой системе присоединены s сосредоточенных масс m; при помощи упругих элементов сi. Тогда получим следующую систему уравнений:

![]()

Здесь uji - вектор значений j-й формы колебаний в i-й точке упругой системы; γi - матрица рассеяния энергии в i-м упругом элементе; сi - матрица жесткостей i-го упругого элемента.

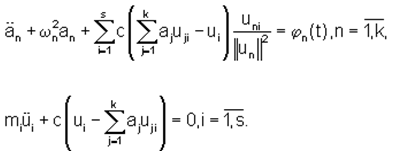

Чтобы выяснить принципиальную сторону вопроса, рассмотрим балку, несущую s упругоприсоединенных масс без учета рассеяния энергии. Положим, что все массы и соответствующие упругие элементы одинаковы: mi,=m, сi=с. Тогда система упроститься и перепишется в виде:

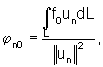

Далее пусть на систему действует гармоническая возмущающая сила f=f0sinωt, где f0 - амплитуда возмущающей силы; ω - ее частота. Тогда ϕn(t)=ϕn0sinωt

где

причем L здесь уже длина

балки.

Ограничимся частным решением системы, то есть чисто вынужденной составляющей, полагая

![]()

где аn0, ui0 - соответствующие амплитуды вынужденных колебаний.

Подставляя в систему получаем:

Нетрудно видеть, что при все aj0 обращаются в нуль, то есть имеет место гашение колебаний. При некотором отклонении частоты гашения ωг от частоты возбуждения и, если учитывать рассеяние энергии, амплитуда вибраций в точках крепления регуляторов будет отличаться от нуля. При этом амплитуда поддается управлению, если изменять массу m.

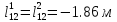

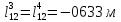

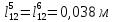

Данное устройство было проверено с помощью численного эксперимента. В упругую модель были заложены следующие исходные данные:

H1=Н2=100800 Н/м,

γ1=0,01; m1=6800 кг;

ρ1=0,58 м2;

a1=1,32 м; a2=1,08 м;

r=10;

m=3;

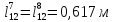

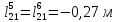

;

;

;

; ;

;

;

; ;

;

;

; ;

;

;

;

;

;

;

;

γ2=0,01;

m2=1600кг;

ρ2=1,068м2;

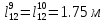

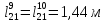

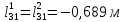

;

; ;

;

;

; ;

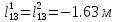

; ; m3=250кг;ρ3=0,45м2;

; m3=250кг;ρ3=0,45м2; ;

; .

.

Где

H1,

H2 -

боковые жесткости шин передней и задней

оси; m1,

ρ1,

m2,

ρ2,

m3,

ρ3 -

массы и радиусы инерции рамы, кузова и

двигателя соответственно; γ1 -

коэффициент рассеяние энергии в шине;

γ2-

в подушках крепления кузова к раме; γ3 -

в подушках крепления двигателя к раме;

a1,

a2 -

расстояние от положения центра тяжести

до передней и задней осей; r - число

подушек крепления кузова к раме; m - число

подушек крепления двигателя к раме; ![]() -

расстояние от i-й подушки крепления

кузова до центра масс рамы;

-

расстояние от i-й подушки крепления

кузова до центра масс рамы;![]() -

жесткость в поперечном направлении i-й

подушки крепления кузова к раме;

-

жесткость в поперечном направлении i-й

подушки крепления кузова к раме;![]() -

расстояние от i-й подушки крепления

кузова до центра масс кузова;

-

расстояние от i-й подушки крепления

кузова до центра масс кузова;![]() -

расстояние от i-й подушки крепления

двигателя до центра масс рамы;

-

расстояние от i-й подушки крепления

двигателя до центра масс рамы;![]() -

жесткость в поперечном направлении i-й

подушки крепления двигателя к раме;

-

жесткость в поперечном направлении i-й

подушки крепления двигателя к раме;![]() -

расстояние от i-й подушки крепления

двигателя до центра масс двигателя;

-

расстояние от i-й подушки крепления

двигателя до центра масс двигателя;

Собственная

частота колебаний в поперечном направлении

была найдена и равна 20,9 с-1.

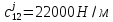

На рисунке 3 показана АЧХ и ее часть для

графического определения частоты

собственных колебаний. Для пружин с

жесткостью 2с=4400 Н/м требуемая масса

электромагнитной жидкости равна 10 кг.

Размер АФЧХ уменьшится примерно на 15%,

при этом значительно снижается амплитуда

колебаний автомобиля - на рисунок 4

показаны линейные АФЧХ двигателя ![]() и

АФЧХ двигателя с предлагаемым гасителем

и

АФЧХ двигателя с предлагаемым гасителем![]() Для вышеприведенных параметров упругой

системы автомобиля были построены АФЧХ

линейного, углового перемещения центра

масс, а также перекрестная АФЧХ: W11(iω),

W22(iω)

и W12(iω)

соответственно. По построенным АФЧХ

фиксируют характерные частоты -

экстремальные точки АФЧХ, соответствующие

минимальному значению мнимой составляющей

ωn и

максимальному значению вещественной

составляющей ωn

max.

По зафиксированным значениям ωn и

ωn

max определяют

постоянные времени:

Для вышеприведенных параметров упругой

системы автомобиля были построены АФЧХ

линейного, углового перемещения центра

масс, а также перекрестная АФЧХ: W11(iω),

W22(iω)

и W12(iω)

соответственно. По построенным АФЧХ

фиксируют характерные частоты -

экстремальные точки АФЧХ, соответствующие

минимальному значению мнимой составляющей

ωn и

максимальному значению вещественной

составляющей ωn

max.

По зафиксированным значениям ωn и

ωn

max определяют

постоянные времени:

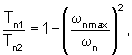

![]()

где Тn2, Tn1 - соответственно инерционная постоянная времени и постоянная времени демпфирования n-го колебательного звена. Смотри: Ю.Н.Санкин. Динамика несущих систем металлорежущих станков. - М.: Машиностроение, 1986. - 96 с.

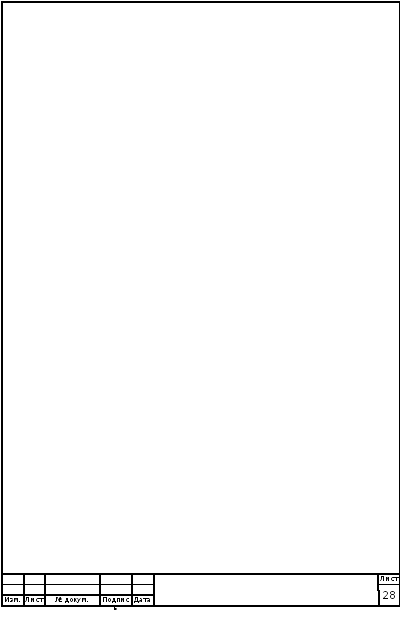

В

работе: Динамические характеристики

вязкоупругих систем с распределенными

параметрами. Санкин Ю.Н. Издательство

Саратовского университета, 1977 г., дано

теоретическое представление передаточной

функции, являющейся математической

моделью эквивалентной упругой системы:

где -

соответствующие матрицы

коэффициентов усиления n-го колебательного

звена обозначая N-число

существенно проявляющихся витков АФЧХ.

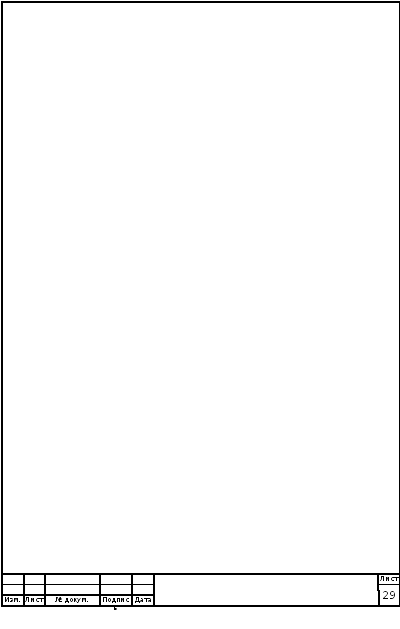

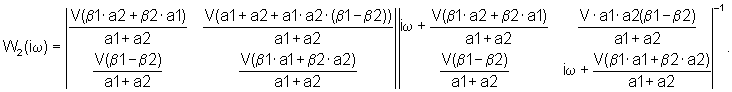

Составим матрицу передаточных функций в виде:

Матрица передаточных функций характеризует динамику бокового перемещения точки, принятой за полюс, и динамику угловых перемещений вокруг этого полюса, и представляет математическую модель упругой системы автомобиля в боковом движении.

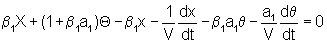

Дополняя матрицу передаточных функций уравнениями неголономной связи шин с дорожным покрытием:

![]()

где β1, β2 - коэффициент деформации шин передней и задней оси; Х - поперечная координата центра тяжести автомобиля; х - поперечная координата прямоугольника, вершины которого - точки соприкосновения колес с дорожным покрытием; Θ - угол, определяющий направление автомобиля; θ - угол, определяющий направление прямоугольника вершины которого - точки соприкосновения колес с дорожным покрытием; a1, а2 - расстояния от передней и задней оси до положения центра тяжести; V - скорость движения автомобиля.

Передаточная матрица, соответствующая уравнениям неголономной связи

Общая передаточная матрица Н системы является произведением W(iω) и W2(iω): Н=W(ω)·W2(iω).

Рассмотрим динамическую устойчивость системы в линейной постановке (Ю.Н.Санкин. Динамика несущих систем металлорежущих станков. - М.: Машиностроение, 1986. - 96 с.). При неустойчивости определитель матрицы Н-I, где I - единичная матрица, должен равняется нулю. Соответственно ни одно собственное значение матрицы Н не должно равняться 1. Характеристическое уравнение для рассматриваемого случая:

![]()

Раскрывая определитель, получим квадратное уравнение:

λ2-(а11+а22)λ+(а11·а22-а21·а12)=0

Строя АФЧХ λ1 и λ2 согласно вышеуказанному уравнению, определяем, при какой скорости АФЧХ соответствующего λ пересекает вещественную ось при значении, равном 1.

Анализ показал, что при применении предлагаемого гасителя повышается курсовая устойчивость (увеличение критической скорости на 33,5% - до 68,4 км/ч). На рисунке 5 показаны годографы при скорости автомобиля V=68,4 км/ч: при скорости автомобиля V=68,4 км/ч: на а - годограф для автомобиля с предлагаемым гасителем, на b - без гасителя.