5.Энергосбережение в источниках тепловой энергии

Среди причин, которые увеличивают расход топлива в котельных, можно выделить следующие: физический и моральный износ котельных установок; отсутствие или плохая работа автоматики; несовершенство газогорелочных устройств; несвоевременная наладка теплового режима котлоагрегата, образование отложений на поверхностях нагрева, плохая теплоизоляция; отсутствие приборов учета расхода энергоносителей; неоптимальная тепловая схема; отсутствие экономайзеров-подогревателей, неплотности газоходов.

В зависимости от типа котельной установки расход условного топлива на 1 Гкал отпущенной тепловой энергии составляет 0,159-0,1 80 т у. т., что соответствует КПД котла от 87 до 80 %. При работе котельных установок средней и малой мощности на газе КПД (брутто) может быть увеличен до 85-92 % [35].

Номинальный КПД (брутто) водогрейных котельных установок мощностью менее 10 Г кал/ ч, используемых в том числе и в муниципальном секторе тепло-энергетики, составляет при работе на газе величину 89,8- 94 %, при работе на мазуте - 86,7-91,1%

Перечень основных мероприятий, приводящих к снижению затрат энергии в источниках тепловой энергии, приведен в настоящей главе. Ниже подробнее рассматриваются некоторые из энергосберегающих мероприятий.

Экономия тепловой энергии 3a счет глубокой утилизации тепла влажных газов

Одним из способов повышения эффективности использования топлива в топливоиспользующих агрегатах, BTOM числе в котельных установках, является утилизация тепла уходящих газов (тепловые ВЭР) путем использования рекуперативных‚ смесительных, комбинированных аппаратов, работающих при различных приемах использования теплоты, содержащейся в уходящих газах.

Известно, что применение рекуперативных теплообменников для снижения температуры уходящих газов из котельной обеспечивает повышение коэффициента использования топлива n: снижение температуры уходящих газов на 15+20 °С при использовании в качестве топлива природного газа соответствует увеличению ŋ на 1 %. В настоящее время температуру уходящих из котла газов принимают не менее 120-130°С пo двум причинам: для исключения конденсации по газоотводящему тракту вплоть до выхода в атмосферу водяных паров; для увеличения естественной тяги, снижающей необходимый напор дымососа.

Влагосодержание продуктов сгорания может составлять 100 и более граммов на килограмм сухого газа. Тепло таких газов можно полезно использовать. Если при этом происходит конденсация влаги с выделением теплоты конденсации водяных паров, то этот процесс называют глубокой утилизацией тепла влажных газов.

Утилизация теплоты влажных газов дает ряд технических преимуществ: при ее осуществлении используется не только физическая теплота газов, но и теплота конденсации содержащихся в них паров; процесс передачи тепла становится существенно интенсивнее, и для утилизации можно использовать теплообменные аппараты с существенно меньшей поверхностью нагрева; осушение ух0дящих газов позволяет снижать их температуру до 80+90°С без опасности конденсации водяных паров по газоотводящему тракту; при конденсации влаги из продуктов сгорания в ней растворяется часть окисла азота, что положительно влияет на состояние окружающей среды; образовавшийся конденсат можно использовать на технологические нужды.

Использование рекуперативных теплообменников для охлаждения парогазовой смеси, работающих в конденсационном режиме (температура рекуперативной поверхности ниже температуры точки росы), приводит к увеличению n на 1 % уже при снижении температуры уходящих газов на 3-4°С.

Расчет систем утилизации влажных газов существенно сложнее, чем обычных тепловых ВЭР, поскольку процесс теплообмена сопровождается процессом массообмена. При этом ошибки в расчетах таких утилизационных установок могут привести к негативным последствиям [4].

На выходе из теплообменников-утилизаторов необходимо поддерживать вполне определенные температуры и концентрации влажных газов, так как нельзя допустить конденсации содержащихся в них паров в дымовых трубах и газоходах.

При нагревании холодных газов возникает возможность обмерзания поверхности теплообмена, которая ухудшает работу теплообменного аппарата и может привести к выходу его из строя.

При расчете систем утилизации влажных газов необходимо решить два вида задач. К первому виду относится определение количества влаги в парогазовых смесях, которое определяет количество тепла, выделяющееся при конденсации, и интенсивность теплообмена при охлаждении газа. Второй вид задач связан с определением площади поверхности теплообмена конденсационных теплообменников-утилизаторов или определением их тепловой нагрузки и параметров теплоносителей на выходе для аппаратов с заданной конструкцией и площадью теплообменной поверхности.

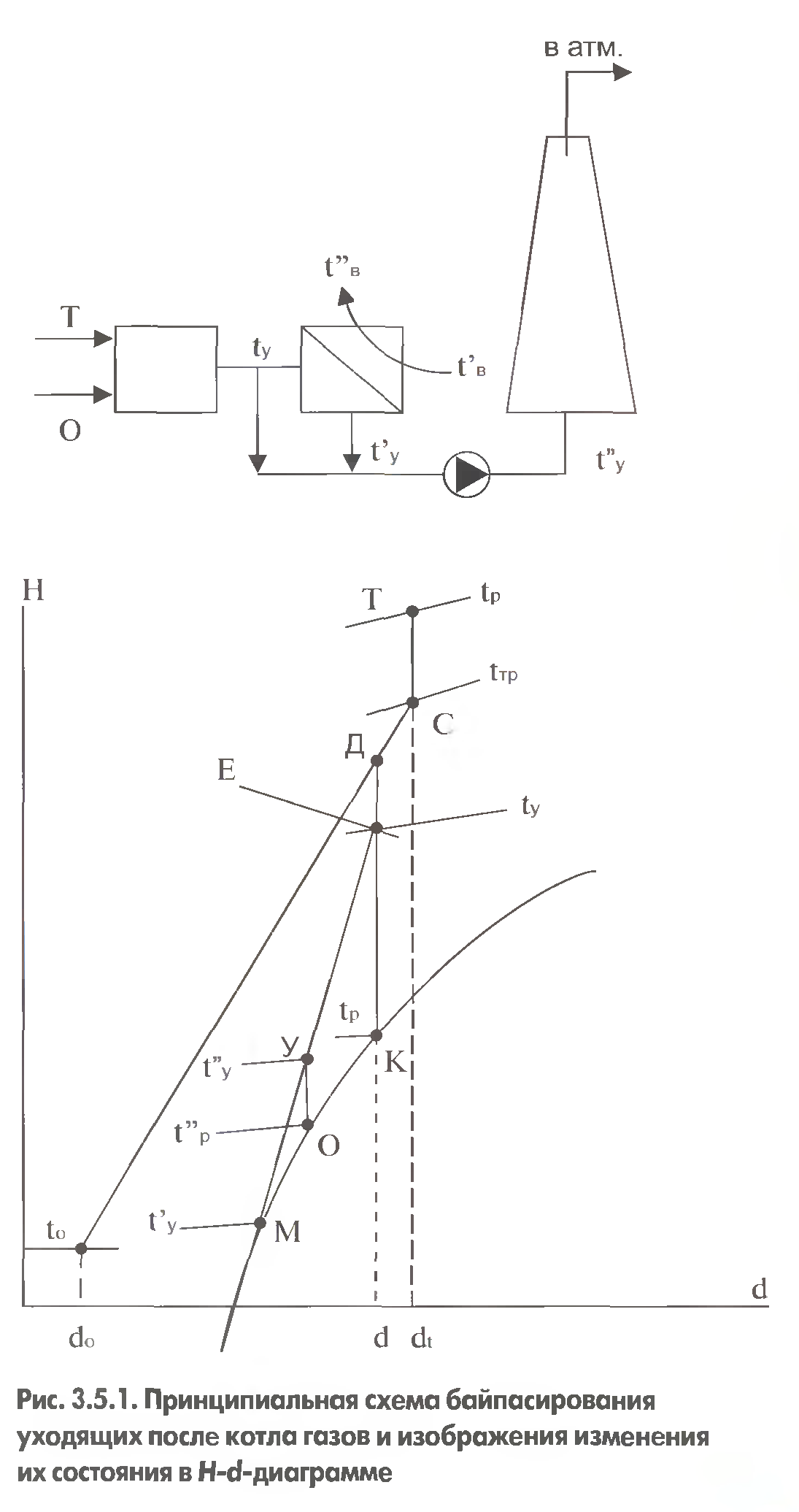

Покажем теоретические возможности снижения температуры уходящих газов ниже указанных выше значений, не приводящих к появлению конденсата на стенках газоотводящего тракта. Для предупреждения конденсации водяных паров в газоходах и дымовой трубе можно использовать частичное байпасирование горячих газов (см. рис. 3.5.1).

Рисунок 3.5.1. Принципиальная схема байпасирования уходящих после котла газов и изображения их состояния в H-d-диаграмме

Из рис. 3.5.1 очевидно,

что разделение на два потока уходящих

из котла газов, имеющих температуру

,

(точка E), позволяет путем охлаждения и

осушения одного из них в конденсационном

теплообменнике до

,

(точка E), позволяет путем охлаждения и

осушения одного из них в конденсационном

теплообменнике до

(точка M) иметь после смешения (точка У)

более низкие значения температуры

(точка M) иметь после смешения (точка У)

более низкие значения температуры

‚ влагосодержания

‚ влагосодержания

;

и температуры точки росы

;

и температуры точки росы

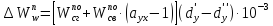

Особенностью процессов глубокого охлаждения парогазовых смесей является изменение их количества вследствие конденсации части водяных паров, для расчета которого можно использовать выражение:

,

(3.5.1)

,

(3.5.1)

где:

- приведенное количество получаемого

из продуктов сгорания конденсата;

- приведенное количество получаемого

из продуктов сгорания конденсата;

- приведенный

теоретический расход сухого дутьевого

воздуха,

- приведенный

теоретический расход сухого дутьевого

воздуха,

= 1,415,

= 1,415,

- приведенное

теоретическое количество сухих продуктов

сгорания,

- приведенное

теоретическое количество сухих продуктов

сгорания,

-

1,333;

-

1,333;

- коэффициент

избытка воздуха продуктов сгорания в

газоходе перед КТ;

- коэффициент

избытка воздуха продуктов сгорания в

газоходе перед КТ;

- начальное

влагосодержание продуктов сгорания

(перед теплоутилизатором), г/кг с.г.;

- начальное

влагосодержание продуктов сгорания

(перед теплоутилизатором), г/кг с.г.;

- влагосодержание

насыщенных продуктов сгорания (на выходе

из теплоутилизатора], г/ кг с. г.

- влагосодержание

насыщенных продуктов сгорания (на выходе

из теплоутилизатора], г/ кг с. г.

Приведенные

характеристики рассчитаны по отношению

к низшей теплоте сгорания топлива

ккал/м3. Значения

ккал/м3. Значения

и

и

могут быть рассчитаны по приближенным

формулам Л. Г. Семенюка:

могут быть рассчитаны по приближенным

формулам Л. Г. Семенюка:

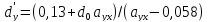

,

(3.5.2)

,

(3.5.2)

где

– влагосодержание дутьевого воздуха,

г/кг с.в.

– влагосодержание дутьевого воздуха,

г/кг с.в.

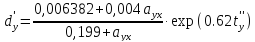

,

(3.5.3)

,

(3.5.3)

где

- температура уходящих продуктов сгорания

на выходе из теплоутилизатора, °С

- температура уходящих продуктов сгорания

на выходе из теплоутилизатора, °С

По величине

рассчитывается абсолютное количество

конденсата

рассчитывается абсолютное количество

конденсата

,

которое может быть получено при охлаждении

продуктов сгорания, образующихся при

сжигании 1 м3 природного газа. Например,

при

,

которое может быть получено при охлаждении

продуктов сгорания, образующихся при

сжигании 1 м3 природного газа. Например,

при

= 1,3; t; = 40°C;

= 1,3; t; = 40°C;

= 0,01 кг/кг с.в.

= 0,01 кг/кг с.в.

получаем:

= 0,1053 кг/кг с.г.;

= 0,1053 кг/кг с.г.;

= 0,0465 кг/кгс.г.;

= 0,0465 кг/кгс.г.;

= 0,10334. B этом случае

при сжигании 1 м3 природного газа с

теплотой сгорания

= 0,10334. B этом случае

при сжигании 1 м3 природного газа с

теплотой сгорания

= 8523 ккал/м3 выделяется абсолютное

количество конденсата:

= 8523 ккал/м3 выделяется абсолютное

количество конденсата:

= 0,10334 - 8000/1000 = 0.83

кг.

= 0,10334 - 8000/1000 = 0.83

кг.

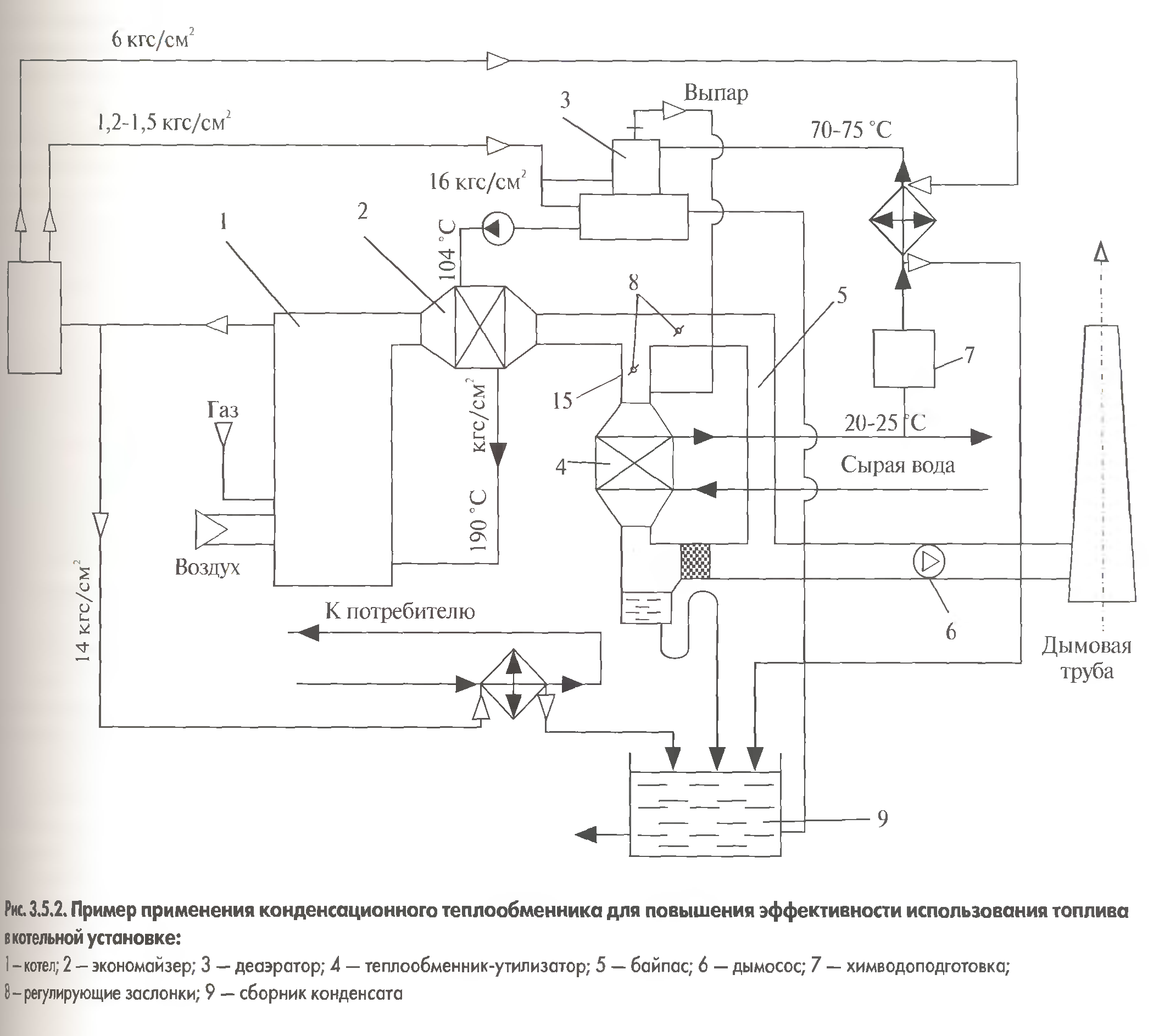

Пример применения конденсационного теплообменника для повышения эффективности использования природного газа в котельных установках показан на рис. 3.5.2.

Рисунок 3.5.2 Пример применения конденсационного теплообменника для повышения эффективности использования топлива в котельной установки:

1 -котёл, 2 -экономайзер; 3 -деаэратор; 4 -теплообменник-утилизатор; 5- байпас; 6 – дымосос; 7- химводоподготовка; 8- регулирующие заслонки; 9- сборник кондесата.

Продукты сгорания природного газа после котла (1) проходят водяной экономайзер (2), охлаждаются до температуры 135-150°С и затем разделяются на два потока. Приблизительно 7О+80 % газов направляется по главному газоходу (15) и поступает в конденсационный теплоутилизатор (4) поверхностного типа, остальная - в байпасный газоход (5). B теплоутилизаторе (4) продукты сгорания охлаждаются сырой водой до 35-40°С, при этом происходит конденсация части содержащихся в них водяных паров, что позволяет полезно использовать как физическую теплоту дымовых газов‚ так и скрытую теплоту конденсации части содержащихся в них водяных паров. Охлаждённые продукты сгорания после коплеотделителя смешиваются с проходящими по байпасному газоходу (5) неохлажденными продуктами сгорания и при температуре 65-70 °С отводятся дымососом (6) через дымовую трубу в атмосферу. Подогретая в конденсационном теплоутилизаторе вода последовательно проходит через систему химводоочистки, кожухотрубный теплообменник, термический деаэратор (3), водяной экономайзер (2) и подается на подпитку в паровой котел (1).

Вырабатываемый в котле (1) пар может поступать в кожухотрубный теплообменник, где в процессе теплообмена конденсируется, а конденсат отводится в сборный конденсатный бак (9). Часть пара направляется B редукционную установку и после понижения давления подается в кожухотрубный теплообменник (4) для подогрева химически очищенной воды, а также в деаэратор для деаэрации подпиточной воды и конденсата, поступающего из бака (11). Подача по трубопроводу выпара деаэратора (3) B основной газоход (15) K теплообменнику-утилизатору (4) позволяет дополнительно интенсифицировать теплообмен за счет конденсации выпара и орошения поверхности теплообменника. Через гидравлический затвор выпар совместно с конденсатом продуктов сгорания поступает в сборник (9) и отводится в сборный из него.

Суммарная экономия

энергии определяется снижением

температуры уходящих газов

,

конденсацией из них водяных паров

,

конденсацией из них водяных паров

утилизацией теплоты выпара деаэратора

утилизацией теплоты выпара деаэратора

,

а также использованием теплоты

образовавшегося конденсата для подогрева‚

например, химочищенной веды на подпитку

котла.

,

а также использованием теплоты

образовавшегося конденсата для подогрева‚

например, химочищенной веды на подпитку

котла.

Как показала практика реализации подобного предложения на Ульяновской ТЭЦ-3, срок окупаемости проекта составил менее трех лет.

Аналогичное предложение может быть реализовано для теплоснабжения удаленных от ТЭЦ объектов. Ниже проведены оценки для объекта или группы удаленных объектов, теплопотребление которых N = 2,5 МВт или 2,15 Гкал/ч.

Средние удельные расходы условного топлива на выработку Гкал в = 158 кг у. т./ Гкал.

Тогда В ~340 кг у.

т./ час или природного газа

~300 нм3/ч.

~300 нм3/ч.

При сжигании

природного газа образуется парогазовой

смеси

~1,5

м3пгс/м3пг или

~1,5

м3пгс/м3пг или

~

19,2 кг пгс/кг пг. При этом

~

19,2 кг пгс/кг пг. При этом

~

150 г

~

150 г

О/кг

сг.

О/кг

сг.

Суммарный расход

уходящих газов

~ 5760 кг пгс/ч.

~ 5760 кг пгс/ч.

При глубоком

охлаждении через теплообменник пропускают

до 0,8

.

.

При

,

после котла 135 °С без утилизации

,

после котла 135 °С без утилизации

~ 60°C.

~ 60°C.

При охлаждении

0,8

газов до t

= 45 °С и последующем смешении с 0,2

газов до t

= 45 °С и последующем смешении с 0,2

.,

имеющими

.,

имеющими

t =135°С

~ 63 °С, а

~ 63 °С, а

~ 50 °С, вода может, например, нагреваться

от 15 до 40 °С.

~ 50 °С, вода может, например, нагреваться

от 15 до 40 °С.

Тогда

.

.

Экономия энергии

только за счет снижения температуры

газа составит 0,45 Гкал, что составит

%.

%.