Сварка взрывом Технология сварки взрывом

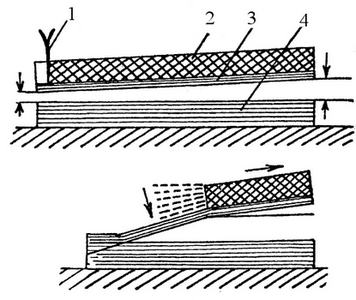

Возможность нетрадиционного использования энергии взрыва для соединения металлов в твердой фазе была открыта еще в начале 60 годов минувшего столетия практически одновременно в России и США. В Волгоградском техническом университете за сравнительно короткий срок была создана научная школа сварки взрывом. При этой технологии соединение происходит за счет совместной пластической деформации в результате соударения, вызванного взрывом быстродвижущихся соединяемых частей. При этом кинетическая энергия движущихся деталей выполняет работу по совместной пластической деформации контактирующих слоев. Принципиальная схема сварки взрывом представлена на рисунке. Соединяемые детали, одна из которых неподвижна, располагают на некотором расстоянии (или под определенным углом) друг от друга. На подвижную заготовку кладут взрывчатое вещество с детонатором. При срабатывании детонатора происходит процесс разложения взрывчатого вещества, создавая давление, распространяющееся позади фронта детонации.

Схема сварки взрывом: 1-детонатор; 2-взрывчатое вещество; 3-всрхняя свариваемая деталь; 4-нижняя свариваемая деталь

В результате этого подвижная заготовка получает ускоренной движение, направленное в сторону неподвижной заготовки. Соударяясь, заготовки получают взаимную пластическую деформацию, необходимую для прочного соединения.

Процесс формирования прочного соединения при сварке взрывом имеет две стадии: образования физического контакта, при котором происходит сближение атомов соединяемых материалов, и их слабое химическое взаимодействие; активация контактных поверхностей с образованием активных центров, в результате чего реализуется схватывание металлов. Решающую роль в формировании сварного соединения играет пластическая деформация металла в околошовной зоне, распределяющаяся экспоненциально по толщине свариваемых заготовок и достигающая вблизи линии соединения сотен процентов. Благодаря интенсивной пластической деформации приконтактных слоев металла линия соединения свариваемых заготовок имеет волнообразный профиль.

Благодаря малому времени образования сварного соединения, недостаточному для протекания активных диффузионных процессов на межслойных границах, способ сварки взрывом обладает уникальными возможностями соединения не свариваемых обычными методами сплавов и металлов: титан + сталь; алюминий + сталь; магний + алюминий; алюминий + титан; цирконий + сталь и многие другие. Эта особенность, а также возможность изготавливать как плоские, площадью от нескольких квадратных сантиметров до десятков квадратных метров, так и криволинейные двух- и многослойные заготовки с высокими прочностными свойствами, открывает широкие перспективы перед сваркой взрывом.

Ультразвуковая сварка Технология ультразвуковой сварки

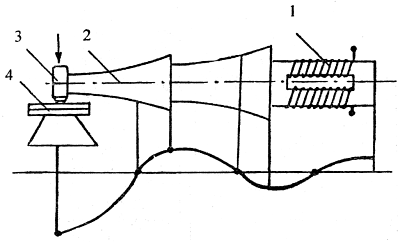

Ультразвуковая сварка - неразъемное соединение, полученное совместным воздействием на свариваемые детали механических колебаний высокой частоты и сдавливающих усилий. Магнитострикционный эффект передается через трансформатор упругих колебаний 1, наконечник 2, представляющих собой вместе с рабочим инструментом 3 преобразователь, в результате чего на свариваемые детали 4 действуют силы колебательного характера, амплитуда которых составляет 20 - 40 мкм. В результате этого между свариваемыми деталями возникают силы трения, вызванные возвратно-поступательными движениями.

Это приводит к разрушению поверхностных пленок в зоне контакта, размягчению поверхностного слоя нагревающегося металла и пластической деформации, возникающей под действием сжимающих сил. В результате этого свариваемые детали сближаются настолько, что между ними возникают силы межатомного взаимодействия, формирующие прочное неразъемное соединение.

Ультразвуковую сварку применяют в случаях, когда нужно избежать большого нагрева химически активные материалы.

Ультразвуковая сварка: 1 -трансформатор упругих колебаний; 2-наконечник; 3-рабочий инструмент; 4-свариваемые детали.