3.5. Влияние технологии производства и среды на объемно-планировочные и конструктивные решения промышленных здании

Из предыдущего следует, что на объемно-планировочные и конструктивные решения промышленных зданий значительно влияют технология производства и производственная среда.

В данном случае под производственной средой понимают ее только физикотехнический аспект, т.е. пространство, заполняющую его воздушную среду, световой и звуковой режимы.

Очевидно также, что производственная среда через объемно-планировочное и конструктивное решения влияет на внешний облик зданий и промышленного предприятия в целом. По внешнему виду многих промышленных предприятий легко определить их назначение, а также примененные конструкции, имея в виду материал конструкций и его конструктивную систему. Иначе говоря, в архитектуре промышленных зданий проявляется закон взаимосвязи функциональной (технологической), технической и художественной сторон архитектуры.

Как сказано ранее, технологический процесс, его характеристики определяют размеры и форму необходимого пространства для размещения технологического и подъемно-транспортного оборудования и передвижения в здании сырьевых материалов, предметов труда в процессе их производства и готовой продукции, а также размеры необходимого рабочего пространства для выполнения людьми своих производственных функций и для их передвижения в помещении (проходы).

Очевидно, что в правильном объемно-планировочном решении здания создаваемое им пространство должно быть использовано в максимальной степени, но без нарушения технических и санитарно-гигиенических ограничений, которые установлены нормами проектирования промышленных предприятий данного вида.

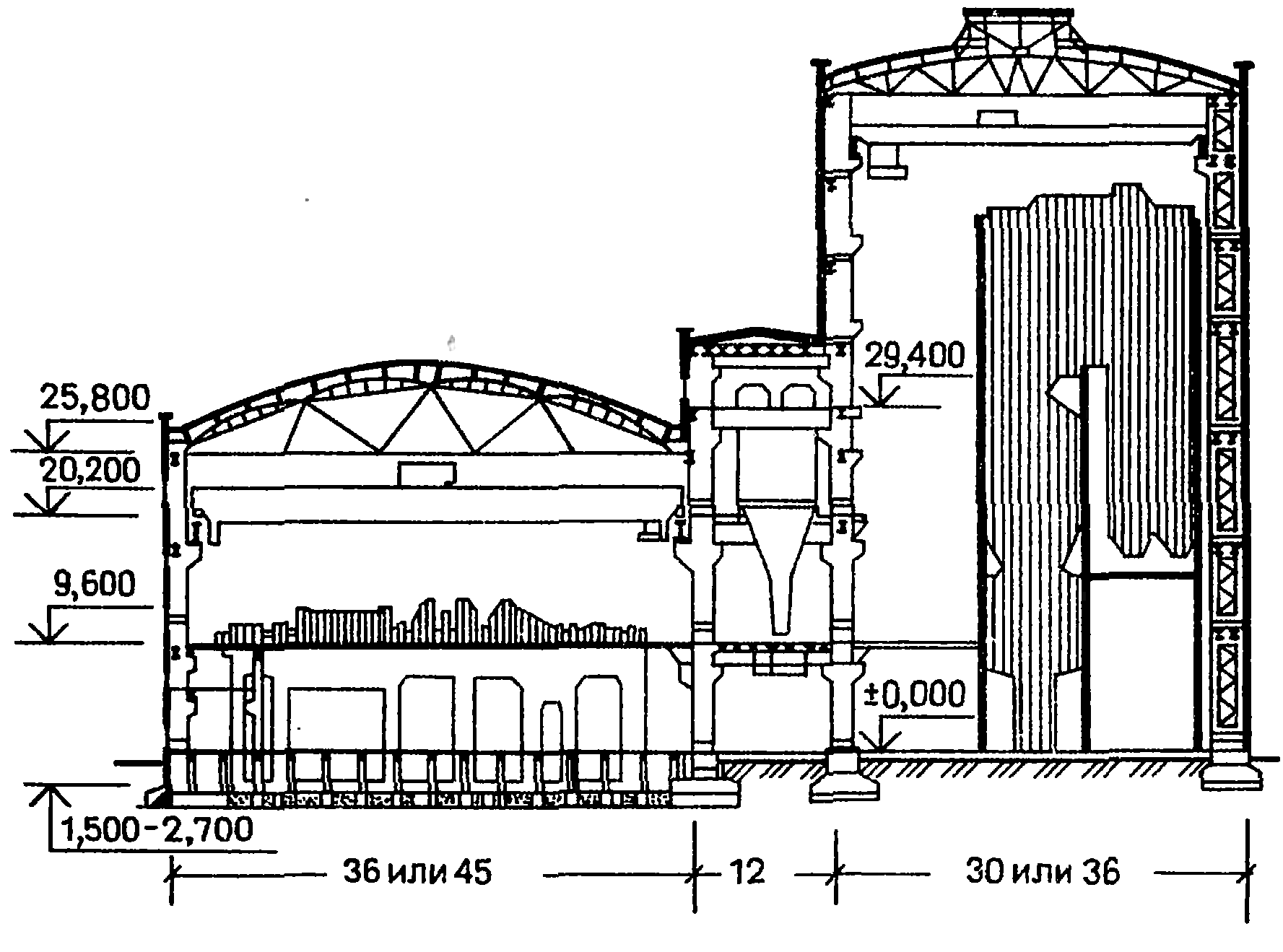

На рис. 9.1 приведен поперечный разрез здания тепловой электростанции. Здание состоит из трех пролетов; справа – котельный, слева – машинный залы, где установлены паровые турбины. Пространство котельного зала почти до предела заполнено оборудованием, связанным со сжиганием топлива и производством пара.

Рис. 9.1. Поперечный разрез здания тепловой электростанции

Так как процессы, происходящие в котельном зале, автоматизированы, то для размещения небольшого числа работающих и их передвижения с целью наблюдения за работой оборудования оставлены проходы минимальных размеров и служебные лестницы для сообщения между рабочими площадками, расположенными на разных отметках. Между котельными агрегатами предусмотрено минимальное, не занятое оборудованием пространство, необходимое для его монтажа и демонтажа (на чертеже это пространство не видно, поскольку оно не попало в разрез).

Другое положение в машинном зале, размеры которого (по высоте и ширине) определены с учетом мостового крана, предназначенного для подъема тяжелых и крупногабаритных элементов турбоагрегатов и перемещения их вдоль зала (от монтажной площадки к месту доставки агрегата). Если подъемно-транспортное оборудование расположено в два яруса, то свободное пространство над оборудованием может быть еще больше, учитывая габариты двух мостовых кранов и перемещаемого груза.

Величина пространства некоторых производственных помещений зависит главным образом от габаритов изделий, как, например, в самолетосборочных цехах. Размеры требуемого пространства определяют на основании характеристик технологического процесса, включая данные о количестве и габаритах оборудования, сырьевых материалов и готовой продукции.

Рабочее пространство для людей определяют на основании оценки всех положений человека, занятого выполнением производственных операций, с учетом создания удобных условий в процессе труда, требований эргономики, санитарной гигиены, технологии.

Оптимальные размеры рабочего пространства определяют учреждения, ведущие разработку научной организации труда в данной отрасли промышленности. Принципы определения размеров рабочего пространства были изложены ранее [2, с. 113].

Общее рабочее пространство определяют по сумме всех рабочих мест, где могут находиться люди, занятые выполнением производственных операций, постоянно в течение всего рабочего времени или периодически. Например, один человек, обслуживающий несколько станков, у каждого из них может выполнять только отдельные операции. Поэтому у каждого станка предусматривают необходимое рабочее пространство для отдельных ручных операций, несмотря на то, что станок работает автоматически (например, в ткацких цехах текстильных предприятий).

Пространство для передвижения людей в производственном помещении и здании, т.е. проходы и коммуникационные помещения, предусматривают для доступа к рабочим местам и для контроля за работой оборудования, а также для быстрой и безопасной эвакуации людей из помещений и здания в случае пожара или других аварийных обстоятельств. Размеры этого пространства будут тем больше, чем больше людей они должны пропустить. На производствах с большой численностью работающих обеспечение эвакуации обычно оказывается решающим условием для определения размеров проходов и коммуникационных помещений. Размеры определяют по СНиП, отраслевым нормам проектирования или по расчету.

Если в производстве используют напольное подъемно-транспортное оборудование. то размеры проходов или проездов определяют по условиям их удобного передвижения и работы и обычно удовлетворяют условиям передвижения людей. При этом учитывают обеспечение их безопасности при работе напольного транспорта и возможность беспрепятственной эвакуации.

Кроме пространства, необходимого для размещения технологического и подъемно-транспортного оборудования, рабочих мест и проходов, объемно-планировочное решение здания должно учитывать объемы для размещения помещений вспомогательного назначения, помещений культурно-бытового обслуживания, объемы, занятые строительными конструкциями, и объемы неиспользуемые, но неизбежно образующиеся в результате компоновки технологического оборудования и строительных конструкций, поскольку невозможно добиться полного полезного использования пространства в условиях технологических и строительно-технических ограничений.

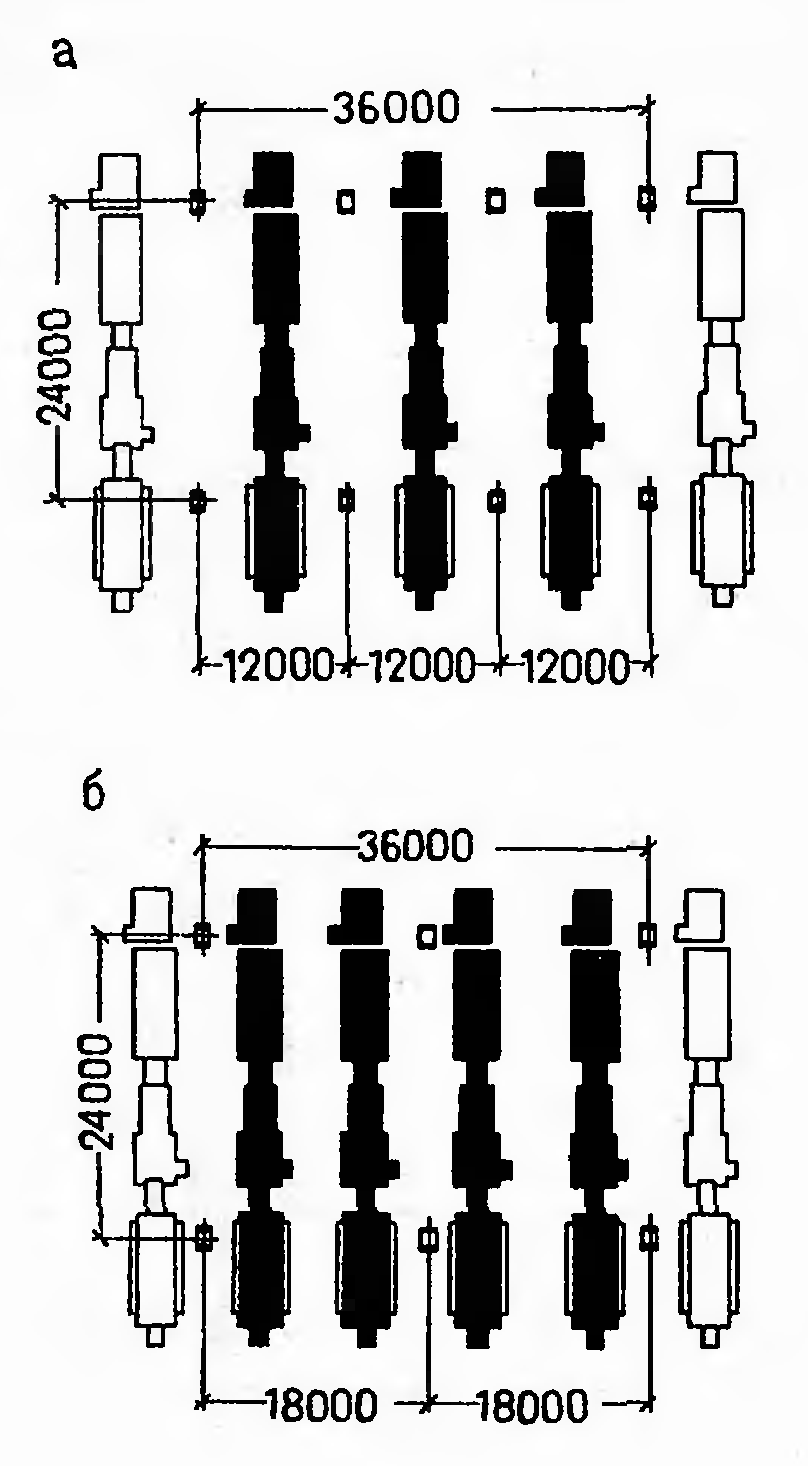

На рис. 9.2 показано размещение закалочных печей при сетке колонн 12x24 и 18x24 м. При шаге в 12 м в пространстве между колоннами можно разместить лишь одну печь с избыточным рабочим пространством (расстоянием от печи до колонны), при шаге 18 м между колоннами размещают две печи с меньшим, но допустимым рабочим пространством. Таким образом, изменив решение (увеличив шаг колонн), можно в том же пространстве разместить не три, а четыре печи, шаг колонн 12 м ограничивал размещение технологического оборудования и обусловливал увеличение неэффективно используемого пространства здания.

Рис. 9.2. Фрагменты плана рессорного цеха: а–при сетке колонн 12x24 м; б – при сетке колонн 18x24 м

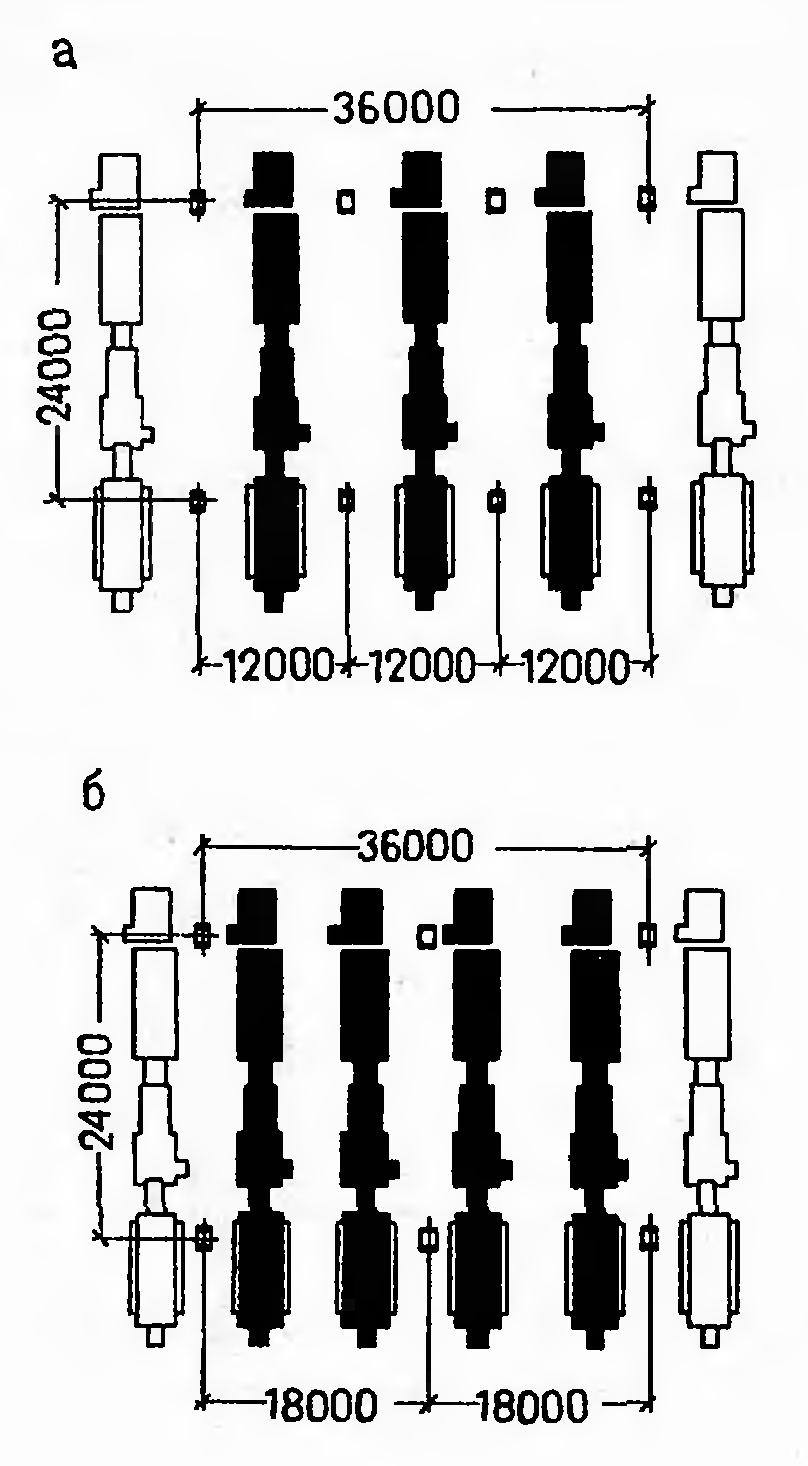

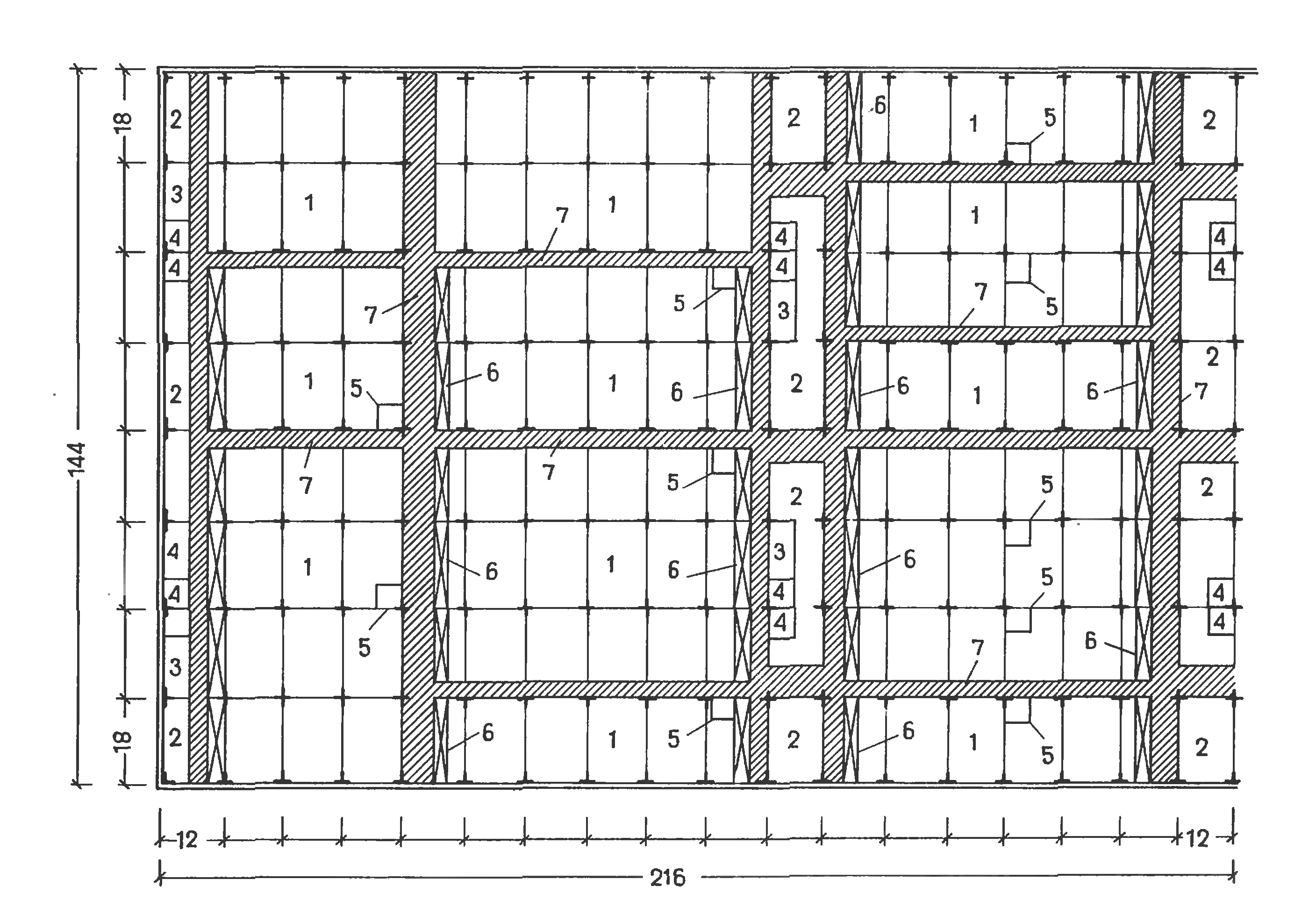

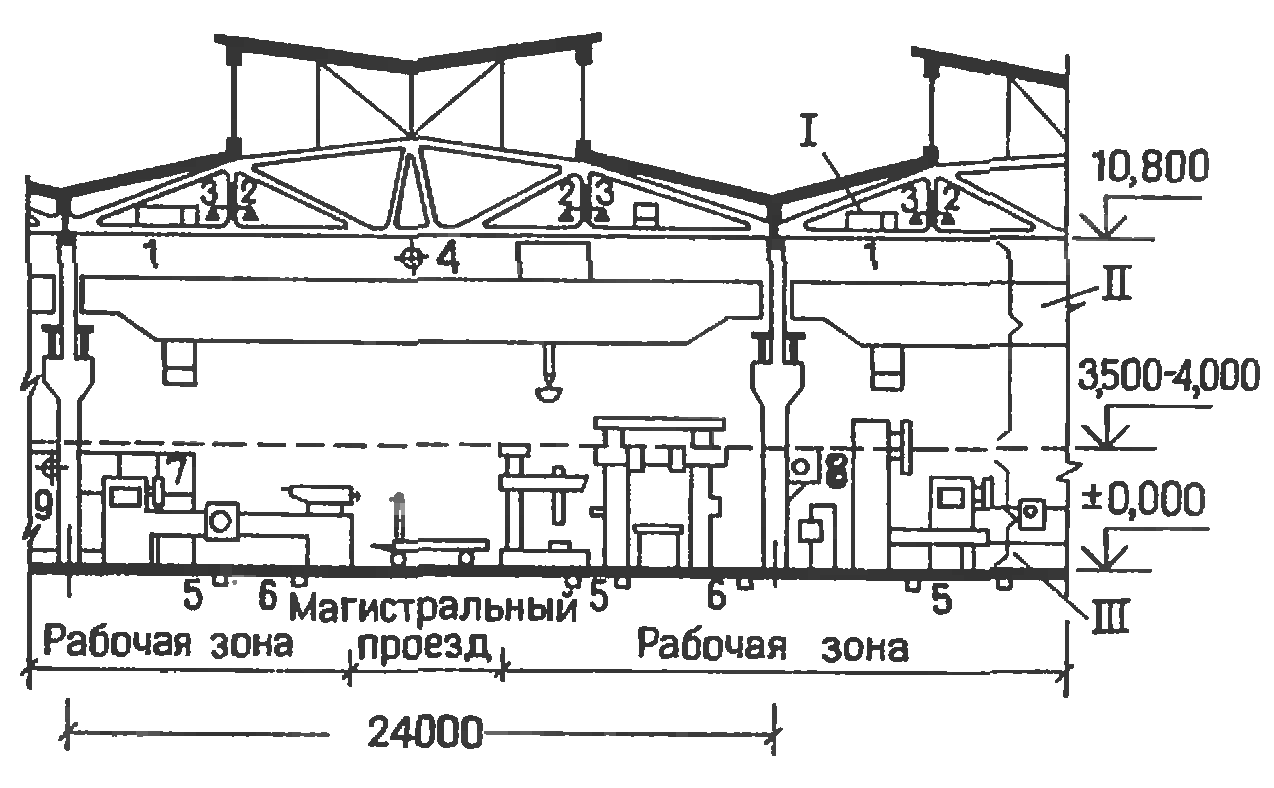

При проектировании объем здания обычно разбивают на зоны в соответствии с назначением образуемого им пространства. На рис. 9.3 и 9.4 показано зонирование цеха в горизонтальной и вертикальной плоскостях.

Рис. 9.3. Зонирование механического цеха по горизонтали: 1 – основные производственные отделения; 2 – помещения вспомогательного назначения; 3 – трансформаторные подстанции; 4 – вентиляционные камеры, воздушно-отопительные агрегаты; 5 – рабочее место мастера; 6 – место открытого хранения деталей; 7 – проезды для транспорта

Рис. 9.4. Зонирование механического цеха по вертикали: I – зона размещения инженерных устройств и коммуникаций; II – зона кранов; III – зона технологического оборудования: 1 – магистральные и транзитные трубопроводы: хозяйственно питьевого и противопожарного водопровода, горячего водоснабжения, отопления, сжатого воздуха, пара и др., тинные магистрали; 2 – осветительные установки; 3 – короба приточной вентиляции при рассредоточенной системе подачи; 4 – сосредоточенная подача приточного воздуха; 5 – оборудование и местные разводки технологического назначения, каналы системы стружкоудаления, трубопроводы эмульсиоснабжения, трубопроводы водоснабжения; 6 – силовая электропроводка; 7 – встроенные помещения технического назначения; 8 – воздушно-отопительные агрегаты (навесные и напольные); 9 – воздуховоды местной вытяжной вентиляции

Межферменное пространство (рис. 9.4), относящееся обычно к объемам, образованным строительными конструкциями, выделено в отдельную зону, использованную для размещения инженерного оборудования (вентиляционных устройств и т.п.) и технологических коммуникаций (трубопроводов, кабелей и пр.). Использование полезного свободного пространства, образованного строительными конструкциями (межферменного, межколонного), позволят в ряде случаев существенно уменьшить объем здания и получить соответствующий экономический эффект.

От характеристики технологических процессов зависят и другие аспекты объемно-планировочных и конструктивных решений производственных зданий. Например, величины статических и динамических нагрузок от технологического и подъемно-транспортного оборудования обусловливают выбор этажности (размещение тяжелого оборудования непосредственно на грунте в одноэтажных зданиях), выбор материала для несущих конструкций здания (железобетон или сталь), выбор конструктивной системы (например, балочных и базбалочных перекрытий в многоэтажных промышленных зданиях или системы каркаса) и т.п.

Габариты технологического оборудования или выпускаемых изделий определяют требуемый размер пролета здания, который, в свою очередь, обусловливает выбор конструктивного решения покрытия (плоские или пространственные системы).

Ранее говорилось о вредностях, содержащихся в воздушной среде производственных помещений, отрицательно влияющих не только на организм человека, но и на строительные конструкции, вызывающих изменение структуры и свойств материалов, что может привести к снижению прочности конструкций и даже к их разрушению.

Агрессивные среды по своему физическому состоянию делятся на газовые, твердые и жидкие; при этом на конструкции может воздействовать одновременно несколько агрессивных сред.

Агрессивность газовой среды характеризуют видом и концентрацией газов, влажностью и температурой, растворимостью газов в воде. Агрессивные газы – фтористый кремний, сернистый ангидрид, фтористый водород, сероводород, окислы азота, хлористый водород и др. условно делят на четыре группы: А, Б, В, Г.

Степень агрессивного воздействия газов возрастает от А к Г (СНиП 3.04.03-85. Защита строительных конструкций от коррозии).

Агрессивность твердых сред (соли, грунты, аэрозоли и др.) характеризуют дисперсностью, растворимостью в воде, гигроскопичностью, влажность к окружающей среды и самого мате риала. Твердые агрессивные среды делят на две группы: нерастворимые и слаборастворимые; хорошо растворимые.

Факторами, определяющими характер и скорость разрушения (коррозии) строительных материалов при воздействии жидких агрессивных сред, являются вид среды (растворы кислот, щелочей и солей, органических жидкостей), наличие агрессивных агентов, их концентрация и температура, а также величина напора или скорость притока к поверхности конструкции.

Жидкими агрессивными средами могут быть: воды; содержащие агрессивные вещества, действующие на подземные конструкции; технологические неорганические и органические растворы, действующие на наземные и подземные конструкции; органические жидкости.

Степень коррозионной стойкости материалов характеризует скорость его коррозии при действии агрессивной среды. Для металлов скорость коррозии измеряют в мм/год; для неметаллических материалов скорость коррозии оценивают качественно по изменению прочности, проницаемости и других свойств материалов.

Агрессивное воздействие среды разделяют на слабое, среднее и сильное. Для незащищенных металлов сильным воздействием считают такое, при котором скорость коррозии больше 0,5 мм в год.

Для неметаллических материалов слабое агрессивное воздействие среды вызывает слабое шелушение материала (бетона, керамических блоков, кирпича), изменение цвета и вида (древесины и пластиков).

При среднем воздействии повреждаются углы и грани, появляются волосяные трещины в бетоне и керамических блоках, растрескивается и расщепляется древесина.

При сильном воздействии происходит ярко выраженное разрушение материала (сильное растрескивание, выпадение отдельных кусков и т.п.) со снижением прочности.

Для снижения агрессивного воздействия среды на строительные конструкции повышают герметизацию оборудования, коммуникаций и помещений; создают нормальный температурно-влажностный режим; уменьшают загрязнение воздуха в цехе путем устройства местных отсосов; снижают уровень грунтовых вод и т.п.

Существуют также способы повышения коррозионной стойкости конструкций посредством применения материалов, устойчивых к данной агрессивной среде, устройства электрохимической защиты металлов, нанесения защитных лакокрасочных и других покрытий.

При помощи пропитки поверхностного слоя керамических и естественных каменных материалов достигают повышения их коррозионной стойкости. Пропитку чаще всего осуществляют синтетическими смолами, органическими веществами (битумом, парафином и др.), растворами солей крем нефтористоводородной кислоты (флюатирование).

Минеральные растворы, синтетические смолы, битум и другие материалы служат для пропитки или поверхностной обработки древесины, благодаря чему повышают химическую стойкость конструкций, выполненных из дерева, и улучшают их работу в агрессивной среде.

Коррозионную стойкость железобетона, бетона и растворов повышают либо применением для их изготовления специальных составов, либо химической обработкой поверхностей конструкций, либо защитой их специальными пропитками, покрытиями или нанесением изолирующих пленок.

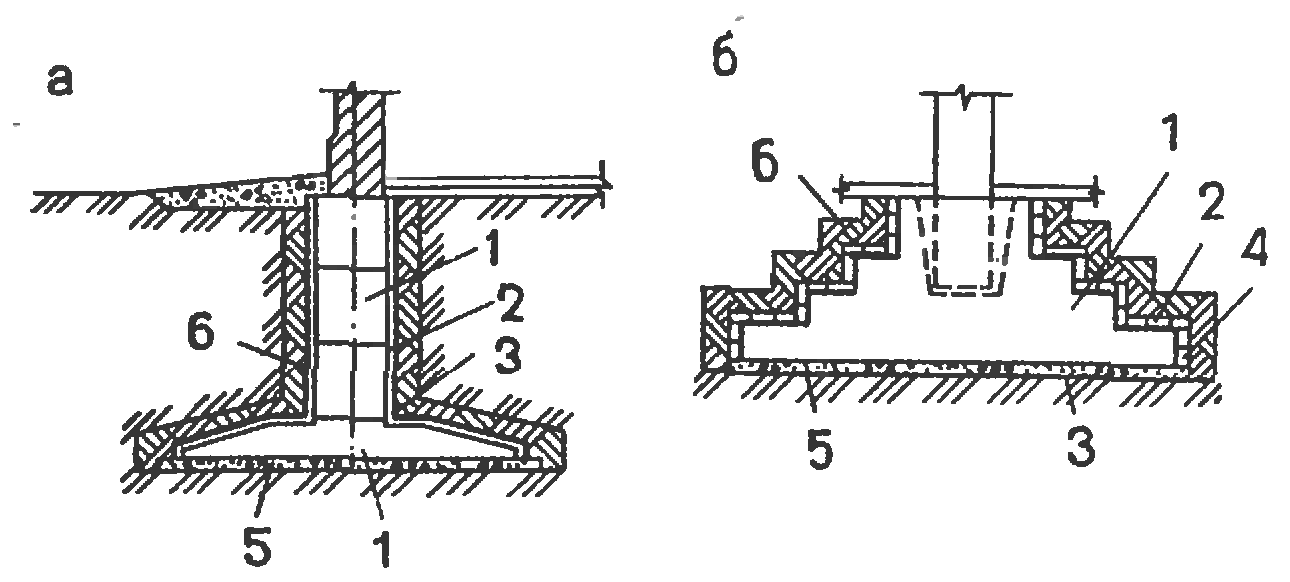

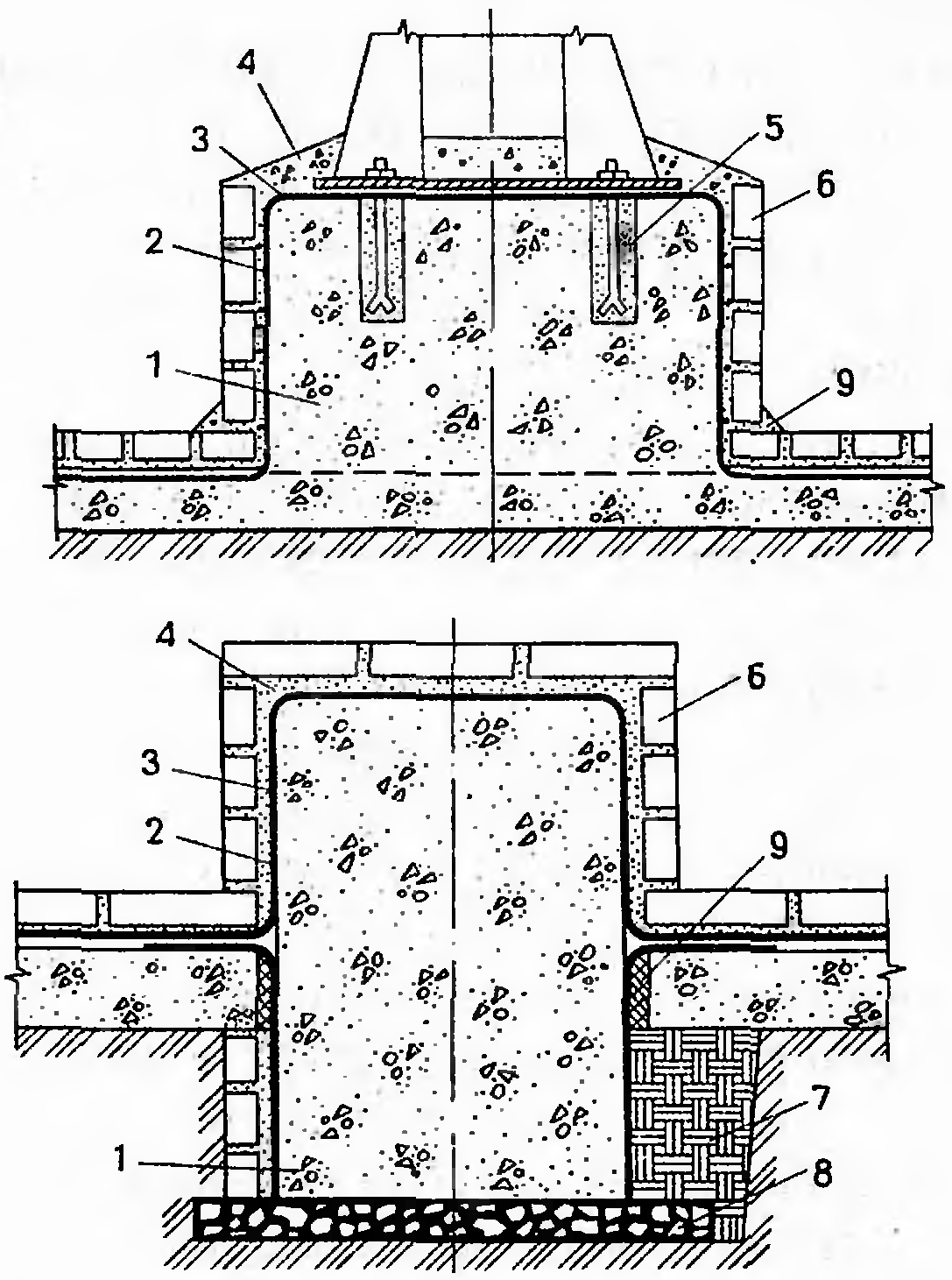

При защите конструкций зданий и сооружений от коррозии наибольшее внимание уделяют конструкциям фундаментов, несущим и ограждающим конструкциям, конструкциям полов и открытых площадок. Схемы защиты фундаментов от воздействия агрессивной среды показаны на рис. 9.5 и 9.6.

Рис. 9.5. Схема защиты бетонного фундамента, находящегося в агрессивной среде: а – слабо- и среднеагрессивная среда; б – сильно агрессивная среда; 1 – фундаментные блоки; 2 – стяжка цементная; 3 – гидроизоляция; 4 – облицовка химически стойким материалом; 5 – подготовка; б – утрамбованная жирная глина

Рис. 9.6. Схема защиты бетонных фундаментов под оборудование, находящихся в агрессивной среде: 1 – бетонный фундамент; 2 – рулонная гидроизоляция, 3 – битумная обмазка; 4 – подливка химически стойким раствором (открытые участки верха фундамента могут быть облицованы химически стойкими штучными материалами); 5 – заливка анкерных болтов химически стойким раствором: 6 – кислотоупорные штучные материалы на химически стой кой замазке; 7 – утрамбованная жирная глина; 8 – утрамбованный щебень, пролитый горячим битумом; 9 – .химически стойкий раствор

Несущие и ограждающие конструкции промышленных зданий при работе в агрессивной среде снабжают защитными покрытиями в виде различных лаков или красок, обмазочной изоляции и штукатурки, оклеечной изоляции из рулонных, химически стойких материалов и различных облицовок химически стойкими штучными материалами (кирпич, плитка, каменное литье и др.).

Метеорологический режим помещений промышленных зданий и харакеристик воздушной среды по степени вредности часто обусловливает его планировочное решение. Однородные по метеорологическому режиму и характеристикам воздушной среды помещения (цехи) промышленного здания объединяют в отдельные группы или зоны (если это допускает технологический процесс), изолированные от помещений с другими характеристиками воздушной среды.

При этом достигают упрощение конструктивных решений. Аналогичное зонирование возможно по звуковому режиму.

Создание требуемого метеорологического режима и состава воздушной среды, а также светового режима часто обусловливает устройство аэрационных, светоаэрационных или световых фонарей, придающих зданию своеобразный внешний облик и определяющих конструктивное решение покрытия.

Из сказанного следует, что технологический процесс и связанная с ним среда промышленного здания определяют его объемно-планировочное и конструктивное решение. Многообразие влияний технологического процесса и среды обусловливает необходимость тщательного учета всех предъявляемых нормами проектирования требований и анализа возможных последствий этих влияний. Только в этом случае можно достигнуть обоснованного объемно-планировочного и конструктивного решения.