- •12. Металлургическая промышленность. Производство чугуна

- •12.2. Металлургические процессы

- •12.3 Металлургическое топливо

- •12.4. Огнеупорные материалы

- •12.5. Производство чугуна

- •12.6. Устройство доменной печи

- •12.7 Физико-механические процессы в доменной печи

- •12.8 Физико-химические процессы в доменной печи

- •12.9. Образование чугуна и шлака

- •12.10. Диаграмма состояния железо – графит

- •12.11. Процесс графитизации

- •12.12. Структура и свойства чугунов

- •13. Способы производства стали

- •13.1. Кислородно-конвертерное, мартеновское производство стали и производство стали в електропечах

- •13.1.1. Кислородно-конвертерный процесс

- •13.1.2. Производство стали в мартеновских печах

- •13.1.3. Производство стали в электропечах

- •13.2. Разливка стали

- •13.3. Кристаллическое строение слитка

- •13.5. Технико-экономическая оценка

- •14. Алюминиевые сплавы

- •14.1. Алюминий.

- •14.2. Производство алюминия

- •14.3. Алюминиевые сплавы

- •14.3. Типы сплавов

- •15. Медь и ее сплавы

- •15.1. Медь

- •15.2. Латуни

- •Латуни могут иметь в своем составе до 45 % Zn (рис. 15.1). Повышение Zn до 45 % повышает прочность от 20 до 45 кг/мм2, а свыше 45% Zn резко ухудшает механические свойства ( и ) – (рис. 15.2).

- •15.3. Бронзы

- •15.4. Баббиты

- •15.5. Твердые сплавы

- •16. Титан, магний и другие металлы и сплавы

- •16.1. Титан

- •16.2. Сплавы титана

- •16.3. Maгний

- •16.4. Сплавы магния

- •16.5. Другие металлические материалы

14.2. Производство алюминия

Природное сырье для производства алюминия – бокситы, нефелины, алуниты и др. Самые распространенные – бокситы. Они содержат 50-60% глинозема, 10-30% воды, остальное – кремнезем, оксид железа, оксид титана.

Алюминий производят в два этапа: сначала из бокситов получают глинозем, затем из глинозема – алюминий. Глинозем получают 3 способами: электротермическим, кислотным и щелочным:

Электротермический метод – получение в электропечи соединений алюминия, которые находятся в минерале. Такие некачественные соединения алюминия применяются для шлифовальных кругов и других абразивных изделий.

Кислотный метод – алюминиевые минералы обрабатывают соляной или серной кислотами. В процессе взаимодействия образуются соли (например, хлористый алюминий). Но для изготовления оборудования необходима кислотостойкая сталь, а это дополнительные затраты на производство алюминия.

Щелочной способ – самый дешевый способ получения глинозема и для оборудования необходимы дешевые углеродистые стали и чугуны. На сегодняшний день 95% глинозема производят из бокситов методом Байера: глинозем получают способом обработки бокситов щелочами (NaOH), а алюминий из глинозема – электролизом (2А12О3=4А1+3О2.). Технологическая схема получения алюминия состоит из 4 самостоятельных подсистем: производство глинозема, криолита, электродной (анодной) смеси и алюминия из глинозема.

Для производства 1 т алюминия необходимо использовать 2 т глинозема, 0,7 т анодной смеси, 0,1 т криолита и 16-18 МВт/год электроэнергии. Затраты на электроэнергию составляют 30% стоимости алюминия.

Получаемый алюминий называется первичным. В нем много примесей, которые ухудшают его качество. Для уменьшения содержания примесей первичный алюминий подвергают рафинированию тремя способами: продувкой расплава первичного алюминия хлором, электролизным способом (алюминий чище, чем получаемый продувкой), зонным переплавом (особо чистый алюминий).

14.3. Алюминиевые сплавы

В техническом алюминии всегда присутствуют одновременно железо и кремний, поэтому его можно рассматривать как тройной сплав Al-Fe-Si.

Из-за низкой прочности технический алюминий применять как конструкционный материал нецелесообразно. Его широко используют для изготовления ненагруженных деталей и элементов конструкций, когда основную роль играют его малая плотность, высокая пластичность, коррозионная стойкость, хорошая свариваемость. Высокая электропроводность и малая плотность позволили использовать его в электротехнике в качестве проводникового материала. Из-за отражательной способности из него делают рефлекторы, зеркала, экраны телевизоров. Коррозионная стойкость позволяет широко применять алюминий в строительстве, в быту.

Наибольшее количество алюминия расходуется для производства сплавов на алюминиевой основе, которые благодаря их малой плотности позволяют значительно снижать массу конструкций.

Классификация алюминиевых сплавов:

- деформируемые; - литейные; - спеченные.

Принадлежность сплава к той или иной группе определяется типом диаграммы состояния.

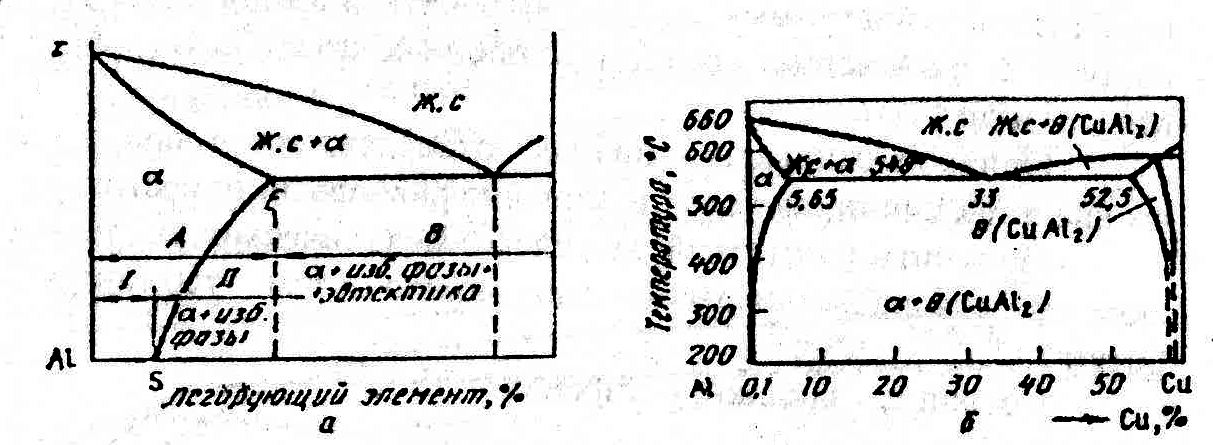

Р

ис.

14.1. Диаграммы состояния системыAl

–Cu

ис.

14.1. Диаграммы состояния системыAl

–Cu

В схематическом виде диаграмма состояния сплавов на алюминиевой основе представлена на рис. 14.1.

Сплавы, в которых суммарное количество добавляемых элементов меньше количества, соответствующего точке S, в твердом состоянии будут однофазными, т.е. являются твердыми растворами. Они пластичны. Поскольку в них не происходит фазовых превращений, упрочнить такие сплавы термической обработкой невозможно.

В сплавах с содержанием легирующих элементов больше концентрации в точке S при охлаждении выделяются избыточные фазы - вторичные кристаллы. Характер их зависит от состава сплава в соответствии с диаграммой состояния. Избыточные фазы упрочняют сплав, делают его твердым, прочным, но менее пластичным.

В структуре сплавов, лежащих правее точки Е, имеется равновесная эвтектика, не устраняемая никакой термической обработкой. Способность этой группы сплавов к пластической деформации (из-за эвтектики) снижается, а литейные свойства возрастают.

Таким образом, все алюминиевые сплавы, химический состав которых лежит левее точки Е, относятся к деформируемым (область А), а сплавы состава правее точки Е - к литейным (область В).

Деформируемые алюминиевые сплавы классифицируют также по склонности к термическому упрочнению:

- не упрочняемые термической обработкой (левее точки S);

- упрочняемые термической обработкой (правее точки S).

Наконец, все алюминиевые сплавы классифицируют по свойствам - сплавы повышенной прочности;

-конструкционные;

-высокопрочные;

-жаропрочные.

Термическая обработка алюминиевых сплавов основана на изменении растворимости в -твердом растворе интерметаллидных фаз (CuAl2, А12CuMg, Mg2Sі и др.). Необходимая скорость охлаждения при закалке определяется скоростью выпадения избыточных фаз (интерметаллидов) из пересыщенного -твердого раствора, зафиксированного при закалке. После кристаллизации предел прочности сплава В = 20 кгс/мм2. В свежезакаленном состоянии В = 25 кгс/мм2. После естественного старения в течение 4-5 суток В =43кгс/мм2. В первые 2-3 часа (инкубационный период) скорость упрочнения очень мала, и в этот момент сплав обладает большой способностью к пластической деформации и закаленные детали можно подвергать технологическим операциям, связанным с деформацией (расклепке заклепок, гибке и т.д.). Зависимость В от времени старения приведена на рис. 14.2.

Р ис.

14.2. Кривые старения дюралюминия при

различных температурах

ис.

14.2. Кривые старения дюралюминия при

различных температурах

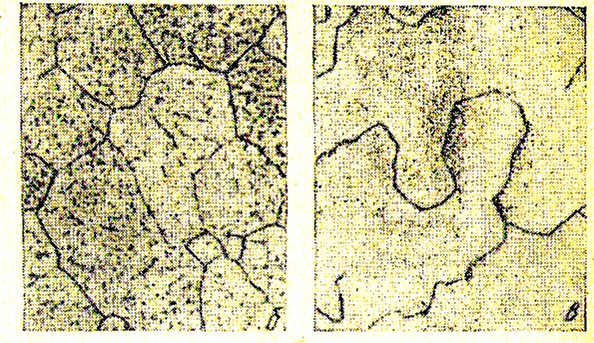

Естественно состаренное состояние сплава является неустойчивым и при температуре 200-250 0С сплав разупрочняется и свойства соответствуют свежезакаленному, микроструктура которого показана на рис. 14.3.

а б

Рис. 14.3. Структура сплава Al+4%Cu, х100: а – отожженного; б – закаленного

Из этого рисунка также видно, что отожженный сплав в своей структуре имеет мелкие вкрапления соединения CuAl2, тогда как в закаленном сплаве этого не видно. Теоретические предположения состоят в том, что эти вкрапления выделяются очень маленьких размеров.