- •1.2 Визначення добового вантажопотоку

- •1.3Визначення добового вагонопотоку

- •1.3.1Розрахунок технічної норми завантаження вагонів з великоваговими вантажами

- •2 Вибір варіантів комплексної механізації і розробка технології переробки вантажів

- •Технічна характеристика електричного

- •3.2.2 Розрахунок площі складу

- •4.1 Визначення капітальних витрат

- •4.2 Визначення експлуатаційних витрат

Технічна характеристика електричного

козлового крану КК-6

Вантажопідйомність, т 6

Проліт, м 16

Виліт консолі, м 4,5

Швидкості, м/хв:

пересування візка 40

пересування крана 100

підйомна 20

Загальна маса, т 32,5

Потужність усіх двигунів, кВт 51,5

Висота підйому вантажу 9,0

Технічна характеристика мотових кранів

вантажопідйомністю 5 тонн

Висота підйому вантажу, м 16

Проліт крана, м 20

Швидкість при середньому

режимі роботи, м/хв:

підйому вантажу 11

пересування візка 40

пересування крана 88,5

Потужність двигуна, кВт:

підйому вантажу 11

пересування візка 2,2

пересування крана 11

Маса крана, т 18,5

Особливість будови кранів мостового типу (мостових, козлових і перевантажувальних мостів) полягає у наявності в їх конструкції моста, на якому пересувається вантажний візок з вантажопідйомними тельферами. У мостових кранів міст рухається по рейкам, укладених на естакаді або стінах будівлі, у козлових – міст разом опорами пересувається на підкранових рейках, укладених на площадці. Крани можуть одночасно виконувати три операції:

-

пересування крана;

-

рух візка по мосту;

-

піднімання або опускання вантажу.

3.2.2 Розрахунок площі складу

Площа складу може бути визначена з використанням методу питомих навантажень чи за методом елементарних площадок.

Метод питомих навантажень застосовується, в основному, для розрахунків параметрів складів великовагових вантажів, так як вони практично не стандартизовані за геометричними розмірами, а також для орієнтованих розрахунків (величина похибки не перевищує 10%). Таким чином площа складу визначається за формулою:

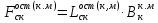

,

,

(8)

(8)

де коефіцієнт, який враховує площу складських

проїздів і проходів, (залежить від

засобів механізації, які застосовуються

на складі). Приймаємо з проміжку 1,2

коефіцієнт, який враховує площу складських

проїздів і проходів, (залежить від

засобів механізації, які застосовуються

на складі). Приймаємо з проміжку 1,2 1,5.

1,5.

термін

зберігання вантажу, який відповідно

прибуває або відправляється, на

складі,діб. Згідно таблиць

термін

зберігання вантажу, який відповідно

прибуває або відправляється, на

складі,діб. Згідно таблиць

для

великовагових вантажів приймаємо:

для

великовагових вантажів приймаємо:

2 доби,

2 доби,

1 доби.

1 доби.

допустиме

питоме навантаження на 1

допустиме

питоме навантаження на 1 корисної площі складу, т/

корисної площі складу, т/ .

Згідно таблиць приймаємо

.

Згідно таблиць приймаємо

(т/

(т/ ).

).

коефіцієнт

складочності. Згідно великовагових

вантажів

коефіцієнт

складочності. Згідно великовагових

вантажів

приймаємо рівним 1.

приймаємо рівним 1.

Отже,

=1,2

=1,2 =1680+602,7=2282,7

(

=1680+602,7=2282,7

( )

)

3.2 Розрахунок параметрів складу

До

ширини прольоту В входять габарити

залізничної колії, а для складування

вантажів використовуються лише незайнята

частина площі складу. Ширина площі

складу називається корисною шириною

складу

і визначається за формулою:

і визначається за формулою:

,

(м) (9)

,

(м) (9)

де

розмір габариту наближення споруд при

введенні залізничної колії

всередину складу, (м). Приймаємо

розмір габариту наближення споруд при

введенні залізничної колії

всередину складу, (м). Приймаємо

рівним 5м.

рівним 5м.

В – проліт колії. Приймаємо рівним 36м.

=36-5=31

(м).

=36-5=31

(м).

3.2.1.1 Розрахунок площі складу великовагових вантажів

Для великовагових вантажів приймають відкриту площадку з гравійним або асфальтовим покриттям. Площа складу великовагових вантажів розраховується для двох засобів механізації – для козлового крану КК-6 та мостового крану вантажопідйомністю 5 тонн.

Корисна

ширина площі складу при використанні

для навантажувально-розвантажувальних

робіт козлового крану КК-6

визначається за формулою:

визначається за формулою:

=

= ,

[м] (10)

,

[м] (10)

де

габарит

візка крана, м. Приймаємо

габарит

візка крана, м. Приймаємо

рівним

0,6м.

рівним

0,6м.

мінімальний

прохід між краном і вантажем, який

повинен бути меншим за 0,7м. Приймаємо

мінімальний

прохід між краном і вантажем, який

повинен бути меншим за 0,7м. Приймаємо

рівним 0,7м.

рівним 0,7м.

ширина

прольоту крана, м. Приймаємо згідно

технічної характеристики, що рівна 16м.

ширина

прольоту крана, м. Приймаємо згідно

технічної характеристики, що рівна 16м.

=16-2(0,7+0,5

=16-2(0,7+0,5 0,6)=14

(м)

0,6)=14

(м)

Корисна ширина прольоту мостового крану може бути обчислена за формулою:

=

= ,

[м]

(11)

,

[м]

(11)

де

ширина прольоту мостового крану, м.

Приймається відносно технічної

характеристики мостового крану

вантажопідйомністю 5 тонн,

ширина прольоту мостового крану, м.

Приймається відносно технічної

характеристики мостового крану

вантажопідйомністю 5 тонн,

=20м.

=20м.

=20-5=15,

(м)

=20-5=15,

(м)

Глибину

заїду для автомобілів приймається

рівним 24м ( ).

).

Ширину

заїзду для прийомоздавальника вантажів

приймаємо рівним 0,6м ( ).

).

3.2 Розрахунок габаритних розмірів складу

Довжину складу визначаємо за формулою:

,

[м]

(12)

,

[м]

(12)

163

(м)

163

(м)

152

(м).

152

(м).

Враховуючи

те, що при складуванні вантажів з метою

забезпечення протипожежної безпеки

обов’язково передбачаються протипожежні

розриви між вантажами. Такі розриви =5м

повинні бути влаштовані через кожні

100м довжини складу. Тому уточнену довжину

складу з урахуванням устрою протипожежних

розривів можливо визначити за формулою:

=5м

повинні бути влаштовані через кожні

100м довжини складу. Тому уточнену довжину

складу з урахуванням устрою протипожежних

розривів можливо визначити за формулою:

+

+ ,

[м] (13)

,

[м] (13)

163+

163+ 171

(м)

171

(м)

153+

153+ 171

(м)

171

(м)

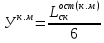

Обчисливши

уточнену довжину складу, збільшуємо її

до величини кратній 6м, оскільки довжина

складу

>100м.

Таким чином, остаточна довжина складу

буде обчислена:

>100м.

Таким чином, остаточна довжина складу

буде обчислена:

,

[м]

(14)

,

[м]

(14)

,

[м]

(15)

,

[м]

(15)

29

(м),

29

(м),

27

(м),

27

(м),

29

29 6=174

(м),

6=174

(м),

27

27 6=162

(м).

6=162

(м).

Таким чином, остаточну площу складу розраховуємо за формулою:

,

[м]

(16)

,

[м]

(16)

174

174 14=2436

(

14=2436

( ),

),

162

162 15=2430

(

15=2430

( ).

).

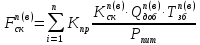

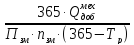

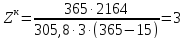

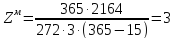

3.3 Розрахунок потрібної кількості навантажувально-вивантажувальних машин

У випадку застосування однотипних навантажувально-вивантажувальних

машин на всіх етапах переробки вантажів їх потрібну кількість може бути визначена за формулою:

Z= ,

(19)

,

(19)

де

змінна норма виробітку

навантажувально-вивантажувальних

машин, (т/зм), яка визначається за формулою:

змінна норма виробітку

навантажувально-вивантажувальних

машин, (т/зм), яка визначається за формулою:

,

(т/зм) (20)

,

(т/зм) (20)

де

експлуатаційна продуктивність

навантажувально-вивантажувальних

машин, (т/год).

експлуатаційна продуктивність

навантажувально-вивантажувальних

машин, (т/год).

робочий

час зміни, (год). Визначається, виходячи

з тривалості зміни за винятком перерв

на прийом-передачу зміни і прийом їжі,

які в цілому складають близько 1,25 год.

Отже,

робочий

час зміни, (год). Визначається, виходячи

з тривалості зміни за винятком перерв

на прийом-передачу зміни і прийом їжі,

які в цілому складають близько 1,25 год.

Отже,

8-1,25=6,75

(год).

8-1,25=6,75

(год).

365 – кількість календарних днів у році.

кількість

змін роботи навантажувально-вивантажувальних

машин на протязі доби.

кількість

змін роботи навантажувально-вивантажувальних

машин на протязі доби.

регламентований

час простою кожного виду

навантажувально-вивантажувальних машин

на протязі року, (діб) (Включає простій

під ремонтом, вихідні і святкові дні.

Для підприємств із безупинним виробничим

процесом

регламентований

час простою кожного виду

навантажувально-вивантажувальних машин

на протязі року, (діб) (Включає простій

під ремонтом, вихідні і святкові дні.

Для підприємств із безупинним виробничим

процесом включає

тільки час ремонту і може бути прийнятим

для електронавантажувачів 30

включає

тільки час ремонту і може бути прийнятим

для електронавантажувачів 30 40

діб, а для кранів 10

40

діб, а для кранів 10 15

діб).

15

діб).

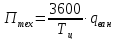

Експлуатаційну продуктивність НВМ визначається за формулою:

,

[т/год]

(21)

,

[т/год]

(21)

де

технічна

продуктивність машини, т/год;

технічна

продуктивність машини, т/год;

коефіцієнт

використання машин за часом, з обліком

технічних, технологічних і інших

простоїв. Приймаємо

коефіцієнт

використання машин за часом, з обліком

технічних, технологічних і інших

простоїв. Приймаємо

0,7.

0,7.

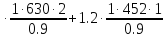

Технічну продуктивність тієї чи іншої машини визначають в залежності від конкретних умов роботи.

Для НВМ циклічної дії вона може бути визначена за формулою:

,

[т/год] (22)

,

[т/год] (22)

де

середня

маса чи кількість одиниць вантажу, яка

перевантажується одночасно

за один цикл роботи машини, т . Приймаємо

середня

маса чи кількість одиниць вантажу, яка

перевантажується одночасно

за один цикл роботи машини, т . Приймаємо

=1.

=1.

тривалість

одного циклу роботи машини в конкретних

умовах, с.

тривалість

одного циклу роботи машини в конкретних

умовах, с.

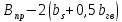

Для великовагових вантажів середня маса, яка перевантажується одночасно за один цикл роботи машини, визначається за формулою:

0,5+

0,5+ ,

[т]

(23)

,

[т]

(23)

З метою використання можливості суміщеного виконання окремих операцій

тривалість циклу роботи машини може бути виражено формулою:

,

[с]

(24)

,

[с]

(24)

де

– коефіцієнт, який враховує суміщення

операцій за часом. Орієнтовано можна

прийняти з проміжку

– коефіцієнт, який враховує суміщення

операцій за часом. Орієнтовано можна

прийняти з проміжку

=0,8

=0,8 0,85.

Тому приймаємо

0,85.

Тому приймаємо

=0,8.

=0,8.

час

затрачуваний на виконання і-го елемента

циклу, с. Для виконання куосового проекту

рекомендовано прийняти час циклу

козлового крану

час

затрачуваний на виконання і-го елемента

циклу, с. Для виконання куосового проекту

рекомендовано прийняти час циклу

козлового крану

=160

c,

а для мостового

=160

c,

а для мостового

=180

с.

=180

с.

0,8

0,8 160=128

[c]

160=128

[c]

0,8

0,8 180=144

[с]

180=144

[с]

0,5

+

0,5

+ =2,3[т]

=2,3[т]

2,3=64,7

[т/год]

2,3=64,7

[т/год]

2,3=57,5

[т/год]

2,3=57,5

[т/год]

64,7

64,7 0,7=45,3

[т/год]

0,7=45,3

[т/год]

57,5

57,5 0,7=40,3

[т/год]

0,7=40,3

[т/год]

45,3

45,3 6,75=305,8

[т/зм]

6,75=305,8

[т/зм]

40,3

40,3 6,75=272,0

[т/зм]

6,75=272,0

[т/зм]

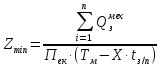

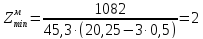

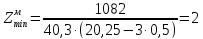

У випадках недостатньої чи наявності нерівномірного використання навантажувально-вивантажувальних машин на протязі робочого часу їх мінімальна кількість повинна бути не менша необхідної для роботи на залізничних вантажних фронтах з урахуванням перерв у роботі останніх.

Необхідна мінімальна кількість навантажувально-вивантажувальних машин може бути визначена за формулою:

,

(25)

,

(25)

де

час

роботи машини протягом доби, год

(встановлюється

з урахуванням перерв у роботі, зв’язаних

із прийом їжі, зміною бригад, технічним

обслуговуванням, екіпіруванням

навантажувально-вивантажувальних

машин);

час

роботи машини протягом доби, год

(встановлюється

з урахуванням перерв у роботі, зв’язаних

із прийом їжі, зміною бригад, технічним

обслуговуванням, екіпіруванням

навантажувально-вивантажувальних

машин);

час,

який необхідно для однієї операції по

збиранню і подаванню

час,

який необхідно для однієї операції по

збиранню і подаванню

вагонів

і їх розміщенню по фронті

навантаження-вивантаження. Приймаємо

0,5

год.

0,5

год.

обсяг

механізованої переробки вантажів, без

урахування навантаження зі складу в

автотранспорт і навпаки.

обсяг

механізованої переробки вантажів, без

урахування навантаження зі складу в

автотранспорт і навпаки.

[т/опер]

(26)

[т/опер]

(26)

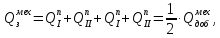

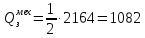

Для великовагових вантажів, в цьому випадку, рахується тільки вивантаження та завантаження вагонів без використання завантаження та розвантаження автотранспорту.

[т/опер]

[т/опер]

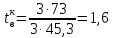

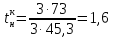

3.4 Розрахунок простою подачі вагонів під вантажними операціями

Визначивши необхідну кількість навантажувально-вивантажувальних машин і знаючи їх середню продуктивність, необхідно розрахувати час простою кожної з подач вагонів під вантажними операціями (навантаженням і вивантаженням) за формулою:

,

год

(27)

,

год

(27)

де

кількість

машин, які приймають участь у

навантажувально-вивантажувальних

роботах з i-ю

подачею вагонів;

кількість

машин, які приймають участь у

навантажувально-вивантажувальних

роботах з i-ю

подачею вагонів;

технічна

норма завантаження вагона, т.

технічна

норма завантаження вагона, т.

(год)

(год)

(год)

(год)

(год)

(год)

(год)

(год)

4 Техніко-економічне порівняння варіантів комплексної механізації навантажувально-вивантажувальних робіт

Раціональний вибір комплексної механізації та автоматизації навантажувально-вивантажувальних робіт може бути виконаний тільки після ретельного техніко-економічного порівняння розглянутих варіантів за основними економічними показниками. При цьому повинно забезпечуватися:

-

підвищення продуктивності праці та скорочення зайнятості робітників;

-

скорочення часу простою транспортних засобів під вантажними операціями;

-

підвищення рівня безпеки, культури виробництва та прийнятий термін окупності капітальних вкладень.

Для виконання техніко-економічного порівняння необхідно визначити розміри загальних капітальних вкладень і річних експлуатаційних витрат для кожного з розглянутих варіантів.