Научные стремления 2012-1

.pdf

УДК 622.03

Сидорова Е.Л.

КАЧЕСТВЕННАЯ ОЦЕНКА СТЕПЕНИ РАСПРОСТРАНЕНИЯ КАРБОНАТНОГО СЫРЬЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Могилевский государственный университет имени А. А. Кулешова, Могилев

Актуальность. С ростом темпов строительства потребность в цементном сырье Беларуси неуклонно увеличивается. Цементная промышленность–важнейшая структурная часть строительного комплекса, от эффективности работы которой зависит успешная деятельность строительного комплекса в целом. Оценка степени распространения минеральных ресурсов региона, особенно месторождений карбонатного сырья, имеет большое значение для развития цементной промышленности и строительного комплекса Беларуси. Подобная оценка дает представление о территориальном сочетании видов карбонатного сырья и позволяет наглядно показать роль той или иной территории района в минерально–сырьевой базе страны.

Цель исследования. Выполнить качественную оценку степени распространения карбонатного сырья Республики Беларусь. Оценка степени распространения карбонатного сырья Республики Беларусь, предполагает оценку месторождений каждого вида карбонатного сырья в отдельности и расчет интегрированной оценки распространения карбонатного сырья РБ. Балльная оценка степени распространения карбонатного сырья РБ проводилась в несколько этапов. На первом этапе производился сбор и анализ фактического материала, систематизация и обобщение опубликованных, фондовых материалов, статистических данных. Далее изучались качество, форма залегания полезного ископаемого, балансовые запасы месторождений карбонатного сырья на уровне административных районов. На основании изученных материалов выбирались критерии ранжирования и соподчинения оценки степени распространения карбонатного сырья, базирующиеся на следующих показателях: содержание СаСО3, СаО для мела и мергеля, а также СаMg(СО3)2,MgO для доломитов, SiO2 для трепела, форма залегания продуктивной толщи (пластовая, коренное, отторженцы), объем балансовых запасов по категориям A+B+C1,C2 [1,с.22].

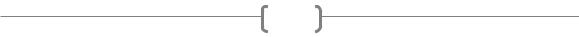

На втором этапе производился перевод статистических данных показателей, в качественные (балльные) для интегрирования в оценочные шкалы. Применялась четырехбалльная произвольно неравномерная шкала, каждый балл которой дополнительно определялся качественной категорией. Каждому месторождению карбонатного сырья присваивался определенный балл (0-3) в зависимости от количественного показателя. При оценке качества месторождений карбонатного сырья, в зависимости от процентного содержания основных химических элементов в карбонатной породе, каждому месторождению присваивался балл (0-3), чем выше балл, тем качественнее карбонатное сырье (Рисунок 1). Таким образом, установлена закономерность:

201

чем выше качество карбонатного сырья, тем выше стоимость произведенной продукции.

Рисунок 1. Оценка качества месторождений карбонатного сырья Республики Беларусь

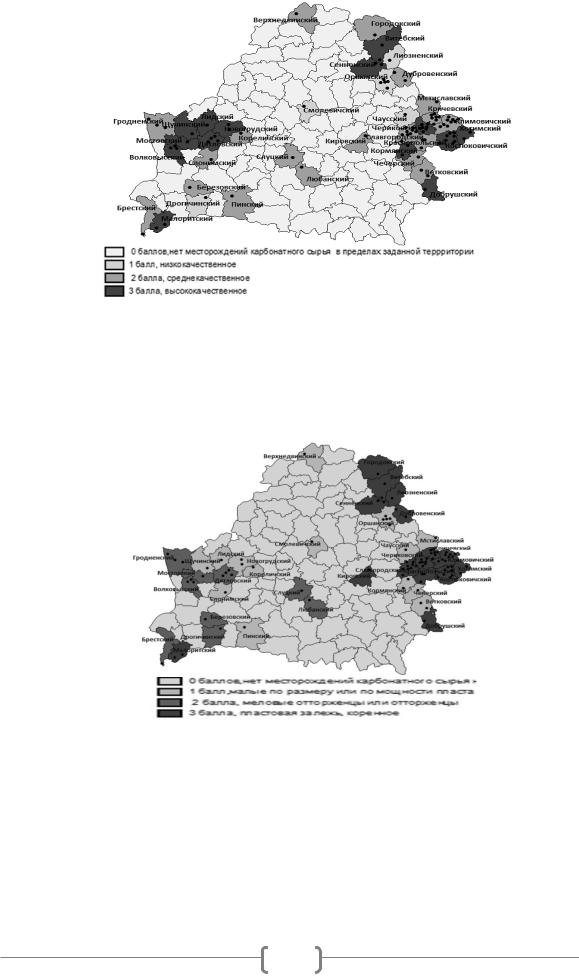

При оценке формы залегания продуктивной толщи месторождений карбонатного сырья, присваивается: 0 баллов–нет, месторождений карбонатного сырья в пределах заданного района;1 балл–формы залежи небольшие по размеру или по мощности пласта; 2 балла– меловые отторженцы, отторженцы; 3 балла– пластовая залежь, коренное (Рисунок 2).

Рисунок 2. Оценка формы залегания полезного ископаемого месторождений карбонатного сырья Республики Беларусь

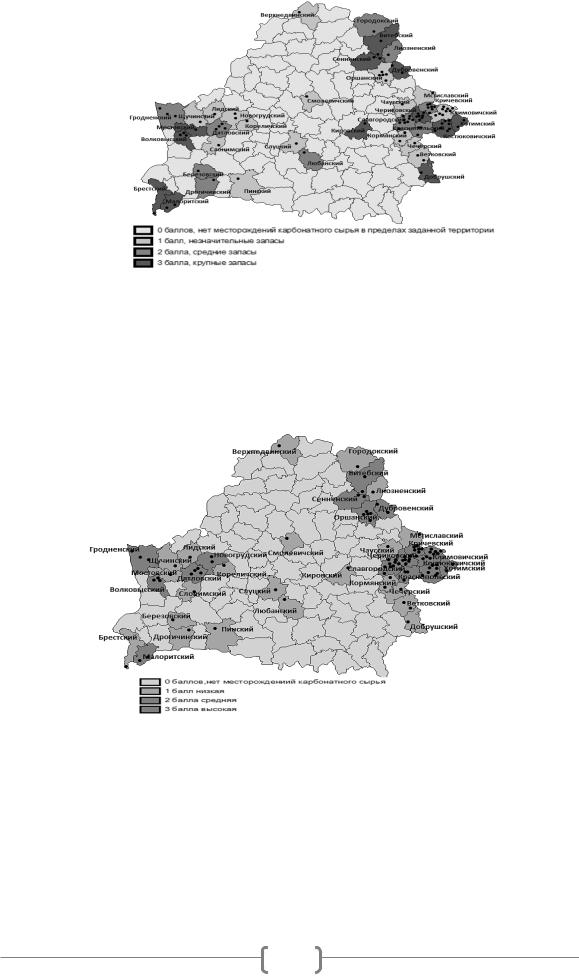

Далее проведена оценка балансовых запасов карбонатного сырья по районам Беларуси, извлечение которых экономически эффективно в условиях конкурентного рынка. Используя объем запасов по категориям: A+B+C1, C2 месторождений в пределах заданной территории, присваивались баллы от 0 до 3, где: 0 – нет, месторождений карбонатного сырья в пределах заданного

202

района; 1–незначительные запасы; 2–средние запасы; 3– крупные запасы карбонатного сырья в пределах заданного района (Рисунок 3).

Рисунок 3. Оценка балансовых запасов по категории A+B+C1, C2 месторождений карбонатного сырья Республики Беларусь

На заключительном этапе, при составлении интегрированной качественной оценки производилось суммирование предварительно оцененных баллами месторождений карбонатного сырья в пределах административного района, интервал итоговых баллов был разделен на 3 категории итоговой оценки степени распространения карбонатного сырья РБ: 1–низкая, 2–средняя, 3–высокая (Рисунок 4).

Рисунок 4. Степень распространения карбонатного сырья Республики Беларусь

Выводы. Согласно предлагаемой методике определена качественная оценка степени распространения карбонатного сырья РБ для каждого административного района. Таким образом, наиболее обеспечены карбонатным сырьем области: Могилевская 36,6%, Гродненская 23,3% и Витебская 18,3%, менее обеспечена Минская 5,0%.В целом, имеющийся минерально–сырьевой потенциал недр способствует развитию строительной отрасли, а именно цементно–шиферному производству и промышленности

203

строительных материалов. В связи с этим необходимо, приближение минерально–сырьевой базы к промышленным центрам; освоение экологически безопасных и прогрессивных технологий добычи полезных ископаемых; применение новейших технологий разработки месторождений и обогащения полезных ископаемых; определение главных объектов для привлечения инвестиций заинтересованных предприятий Беларуси и зарубежного бизнеса.

Литературные источники

1. Полезные ископаемые Беларуси: К 75–летию БелНИГРИ/ Редкол.: П.З.Хомич,С.П.Гудак,А.М.Синичка.–Мн., 2002. 528с.

Sidorova E.L.

THE QUALITATIVE ASSESSMENT OF THE EXTENT OF THE DISTRIBUTION OF CARBONATE RAW MATERIALS OF THE REPUBLIC OF BELARUS

Mogilev State University А.А. Kuleshov, Mogilev

Summary

This study is focused on studying the quality, form of the occurrence and balance reserves of the deposits of carbonate raw materials of the Republic of Belarus. The work is carried out a qualitative assessment of the extent of carbonate raw material of the Republic of Belarus, defining long-term and risky areas in the rational use of carbonate raw material. The results provide a basis for the strategic planning of the territory.

204

УДК 674.815

Сычѐва Н.А., Александрова А.Н., Письменский П.И.

ДРЕВЕСИНА ЛИСТВЕННЫХ ПОРОД – ПОЛНОЦЕННОЕ СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ БИОТОПЛИВА

Белорусский государственный технологический университет, Минск

Человечество с древних времен использовало древесину для получения тепла и энергии. Однако доступность других естественных (природных) видов топлива, непосредственно добываемых из недр земли (уголь, нефть, природный газ), их относительная дешевизна отодвинули на второй план использование древесного сырья как источника энергии. В настоящее же время чрезмерное расходование природных ресурсов привело к тому, что их истощение может произойти в пределах жизни одного поколения. Кроме того, если и далее использовать органические топлива по традиционным технологиям, то загрязнение окружающей среды сделает невозможным существование самого человека на земле. Возможная угроза антропогенного изменения климата, негативное воздействие производства и использования энергии на среду обитания и здоровье людей делают необходимым поиск экологически чистых и возобновляемых источников энергии [1].

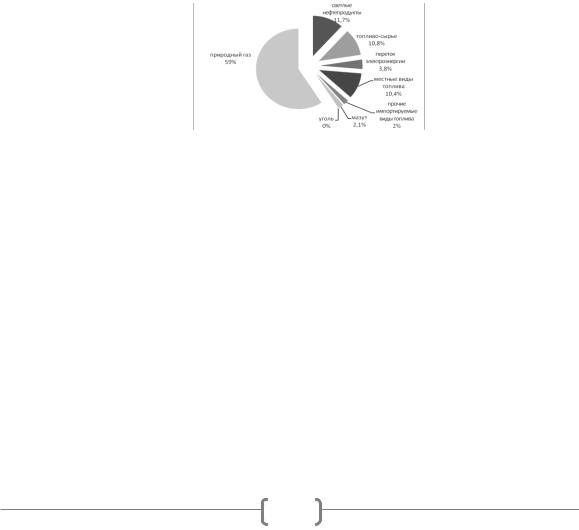

Особую актуальность эта проблема приобретает для Республики Беларусь, которая практически не располагает запасами природных ресурсов. Структура топливно-энергетического баланса (ТЭБ) страны представлена на рисунке 1 [2].

Рисунок 1. Структура топливно-энергетического баланса Республики Беларусь

Как видно из диаграммы в структуре ТЭБ страны 59% приходится на природный газ. Поэтому перспективным представляется снижение удельного веса природного газа и увеличение доли местных видов биотоплива.

В процессе лесозаготовок, лесопиления, деревообработки и рубок ухода за лесом неизбежно образуются древесные отходы в виде отдельных частей дерева, которые зачастую не находят рационального практического применения. Вместе с тем рост потребности в лесоматериалах и ограниченность лесных ресурсов, технический прогресс в области химической и химико-механической переработки древесины, увеличение потребности в древесном топливе вследствие сокращения запасов в природе традиционных энергоносителей и роста цен на них обуславливают их комплексное использование. Древесные топливные пеллеты, древесный брикет, древесный уголь являются достойной альтернативой традиционным видам топлива –

205

дровам, торфу, мазуту, дизельному и печному топливу, каменному углю [3]. Особенно интенсивно развивается производство топливных пеллет.

Как известно, технология включает использование хвойной древесины, которая обеспечивает стабильно высокие показатели качества готовой продукции. Однако ресурсы дорогостоящей хвойной древесины имеют тенденцию к сокращению в связи с широкой областью ее применения. В то же время мировые запасы лиственной древесины довольно велики, и в Республике Беларусь они составляют, по данным УП «Белгослес», около 42% (по состоянию на 2010 г.). Это предопределило необходимость проведения исследований в направлении замены в технологии топливных пеллет дорогостоящей и дефицитной древесины хвойных пород на более дешевую и малоценную древесину лиственных пород. При этом обязательным условием являлось соблюдение требований, предъявляемым к физико-механическим свойствам топливных пеллет согласно СТБ 2027 [4].

В лабораторных условиях кафедры химической переработки древесины БГТУ провели исследования влияния породного состава исходного древесного сырья на свойства получаемых образцов топливных пеллет. Для получения топливных пеллет использовали широкорайонированные породы Республики Беларусь – сосну [Pinus silvestris L.], березу [Betula verrucosa Ehrh.] и ольху черную [Alnus glutinosa (L) Gaertn].

Установлено, что на качество топливных пеллет влияют такие физические характеристики, как влажность и зольность, а также фракционный состав исходного древесного сырья. Образцы топливных пеллет получали методом прессования в форме из монопород – сосны, березы и ольхи влажностью 11% и зольностью 0,3%. Результаты по определению фракционного состава показали, что для каждой из исследуемой породы древесины преобладающими являлись размеры древесных частиц, прошедших через сита с отверстиями размером 3 и 2 мм, что соответствует фракции 3/1, доля которой варьировалась в диапазоне значений 51,7– 73,6%. Анализ исходного древесного сырья показал, что его физические и геометрические характеристики соответствуют требованиям СТБ 2027 для получения топливных пеллет с высокими физико-механическими свойствами. Показатели качества образцов топливных пеллет, полученных из исследуемого древесного сырья, представлены в таблице 1.

Таблица 1 – Показатели качества образцов топливных пеллет

Показатель |

Плотность, |

Предел прочности |

|

Зольность, |

|

Порода |

при изгибе, |

Влажность, % |

|||

кг/м3 |

% |

||||

древесины |

|

МПа |

|

|

|

Сосна |

1078 |

4,1 |

4,3 |

0,2 |

|

Береза |

1065 |

0,9 |

4,0 |

0,3 |

|

Ольха |

1069 |

2,9 |

3,9 |

0,3 |

Из таблицы 1 видно, что топливные пеллеты, полученные из древесины березы и ольхи, существенно уступают пеллетам, полученным из древесины сосны, по значению показателя предела прочности при изгибе, который характеризует механическую прочность готовых изделий. Поэтому следующий

206

этап наших исследований заключался в установлении возможности частичной замены дорогостоящей древесины сосны на более дешевую древесину березы и ольхи при производстве топливных пеллет без снижения их механической прочности.

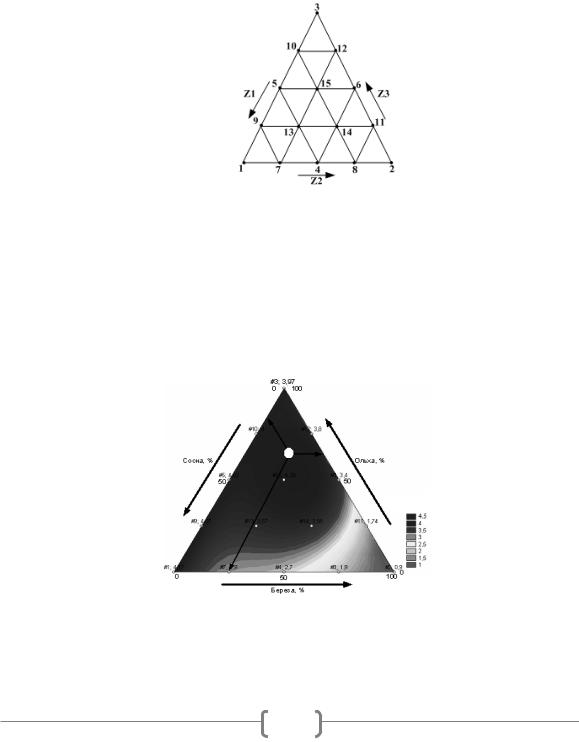

Согласно цели исследований для установления композиционного состава топливных пеллет, представляющего собой трехкомпонентную систему, применяли симплекс-решетчатые планы четвертого порядка (планы Шеффе) [5], которые дают возможность получить удобные для анализа диаграммы «состав-свойство» и получить соответствующие уравнения регрессии. Массовую долю сосны в композиции пеллет обозначали через Z1, березы – Z2, ольхи – Z3. Расположение экспериментальных точек в факторном пространстве представлено на рисунке 2 [6].

Рисунок 2. Расположение экспериментальных точек в факторном пространстве плана четвертого порядка

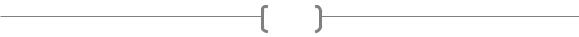

На основании результатов эксперимента с применением пакета STATISTICA получена аналитическая зависимость показателя предела прочности при изгибе от доли каждой из древесных пород в исходной композиции. С использованием полученной зависимости построена поверхность отклика для показателя предела прочности при изгибе топливных пеллет, которая представлена на рисунке 3.

Рисунок 3. Поверхности отклика для предела прочности при изгибе

207

Как видно из иллюстрации, наиболее высокая прочность пеллет 4–4,5 МПа достигается при соотношении древесины сосны, березы и ольхи от 15/20/65 до 30/40/30% соответственно. Это свидетельствует о взаимном усилении влияния пород древесины на показатель прочности, что можно объяснить, исходя из химического строения древесины лиственных и хвойных пород. В хвойной древесине больше содержится лигнина и смолистых веществ, а в лиственной древесине – высоко реакционноспособных гемицеллюлоз. Известно, что под действием тепла лигнин пластифицируется. Он расположен в межклеточном пространстве древесины, поэтому участвует в межволоконных взаимодействиях, необходимых для связывания древесных волокон при образовании пеллет. В этих же условиях происходит и низкотемпературный пиролиз гемицеллюлоз, роль которого при образовании пеллет из древесины лиственных пород очень велика. Благодаря присутствию в такой древесине большего количества гемицеллюлоз по сравнению с хвойными породами при повышенных температурах – от 110 до 120ºС образуется естественное связующее, которое также как и лигнин растекается по поверхности древесных частиц и обеспечивает их адгезионное взаимодействие с приданием получаемой массе необходимой формы и механической прочности. Кроме того при переработке древесного сырья в топливные пеллеты в лиственной древесине сохранность углеводной части выше, чем в хвойной, т.к. гемицеллюлозы каждой из пород имеют более упорядоченное строение, которые дают большее количество сшивок при образовании готовых изделий. Поэтому сочетание в композиции топливных пеллет хвойных и лиственных пород обеспечивает высокую механическую прочность. Однако следует отметить, что химизм реакций основных компонентов древесного сырья при образовании топливных пеллет малоизучен и в литературных источниках рассмотрен недостаточно широко.

Решением компромиссной задачи оптимизации по определению такого сочетания древесины различных пород, при котором достигается оптимальная прочность пеллет (4,38 МПа) является соотношение сосны, березы и ольхи – 34,5/23,2/42,3% соответственно. При этом прочность топливных пеллет увеличилась на 5% по сравнению с достигаемой при использовании древесины сосны.

На основании проведенных исследований можно сделать заключение, что использование древесины лиственных пород целесообразно в композиции топливных пеллет.

Литературные источники

1.Крук, Н.К. Динамика лесных ресурсов Республики Беларусь / Н.К. Крук // Рациональное использование и воспроизводство лесных ресурсов в системе устойчивого развития: материалы междунар. науч.-практ. конф., Гомель, 5–7 сентября 2007 г. / Институт леса НАН Беларуси. – Гомель, 2007. – С. 7–13.

2.Федоренчик, А.С., Ледницкий, А.В, Кожухов, Н.И., Никишов, В.Д. Биотопливо из древесного сырья / А.С. Федоренчик [и др.] // Монография – М.: ГОУ ВПО МГУЛ, 2010. – 384 с.

208

3.Гелес, И.С. Древесное сырье – стратегическая основа и резерв цивилизации / И.С. Гелес // Карельский научный центр РАН. – Петрозаводск, 2007. – 499 с.

4.Гранулы древесные топливные. Общие технические условия: СТБ 2027-2010.

–Введ. 01.07.2010 – Государственный комитет по стандартизации Республики Беларусь,

Минск, 2010. – 20 с.

5.Пен, Р.З. Статистические методы моделирования и оптимизации процессов целлюлозно-бумажного производства / Р.З. Пен. – Красноярск: Красноярский гос. ун-т,

1982. – 192 с.

6.Колесников, В.Л. Математические основы компьютерного модели-рования химико-технологических систем: учеб.пособие для студентов вузов / В.Л. Колесников. –

Минск: БГТУ, 2003. – 312 с.

Sycheva N.A., Aliaksandrava A.N., Pismenski P.I.

HARDWOOD IS A COMPLETE RAW MATERIAL FOR BIOFUELS

Belarusian State Technological University, Minsk

Summary

The object of research is the fuel pellets. The aim of research is to replace costly and scarce softwood to cheaper and low-value hardwoods without reducing the physical and mechanical properties of the fuel pellets.

We solved the optimization problem of determine such combination of wood of different species in which the finished products have the best combination of physical and mechanical properties. The results showed that the use of hardwood in composition of pellets makes the most efficient to replace the pine wood at 65%.

209

УДК 541.128

Утенкова Д.Б., Сидоренко А.Ю.

ИЗОМЕРИЗАЦИЯ СКИПИДАРА НА ГЛАУКОНИТЕ

Институт химии новых материалов НАН Беларуси, Минск

Актуальность. Используемый в опытах скипидар производства ОАО «Лесохимик» (РБ, г. Борисов) содержал α-пинен (53,0 мас. %), 3-карен (33,0 мас. %), дипентен (4,0 мас. %), α- и γ-терпинены (4,0 мас. %), терпинолен (3,5 мас. %), β-пинен (2,0 мас. %) и камфен (0,5 мас. %). Терпены способны вступать в реакции окисления, присоединения, изомеризации, полимеризации и др. Таким образом, из скипидара возможно получить ряд веществ, находящих применение в медицине, парфюмерно-косметической, пищевой, фармацевтической и других отраслях промышленности.

Одним из перспективных путей переработки скипидара является его изомеризация в такие ценные продукты, как камфен и дипентен. Камфен находит применение в производстве душистых веществ, инсектицидов, камфары [1, 2]. Дипентен является одним из компонентов синтетического лимонного масла, используется при получении бергамилата, имеющего цветочный запах, и препаратов против кашля на основе терпингидрата [3, 4].

В качестве катализаторов изомеризации монотерпенов скипидара возможно применение глин и цеолитов [5]. В Республике Беларусь (г. Лоев) находится месторождение глинистого минерала – глауконита. В литературе отсутствуют данные о его каталитической активности в реакциях изомеризации терпеновых углеводородов.

Цель исследования – разработать катализатор изомеризации скипидара на основе природного отечественного сырья (глауконита), установить оптимальные условия активации катализатора и процесса изомеризации скипидара.

Методы исследования. Опыты проводили в реакторе, представляющем собой трехгорлую колбу, снабженную механической мешалкой с гидравлическим затвором, термометром и обратным холодильником, в токе инертного газа (азота). Количество скипидара составляло 80 мл, концентрация катализатора – 1,0–5,0 мас. % (исходный глауконит), 0,5–2,5 мас. % (обработанный 10% HCl); 1 мас. % (катализаторы сравнения Al-Si РБ [6], активированный 50 мл/г 10 % HCl и АС-36 [7]). Скипидар нагревали до заданной температуры, затем порциями вносили навеску катализатора. Через определенные промежутки времени отбирали пробы изомеризата, которые подвергали газохроматографическому анализу.

Активацию катализатора 10% HCl проводили в течение 3 ч при 50°С. Количество кислоты составляло 25–50–100–175 мл/г. Обработанный глауконит промывали дистиллированной водой, сушили при 105°С и прокаливали при 150°С.

Низкотемпературную (77K) физическую адсорбцию-десорбцию азота на катализаторах осуществляли на сорбционном анализаторе поверхности и

210